三次风口作业指导书.docx

《三次风口作业指导书.docx》由会员分享,可在线阅读,更多相关《三次风口作业指导书.docx(16页珍藏版)》请在冰豆网上搜索。

三次风口作业指导书

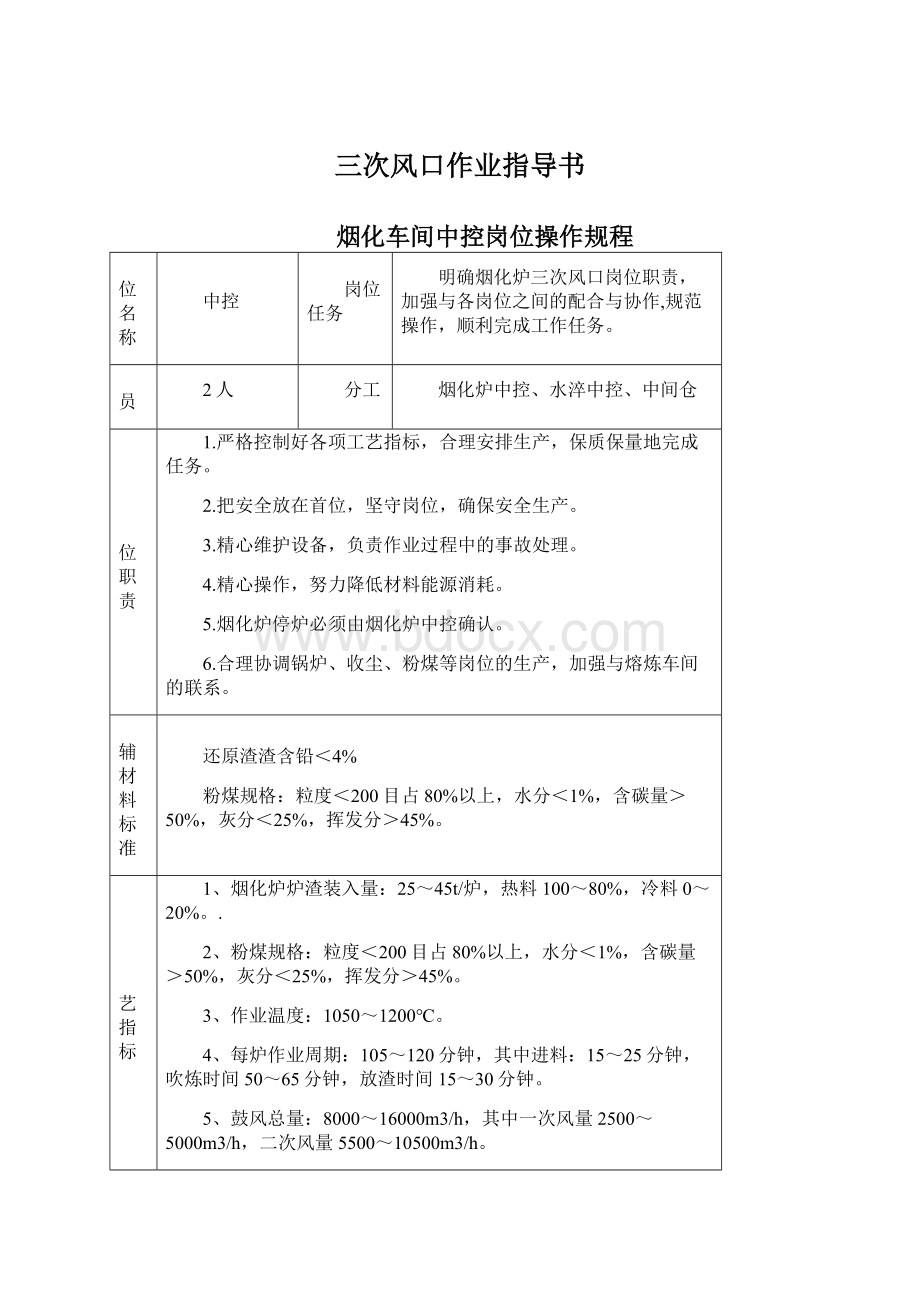

烟化车间中控岗位操作规程

岗位名称

中控

岗位任务

明确烟化炉三次风口岗位职责,加强与各岗位之间的配合与协作,规范操作,顺利完成工作任务。

定员

2人

分工

烟化炉中控、水淬中控、中间仓

岗位职责

1.严格控制好各项工艺指标,合理安排生产,保质保量地完成任务。

2.把安全放在首位,坚守岗位,确保安全生产。

3.精心维护设备,负责作业过程中的事故处理。

4.精心操作,努力降低材料能源消耗。

5.烟化炉停炉必须由烟化炉中控确认。

6.合理协调锅炉、收尘、粉煤等岗位的生产,加强与熔炼车间的联系。

原辅材料标准

还原渣渣含铅<4%

粉煤规格:

粒度<200目占80%以上,水分<1%,含碳量>50%,灰分<25%,挥发分>45%。

工艺指标

1、烟化炉炉渣装入量:

25~45t/炉,热料100~80%,冷料0~20%。

.

2、粉煤规格:

粒度<200目占80%以上,水分<1%,含碳量>50%,灰分<25%,挥发分>45%。

3、作业温度:

1050~1200℃。

4、每炉作业周期:

105~120分钟,其中进料:

15~25分钟,吹炼时间50~65分钟,放渣时间15~30分钟。

5、鼓风总量:

8000~16000m3/h,其中一次风量2500~5000m3/h,二次风量5500~10500m3/h。

6、鼓风压力:

0.01~0.07Mpa,其中一次风压0.004~0.060Mpa,二次风压0.012~0.065Mpa,一、二次风量比:

3:

7~4:

6

7、低压汽包工作压力:

<0.25MPa

8、水冷水套出水温度:

夏季不高于60℃,冬季不高于50℃。

9、提溫期风煤比控制在6~7,还原期风煤比控制在4~6

10、中间仓温度控制:

<70℃

11、生产吹炼符合要求的氧化锌尘和含铅量<1.5%含锌量2%~4%的炉渣。

12、粒化水流量:

850—1100m³/h

13、粒化头水压:

<2MPa

14、粒化塔液位:

3.8m~4.5m

15、热水池液位:

3.5m~4.2m

流程简图

鼓风机

一次风

还原渣、冷料

锁风装置

空气

文丘里送煤器

烟化炉

放铅口

粒化塔

转鼓

余热锅炉

仓式泵

尾渣仓

蒸汽

锁风定量给煤机

表冷器

粉煤

双轴集煤器

弃渣

ZnO

平

衡

风

布袋收尘

中间仓仓

螺旋输送泵

烟气

空气压缩罐

脉冲收尘器

排空

引风机

工艺流程概述

烟化的实质是一个还原挥发的过程,是用空气和粉煤混合吹入熔融的炉渣中,燃烧后产出热量和CO,使融渣保持高温并把含锌化合物、含铅化合物还原成锌、铅,挥发到炉子上部空间,被吸入的氧气再度氧化成氧化锌、氧化铅,随炉气一起进入收尘系统被收集。

其工艺流程如下:

首先还原渣进入烟化炉内,粉煤经粉煤制备通过螺旋输送泵进入中间仓,通过双轴集煤器、锁风定量给煤机、锁风装置、文丘里给煤器由鼓风机吹入烟化炉进行吹炼还原,产生的含锌蒸汽经锅炉、表冷降温形成氧化锌由布袋收尘收集,弃渣经粒化塔粒化进入转鼓进行渣水分离,通过皮带输送到尾渣仓收集。

主要化学反应:

C+O2=CO2

C+CO2=2CO

ZnO+(C)CO=Zn+(CO)CO2

PbO+(C)CO=Pb+(CO)CO2

在炉上部:

2Zn+O2=2ZnO

2Pb+O2=2PbO

主要设备

序号

设备名称

技术规格

数量

备注

1

烟化炉

10m2

1

2

余热锅炉

QCF22/1150-16-3.9

1

3

布袋收尘器

LCM-340/6

1

4

离心引风机

Y6-31№20.5D全压4500pa,温度150~180℃,200KW流量80000m3/h,转速960r/min,

1

5

离心鼓风机

D460-2进口流量460m3/min,出口压力0.193792Mpa,进口压力0.098792Mpa,进口温度27.8℃,主轴转速2950r/min,电压10000V,电流65.95A,频率50HZ,IP54,F级绝缘,LW104Db(A),运行方式S1,冷却方式IC81W

2

6

袋式除尘器

HMC-72A,处理风量3200m3/h,出口粉尘浓度≤50mg/NM3,过滤面积56m2,工作温度<80℃

4

7

埋刮板输送机

RMSM40Q=5t/h

3

8

埋刮板输送机

RMSM32Q=8t/h

1

9

表冷器

10

脉冲除尘器

84m2

2

11

粉煤仓

30m3

2

12

锁风定料给煤机

SL-6最大输送能力为:

5t/h

2

13

粒化塔

1

14

脱水转鼓

1

15

渣浆泵

KJ2300-56

1

16

再循环泵

KJ2150-C42

2

17

粒化泵

2

18

液下泵

2

故障处理

故障现象

故障原因

解决办法

冲渣过程中INBA转鼓突然停止

1、输送皮带粘渣,致使皮带机下部和尾轮大量积渣,转鼓链条断裂。

1)烟化炉立即切换溜槽改放事故渣坑

2)关闭渣浆泵

3)更换链条

启动INBA时转鼓不运行

1、现场操作箱选择旋钮未复位

2、现场检修开关未恢复自动

3、急停按钮未复位

1、检查确认后复位

2、联系维修和电工处理

3、按钮复位

大量水渣进入转鼓将转鼓压死

1、上次停INBA过早

2、其他原因造成大量水渣进入转鼓

1、查看转鼓内积渣情况,若积渣太多,开出皮带小车,清理转鼓后再投入作业

INBA皮带严重带水

1、转鼓吹扫空气量不足或喷嘴堵塞

1、查看空气量,清扫空气喷嘴

作业中渣浆泵无法抽渣

1、塔内大块渣堵塞粒化塔格筛

2、泵体故障

1、若还原炉放渣,通知还原炉堵渣口;若烟化炉放渣,改溜槽至事故坑

2、通知维修到现场对泵进行检修

转鼓头部带水、水渣从头部大量涌出

1、INBA转鼓水位过高、筛网堵塞

2、粒化水温高于95℃

3、转鼓速度过慢

1、调整转鼓速度,增加喷嘴喷气压力

2、降低粒化水温度

3、严重时改走干渣坑

作业中粒化水量突然降低

1、粒化泵故障

2、热水池水位不足

3、粒化头堵塞

1、现场操作箱改手动或启动备用泵

2、开清洗泵,给转鼓热水池补水

3、分流,改走事故坑,查明原因处理

作业中粒化塔溢流

1、放渣流量大,渣浆泵未及时抽渣

2、粒化泵开启过大

1、适当提高渣浆泵频率

2、适当调小粒化泵频率

3、开启粒化塔下液下泵抽干溢流的水

巡检制度及路线

1、巡检制度是定时、定点对生产重要部位进行全面检查,掌握情况,做好记录,发现问题,排除隐患,确保安全生产的一项重要制度。

2、巡检路线:

中间仓脉冲收尘器→空气压缩罐→中间仓→中间仓各阀门→各压力表→锁风定量给煤机→锁风装置→炉体水套及其管道回水管→风口→进渣溜槽→放渣溜槽→喷砂粉煤管→粒化喷头→粒化塔→渣浆泵→液下泵→粒化泵→再循环泵→转鼓→皮带→清洗泵→废水塔

3、设备巡检内容:

1)中控台的运行情况

2)水套温度

3)粉煤喷砂管的情况

4)收尘器和粉煤仓及各管道有无漏煤;

5)锁风定料给煤机的润滑和运行;

6)空气罐的排污及压力情况;

7)各阀门是否在正确位置。

8)检查喷头是否堵塞;

9)检查转鼓运转是否正常;

10)检查皮带是否跑偏;

11)检查再循环泵及粒化泵运行是否正常。

12)检查渣浆泵、粒化泵循环水开启是否过大

13)检查各设备润滑情况

设备润滑表

设备

名称

润滑

部位

数量

使用油名称

用量

周期

转鼓

减速机

1台

中极压齿轮油(美孚重齿轮VG220)

油位最高线

随时检查

链条

1处

齿轮油SAZ-80美孚

以有油为准

随时检查

减速机输出端

1处

钙基润滑脂

加满

随时检查

支撑轮

4处

SKF润滑脂

2个月

万向连接

1处

SKF润滑脂

2个月

电机端盖

1处

钙基润滑脂

加满

随时检查

导向轮

2处

润滑脂

适量

2个月

渣浆泵、粒化泵、再循环泵

轴承室

5台

32#液

压油

油镜

中心

随时检查

操作规程

一、开车前准备:

1.对炉体的各部(水套、风管、喷砂粉煤管、进渣口、放渣口等)经过检查,确认均处于正常状态。

2.对进渣溜槽及设备进行检查,确认正常。

3.检查测试水、电、气、风路,确认无堵塞,无泄漏现象,开关控制灵敏、准确。

4.检查测试压力、流量及控制仪表,确认灵敏准确。

5.对风压及风比进行调节测试,确保符合烟化炉生产。

6.检查DCS的工作状态,确保控制室一切正常。

7.检查水淬系统的正常性,确保INBA系统正常。

8.确认粉煤系统是否正常,确保粉煤输送通畅。

二、开车顺序:

1)进料前

(1)与尾风机、鼓风机联系,保证炉顶负压–20~–50Pa,鼓风机风量8000~9000Nm3/h。

(2)与中间仓、炉前等各岗做好联系,在具备开机条件时,即可开炉。

(3)观察仪表显示总风量8000Nm3/h,风压0.012kpa,炉顶负压–20~-50Pa,一次风量2500~3000Nm3/h,二次风量5500~6000Nm3/h,确认工艺参数无误即可等待进料。

(4)开始进料,应密切关注参数变化情况,一般随着炉渣量的增多风量减少,风压升高;如有异常情况应及时通知班长,查找、分析原因。

2)进料时

(1)待渣进到风口区时,开启锁风定量给煤机,同时将给煤机给煤量设定600kg/h。

密切关注炉内是否点着火,同时通知炉前打风眼,保证风眼畅通。

(2)渣快要进完时,根据三次风口火焰颜色,将给煤机给煤量调到最佳值,即可进入吹炼阶段;冷炉开炉时渣进到一次风压达到35~40Kpa(正常开炉50~60Kpa)与还原炉中控联系。

(3)渣进完后,随时从三次风口观察炉内气氛,合理控制给煤量,保持提温期给煤量,还原期保持2~4t/h。

要求炉前工还原期每30分钟打一次风口,保证风口全部畅通,检查风管、煤管是否正常,发现跑煤、跑渣及时处理。

(4)烟化炉中控保持负压操作,吹炼时注意观察负压情况及炉内气氛,通过高温风机调整负压。

(5)吹炼时间根据进渣量的多少、渣成份,及锌挥发情况进行控制,在保证炉况前提下,尽量缩短吹炼时间,以后根据操作熟练程度,逐渐提高回收率。

(6)吹炼结束,粒化系统启动后,待中控通知开始放渣,按要求操作。

(7)放渣结束,根据情况决定是否进渣开第二炉。

三、正常操作顺序:

烟化炉中控

1)连续进渣

(1)将给煤机给煤量设定1200~1800kg/h。

(2)渣快要进完时,根据三次风口火焰颜色,将给煤机给煤量调到最佳值,即可进入吹炼阶段。

2)吹炼

(1)时刻观察三次风口火焰颜色,判断炉内吹炼气氛。

A、火焰颜色黄白色、透明,温度继续上升,说明煤量不够;B、火焰不透明,有强烈蓝白色,说明给煤量适当;C、火焰不透明,暗红色,且有断续蓝白色,三次风口有火星冒出,说明给煤量过大;D、炉内明亮,可看到对侧水套壁,说明锌已基本挥发完毕,可以放渣了。

(2)吹炼中发现三次风口火焰达不到理想效果时,检查中间仓给煤机给煤量是否偏小,并采取措施增大给煤量。

(3)吹炼中发现大量熔渣冲出三次风口外,应适当增加给煤量,提高渣温,降低炉渣粘度。

(4)若发现炉顶负压不足(即从三次风口向外喷冒大烟),则应提高尾风机频率加大排风量,并通知还原炉中控,若效果仍不明显,可通知收尘工检查烟道阀门、刮板绞龙等是否关严,

(5)吹炼过程中提温期和还原期交替进行,可进行二次或三次提温。

3)吹炼结束放渣

(1)放渣前必须有5~10分钟的提温时间,当温度提起后,通知炉前放渣。

(2)放渣时继续给煤,放渣结束后,联系还原炉进渣,确保炉内火焰不灭,避免二次点火

中间仓

1)进煤操作

当仪表显示仓内煤粉重量10t以下时,需进煤。

(1)进煤前应先打开开启中间仓收尘室(废风)排风机,然后反吹风3~5分钟,依次打开进煤仓进煤阀、两路转换阀,此时,中间仓已具备进煤条件。

(2)与粉煤中控岗位联系进煤。

(3)等煤从粉煤岗位送来后,注意仪表显示的料位,当料位达到15~20t时,换仓进煤。

换仓时先让粉煤中控停煤,待操作工切换好两路转换阀后,通知粉煤中控送煤。

严禁将煤仓进满,一般料面上空30~60cm。

(4)等煤仓进煤到规定位置后通知停煤,等粉煤制备停煤吹扫管道完通知后,将管道上的进煤阀关闭,停反吹风,然后关收尘室风机。

2)给煤操作:

(1)两个粉煤仓给煤时一备一用。

(2)接到开机通知后,先看煤量,作好记录,检查进煤阀,是否关严。

(3)经检查具备开机条件时准备开炉。

(4)接到烟化炉中控开机信号后,按以下顺序操作:

打开锁风装置→启动锁风定量给煤机→双轴集煤器。

(5)进料、吹炼或放渣时出现煤仓内煤用完,换仓时应与烟化炉中控岗位联系,接到通知后再换仓。

操作顺序:

检查满煤仓进煤阀是否关严→停双轴集煤器→停锁风定量给煤机→开满仓锁风定量给煤机→打开满仓双轴集煤器,然后按进煤操作顺序往空仓内进煤,并做好记录。

(6)接到烟化炉中控通知停机信号后,按以下顺序停机:

停双轴集煤器→停锁风装置,并做好记录。

(7)临时停机操作,同(6)。

(8)给煤过程中突然停电,操作工应迅速将一次风管四个电动球阀手动关闭,关停中间仓所有设备,然后到炉前帮忙。

3)其它

(1)中间仓严禁吸烟,严禁带火种。

(2)岗位卫生要做到勤洒水(不要洒到电机上)、清扫,保持地面干净,设备无积煤。

(3)设备出现漏煤、跑煤要及时查找原因,采取措施密封。

水淬

1、接班后对设备进行全面检查(运行情况、循环冷却水流量大小,各水池水塔的液位)

2、及时与烟化炉中控联系,在烟化炉、还原炉放渣前保证水淬渣系统正常运行。

3、当所有设备运行正常,通知烟化炉中控:

可以放渣。

4、一次放渣完成后检查、清理粒化塔及转鼓皮带上的残渣。

做好现场管理工作

四、停车顺序:

1、中间仓:

合理搭配中间仓进煤,在进完最后一仓煤后,通知粉煤对粉煤输送管道进行吹扫20分钟,以防管道积煤。

在烟化炉准备长时间停炉时,尽可能将中间仓中存煤用完,将粉煤储量降到最低。

2、烟化炉:

在最后一炉吹炼结束后,尽可能将炉内熔渣放出,此时可在渣流较小时,将炉体小炉门打开,将炉内残留余渣放出。

在停炉30分钟后可将鼓风机停机,2小时后通知循环水停烟化炉循环水泵。

3、收尘系统:

待停炉后各灰仓、管道内积灰全部排走后,即可将收尘设备停机。

五、紧急停车:

当吹炼中突然停电,大量冒渣控制不住,水套漏水爆炸,应立即通知炉前紧急放渣至事故坑,按照各对应的应急预案进行相关操作。

六、安全操作规程:

1、上岗前必须按规定穿戴好劳保用品,持证上岗。

2、开炉前对炉体各部位进行全面检查,水套、汽包试水试压,确认无误后方可准备开炉。

3、坚守岗位,操作中根据炉况适当控制给煤量严防喷火和粉煤爆炸。

4、检查和清理三次风口,应在停炉时进行,注意喷火和喷渣、溅渣伤人。

5、严禁私自调节或修改电脑及仪表的程序。

6、严禁他人随意进入控制室;私自动用相关设备。

7、熟悉操作系统,操作时要集中注意力防止操作失误。

8、遇到突发事故要沉着冷静处理避免过度紧张引起事故扩大。

9、要勤与锅炉工联系控制好锅炉压力和炉内还原气氛烟气温度等.监控中发现异常情况应立即反映处理,严重影响生产设备时应采取应急措施。

10、严禁酒后上岗作业,确保安全运行生产。

11、严格执行环保制度,精心做好岗位、设备卫生及设备密封工作,对岗位废旧物件要及时做集中回收、处理,严禁随意抛洒,避免造成二次污染。

12、生产中控制好一、二次风比例,防止一、二次风比例失调,造成炉内负压不稳,三次风口冒烟,污染环境。

安全注意事项

控制室:

触电、爆炸

中间仓:

触电、跑煤漏煤、机械伤害、爆炸、进入煤仓和罐等封闭设备检修产生窒息伤害事故

危害分析及预防措施

1)还原炉渣铅含量较高啃噬水套漏水爆炸;措施:

紧急放渣

2)进渣量过多从进渣口和三次风口涌出;措施:

紧急放渣(控制不住时)

3)炉缝漏渣;措施:

降低渣溫,添加冷料

4)中间仓仓内和管道起火,造成人身伤害危害生命;措施:

打开氮气灭火,疏散人群。

交接班制度

1班前提前十五分钟到排班室,换好工作服,穿戴好劳保用品,认真听取班长宣读排班指令及相关通知,认真听取班长布置当班安全、生产、设备等工作,明确本人生产任务,如有疑问,及时提出,妥善解决。

2岗位上必须有人及时交接班,交班者必须对本班生产情况安排妥当,卫生清扫干净,记录完整。

3接班者对上班生产情况进行了解,卫生、记录检查,确认无误后方可交班。

4交接班时必须当面交待清楚各事项,尤其是工作疑难问题,双方签字后不得擅自更改。

应急预案方案

一、三次风口喷火、爆炸

事故应急处理责任人;班长操作工

事故后果:

严重危害人身安全,影响正常生产。

事故原因:

中间仓异常,给煤量过大。

事故应急处理措施:

1、立即降低给煤量;

2、检查负压情况;

预防措施:

定期检查给煤机、尾风机运行情况,做好润滑保养。

二、大量渣冲至三次风口

事故应急处理责任人;班长操作工

事故后果:

影响正常生产。

事故原因:

给煤过小或无煤,热量不够炉温下降,粘度大增,由于渣的重力小于鼓风机所给的压力。

事故应急处理措施:

1、加大给煤量。

预防措施:

1、密切注意炉内吹炼情况,调整给煤量。

三、粉煤仓内着火、爆炸

事故应急处理责任人:

班长操作工

事故后果:

严重威胁人身安全。

事故应急处理措施:

1、仓内或管道着火应紧急打开氮气阀门进行灭火

2、发生爆炸,操作人员紧急撤离现场,受伤者紧急抢救并送往医院

预防措施:

禁止火源带入中间仓,关注仓内温度和压力;中间仓进完煤后观察煤仓温度适当补充氮气

四、水套漏水

应急处理责任人:

班长操作工

事故后果:

水套漏水流到烟化炉内造成炉温降低甚至死炉。

应急处理措施:

1、若漏水不严重,不影响正常生产,则吹炼完这一炉后找漏水点,通知维修处理;

2、若漏水严重,立即放渣停炉,找维修工处理。

五、水套缺水

应急处理责任人:

班长操作工

事故后果:

造成水套烧毁,影响正常生产

应急处理措施:

1、若发现电机停或其他原因导致水套缺水,立即放渣,关闭进水阀,严禁二次供水;

2、配合电工或维修工查找原因;

3、通知调度和车间。

六、水套烧红

事故应急处理责任人;班长操作工

事故后果:

损毁设备,影响生产

事故应急处理措施:

1、将此水套的进水阀关紧。

2、炉前放渣,待水套自然冷却后检查出原因所在,补水后重新开炉。

3、预防措施:

经常检查水套进出水情况。

七、停电应急预案

正常生产过程中,若发生停电事故,各岗位按以下操作进行;

1、烟化炉中控与中间仓两人迅速手动关闭中控门外一次风管的四个电动球阀,中间仓关停中间仓的所有设备。

2、中控到炉后与炉前马上接好消防水带,熄灭风煤管的火。

3、炉前马上切换放渣溜槽至事故坑,待渣放至渣口下方后,打开小炉门,将渣彻底放干净。

4、水淬中控接到停电通知后,安排水淬工关闭粒化泵电出口阀(手动),带柴油发电送到后,打开粒化塔下液下泵排水。

5、收尘系统停电后,将设备全部关停。

6、备注:

生产班各岗位其余设备不准开,来电后接到班长通知方可开启,否则严肃处理。

相关记录表格

1、《三次风口原始记录》

2、《中间仓进煤原始记录》

3、《水淬原始记录》