氧化铝条烘干机分子筛条带式干燥机 技术协议.docx

《氧化铝条烘干机分子筛条带式干燥机 技术协议.docx》由会员分享,可在线阅读,更多相关《氧化铝条烘干机分子筛条带式干燥机 技术协议.docx(11页珍藏版)》请在冰豆网上搜索。

氧化铝条烘干机分子筛条带式干燥机技术协议

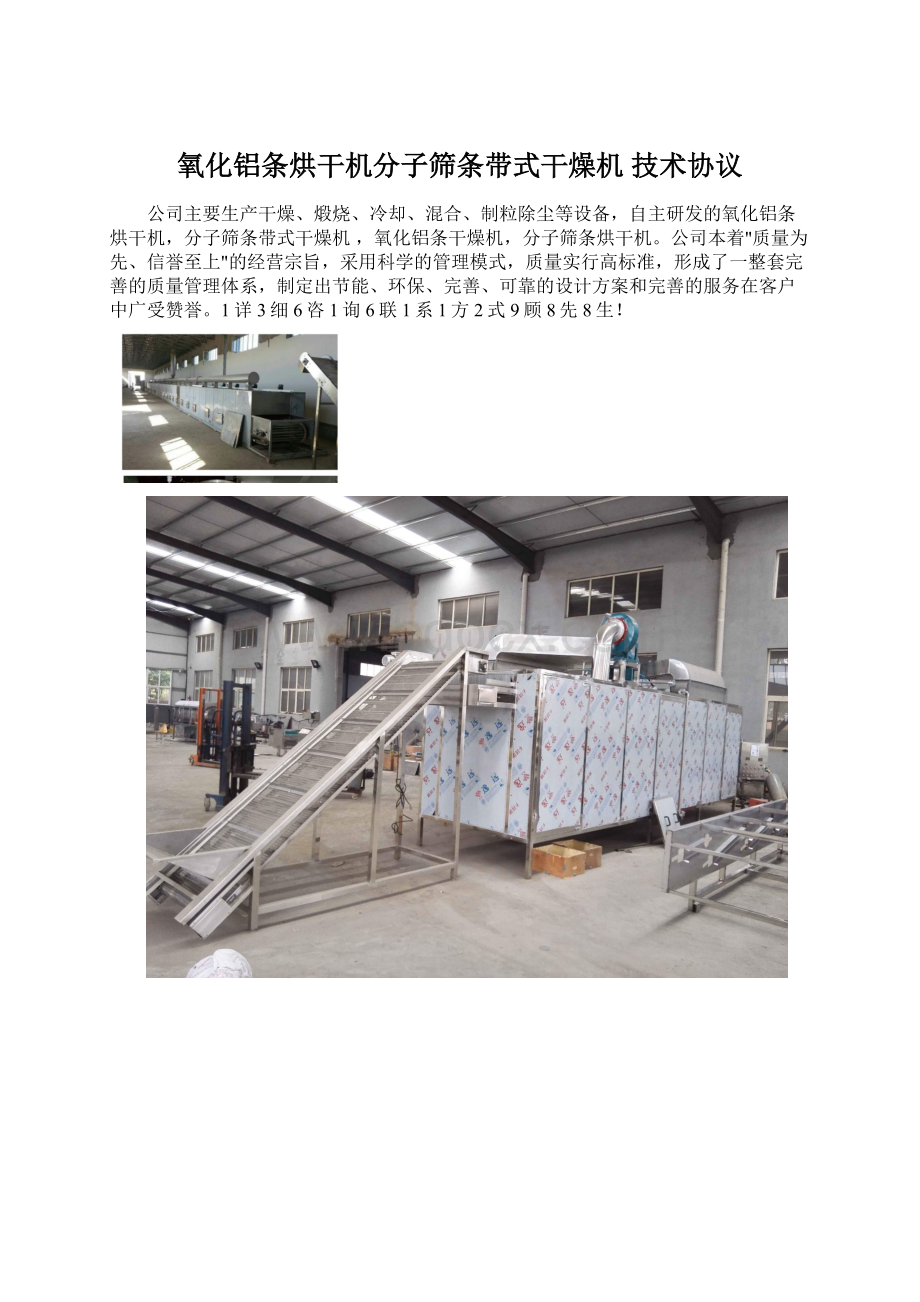

公司主要生产干燥、煅烧、冷却、混合、制粒除尘等设备,自主研发的氧化铝条烘干机,分子筛条带式干燥机 ,氧化铝条干燥机,分子筛条烘干机。

公司本着"质量为先、信誉至上"的经营宗旨,采用科学的管理模式,质量实行高标准,形成了一整套完善的质量管理体系,制定出节能、环保、完善、可靠的设计方案和完善的服务在客户中广受赞誉。

1详3细6咨1询6联1系1方2式9顾8先8生!

1项目概述:

1.1项目名称:

Ⅲ套加氢催化剂装置钨镍干燥带

1.2业主名称:

催化剂公司

1.3装置地点:

1.4相关单位:

甲方:

催化剂公司

乙方:

江苏省常州干燥设备厂

2氧化铝条烘干机,分子筛条带式干燥机 ,氧化铝条干燥机,分子筛条烘干机工艺参数及条件

2.1干燥工艺参数

(1)、干燥介质:

:

负载氧化铝条+钼(钨镍)金属溶液,氧化铝条或氧化铝+分子筛条

(2)、物料形状:

D1.0-3.6mm(条、球、环)状物料

(3)、湿条堆比:

0.8-1.3g/ml

(4)、浸后干条堆比:

0.8-1.1g/ml

(5)、进料速度:

520kg/h

(6)、除湿量:

120-220kg/h

(7)、物料在箱内停留时间:

0.5-1.5h

(8)、铺料厚度:

30-60mm

(9)、干燥温度:

室温-130℃。

(10)、加热介质:

导热油(工作温度250℃),压力0.68-0.8MPa,控制方式(DCS控制气动三通调节阀,整个干燥带分5个温度控制点)

(11)温度检测:

热电偶(离网带20-30mm)检测物料上气相温度,每单元1个热电偶共10个(5个控制、5个显示)

(12) 温度控制:

单独每个单元检测、控制联锁

(13)、物料干基比热:

0.26kcal/kg.℃

(14)、每平方米网带循环风量:

3600-4200Nm3/h

(15)、换热器材质:

钢管铝翅片

(16)、不锈钢(304)人字网带,箱体总宽≤2640mm,上层网带离地面距离≯900mm,网带宽度:

2000mm(有效宽度1800mm),网带箱体内长度:

20000mm

(17)、温度控精度:

±2℃

(18)、设备外部温度:

≤环境温度+20℃

(19)、箱内压力:

微负压

(20)、本设备应设纠偏、机械振打和张紧机构。

注:

对流动好的物料防止掉料,便于清理,原有高度≯1800mm,带头应有接液装置,干燥带设中间扒料装置,密封无泄漏。

2.2公用工程条件(业主提供的数据)

(1)可供电源:

380V/220V、50Hz、三相五线制电源

(2)废气处理系统

(3)DCS控制系统

(4)压缩空气:

仪表压缩空气0.4-0.6MPa

(5)导热油:

工作温度250℃,压力0.4-0.8MPa

2.3结构要求

(1)单层带式干燥机

(2)对流传热方式,热风自上而下穿流式循环,循环风道为内置式

(3)设备分单元独立循环,每2m为一个循环单元

3氧化铝条烘干机,分子筛条带式干燥机 ,氧化铝条干燥机,分子筛条烘干机技术要求

设备外壳采用碳钢在完成除锈、清洗、刷防锈漆后喷耐高温油漆(深绿色)。

在满足检修空间条件下尽量降低设备中心高度且方便现场吊装。

设备整体要求美观大气,配构件标准化。

3.1钨镍干燥机的规格

根据设计条件计算:

干燥带面积=0.52(进料量)÷0.8(湿料比重)×1.5(时间)÷0.03(铺料厚度)=33.75㎡

干燥带长=33.75÷1.8(网带有效宽)=18.75m(按2m一个单元,要10个单元)

乙方确定钨镍干燥机主要设备参数如下:

(1)干燥带宽度:

2000mm(有效铺料宽度:

1800mm)

(2)有效干燥段长度:

20000mm

(3)干燥单元数:

10

(4)温度控制区:

5组

(5)进料端长度:

2500mm

(6)出料端长度:

1500mm

(7)网带距地面高度:

≯900mm

(8)总装机功率:

54kw

(9)设备外形尺寸:

长:

24m 宽:

2.4m 高2.6m

3.2钨镍干燥机的结构

钨镍干燥机主要由干燥机主体、输送系统、换热循环系统,尾气排放系统,电气控制系统等五部分组成。

3.2.1干燥机主体

干燥机箱体式干燥机的重要组成部分,由内外层壳体、保温层、骨架、回车托辊支撑装置、检修门等组成。

箱体底部至基础封碳钢板,其主要技术要求如下:

(1)箱体结构:

箱体采用分单元结构,整个干燥段分为10个循环单元。

(2)箱体材质:

设备内胆采用不锈钢304(δ=3mm),设备外壁采用碳钢202(δ=2mm) ,箱体骨架采用碳钢Q195型材焊接。

保温材料采用硅酸铝。

(3)箱体设计时为了防止热桥的产生,各柱子和加强部分只要是金属和外封板连接部分都有隔热板,这样可以有效的控制里面的热量传导到外封板上,经过我们多台实际效果,可以有效的节能5-10%,并且保证外部面板的温度不超过里面升温的10%。

(4)每个单元网带上下设置隔板(不锈钢304,δ=2mm),上部隔板距离网带高度120mm ,下部隔板靠近鱼骨架支撑板。

在每个温度控制组内,中间2道隔板(网带下部)中间的位置开φ400mm热风平衡孔。

(5)干燥箱风道设计与内胆连成一体。

(6)回车托辊:

每1m 距离设置一组托辊,托辊采用Φ89×4mm钢管制作而成(带防尘轴承及轴承座)。

(7)每个单元设计有检修门(450×500),检修门由内胆、隔热层、外壳组成,要求密封效果好,方便开启,并肩顾观察网带及清扫散落物料(位置由见附图)。

(8)主、从动轮表面要压花,增加摩擦力。

3.2.2输送系统

输送系统是干燥机的关键部分,物料输送采用人字平行输送网带,网带采用鱼骨架型网带托架支撑,网带自动连续纠偏,自动张紧机构,在网带两侧设极限位置感应开关。

在通道中间增加三处无动力限位纠偏装置。

(1)网带形式:

网带采用人字平衡型输送网带,网带丝径为1.6mm,穿丝直径2.0mm,螺距及节距以保证不夹条及漏条。

(2)网带材质:

网带采用不锈钢304

(3)网带托架:

网带托架盘采用鱼骨型托架盘(材质304,δ=8mm),托架盘置于固定的支撑轨道上,干燥机前后长度范围内直线度及平面度≤±2mm。

(4)鱼骨架盘:

两边设计成100mm宽的挡风板,避免热风从两侧走短路。

(5)纠偏装置:

网带进料段采用德国进口E+L纠偏装置,纠偏通过网带边沿的传感器连续纠偏,纠偏电机为伺服电机,纠偏信号为连续信号,保证网带一直运行在中心线。

在网带中间及出料端增加无动力限位纠偏,其结构为:

弹簧加挡轮式(弹簧一端固定,自然长度为网带正常位置,网带跑偏越大,其受弹簧回复愈大)。

在出口加极限位置保护开关。

(6)网带驱动:

网带驱动采用SEW减速机,驱动辊直径为500mm,驱动电机为变频调速电机,并增加扭矩保护器。

(7)网带张紧:

网带张紧采用气缸自动张紧,张紧气缸采用德国FESTO气缸(带风压调节器以及手动开关阀),气缸张紧力可调。

3.2.3换热循环系统

换热循环系统是干燥机的核心,它包括循环风机,换热系统,导风均风系统。

(1)、循环风机:

每个单元设置一台循环风机。

循环风机采用耐高温的C式传动多叶片的离心风机,循环风机叶轮材质为:

304,外部机架为碳钢,电机为ABB,电机带热保护开关,风机置于设备本体上部(基础牢固,无自振及共振现象产生),风机噪音≤75dB(距风机口1.2m)。

(2)、换热系统:

每个单元设置一个换热器,换热器采用U型管碳钢铸铝翅片式换热器,每个单元换热面积不小于120㎡,每二个循环单位为一个温度控制区,配备一台导热油用气调节三通分流阀,调节口径为DN50,每个单元出油口加手动截止阀,配标准法兰。

(3)、导风均风系统:

在循环风机出口处设置导风系统,实现热风初步均匀分配。

在网带物料上方加均风装置,对热风进行二次充分均匀分配。

导风均风装置采用δ=3mm不锈钢304板加工制作,要求达到单位面积内热风均匀。

(4)换热器采用易于更换方式,便于检修。

3.2.4尾气排放系统

每个温度控制组设置一个新鲜风进口及一个尾气排放口。

新鲜风进口位于控制组后端循环风机入口,尾气排放口位于控制组前端,气体与物料逆向传热。

(1)、每组新鲜风进口设置一个DN200手动蝶阀,每组新鲜风管径为DN200。

(2)、每个废气排风口设置一个DN200手动调节蝶阀,每级尾气排出管径为DN200。

(3)、尾气排放系统设置一台变频调速耐离心风机(风量1500Nm3 /h,全压1600-2000Pa,材质304,带配对法兰),风机置于设备本体上部(基础牢固, 无自振及共振现象产生),风机噪音≤75dB(离心风机直线距离1.2m检测)。

(4)材质:

风阀及风管材质为不锈钢304,厚度2mm,风机材质为不锈钢304.

(5)、风管的材质为304 (DN500),现场保温。

风管装在排湿口管道的侧面,这样可以防止冷凝水从排湿口反流进干燥带里面。

4氧化铝条烘干机,分子筛条带式干燥机 ,氧化铝条干燥机,分子筛条烘干机控制系统

4.1设计原则

(1)、系统稳定可靠,满足工业化生产要求。

(2)、干燥机的所有检测、控制信号均进入甲方的DCS系统

4.2控制内容及要求

4.2.1主传动电机控制

(1)、现场设置紧急停车按钮。

(2)、乙方负责变频调速器设置在自带的电气柜内,并留出相应的位置。

(3)、运行状态、故障报警进DCS。

4.2.2干燥温度控制

(1)干燥机分5点温度检测及控制相应的气动调节三通分流阀开度,5点循环温度显示,1点排湿度显示,热电偶控制信号在机柜室通过温度转换器转换成4~20mA信号进DCS系统。

(2)设置温度超温报警

(3)温度刻录趋势图进DCS。

4.2.3导热油控制

导热油温度和流量控制选厦门宇电(AI-708系列)的温度模块,当设定一个温度时可以对气动调节三通分流阀进行连续控制,温度高时阀门角度会自动开小来减少导热油的流量,温度低时阀门角度会自动开大。

4.2.4附属设备控制

(1)、循环风机、尾气风机启停由DCS完成,运行状态、故障报警进DCS。

(2)、纠偏装置和网带极限位置信号报警进DCS.

4.3电气部分

(1)、现场设置紧急停车按钮。

(2)、现场电机防护等级为IP54,绝缘为E。

(3)、电气元气件为施耐德或同等品牌。

(4)、变频器为富士。

(5)、电气柜为标准规格,喷天蓝色油漆。

5氧化铝条烘干机,分子筛条带式干燥机 ,氧化铝条干燥机,分子筛条烘干机供货范围

数量:

1套,要求保持其整体的完整性。

主要包括但不限于以下项目:

5.1干燥机主体

(1)、干燥机主体,包括箱体(分段),检修门,内部风道、纠偏、涨紧及振打机构等

(2)、网带

5.2输送系统

(1)、输送网带:

人字平衡型输送网带,绕丝直径1.6mm,穿丝直径2.0mm

(2)、网带托架(鱼骨型),下托辊机构(20组)

(3)、驱动辊:

1根,从动辊1根 张紧辊 1根

(4)、传动减速器:

(含电机)1套(SEW)

(5)、纠偏装置:

1套(德国进口E+L纠偏装置),无动力限位纠偏器:

2套

(6)、位置接近开关2只

5.3加热循环系统

(1)、循环风机(含电机)5套(耐高温的C式传动多叶片的离心风机,循环风机叶轮材质为304,外部机架为碳钢,电机为ABB,电机带热保护开关)

(2)、换热器:

10套(带配套标准法兰)

(3)、 导风,均风系统:

10套

(4)、进油回油总管:

2根

(5)、三通调节阀:

5个(按厂家提供的型号甲方供货)

5.4尾气排放系统

(1)、手动风阀:

10个(带配套法兰)

(2)、手动蝶阀:

10个(带配套法兰)

(3)、排风管:

一套

(4)、尾气风机:

1台(变频调速耐离心风机,材质304,带配对法兰)

(5)、设备各尾气出口至尾气风机间的所有管件

5.5电仪控制部分

(1)、电缆线、仪表线及配套件由甲方负责采购。

(2)、电气柜及电气元件由乙方负责采购

(3)、温度检测仪安装件由乙方负责采购

(温度传感器11支、温度显示仪6台、控制仪5台)

(4)、控制柜及内元件由甲方采购

5.6备品、备件

托辊:

5根 配套接近式限位器6个

6考核指标

(1)、干燥温度:

30-130℃

(2)、物料干燥时间:

0.5-1.5h

(3)、进料速度:

520kg/h

(4)、除湿量220kg/h

(5)、网带纠偏:

在中线

(6)、温度控制精度:

±2℃

(7)、箱体外壁温度:

小于环境温度+20℃

7技术资料

本协议经双方代表签字后,与合同具有同等的法律效力。

双方签定本协议后15工作日内乙方需向甲方提供详细设计图并经过甲方签字确认,并且交货时乙方需向甲方提供如下资料:

7.1干燥机主体资料

(1)、提供设备条件图、安装图、PID图。

(2)、提供必要的操作、检修空间、最大部件重量等数据。

7.2电气部分资料

(1)、提供电气系统图、电气控制原理图各两份,并由甲方签字确认。

(2)、提供干燥机配电平面图及其配电要求

(3)、提供干燥机用电负荷等级及用电负荷容量。

(4)、提供电气柜数量及尺寸规格

7.3控制部分资料

(1)、I/O点个数及各I/O点的相关参数(如是模拟量还是开关量等)。

(2)、提供控表、设表(控制回路清单),位号由甲方定。

(3)、温度控制的具体实施方案及接线图。

(4)、所有联锁及报警的具体实施方案及逻辑图、接线图。

(5)、电机控制方案及接线图

7.4交货资料

交货时随机提供如下资料:

(1)、使用手册8份

(2)、维修手册8份

(3)、检修图纸8份

(4)、传动系统全套8份

(5)、产品合格证书1份

(6)、装箱清单1份

8质量控制与质量保证

8.1概述

本协议用于合同执行期间对乙方所提供的设备(包括对分包外购设备)进行监造、检查和性能验收试验,确保乙方所提供的设备符合技术规范所规定的要求。

质保期为一年,一年内因选材或设备制造原因造成的损坏,供方免费进行维修或更换。

8.2工厂检查

(1)、工厂检查是质量控制的一个重要组成部分。

乙方应严格进行厂内各生产环节的检查和试验。

乙方提供合同设备均签发质量证明、检验记录和测试报告,并且作为交货时质量证明文件的组成部分。

(2)、工厂质量检查的范围包括原材料和元件进厂的全部材料证明书及有关的技术资料:

部件的加工、组装、试验、出厂试验,乙方收集试验数据,编写测试报告。

(3)、乙方检验的结果应满足技术规范的要求,如有不符之处或达不到标准要求,乙方应采取措施处理直至满足要求,同时向甲方提交不一致性报告。

乙方发生重大质量问题是将情况及时通知甲方。

(4)、甲方可进入设备加工或试验的场所。

需要设备监造、检验时,乙方需提前将监造项目及检验时间通知甲方。

甲方可查阅(复印)与本合同设备有关的技术资料,发现设备、材料缺陷或不符合标准时提出意见,乙方需采取改进措施保证设备质量。

8.3性能验收试验

(1)、性能验收试验的目的为了检验合同设备的所有性能是否符合技术规范的要求。

(2)、性能验收试验的地点由合同确定,一般为甲方现场。

(3)、性能试验时间:

具体试验时间由甲方与乙方确定。

(4)、性能验收试验由甲方主持,乙方参加。

试验大纲由甲方提供,与乙方讨论后确定。

(5)、性能验收由双方共同进行(不派人参加视为同意试验结果),报告由甲方编写,乙方参加进行签认。

双方对试验的结果有疑议可协商解决。

(6)、性能试验的时间意义:

一般在72小时试运之后半年内进行,具体试验时间由甲方确认。

(7)、乙方需向甲方提供全部材料证明书和试验数据。

(8)、甲方可进入设备加工或试验的场所。

需要设备监造、检验时,乙方需要提前监造项目及检验时间通知甲方。

甲方可查阅(复印)与本合同设备有关的技术资料,发现设备、材料缺陷或不符合标准时提出意见,乙方需要采取改进措施保证设备质量。

9技术服务

(1)、乙方负责指导干燥机的安装、调试工作。

(2)、乙方负责指导干燥机的空载试车和不小于72小时带负荷运行工作,并调试各部件使干燥机达到工艺技术要求。

(3)、乙方提供上岗人员技术培训。

(4)、在干燥机引入DCS过程中、在DCS的编程组态中遇到的问题应给予相应的技术支持;DCS调试阶段乙方给予协助。

(5)、电缆及桥架、调节阀、变频器由甲方采购。