应力计算规定.docx

《应力计算规定.docx》由会员分享,可在线阅读,更多相关《应力计算规定.docx(24页珍藏版)》请在冰豆网上搜索。

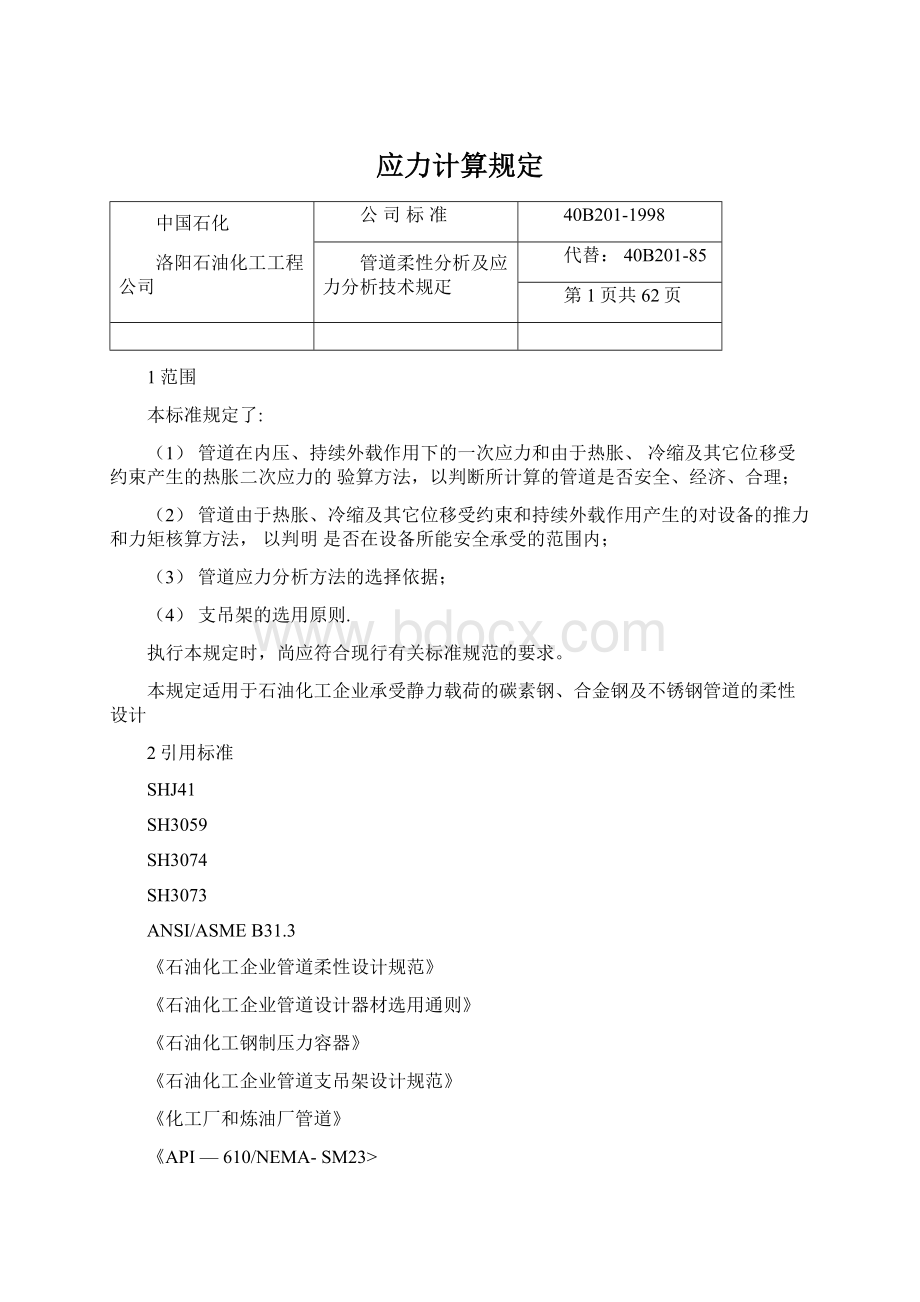

应力计算规定

中国石化

洛阳石油化工工程公司

公司标准

40B201-1998

管道柔性分析及应力分析技术规疋

代替:

40B201-85

第1页共62页

1范围

本标准规定了:

(1)管道在内压、持续外载作用下的一次应力和由于热胀、冷缩及其它位移受约束产生的热胀二次应力的验算方法,以判断所计算的管道是否安全、经济、合理;

(2)管道由于热胀、冷缩及其它位移受约束和持续外载作用产生的对设备的推力和力矩核算方法,以判明是否在设备所能安全承受的范围内;

(3)管道应力分析方法的选择依据;

(4)支吊架的选用原则.

执行本规定时,尚应符合现行有关标准规范的要求。

本规定适用于石油化工企业承受静力载荷的碳素钢、合金钢及不锈钢管道的柔性设计

2引用标准

SHJ41

SH3059

SH3074

SH3073

ANSI/ASMEB31.3

《石油化工企业管道柔性设计规范》

《石油化工企业管道设计器材选用通则》

《石油化工钢制压力容器》

《石油化工企业管道支吊架设计规范》

《化工厂和炼油厂管道》

《API—610/NEMA-SM23>

上述标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

在标准出版时,所示标准均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用上述标准最新版本的可能性。

3一般规定

3.1管道柔性设计应保证管道在设计条件下具有足够的柔性,防止管道因热胀冷缩、端点附加位移和管道支撑设置不当等原因造成的下列问题:

1.管道应力过大或金属疲劳引起管道或支架破坏;

2.管道连接处产生泄漏;

3.管道推力和力矩过大,使与其相连接的设备产生过大的应力和变形,影响设备正常运行。

3.2在管道柔性设计中,除考虑管道本身的热胀冷缩外,还应考虑下列管道端点的附加位移:

1.加热炉管对加热炉进出口管道施加的附加位移;

2.塔或其它立式设备产生热胀冷缩时对连接管道施加的附加位移;

3.管壳式换热器及其它卧式设备滑动支座移动造成连接管道的附加位移;

5.几台设备互为备用时,不操作管道对操作管道的影响;

6.不和主管一起分析的支管,应将分支点处主管的位移作为支管端点的附加位移;

7.根据需要,应考虑固定架和限位架的刚度影响。

3.3对于复杂管道可用固定架将其划分成几个较为简单的管段,如L形管段,U形管段、Z形管段等再进行

分析计算。

3.4确定管道固定点位置时,宜使两固定点间的管段能自然补偿。

3.5管道应首先利用改变走向获得必要的柔性,但由于布置空间的限制或其它原因也可采用波形补偿器其

它类型或其它类型补偿器获得柔性。

3.6在剧毒及易燃可燃介质管道中严禁采用填料函式补偿器。

谢泉付国防

谢林章

1998-05-25

1998-05-30

编制

校审

标准化审核

审定

会签

发布日期

实施日期

3.7选用U形补偿器时,宜将其设置在两固定点中部。

3.8冷紧可降低管道操作时对连接设备或固定点的推力,但连接转动设备的管道不宜采用冷紧。

3.9对于材料在蠕变温度下(碳素钢380C以上,低合金钢420C以上)工作的管道,冷紧比(即冷紧值与全补偿值的比值)宜取0.7。

对于材料在非蠕变温度下工作的管道,冷紧比宜取0.5。

冷紧有效系数:

热态取2/3,冷态取1。

3.10作用于管道中间固定点和机泵上的载荷,应考虑滑动支架的摩擦力影响,摩擦系数应按表1选取。

3.11当管道用吊杆或弹簧吊架支撑时,可不考虑摩擦力的影响。

3.12对与汽轮机、离心压缩机等设备连接的管道,布置支吊架时应使设备接管承受的载荷为最小。

表1滑动摩擦系数

接触面

f

钢对钢

0.3

聚四氟乙烯对不锈钢

0.1

3.13往复式压缩机和往复泵的进出口管道除应进行柔性设计外,还应考虑流体压力脉动的影响。

4计算参数的确定

4.1计算温度

管道柔性分析和应力计算时应根据不同的环境和工艺条件采用不同的计算温度:

4.1.1安装温度(环境温度)应取20C。

4.1.2对一般工艺管道和公用工程管道应取管道表中的介质温度;

4.1.3对蒸汽伴热管道应取工艺介质温度;

4.1.4对管道夹套应取工艺介质和伴热介质中温度较高者;

4.1.5对需要蒸汽吹扫的管道,当工艺介质温度低于吹扫蒸汽温度时,应取吹扫蒸汽温度;

4.1.6对不保温管道,当介质温度低于38C时应取介质温度;当介质温度等于或高于38C时,应取介质温

度的95%;

4.1.7对衬里管道,壁温应取150C。

4.1.8对于低温操作但又需蒸汽吹扫的管道,应分别按低温和吹扫温度进行计算。

4.1.9对于无介质管道(如备用泵的连接管道)的温度取值:

4.1.9.1保温管道取50%勺操作温度。

4.1.9.2非保温管道取安装温度。

4.1.9.3蒸汽伴热管道取设计温度的70%

4.1.10备用的泵暖管道取设计温度的70%。

4.2计算压力

4.2.1管道柔性计算压力应取管道设计压力。

4.2.2当管道在不同操作条件下运行时,应取其最苛刻的压力温度组合。

4.3许用应力

4.3.1对临时(或短时)条件下的许用应力应按规定增加。

例如,当由于压力、重量和其它持续载荷所产生

的一次应力,加上风载或地震载荷所产生的应力之和,可以达到许用应力的1.33倍.

4.3.2对许用应力超过屈服强度2/3的管道材料(如奥氏体不锈钢18-8和某些镍合金)、铸铁或其它无延展

性的管道材料,则不能增加许用应力。

常用的许用应力值见附录A。

4.4弹性模量

4.4.1常用材料的弹性模量按附录C选取;

4.5线膨胀系数

常用材料的线膨胀系数按附录B选取。

4.6基本许用应力修正系数

常用材料的焊缝系数按附录F选取;

4.7管道单位长度重量

4.7.1管子重量按附录E选取;

4.7.2管内输送介质重量在未提供数据的情况下,可按下述原则选用:

1.对液体管道,按充满管道容积的介质重量计算。

2.对气体管道,应考虑气体凝结在管道中的填充量,计算方法如下:

DN10C以下的管道,按充满管道截面的20%计算;

DN10A500范围内,按充满管道截面的15%计算;

DN500以上的管道,按充满管道截面的10%计算。

4.8集中载荷

4.8.1安全阀反力。

4.8.2调节阀推力.

4.8.3风载荷.

4.8.4地震载荷.

5柔性分析方法的确定

5.1柔性分析方法的选择原则

在确定柔性分析方法以前,应对所分析的管道进行分级,以便确定相应的分析方法。

按照管道的操作条件和管径,进行柔性分析时一般分为三级:

A级:

凭工程经验进行判断。

B级:

用简化方法进行判断,简化方法确定为ANSIB31.3第319.4.1条式(19)的判断式。

C级:

用计算机进行详细分析,计算软件确定为CAESAR-II4.0

下列管道宜进行详细分析:

1.进出加热炉及蒸汽发生器的高温管道;

2.进出汽轮机的蒸汽管道;

3.进出离心压缩机、透平鼓风机的工艺管道;

4.进出高温反应器的管道;

5.温度超过400C的管道;

6.贵重金属管道(如钛合金和哈氏合金等);

7.含有波纹管膨胀节的管道;

8.夹套管。

5.2管道热胀及其补偿

5.2.1管道热胀量的计算

设有一直管段,由常温20C升到TC时,该管段将沿轴向膨胀,其热胀量可按式

(1)或式

(2)进行计算:

t=L•:

tT

(1)

乞=Ly⑵

式中冷一管段的热胀量,mm

L—管段的长度,mm

〉t—管材的线膨胀系数,由20C升至TC的每mr温升1C的平均线膨胀量,mm/mmC

耳一单位线膨胀量,由20C升至TC的每mr线膨胀量,mm/mm(见附录B)T—管段的温升,C。

当管道为空间任意走向时,管道受热膨胀后将沿着两固定点的连线方向膨胀,其计算公式为:

也t=usAT=Uet(3)

式中u为两固定点间的距离。

当计入两固定点的附加位移时,膨胀量计算公式为:

t=OXt)_OYt)^GZt)2(4)

式中AXt=!

Lxe+H(AXga+AXge)

3Lyet+今ga+=yge)

.■■Zt=[Lzet+^.'ZGA+.■■:

ZgB)

.Xga沁a:

-Zg—A固定点的附加位移,mm=

/■Xgb^/:

.Ygbf:

.Zg—B固定点的附加位移,mm。

5.2.2管道的热补偿

5.2.2.1自然补偿

自然补偿是利用管道自然的弯曲形状所具有的柔性来补偿自身的热胀和端点位移,例如二型补偿器等。

管系的弹性与管系的形状有密切管系,尤其与管系的展开长度增加成正比。

下面从平面和空间典型管系布置说明自然补偿的原则:

一.平面管系

若要增加平面管系的弹性,必须增加远离固定点连线的管道长度,并且不能布置成锯齿型。

现以L型

管系为例说明平面管系的布置与柔性的关系:

图1

图中,假定(a)管系不能自然补偿,则:

(b)、(c)两管系均能自然补偿。

这是因为这两个管系增加了远离固定点连线的管子长度,且用增加,.;Y的长

度来吸收、卜的热胀量;

(d)、(e)两管系也可能满足自然补偿,但效果不如(b)、(c)两管系。

这是因为它们未明显满足远离固定点

连线的原则;

(f)、(g)两管系的柔性相对(a)管系来说没有增加远离固定点的长度,所以补偿能力没有改变;

(h)、(i)两管系补偿能力比(a)管系更差。

这是因为虽然增加了一些远离固定点连线的长度,但管系在X、

Y管段坐标方向上的投影长度差值较大,因而管系自然补偿能力下降较大。

二。

空间管系

增加管系的柔性,应增加L/d的值(L为固定点之间的展开长度,d为固定点之间的距离),并且不能布

置成锯齿型•一般是在远离端点连线的方向增加管子长度,并使图形接近正方体,如下图所示:

图2

图中,假设⑻管系不能满足自然补偿,则:

(b)管系由于增加了远离固定点连线的距离,自然补偿能力有所增加;

(c)管系由于增加了远离固定点连线的距离,并且比(b)管系更接近正方形,所以补偿能力更强;

(e)管系由于在长轴方向增加了长度,补偿能力有所加强,但效果不如(b)、(c)两管系理想;

(d)管系由于没有增加远离固定点连线的距离,并且管系沿各坐标轴方向的管段长度的差值更大,所以补偿

能力比(a)管系还差。

5.222波纹管补偿器

利这种补偿方式是用波纹管补偿器的柔性来吸收管系的线位移和角位移.常见的波纹管补偿器有单式、

复式、铰链型和压力平衡型等。

当自然补偿不能满足要求时,需采用这种补偿方法,其具体的布置方案和计算方法详见《波纹管补偿器的结构形式及计算方法》。

5.223冷紧

冷紧也是自然补偿的方法之一。

冷紧(预拉伸)是指在安装时使管系产生一个初始位移和初应力的一种方

法,其目的是改善和平衡冷热态时管道的受力状况,降低管道对设备嘴子和支架的推力.冷紧一般用冷紧量

与全位移量的百分比来表示(也称为冷紧比),如100淤紧,50%冷紧等.由于安装时预拉伸不易与设计量完

全一致,故规定有效预拉伸量只考虑实际拉伸量的2/3.冷紧后虽然应力降低了,但是应力范围并没有改变

冷紧口的位置选择应注意冷紧后的效果,使热胀的应力和推力都降低。

最终闭合口应选择在便于施工的地方,以及管系弯矩较小处。

闭合口的就位不得使接口产生额外的扭转或偏移。

对于多分支管道,各分支管道的冷紧值,应根据节点的位移和各分支的柔度而定。

冷紧口可以分散各分支管内,也可以集中在部分分支管段内。

对于垂直管段上的冷紧口,在管道设计时应按照管系柔性计算的结果,分别在图上注明向上、向下和左右前后的方向及冷紧值,以免在施工中造成方向性的错误。

对于向下的冷紧值,可采用放长支吊架拉杆的办法。

为此,支吊架拉杆的长度和丝扣的加工长度,都应考虑冷紧位移的可调幅度。

对于水平管段上的冷紧口,由于局部水平位移比较大,设计、安装时应使支吊架拉杆长度在冷热态的偏斜度均不超过允许值,以免对管系造成过大的水平分力。

在任何情况下,都应该是在冷紧之后才能使弹簧支吊架受力。

对于中间无约束的两固定端的管道,考虑冷紧后产生的推力计算式为:

=R(^2C)Em

3Ea

式中Rn—在最高或最低设计温度下的瞬时最大推力;

R—按全补偿值及Ea为计算基础的推力;

C—冷紧比。

无冷紧时C=0,100%冷紧时C=1;

En—最高或最低设计温度下的管材弹性模量,MPa;

Ea—安装温度下管材的弹性模量。

5.3ANSI简单判断法

在装置设计过程中,所有的应力问题若都用计算机处理是很不经济的,实际上装置中大部分的一般管道已具有较好的柔性,同时在现场施工时未必有良好的计算机环境。

因此,用简化方法迅速对一些管道进行安全性判断就显得非常重要了。

简化方法虽然不精确,但对于有经验的设计师来说,借助它来对整个管系进行判断一般也可以满足要求。

所谓简化方法是相对于基于严格数学力学的详细分析方法而言的,而在简化方法中省略掉的因素(如

自重等),在实际情况中都是相当重要。

而且简化方法所能应用的管系几何形状也有所限制,一般只适用于无分支的管系的二次应力验算。

管系的走向千差万别,用简化方法计算的结果产生的误差无法用简单的数学方法进行估计。

由于简化方法的局限性,一般在下列情况下不宜采用:

⑴与要求苛刻的设备(如高速旋转的动设备)相连的管道;

⑵在高温下输送危险介质的管道;

⑶大管径薄壁管道;

⑷价格昂贵的合金钢管道;

⑸停工频繁的管道。

上述的限制是原则性的,对于具体的问题,尚应根据具体情况从强度要求、推力要求、介质情况和经济性等方面做出判断,因为有些问题是相对的。

例如对于输送危险介质的管道,其重要程序既与介质本身性质有关,也与操作条件、管道的位置有关。

同样的一种烃类介质,在操作温度接近和超过其闪点时就认为该管道是重要管道,需进行详细分析,而当操作温度远低于介质闪点时,该管道就可以当做一般管道对待,管系的布置方式也影响简化方法的选择。

当管系中主要的直管段距离过固定点的推力线太近时,不宜采用简化方法。

应注意的是,简化方法一般不给出端点反力。

如果某些简化方法的结果中含有反力时,此反力均未包括自重摩擦力等对反力的影响,应人工加以修正。

当管道分级为B时应用ANSIB31.3的简单判断式进行判断,满足该判断式的规定则说明管系有足够的柔性,热膨胀和端点位移所产生的应力在许用范围内,可不再进行详细计算。

这种判断结果是偏安全的。

对价格昂贵的合金钢管系可能还需进行详细计算,使在确保安全的前提下设计出最经济的管系。

在使用简化方法时,一定要注意简化方法的使用条件。

应用ANSI这一判断式的管系必须满足如下假

疋:

⑴管系两端为固定点;

⑵管系内的管径、壁厚、材质均一致;

⑶管系无支管和支吊架;

⑷管系使用寿命期间的冷热循环次数少于7000次。

ANSI的判断公式为:

<208.3

Dn」

2

(L-U)

式中DN公称直径,mm;

△管系总变型量,mm;

L――管系在两端固定端之间的展开长度,m;

U――管系两端固定点之间的直线距离,

此式不适用于下列管道:

(1)循环次数大于7000次,有疲劳危险的管道;

(2)端点附加位移量占总位移量大部分的管道;

(3)L/U>2.5的不等腿U型弯管管道,或近似直线的锯齿型管道。

5.4CAESAR勺应用

当管道分级为C或符合第5.1条规定时,应使用CAESAR4.0进行详细应力解析。

使用CAESA时的输入和输

出要求详见LW-4023-1997。

6.管子壁厚的确定

6.1总则

6.1.1直管段压力设计的最小壁厚根据式(7)确定:

tm=t+C

式中:

tm=最小要求厚度,包括加工、腐蚀侵蚀余量。

t=压力设计厚度,对内压按式(8)计算。

c=加工余量(螺纹或沟槽深度)加腐蚀侵蚀余量。

对有较大集中载荷或管道支撑跨度较大时,直管段定货厚度应通过详细应力分析确定。

6.1.2直管段压力设计厚度计算公式使用以下术语:

d=管道的内径。

D=管道的外径。

P=内设计压力(表压)。

E=焊缝系数。

S=材料在设计温度下的许用应力。

Y=由表2查出的系数,当t当t>=D/6时

Y=(d+2c)/(D+d+2c)式中:

d=管道的内径。

D=管道的外径。

材料

温度,C

<=482

510

538

566

593

>=621

铁素体钢

0.4

0.5

0.7

0.7

0.7

0.7

奥氏体钢

0.4

0.4

0.4

0.4

0.5

0.7

其它韧性金属

0.4

0.4

0.4

0.4

0.4

0.4

表2系数Y取值(t6.2内压作用下的直管段

6.2.1当tPD

t=

2(SE+PY)

也可用式(9)、(10)、(11)替代式(8):

(8)

PD

t

2SE

(9)

D(1-.(SE二P)/(SE—P))

2

(10)

P(d2c)

2(SE-P(1-Y)

(11)

6.2.2当t>=D/6或P/(SE)>0.385时,直管段压力设计的壁厚计算要求特殊考虑,如强度理论、失效影响及热应力。

7.应力验算

7.1一次应力验算

一次应力验算通常包括两个部分:

内压产生的折算应力验算

管道在承受内压时,管壁上的三个主应力为内压周向应力、内压轴向应力和内压径向应力。

其中内压周向应力Czx最大,内压径向应力门X最小。

根据第三强度理论,其当量强度为

t

P[Dw-(S-C)]

2(S-C)

式中:

P=设计压力,MPa;Dw=管子外径,mm;=基本许用应力修正系数;C=壁厚附加量,mm;S=管子的计算壁

厚,mm;[日〔=设计温度下材料的基本许用应力,Mpa.

这个公式与内压壁厚公式是一致的。

实际上,只要采用的管子壁厚不小于管子的计算壁厚,自然就能满足这个验算条件的要求。

内压轴向应力和持续外载应力的验算

这是管道在工作条件下的应力状况,这时管壁上的三个主应力仍为周向应力、轴向应力和内压径向应力。

其中,轴向应力包括内压轴向应力Ghp、持续外载轴向应力Ghw和持续外载当量应力二W。

用公式表达为

O'zhp+.izhw^.iW)_ijx_k『j(佝

即

P(Dw-S)

4S

由于一次应力没有自限性,所以上式必须满足,才能保证管道最基本的安全。

7.2二次应力验算

二次应力产生的破坏,是在反复交变应力作用下引起的疲劳破坏(属于高应力低周期的疲劳),而其初应

力往往超过屈服极限Cs,从而引起塑性应变。

所以对于二次应力的限定,是采用许用应力范围和控制一定的交变循环次数,而许用应力范围的目的就是限制发生过量的塑性变形。

如果热胀和其它位移受约束而产生的应变还没有达到材料的屈服极限,并且管道又没有进行冷紧,此应变在全热态;若管道进行了100%的有效全冷紧,则此应变又全在冷态;若进行了50%的有效冷紧,则此

应变一半在热态,一半在冷态。

如果热胀产生的初应力相当大时,在热态就会由于屈服、蠕变和应力松弛而使应力降低下来,但是降低的量很难确定。

热应力降低的地方,就会产生反方向的应力,这种现象称为自拉,其效应与冷紧相类似。

但不管热应力如何变化,热胀应力范围是基本不变的。

所以冷紧不会影响应力范围。

因为管系在热态或在冷态的实际应力的大小很难通过计算得出,所以二次应力的判定也就难以用一个应力水平来进行。

管道材料在热态和冷态所能维持的安全应力水平(包括一次和二次),可分别由材料在热态和冷态下的强

度条件和疲劳条件来确定:

冷态:

取疲劳强度0.5;r;

热态:

取高温强度二;

因此,一次应力S1和二次应力S2在冷态和热态的最大应力范围为:

0.5;:

b+t

as

也可写成1.5([;「]j+[;「]tj)

在考虑一定的安全裕量后为:

1.25([耐+[品)

即安全条件为

S1+S2<1.25(^r]j+Mtj)(14)

由于一次应力不得大于k]tj,所以仅考虑二次应力时的安全条件为:

S2也.25[;巾+0.25[门〔(15)

从以上的公式推导可以看出,当一次应力未用满,而二次应力超过许用范围时,可以使用式(14)进行判

断。

8.设备的嘴子受力限制

8.1总则

8.1.1静设备接管的允许推力和力矩应由该设备的设计单位提出。

8.1.2转动设备的允许推力和力矩由该设备的制造厂提出,或由管道设计人员提出后请制造厂确认。

当制造厂未能提出数据时,应按以下标准核算:

(a)离心泵

离心泵的嘴子受力不应超过API-610中有关嘴子受力的规定。

这是管嘴允许受力的最严格的标准,

制造厂可以根据其经验,允许较大的受力。

(b)蒸汽轮机

蒸汽轮机的嘴子受力不应超过NEMA/SM23中有关嘴子受力的规定。

制造厂可根据其经验数据,

允许较大的受力。

8.1.3离心泵的允许受力、矩

8.1.3.1钢或合金钢制卧式泵及垂直支起的泵嘴子受力、矩由表3查得。

8.1.3.2垂直同心泵的侧面嘴子允许力、矩取表3中值的两倍。

8.1.3.3对非钢或合金钢制泵或当泵嘴尺寸大于DN400时,制造厂应提供对应于表3的允许载荷。

8.1.3.4图3至图7的座标系统适用于表3的允许力、矩。

表3嘴子荷载(SI单位制)

力/力矩

「法兰公

称直径

(in)

2

3

4

6

8

10

12

14

16

顶部嘴子

FX

710

1070

1420

2490

3780

5340

6670

7120

8450

FY

580

890

1160

2050

3110

4450

5340

5780

6670

FZ

890

1330

1780

3110

4890

6670

8000

8900

10230

FR

1280

1930

2560

4480

6920

9630

11700

12780

14850

侧面嘴子

FX

710

1070

1420

2490

3780

5340

6670

7120

8450

FY

890

1330

1780

3110

4890

6670

8000

8900

10230

FZ

580

890

1160

2050

3110

4450

5340

5780

6670

FR

1280

1930

2560

4480

6920

9630

11700

12780

14850

端部嘴子

FX

890

1330

1780

3110

4890

6670

8000

8900

10230

FY

710

1070

1420

2490

3780

5340

6670

7120

8450

FZ

580

890

1160

2050

3110

4450

5340

5780

6670

FR

1280

1930