汽车结构白车身知识.docx

《汽车结构白车身知识.docx》由会员分享,可在线阅读,更多相关《汽车结构白车身知识.docx(32页珍藏版)》请在冰豆网上搜索。

汽车结构白车身知识

1车身结构:

1.1车身分类:

一般来讲,比较明确而又合理的分类形式是从结构和设计观点出发,按车身承载型式来分,可将车身分为:

非承载式、半承载式和承载式三大类:

1.非承载式(有车架式)

一般,货车(除微型货车)、大客车、专用汽车及大部分高级轿车上都装有单独的车架,车身上的载荷主要由车架来承担,但车身仍在一定程度上承受由车架弯曲和扭转变形所引起的载荷。

2.半承载式

半承载式是一种过度型的结构,车身下部仍保留有车架,不过它的强度和刚度要低于非承载式的车架,一般将它称之为底架。

它之所以被命名为半承载式是出于以下考虑:

让车身也分担部分载荷,以此来减轻车架的自重力。

这种结构型式主要体现在大客车上。

3.承载式(无车架式)

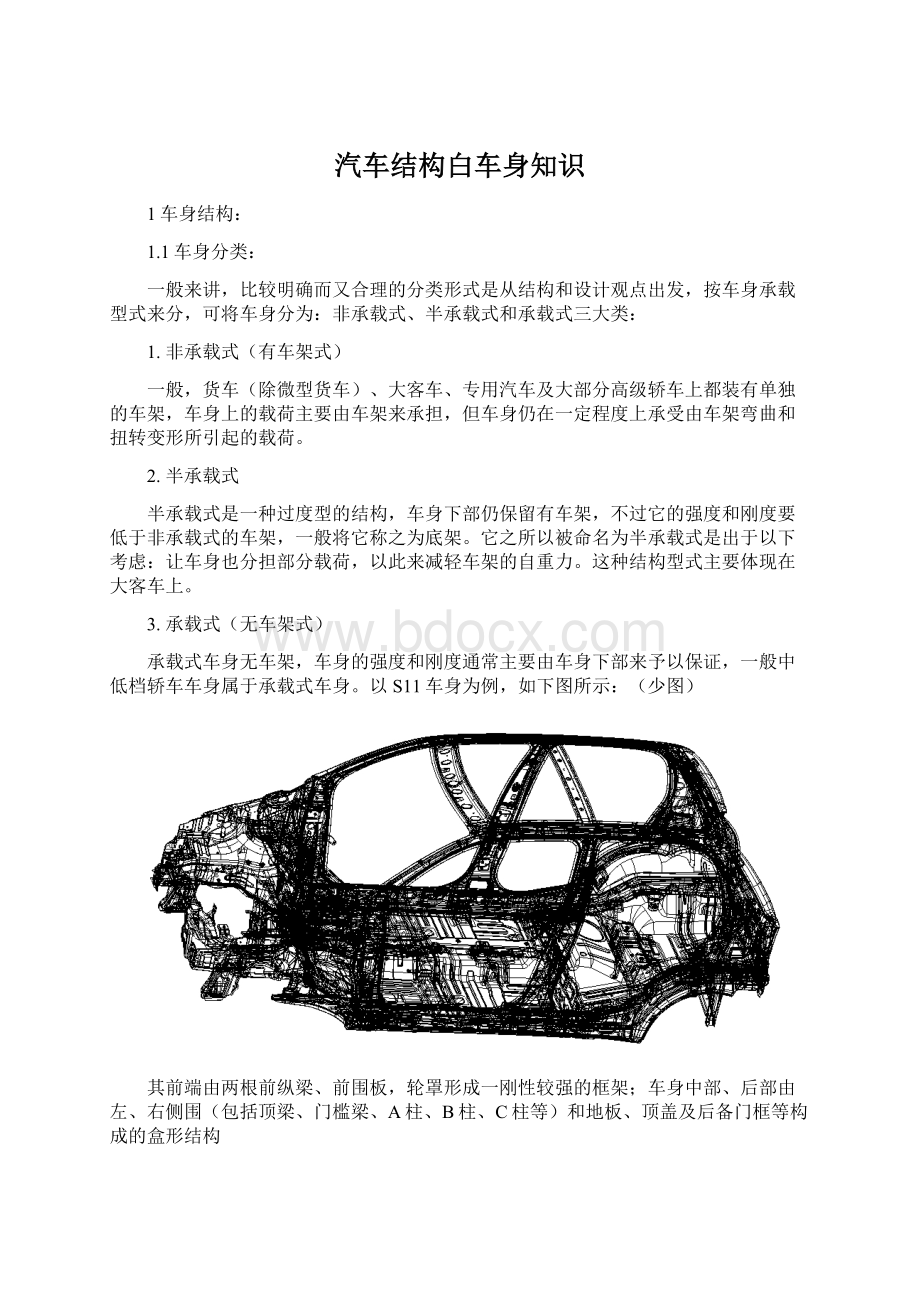

承载式车身无车架,车身的强度和刚度通常主要由车身下部来予以保证,一般中低档轿车车身属于承载式车身。

以S11车身为例,如下图所示:

(少图)

其前端由两根前纵梁、前围板,轮罩形成一刚性较强的框架;车身中部、后部由左、右侧围(包括顶梁、门槛梁、A柱、B柱、C柱等)和地板、顶盖及后备门框等构成的盒形结构

随着立体交叉道路和高速公路的普及,轿车车速不断增高,在轿车轻量化的同时,还必须从保护乘员人身安全的角度出发来仔细研究车身的结构设计。

一般车身结构分为刚性结构和弹性结构,如果在车身前部和后部均为弹性结构而中部为刚性结构的情况下,就能确保乘员安全。

所以,在车身开发的前期阶段,CAE分析尤为重要。

1.2车身结构:

车身总体尺寸和形状以及承载的结构型式确定后,即可着手进行细致的结构分析与设计。

设计车体结构大致按以下步骤进行:

1)确定整个车体应由哪些主要的和次要的构件组成,使其成为一个连续的完整的受力系统;确定主要杆件采取怎样的截面型式-闭式的或开式的。

2)确定如何构成这样的截面,截面与其他部件的配合关系,密封或外形的要求,壳体上内外装饰板或压条的固定方法以及组成截面的各部分的制造方法及其装配方法等。

3)对各个截面的初步方案制定以后,可以绘制由一个截面过渡到另一个截面的草图,杆件连接结构草图以及与此同时所形成的外覆盖件(壳体、蒙皮)草图。

4)将车体分成几个分总成,例如S11可以分为四门两盖、底板、发动机舱、侧围、顶盖、后围等;按分总成着手划分壳体进行分快,并在主要的大型冲压件间的接缝处划线和注明连接型式,以便与制造部门进行商榷。

5)同时进行应力分析计算。

6)进行详细的主图板设计,并画出零件图。

车身骨架设计应满足车身刚度和强度的要求。

刚度不足,将会引起车身的门框、窗框、发动机舱口及行李箱口的变形,车门卡死;低刚度必然伴有低的固有振动频率,易发生结构共振和声响,并削弱结构接头的连接强度;此外,还会影响安装在底架上底总成底相对位置。

而强度不够则将引起构件出现裂纹和疲劳断裂。

在进行上述具体设计前,首先要了解对车身结构设计的要求以及如何实现这些要求,在技术还是不太成熟时期可以借鉴别的车型上的积累的经验,下面以S11为例分段介绍。

一:

杆件的设计:

在设计车身时,都要认真考虑杆件的设置。

骨架杆件可分为三类:

1)功能所要求设置的,如门柱(A、B、C)柱、窗柱、门槛、门框上横梁等、

2)加强用的,如悬置处设置的加强板,门、盖铰链处的加强板,锁扣处的加强板等。

3)为安装附件而设置的非承载件,如顶盖上为安装天窗而设置的框架等。

显然,1)、2)类是车身的主要承载件,应有足够的刚度和强度,并构成一个连续完整的受力系统。

S11车身为承载式轿车车身,其骨架见下图(车门后面介绍),车体骨架结构分为车身下部总成1、侧围总成2及顶盖部分3等。

如图S11车身骨架图

1-车身骨架下部总成2-侧围总成3-顶盖部分

4-发动机舱总成5-前底板总成

6-后底板总成7-后围板总成

车体的纵向受力元件为前、后纵梁(在发动机舱及后底板总成里)、门槛(侧围总成及底板总成里)、侧围上部等,纵向受力元件是前挡板(发动机舱内)、前后底板横梁、顶盖横梁、后围板等。

车身下部总成又可分为发动机舱、前、后底板、后围板等四块,其中发动机舱主要由前纵梁、前围板、轮罩等组成,这部分承受比较大的集中力,如发动机、散热器、发动机罩及前减震器的支撑反力等,而底板部分主要承受分散在底板上的力,如车体自身重力、乘客重力、车门重力等;以及承受油箱、备胎和行李的集中重力等,因此,车体结构中易出现载荷分配不均衡和刚度不适应载荷要求的情况,这将影响系统的总变形。

现在的发展趋势是扩大车身光照部分的总面积,所以必然要减小腰线以上支柱的截面;考虑到提高空气动力性能的要求,前风窗支柱后倾角更大了;因此,为加强支柱,出来采用闭口截面外,在风窗支柱和车体前围侧板之间采用了上面与风挡柱连接,下面与侧板连接的加强板;此外,还必须通过仪表板支架和风窗上横梁加强左右支柱的横向连接,S11正是这一点的体现。

二:

杆件截面形状与刚度的关系:

薄壁杆件的截面形状对其截面特性有很大影响,与刚度有关的截面特性是弯曲惯性矩I,扭转惯性矩Jk等。

薄壁杆件的截面形状可分为闭口和开口两类,他们的截面特性有较大差别。

例如,对于闭口截面,扭转惯性矩Jk=4As×As×t/s,式中As为板料厚度中线所围成的面积、可见,中线周长s一定,材料厚度t一定,抗扭惯性Jk与As的平方成正比,而截面形状无独立意义,所围面积大小则很重要。

圆形截面对抗扭最有利。

矩形截面中,正方形抗扭能力最高,当矩形两边之比h/b>2式,扭转刚度明显下降。

下表为材料面积A相等(周边的长度s和料厚t均相等)而形状不同的截面特性的比较示例。

表中分别表示对主惯性轴y的抗弯惯性矩和抗弯断面系数,Wk为抗扭断面系数。

截面形状

截面尺寸/cm

A

Jk

Iy

Wy

Wk

h=12.8

b=4.8

t-0.4

1

0.0044

1

1

0.0043

h=6.4

b=4.8

t-0.4

1

0.59

0.69

0.733

0.768

h=7.13

t-0.4

1

1

0.691

0.656

1

注:

表中各截面参数的数值是归一化后的数值,即分别以三种截面的最大值为1

可见,在材料面积A和壁厚t保持不变的情况下,闭口截面的抗弯性能稍次于开口截面,但闭口截面的扭转惯性矩要比开口截面大多了。

因此,从提高整个车身和构件的扭转刚度出发,宜多采用闭口截面,但是还需要考虑构件截面的其他因数,如结构功能、配合关系以及制造工艺等等,因此,实际车身骨架构件的截面形状往往是比较复杂的。

以S11侧围为例截面形式如下:

S11为承载式轿车车身骨架截面示例;为了提高扭转刚度,几乎都采用闭口截面。

当对车身骨架初步设计方案进行有限元分析后,可根据计算得到的内力分布情况,适当调整构件的截面形状和尺寸。

三:

骨架结构中的应力集中:

当受力杆件的截面发生突变时,就会由于刚度突变引起截面变化处应力集中。

在经常承受交应变应力的汽车车身上,应力集中可能诱发进展性裂缝,导致疲劳损坏,甚至断裂。

这是车身结构损坏的重要原因之一。

因此,在结构设计时要避免截面急剧变化,特别是要注意加强板和接头的设计。

S11就曾出现此类问题,如图所示为S11的后底板后横梁横臂板,在应力集中区由于设计了过渡台阶面且翻边正好到台阶面处,导致此处应力集中在路试过程中疲劳损坏直致断裂,

应力集中区

因此在后来的设计更改中更成下图,在应力集中于减缓台阶面加长翻边距离且加宽件的截面宽度等等,避免产生应力集中使应力均匀写,

在车身上又很多受有集中力需要使用加强板的部位,如固定车门铰链的地方、悬挂操纵踏板处等。

但是应合理设计加强板的大小和厚度。

加强板太小,则不足以将集中载荷通过加强板分散到较大的面积上;加强板太大,则会增加质量,一般加强板的厚度比加强件的板料为厚,但厚度不宜相差悬殊,否则,不仅咱加强板边缘由于刚度突变会引起集中而出现裂纹,而且对焊接强度也是不利的。

如S11安装前门铰链部分外板为0.75mm安装板为0.9mm,加强板为1.5mm

在设计车身时,承载杆件上需要开一些孔洞,以便安装各种导线、管路和机构等。

显然,由于这些孔洞将产生应力集中,应尽可能将孔位选在应力较小的部位。

此外,开一个大孔比开数个小孔应力集中更严重。

在设计S11车身初期,犯了一个较为严重的错误,只是借鉴别的车的现有的经验,未对车身骨架设计方案进行有限元分析,所以有部分车身件在路试过程中出现问题,如左悬置支架的断力,上面所说的后底板后横梁横臂板断裂等。

所以在对车身骨架设计方案进行有限元分析后,能得到内力分布情况,适当调整构件的截面形状和尺寸。

四:

门、及盖的说明

2.断面图:

(可以在门、盖里说明)

重要性:

车身断面图是车身设计人员不可缺少的必修课,从断面图可以很清晰的反映车身各个部分的结构,件与件之间的搭接关系,怎样才能准确的画出车身断面图(仔细的观察车身结构及多练,熟能生巧),哪几部分的断面图是重要的(四门两盖压合边,四门与侧围,两盖与顶盖、侧围等等,其实车身各个部分的断面图都是很重要的),

3.S11冲压用材料

3.1冲压材料的主要力学性能指标

(一)屈服强度

屈服强度小,材料易于变形,当压缩变形时,不易起皱,对弯曲变形,会弹性小,即贴模性和定型性好。

(二)屈强比

屈强比越小,即材料易于塑性变形而不易拉裂。

(三)伸长率

伸长率表示板料产生均匀变形的或稳定的塑性能力,直接决定伸长类变形中的冲压成型能力。

伸长率是影响翻孔或扩孔成型性能最主要的参数。

(四)应变强化指数n

n值越高,表示钢材在成型加工过程中高变形区强度较高,变形较易传播到领近的低变形区,从而应变分布较为均匀,减少局部变形集中的现象。

n值对于拉胀成形尤为重要。

(五)塑性应变比r值

由于冷轧钢板各方项性能不同,r值代表钢板拉伸时,宽度方向和厚度方向应变比值。

R越大,表示材料越不易在厚度方向发展变形,深冲性能越好。

除了以上几种主要的力学性能,常见的还有杯突值(IE)和烘烤硬化值(BH)。

杯突值用于评价板料的拉胀形能。

杯突值越大,拉胀形能越好。

烘烤硬化值是指试样进行拉深后170温度下保持20分钟时屈服强度的上升量,是烘烤硬化钢的主要性能之一。

3.2S11冲压件用的材料

(六)深冲钢板,又称深冲级普通强度冷轧钢,包括ST12,ST13,ST14(ST1405,ST14F,ST14HF)。

ST12又称铝镇静钢,具有一定的强度和好的塑性。

用于汽车水箱外壳等一般成形加工。

ST13和ST14又称特殊镇静钢,即非时效钢。

这种钢与ST12相比较,冲压成形后,零件表面不产生滑移线,即冲压件表面质量较好。

ST13常用于汽车门窗等冲压成形的加工。

ST14常用于汽车油箱等深冲压成形加工,ST1405中05表示钢的表面质量较好,没有划痕等缺陷,而ST14(F/HF),F表示复杂拉延级,HF表示很复杂拉延级。

(七)高强度钢板,又称深冲级含磷高强度超低碳镇静钢,包括B170P1和B210P1。

由于该钢板中加入磷,由于磷具有很强的强化能力,约是硅的7倍,锰的10倍,所以要获得同等强度,只需加入少量的磷即可,同时还避免由于加入大量的硅与锰而带来塑性和延伸率的降低。

另一方面,该钢中的碳含量很低,提高了钢的塑性和延伸率。

所以该类钢具有良好的冲压性能和高的强度以及具有烘烤硬化性能。

(八)超深冲钢板,又称超深冲高强度超低碳IF钢,指ST16,ST1605。

由于该钢中加入了强碳,氮化活物,固定了钢中的碳氮原子,故该钢又称无间隙原子钢。

该钢具有非常好的冲压性能以及具有好的烘烤硬化性能。

(九)烘烤硬化板,又称超低碳烘烤硬化钢,指B140H1,B180H1。

该钢在冷轧退火时,碳氮原子以间隙固溶存在,当预变形后高温时效处理时,碳氮原子向位错处聚集钉扎,提高了材料的屈服强度。

故该类钢具有良好烘烤硬化性能。

钢板在冲压成形前既有较低的屈服强度,经拉深变形或冲压成形后,并进行涂漆烘烤,屈服强度得到一定的提高,即抗凹性能得到提高。

(一十)酸洗钢板,包括SPHC,SPHE,SAPH370。

该类钢具有生产流程短,成本低,以及较高的强度和较好的延伸率,用于制造汽车车架,车轮等零件。

公司允许材料,一下代用材料:

BLC低屈服点冷连轧钢带

屈服点低,冲压可塑性区域广,形状稳定性好。

BLD抗时效性低屈服点冷连轧钢带

冲压性能较BLC更好,且不易产生滑移线。

BUSDBUFD非时效性超深冲冷连轧钢带

优良的冲压成形性能,可减少冲压道次。

3.3材料的力学性能

钢类

钢号

屈服强度(MPa)

抗拉强度(MPa)

延伸率(%)

r

n

BH(MPa)

深冲钢板

ST12

≤280

270-410

≥28

ST13

≤240

270-370

≥34

ST14

≤210

270-350

≥38

超深冲钢板

ST16

≤190

270-350

≥41

≥1.8

≥0.22

高强度钢板

B170P1

170-260

≥340

≥36-40

≥1.4

B210P1

210-310

≥390

≥32-36

≥1.4

烘烤硬化板

B140H1

140-230

≥270

≥41-45

≥1.1

≥30

B180H1

180-280

≥340

≥35-39

≥1.1

酸洗钢板

SPHC

≥270

27-31

SPHE

≥270

31-41

SAPH370

≥225

≥370

32-37

冲压用冷连轧钢带.

BLC

140-260

≥270

≥36-41

BLD

110-230

≥270

≥39-44

R90≥1.2

R90≥0.19

BUSD

110-210

≥260

≥41-46

≥1.4

≥0.26

BUFD

100-190

≥250

≥43-48

≥1.6

≥0.21

3.4材料在S11材料中的应用

钢类

钢号

应用

深冲钢板

ST12

小加强板,左右后安全带下支点加强板,前挡板横梁中间加强板,前挡板横梁左加强板,前围上横梁左/右支撑板,左/右底梁前支撑板,后门所安装板本体,副仪表板后安装支架,后座椅安装板,左右前悬控制臂座后支架,前挡板安全板本体,仪表台左/右上安装支架,暖风器左/右下安装支架,保险丝盒安装支架,侧围缓冲器安装板,左右后门玻璃前导轨连接板,高尾刹车灯安装板,仪表板左/右下安装板支架,洗涤液罐前支架,左/右后安全带下支点安装板,左右后纵梁内加强板,油箱前安装支架,发动罩支杆支架,左/右后纵梁外侧支架,转向柱固定支架安装板,轮罩护板安装支架,排气管掉臂支架,左右侧固定扶手加强板,前门玻璃后导轨连接板,左/右后门玻璃前导轨连接板,后底板中间横梁托板,左右前纵梁后下底板加强板,手制动固定支架,左右前悬控制臂座前支架,电瓶前安装支架、电瓶后安装支架、空滤器安装支架、雨刮器电机安装板本体、左右前门锁加强板、后背门缓冲器安装板、雨刮器电机安装板、左右前纵梁后下底板前支撑板、左右前纵梁后下底板后支撑板、悬置安装帽、左右前下支板本体、左右前门上铰链安装板、油箱前安装支架加强板、后纵梁前下支板加强板、油箱右安装支架、前围上横梁左加强板、左右后门上铰链安装板、左右翼子板安装支架、左右B柱铰链安装板、左右前纵梁后下板、左右前座椅安全带加强板、后底板中横梁安全带固定板、前围上横梁右加强板、后端板本体、发动机悬置左右支架、发动机后悬置左支架加强板、左右前减振器座上加强板、左右前减振器座下加强板、右前纵梁加强板螺母板、雨刮臂安装加强板、左右前门上铰链安装板、左右前门下铰链安装板、左右后门上铰链安装板、左右后门下铰链安装板、后背门锁安装板、后背门铰链左右安装板、保险丝盒前支架,换挡手柄固定座,左右后流水槽下部本体,后门栏外板加强板,螺母盒,油箱口盖板本体,油箱口盖加强板本体,油箱口盖锁扣,油箱口盖连接板本体,左右后纵梁端板

ST13

前围上横梁下盖板本体,后顶横梁加强板,左右前门外板窗框加强板,

中顶横梁,后顶横梁,左右后流水槽上部本体,左右后门外板窗框加强板,后底板前横梁本体,后底板中横梁本体,后底板后横梁本体,左/右后视镜外安装板,前拖沟板本体,锁板安装板,水箱上横梁左/右加强板,左右前门窗框后加强板,左右前支撑板,左/右后视镜内安装板,

左/右后门玻璃后导轨上安装板,仪表台横梁左右安装板,前挡板横梁,

左右门锁加强板,冷却液罐安装支架,左右后梁加强板前部本体,转向机安装加强板,左/右前纵梁加强板,散热器左/右安装支架,前横梁左/右安装板本体,后拖钩安装板

-

ST14

05

左右/翼子板,左/右后门外板,左/右前门外板,后背门外板

HF

前风挡横梁本体,后背门内板,后底板本体,前底板本体,前后侧围内板后部本体,前座椅安装板,左/右后纵梁吊挂加强板,左/右后纵梁本体,前座椅后内支座,左/右前轮罩内板,左右前门铰链加强板,碳罐加强板,左/右前纵梁后底加强板,换挡手柄固定座(允许代用ST12)

超深冲钢板

ST16

左/右侧围外板(ST1605),发动机罩内板,左/右后门内板,左/右前门内板,加油口盒,左/右尾灯安装板,前后椅外支座,转向机左/右安装支架,

左右B柱加强板

高强度钢板

B170P1

前顶横梁、前挡板本体、后门栏外板本体、左右前轮罩外板、左右轮罩内板、左右大灯内安装支架、左右底梁加强板候补本体、左右前门内板窗框加强板、左右后内板窗框加强板、左右A柱加强板本体、左右C柱加强板、左右前轮罩外加强板、前座椅横梁本体、左右前竖板本体、水箱上横梁本体、左右前纵梁本体1、左右前纵梁本体11

B210P1

左右A柱内板、左右A柱加强板、左右前底版连接板、备胎安装支架本体、蒸发器安装支架、后门栏上内板本体、水箱上横梁右下支架、左右前轮罩后下支板、左右侧上梁内板加强板、排气管吊架、前挡板左右外加强板、前挡板左右内支板、仪表板下安装支板、保险杠左右安装板支架、水箱上横梁左下支架、前挡板下加强板、前底版后支板、仪表板固定座固定板、左右大灯外安装板支架、左右后座椅上支架、左右安全带安装板、底梁支撑板、左右前轮罩前支板、左右前轮罩后下支板、动力转向液罐固定支架、左右轮罩加强板、暖风气上安装支架、左右前大灯上安装支架、左右C柱加强板支架、左右安全带上支点加强板、左右尾灯室内支板、踏脚板上安装支架、踏脚板下安装支架、前保险杠中支撑板、前保险杠支撑板、前保险杠横梁加强板、前保险杠本体、后底板后横梁横臂板、后底板后横梁直臂板

烘烤硬化板

B140H1

B180H1

发动机罩外板,顶盖

酸洗钢板

SPHC

前座椅后内支座安装板、前座椅后外支座安装板、手制动后安装板、后座椅固定支架、中横梁排气管吊臂板、排气管吊臂板、前横梁左右安装板加强板、后纵梁排气管吊臂板、后底板后横梁加强板、左右前刹车管安装支架、左右后刹车管安装支架、左右千斤顶加强板、换挡拉线安装支架、后纵梁前下支板前加强板、发动机舱内横梁安装左右支架、左右铰链安装板、拖车支架、螺纹板

SPHE

悬置安装座、左右前悬置控制臂座、前横梁左右安装板本体、发动机后悬置支座外板、左悬置支座内板

SAPH370

冲压用冷连轧钢带.

BLC(允许代用ST12)

小加强板,左右后安全带下支点加强板,前挡板横梁中间加强板,前挡板横梁左加强板,前围上横梁左/右支撑板,左/右底梁前支撑板,后门所安装板本体,副仪表板后安装支架,后座椅安装板,左右前悬控制臂座后支架,前挡板安全板本体,仪表台左/右上安装支架,暖风器左/右下安装支架,保险丝盒安装支架,侧围缓冲器安装板,左右后门玻璃前导轨连接板,高尾刹车灯安装板,仪表板左/右下安装板支架,洗涤液罐前支架,左/右后安全带下支点安装板,左右后纵梁内加强板,油箱前安装支架,发动罩支杆支架,左/右后纵梁外侧支架,转向柱固定支架安装板,轮罩护板安装支架,排气管掉臂支架,左右侧固定扶手加强板,前门玻璃后导轨连接板,左/右后门玻璃前导轨连接板,后底板中间横梁托板,左右前纵梁后下底板加强板,手制动固定支架,左右前悬控制臂座前支架,电瓶前安装支架、电瓶后安装支架、空滤器安装支架、雨刮器电机安装板本体、左右前门锁加强板、后背门缓冲器安装板、雨刮器电机安装板、左右前纵梁后下底板前支撑板、左右前纵梁后下底板后支撑板、悬置安装帽、左右前下支板本体、左右前门上铰链安装板、油箱前安装支架加强板、后纵梁前下支板加强板、油箱右安装支架、前围上横梁左加强板、左右后门上铰链安装板、左右翼子板安装支架、左右B柱铰链安装板、左右前纵梁后下板、左右前座椅安全带加强板、后底板中横梁安全带固定板、前围上横梁右加强板、后端板本体、发动机悬置左右支架、发动机后悬置左支架加强板、左右前减振器座上加强板、左右前减振器座下加强板、右前纵梁加强板螺母板、雨刮臂安装加强板、左右前门上铰链安装板、左右前门下铰链安装板、左右后门上铰链安装板、左右后门下铰链安装板、后背门锁安装板、后背门铰链左右安装板、保险丝盒前支架,左右后流水槽下部本体,后门栏外板加强板,螺母盒,油箱口盖板本体,油箱口盖加强板本体,油箱口盖锁扣,油箱口盖连接板本体,左右后纵梁端板

BLD

(允许代用ST14HF)

左右前门铰链加强板,碳罐加强板,左/右前纵梁后底加强板

BUSD

换挡手柄固定座(允许代用ST12)前风挡横梁本体,后背门内板,后底板本体,前底板本体,前后侧围内板后部本体,前座椅安装板,左/右后纵梁吊挂加强板,左/右后纵梁本体,前座椅后内支座,左/右前轮罩内板(允许代用ST14HF)

BUFD

(允许代用ST16)

发动机罩内板,左/右后门内板,左/右前门内板,加油口盒,左/右尾灯安装板,前后椅外支座,转向机左/右安装支架,

4.S11冲压工艺

冷冲压是指在常温下,利用安装在压力机上的冲模对材料施加压力,使其产生分离或塑性变形,从而获得所需要零件的一种压力加工方法。

冷冲压的特点:

产品尺寸稳定,精度高,重量轻,刚度好,互换性好,高效低耗,操作简单,易于实现自动化。

一.冷冲压工艺

按变形性质分为:

分离工序和成型工序

被加工材料在外力作作用下产生变形,但作用在变形部分的应力达到材料的抗剪强度,材料便产生分离,形成一定形状和尺寸的零件。

这些工序统称为分离工序(剪裁,冲孔,落料,切口等)。

被加工材料在外力作用下,作用在变形部分的相当应力处于材料的屈服强度与抗拉强度之间,材料仅仅产生塑性变形,形成一定形状和尺寸的零件。

这些工序统称为成型工序(弯曲,拉深,成形等)

按工序组合形式:

1.简单工序,即一副模具内只完成零件的一个工序。

2.组合工序,即将两种或两种以上的简单工序集中在一副模具内完成。

根据组合的方法分为:

复合冲压,连续冲压,连续-复合冲压

复合冲压:

在压力机的一次行程中,在一副模具的同一位置上同时完成两种或两种以上的简单工序的冲压方法。

连续冲压:

在压力机的一次行程中,在一副模具的不同位置上同时完成两种或两种以上的简单工序的冲压方法。

连续-复合冲压,在一副模具内包括连续冲压和复合冲压的组合工序。

一般按基本变形方式分类:

冲裁工艺:

利用模具使板料产生分离的冲压工序(落料,冲孔,切口等)。

弯曲:

将板料,棒料,管料和型材等弯曲成一定形状及角度的成型方向。

变形特点:

(自由和校正弯曲)

(1)工件分直边和圆角两部分。

(2