电子行业废水研究.docx

《电子行业废水研究.docx》由会员分享,可在线阅读,更多相关《电子行业废水研究.docx(19页珍藏版)》请在冰豆网上搜索。

电子行业废水研究

注:

电子行业包含很多行业,半导体行业、电子元件行业(其中包括电容器、电阻器、电感器、电位器、电路板、电子变压器、磁性材料和电子敏感元件等)、平板显示器行业(其中包括TFT-LCD和PDP等)。

半导体行业废水研究

一、废水来源

在制备晶圆时,需要使用超纯水冲洗,无机药剂需要用到盐酸、氨水、硫酸和氢氟酸,有机药剂需要用到光阻剂:

乙酸丙二醇单甲基醚酯PGMEA(C6H12O3)和乳酸乙酯EL(C5H10O3);显影剂:

氢氧化四甲基铵TMAH(C4H13NO);去光阻剂:

一甲基-2-比喀NMP(C5H9NO);光阻制程用药:

酚(C6H6O);晶片干燥过程用药:

异丙醇IPA(C3H8O)。

在使用药剂的过程中就会产生废水。

二、废水水质

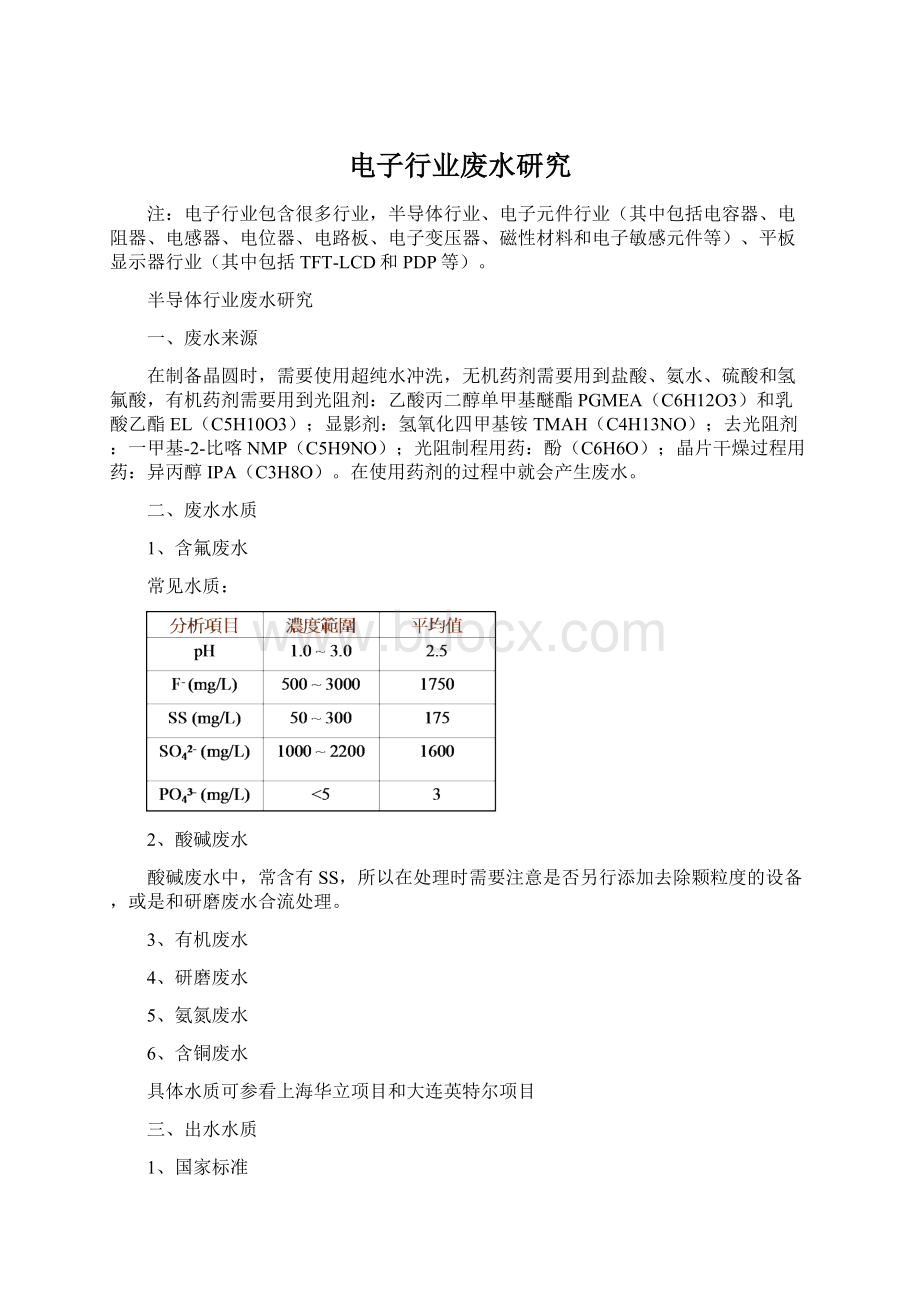

1、含氟废水

常见水质:

2、酸碱废水

酸碱废水中,常含有SS,所以在处理时需要注意是否另行添加去除颗粒度的设备,或是和研磨废水合流处理。

3、有机废水

4、研磨废水

5、氨氮废水

6、含铜废水

具体水质可参看上海华立项目和大连英特尔项目

三、出水水质

1、国家标准

污水综合排放标准

2、行业标准

3、企业标准

有些企业考虑到最终排放水质要与生活污水合流排放,或是响应国家号召,会出现与国家标准和行业标准不相同的标准。

四、工艺流程

参考上海华立项目和大连英特尔项目。

电子元件行业废水研究

一、废水来源

电子元件,以印制电路板行业为主要介绍对象。

在上述印制电路板的过程中,会产生有机废水、酸性废水、碱性废水、含氰废水、络合废水、含铜废水和研磨废水。

二、废水水质

废水水质:

表1印制电路板废水水质水量分类表(单位:

mg/L,pH除外)

序号

废水种类

比例(%)

pH

COD

Cu

Ni

CN

NH3-N

说明

1

磨板废水

15~30

5~7

<30

<3

2

络合废水

3~8

10

200~300

<50

化学镀铜等清洗水,含EDTA等络合物

3

高浓度有机废水

3~6

>10

5000~15000

2~10

显影、剥膜、除胶废液和显影首级清洗水

4

一般有机废水

10~15

<10

200~600

脱膜、显影工序的二级后清洗水;贴膜、氧化后、镀锡后以及保养清洗水

5

电镀废水

15~20

3~5

<60

10~50

6

综合废水

20~30

3~5

80~300

20~35

一般清洗水

7

含氰废水

0.1~1.0

8~10

30~50

<200

挠性板含氰废水较多

8

含镍废水

0.1~1.0

2~5

<80

<100

镀镍清洗水

9

含氨废水

1~5

8~10

60~200

碱性蚀刻清洗水

废液成分

表2印制电路板废液分类及成份表(单位:

mg/L,pH除外)

序号

废液种类

pH

COD

总Cu

废液成分

1

油墨废液

≥12

5000~20000

冲板机显影阻焊油墨渣

2

褪膜废液

≥12

5000~20000

(3~8)%NaOH,溶解性干膜或湿膜

3

化学镀铜废液

≥12

3000~20000

2000~10000

CaSO4,NaOH,EDTA,甲醛

4

挂架褪镀废液

~5M酸

50~100

~80000

硝酸铜,浓硝酸

5

碱性蚀刻废液

9

50~100

130000~150000

Cu(NH3)2Cl2

6

酸性蚀刻废液

~2M酸

50~100

150000

CuCl2,HCl

7

褪锡铅废液

~5M酸

50~100

100~1000

Sn(NO3)2,HNO3(或者氢氟酸/氟化氢胺)

8

微蚀废液

≤1

50~100

<30000

过硫酸铵APS(过硫酸钠NPS)+(2~3)%硫酸;

或硫酸+双氧水

9

高锰酸钾废液

≥10

2000~3000

100~300

高锰酸钾,胶渣

10

棕化废液

0.1

50~100

25000

(4~6)%H2SO4,有机添加剂

11

预浸废液

酸性

50~100

800~1500

SnCl2,HCl,NaCl,尿素

12

助焊剂废液

3~4

10000~20000

1000~2000

松香,焊剂载体,活性剂,稀释剂(热风整平前使用)

13

抗氧化剂废液(OSP)

3~4

~15000

1000~2000

烷基苯骈咪唑,有机酸,乙酸铅,CaCl2,苯骈三氮唑,咪唑

14

膨胀废液

≥7

100000~200000

10~100

有机溶剂丁基卡必醇等

15

碱性除油废液

≥10

2000~8000

10~20

碱性,有机化合物,表面活性剂(乳化剂,磷酸三钠,碳酸钠)

16

酸性除油废液

≤1

2000~5000

50~300

硫酸,磷酸,有机酸,表面活性剂

17

显影类废液

≥12

~4000

300~500

Na2CO3(褪膜液为NaOH)

18

废酸

~3%酸

50~100

30~100

H2SO4,HCl,柠檬酸

19

废钯液(活化液)

≤1

50~100

40~80

PdCl2,HCl,SnCl2,Na2SnO3

三、出水水质

1、国家标准

污水综合排放标准

2、行业标准

4、企业标准

有些企业考虑到最终排放水质要与生活污水合流排放,或是响应国家号召,会出现与国家标准和行业标准不相同的标准。

四、工艺流程

1、废水处理

1)、分流原则:

(1)含一类污染物、氰化物等废水应单独分流;

(2)离子态铜与络合态铜应分流后分别处理;

(3)显影脱膜(退膜、去膜)废液含高浓度有机物,应单独分流;一般有机物废水根据实际需要核算排放浓度后确定分流去向;

(4)含氰化物废水须避免铁、镍离子混入;

(5)废液应单独分流收集;

(6)具体分流应根据处理需要和当地环保部门要求,确定工程的实际分流种类。

2)、分步流程

(1)铜的去除

印制电路板行业废水中铜有多种存在形式:

离子态铜、络合态铜或螯合态铜,应按不同方法分别进行去除。

离子态铜经混凝沉淀去除。

络合态或螯合态铜经过破络以后混凝沉淀去除。

1.1离子态铜去除

基本流程:

图1离子态铜的化学法处理流程

中和混凝时设定控制pH值应根据现场调试确定,设计可按pH8~9进行药剂消耗计算。

1.2络合态或螯合态铜的去除

常用破络方法有:

Fe3+可掩蔽EDTA,从而释放Cu2+;其处理成本廉价,应优先采用。

硫化物法可有效去除EDTA-Cu,过量的S可采用Fe盐去除;

Fenton氧化可破坏络合剂的部分结构而改变络合性能;

重金属捕集剂是螯合剂,能形成更稳定的铜螯合物并且是难溶物;

离子交换法可交换离子态的螯合铜,并将其去除。

生化处理可改变络合剂或螯合剂性能,释放Cu2+,具有广泛的适用性。

具体设计应根据试验结果确定破络工艺。

1.3破络反应基本流程

图2络合铜的基本处理流程

三价盐可掩蔽主要的络合物EDTA;辅助破络反应可采用硫化钠,按沉淀出水Cu<2.0mg/L投加量控制;

生化处理应便于排泥,以排出生化处理破络后形成的铜沉淀物。

如络合铜废水在常规破络后可达到排放要求,则不需进入生化系统处理。

如果没有破坏或者掩蔽络合剂,络合铜废水处理后宜单独排至出水计量槽,以免形成新的络合铜。

(2)氰化物的去除

2.1氰化物废水的处理宜采用二级氯碱法工艺。

破氰后的废水应再进行重金属的去除。

2.2破氰基本流程

图3含氰废水基本处理流程

2.3处理含氰废水的氧化剂可采用次氯酸钠、漂白粉、漂粉精、二氧化氯、双氧水或液氯。

理论有效氯投加量:

CN:

NaClO=1:

7.16。

实际由于废水中还有其它还原物或有机物会消耗有效氯,投药量宜通过试验确定。

2.4反应pH值条件:

一级破氰控制pH值10~11,反应时间宜为(10~15)分钟;二级破氰控制pH值6.5~7,反应时间宜为(10~15)分钟。

2.5自动控制ORP参考值:

一级破氰约(+200~+300)mV,二级破氰约(+400~+600)mV。

由于废水中所有还原性物质都可能与氧化剂发生反应,因此对于实际ORP控制值,应根据CN的剩余浓度现场试验确定。

设定ORP值的原则是既保证残余CN浓度小于排放要求,又不浪费氧化剂。

(3)有机物的去除

有机物的主要来源是膜材料(干膜或湿膜)、显影废液、油墨中的有机物和还原性无机物。

高浓度有机物废水主要来自褪膜废液、显影废液和首次冲洗水。

因其COD浓度高也称为有机废液、油墨废水。

3.1脱膜、显影废液应首先采用酸析处理。

酸析反应控制pH值3~5,具体数值可现场调整确定。

设定的原则是去除率提高平缓时,不再下调pH值。

酸性条件使得膜的水溶液形成胶体状不溶物,通过固液分离去除。

3.2酸析后的高浓度有机废水可采用生化处理,也可根据情况采用化学氧化处理。

3.3高浓度有机废水生化工艺基本流程

好氧处理须注意控制进水浓度Cu<5.0mg/L,可以将破络后的络合废水进入好氧池一同处理,通过排泥量控制混合液中的Cu<20mg/L。

图4高浓度有机废水基本处理流程

3.4高浓度有机废水厌氧处理水力停留时间(HRT)宜24h以上,投配负荷:

(2.0~3.0)kgCOD/(m3•d)以下。

3.5高浓度有机废水好氧处理HRT宜16h以上,投配负荷:

(0.3~0.6)kgCOD/(m3•d)。

3.6除高浓度有机废水以外的其它含有机物废水,可直接采用好氧生物处理,HRT宜12h以上。

(4)镍的去除

4.1宜采用碱沉淀法去除。

4.2当要求含镍废水单独处理并且单独达标时,中和pH值应控制在9.5以上。

(5)NH3-N的去除

5.1好氧生化处理能将NH3转化为亚硝酸盐氮或硝酸盐氮,去除氨氮;缺氧反硝化处理可以脱氮。

在硝化反应中碳源不足时可人工添加碳源。

(6)废液的处理与处置

废液含高浓度铜、络合剂、COD和可能的氨、CN、Ni等。

Au等贵重金属厂家应自行回收。

6.1废酸、废碱应优先作为资源再利用。

6.2蚀刻液应优先回收再生并重复使用。

6.3高浓度重金属废液应优先进行资源回收再生。

6.4废液宜按不同种类分别收集储存,有利于回收和处理。

6.5无回收价值的废液宜采用单独预处理后小流量进入废水处理系统。

(7)污泥处理与处置

7.1普通清洗废水处理后的污泥可采用厢式压滤或带式压滤等方式脱水,滤出液返回普通清洗废水池。

7.2络合铜废水采用简单硫化物沉淀处理的污泥,宜单独脱水,滤出液返回络合废水池。

7.3酸析后的污泥宜采用重力砂滤脱水或带式压滤机脱水。

7.4污泥的处置,须按危险废物并根据危险废物的相关规定进行处置。

生化处理的剩余污泥中含有重金属,禁止农用。

污泥转移应遵循国家危险废物管理有关规定。

3)总流程

2、回用水处理

1)回用原则:

(1)磨板废水成份较简单,可采用铜粉过滤后回用至磨板工序。

(2)应采用优质清洁废水作为回用水水源,宜按顺序优先采用电镀清洗水、低浓度清洗水、一般清洗水。

含高有机物、络合物清洗水不宜作为回用水源。

(3)应根据回用水水质要求制订回用处理工艺。

一般宜采用预处理+反渗透工艺;

(4)应当核算废水回用后反渗透的浓水对排放水质的影响,并依此调整废水分流方式和整体处理工艺。

(5)印制电路板企业应优先考虑采用在线回用处理工艺,在线回用处理工艺包括膜法、离子交换法等。

(6)一般可将处理达标后的综合废水作为回用水处理系统的水源。

(7)回用水处理系统的主要工艺过程包括多介质过滤、超滤、反渗透等,应综合考虑进水水质、回用水水质要求、回用率以及经济技术指标等因素确定合理的工艺组合。

(8)回用水处理系统的产水需回用于生产线,水质要求视企业情况而定,通常达到自来水水质要求时即可回用至一般清洗工序;浓水可经独立处理系统处理后达标排放,也可将浓水排入生化处理系统作进一步处理。

2)回用流程

磨板废水回用:

电镀废水回用:

综合废水回用:

平板显示器行业废水研究

一、废水来源

TFT-LCD(薄膜晶体管液晶显示器件)行业

完整的TFT-LCD的生产工艺路程主要包括:

阵列工程(Array)、彩膜工程(CF)、成盒工程(Cell)和模块工程(Module)三大部分。

PDP(等离子显示器件)行业

PDP的生产工艺路线主要包括:

前板制程、后板制程以及组装

二、废水水质

TFT-LCD行业

1、Array工程所产废水:

2、CF工程所产废水

3、Cell工程所产废水

PDP行业

三、出水水质

1、国家标准

污水综合排放标准

2、行业标准

5、企业标准

有些企业考虑到最终排放水质要与生活污水合流排放,或是响应国家号召,会出现与国家标准和行业标准不相同的标准。

四、工艺流程

1、TFT-LCD企业A

水质:

流程:

2、企业B

其他流程,可参考BOE项目和南京熊猫项目。

电真空行业废水研究

一、废水来源

在CRT行业中常用到的酸碱化学试剂有:

在CRT行业中常用到的有机化学试剂有:

在CRT行业中常用到的重金属类化学试剂有:

上述试剂就会造成污染。

二、废水水质

三、出水水质

与平板显示器行业一样。

四、工艺流程