11HMP3512卧式高速泵检修规程.docx

《11HMP3512卧式高速泵检修规程.docx》由会员分享,可在线阅读,更多相关《11HMP3512卧式高速泵检修规程.docx(35页珍藏版)》请在冰豆网上搜索。

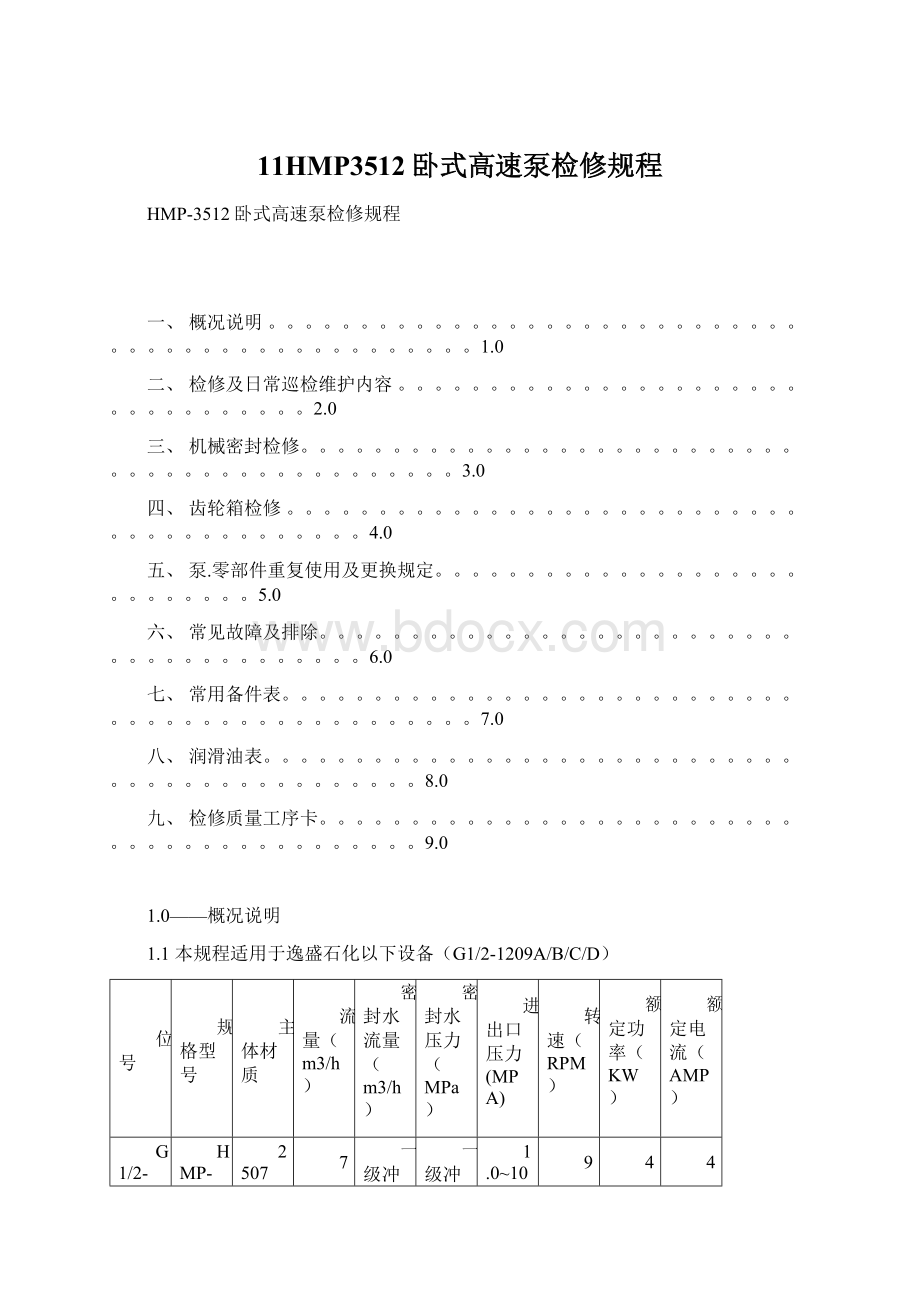

11HMP3512卧式高速泵检修规程

HMP-3512卧式高速泵检修规程

一、概况说明。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

1.0

二、检修及日常巡检维护内容。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

2.0

三、机械密封检修。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

3.0

四、齿轮箱检修。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

4.0

五、泵.零部件重复使用及更换规定。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

5.0

六、常见故障及排除。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

6.0

七、常用备件表。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

7.0

八、润滑油表。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

8.0

九、检修质量工序卡。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

。

9.0

1.0——概况说明

1.1本规程适用于逸盛石化以下设备(G1/2-1209A/B/C/D)

位号

规格型号

主体材质

流量(m3/h)

密封水流量(m3/h)

密封水压力(MPa)

进出口压力(MPA)

转速(RPM)

额定功率(KW)

额定电流(AMP)

G1/2-1209

HMP-3512

2507DSS

77.2

一级冲洗:

1.1/一级密封:

1.1

一级冲洗:

1.5/一级密封:

1.7

1.0~10.41

9088

440

48

二级冲洗:

1.1/二级密封:

1.1

二级冲洗:

7.0/二级密封:

3.3

2.0——检修及日常巡检维护内容

2.1检修周期(见下表):

根据状态检测结果和设备运行状况,可以适当调整

检修类别

小修

中修

大修

检修周期

3~6月

8~12月

32~38月

2.2检修内容:

2.2.1小修内容:

a)检查清洗油路、冷却液管路、油冷器等;b)更换油过滤器,并换油;c)检查输入轴油封;d)检查联轴节及其对中情况;

2.2.2中修内容:

a)包括小修内容;b)清洗泵室、扩散器、旋流分离器及密封液系统;c)检查叶轮、诱导轮等零部件的磨损、冲蚀情况,表面是否有裂纹;d)更换机械密封(如果泄漏);e)检查高速轴的轴向窜动量;

2.2.3大修内容:

a)包括中修内容;b)解体齿轮箱,检查低速轴、中间轴及其滚动轴承的磨损情况,必要时更换;c)检查高速轴轴颈及其滑动轴承、止推轴承的的磨损情况,必要时更换;d)检查齿轮的磨损、啮合情况;e)检查修理润滑油泵;f)拆卸检查密封腔各零部件的磨损情况;g)经修理或更换的叶轮、诱导轮或高速铀组件,应分别作动平衡试验,在满足规定要求之后,再将诱导轮、叶轮和高速轴组件作整体动平衡试验,不平衡度应在规定范围之内。

2.3日常巡检项目,请根据下表进行

部位

维护及检修内容

机封

是否泄漏

密封水的流量及压力是否满足要求

齿轮箱

振动是否正常

齿轮箱温度是否正常,油冷器是否畅通

油封是否泄漏,齿轮箱内油位是否正常,油品质是否正常,齿轮箱油压是否符合要求

泵体

相关紧固件是否完好,垫片是否完好,泵体内是否有异响

联轴节

联轴节膜片是否完好,运行是否有异响

3.0——机械密封的更换

3.1准备工作:

3.1.1熟悉图纸资料,检修泵位号的外形尺寸图、剖视图、机封图等;

3.1.2确认工艺已将设备处理完毕,接到设备交出单,相关人员均签字确认,设备已停电,断水断汽。

3.1.3准备好相应的工器具,拆除所有相关的密封、冷却、润滑等辅助管道以及仪表,搭好相应的脚手架,拆除泵头的外护罩。

3.2泵的拆卸

3.2.1拆除泵一、二级的连接管道,并用吊带将其吊开;

3.2.2松掉泵壳螺栓(件42),小心的将一、二级泵壳从螺栓(件42)以及导向销(件80)上滑出,用吊带吊走;注意:

小心不要将叶轮(件25)破坏;

3.2.3拆除齿轮箱上盖(件13);

3.2.4拆除齿轮箱上位于输入大齿轮上部的管塞,然后将齿轮锁紧杆穿过这个孔并穿过输入大齿轮上的那个孔,一直插入到对面齿轮箱壁上的孔;这样就可以防止在拆卸叶轮时,轴的跟转了。

注意:

在开车前务必将锁紧杆拆除。

如果齿轮上没有这个锁紧孔,可以用破布将电机的联轴节头部抱住,用大管钳夹住固定主轴。

注意:

不可用管钳直接夹联轴节,也不可夹住联轴节的中间部位。

3.2.5拆除叶轮,用叶轮专用拆除扳手,将一、二级叶轮都拆掉;注意:

叶轮是左手螺纹,不要向高速轴施加任何的径向力;为了避免径向力施加在轴上,就必须使用一个扭矩扳手加长杆和一个径向力释放器(见图5-2)

3.2.6取出叶轮及密封压盖(件27);

3.3一级机封的拆卸

3.3.1拆除一级双机封(doubleseal):

首先取出外轴套(件30),然后拆掉机封静环的固定螺栓(件35),取出外机封静环组件(件2)以及动环(件17);

3.3.2小心的从机封座螺栓(件42)上取出机封座(件9),注意不要碰坏内机封的面;

3.3.3拆除机封座背面的内机封静环(件2)的固定螺栓(件35),取出内机封静环;

3.3.4从泵上取出内机封的轴套(件32);

3.3.5取出齿轮箱机封静环(3);

3.3.6取出齿轮箱机封轴套(件34);

3.4二级机封的拆卸

3.4.1拆除二级窜连机封(tandomseal):

首先取出外机封动环(件6),然后拆掉机封静环的固定螺栓(件35),取出外机封静环组件(件2);

3.4.2取出外机封轴套(件32),和内机封动环(件6)

3.4.3小心的从机封座螺栓(件42)上取出机封座(件9),注意不要碰坏内机封面;

3.4.4拆除机封座背面的内机封静环(件2)的固定螺栓(件35),取出内机封静环;

3.4.5从泵上取出内机封的轴套(件32);

3.4.6取出齿轮箱机封静环(3);

3.4.7取出齿轮箱机封轴套(件34);

4.0——齿轮箱解体检修

概况说明:

下图中简单的示意了高速轴组件的内部结构,不同的是:

一级有两个推力垫片(件21),而二级是一个推力垫片(件21)和一个推力轴承(28)

4.1齿轮箱高速轴组件解体

准备工作:

首先将齿轮箱中的润滑油排放干净,按照前面更换机封的方法将机封拆卸解体。

并拆掉主润滑油泵(件1),并收好键(件68);

4.1.1拆除1级止推轴承座(件20)的固定螺栓(件39),取出止推轴承座;

4.1.2从1级止推轴承座中取出止推垫片(件21);

4.1.3松开1级推力轮的锁紧螺帽(件7),取出螺帽;

4.1.4安装两个M4的小螺栓到一级的推力轮(件11)表面,然后就可以将推力轮给拉出来了,取走键(件67);

4.1.5取出1级内止推垫片(件21);

4.1.6拆除2级止推轴承座的固定螺栓(件46),取出止推轴承座(件108),以及止推轴承(件28);

4.1.7同一级拆除推力轮的方法一样,拆掉2级的推力轮螺母及推力轮,取出推力轮,还有2级的内止推垫片(件21);

4.1.8拆除输入轴迷宫密封的固定螺栓(件45-1),取走迷宫密封(件51);

4.1.9拆下上下齿轮箱壳体的定位锥形销。

4.1.10从齿轮箱壳体的顶部拆下M20螺母。

在齿轮箱盖的M10螺纹孔中装上有眼螺栓。

检查确保没有附件阻碍拆卸上部壳体。

提起并拆下离开下部壳体中的高速轴组件和低速轴组件的壳体。

4.1.11拆下高速轴组件以及轴颈轴承,并将滑动轴承组件(包括滑动轴承座、滑动轴承等)滑离高速轴组件的两端。

4.1.12使用一根吊带,拆下输入轴组件。

(如果需要的话)

4.1.13滑动轴承的解体:

从滑动轴承座(件58&108)上拆下滑动轴承的定位卡环(件118),取出滑动轴承(件47);

4.2齿轮箱内件的检查

4.2.1滚动轴承:

检查减摩轴承是否平稳旋转,外座圈的外部直径是否磨损以及轴上的内座圈是否装好。

如果轴承运行已超过一年、旋转不平稳或者外径和内径已磨损,则予以更换。

安装时应用压力器压轴承的内圈,如果拉、压外圈的话会导致轴承的损坏的;轴承与定位环、定位环与齿轮,齿轮与轴肩这几者的间隙不得超过0.03mm;注意:

切勿通过加热来将轴承装配到轴上;

4.2.2低速轴(件8):

检查低速轴和径向滚珠轴承接触区域。

如果轴的外径小于1.96831英寸(50.00mm)或2.1653英寸(55.00mm),则应安装新轴。

注意:

将新齿轮安装到低速轴上时可以通过将齿轮加热到250F(121C),然后将它按到轴上的适当位置即可。

使用10吨压机时,应迅速将零件压入适当位置以避免加热轴。

轴肩、齿轮和隔圈之间的间隙不得大于0.001英寸(0.03mm)。

4.2.3内/外止推垫片(件21)和可倾瓦止推轴承组件(件28):

如果金属粉尘落入止推垫圈表面的径向润滑油注槽中,则应更换一个新止推垫片。

如果可倾瓦不能自由倾斜,或者呈现金属粉尘积聚或过热迹象,则应安装一个新的可倾瓦轴承组件。

4.2.4检查高速轴:

检查高速轴和滑动轴承的接触部位,如果轴的外径小于1.7460英寸(44.35mm)或者轴的表面上有轴承或垫圈材料或者呈现过热迹象或者磨损到深度大于0.001英寸(0.025mm),则应安装新的高速轴

4.2.5检查推力盘:

用一支铅笔或钢笔检查推力盘是否有凹槽。

如果推力盘有凹槽或被损坏,则可以将1级推力盘研磨到低于正常尺寸0.005英寸(0.13mm)。

可以将2级推力盘研磨到低于正常尺寸0.030英寸(0.76mm),但必须给推力盘加装调隙垫片。

两个推力盘面必须平行,误差为最大0.0005英寸(0.013mm)。

4.2.6滑动轴承检查:

用一个轴颈尺寸完好的高速轴,将轴夹紧到台虎钳中,同时在虎钳口上垫一些破布之类以保护轴的表面。

将高速轴滑动轴承和百分表安装到如图所示的轴上,并成直角形沿轴推-拉轴承。

在三个不同的方向上检查轴承。

确保轴承与轴垂直以便获得正确的读数。

最大轴承间隙为0.005英寸(0.127mm)。

如果间隙过大则必须更换轴承。

4.2.7齿轮检查:

目视检查大齿轮和小齿轮的齿轮和轴之间的接触面是否有凹痕、缺口、齿轮齿磨损或过度磨损。

由于齿轮是热装的,所以要使用10吨压力机或同类设备来拆卸齿轮。

沿齿轮齿划动一支铅笔,感觉齿轮面是否有缺口,如果有缺口,则必须更换齿轮。

注:

高速轴组件是要做动态平衡的,所以不能在现场更换高速轴齿轮,必须现做动平衡。

4.3齿轮箱、泵的回装

重新装配是按照拆卸的相反步骤来完成的。

另外,请参见下面需要特别注意的项目:

所有泵上的螺栓均要求按照一定的扭矩把紧

泵体及齿轮箱体螺栓扭矩表:

ITEMNo.

location

Size

TorqueValue

Gearboxhousingbolt

M20

37.2kg-m

35

sealretainerbolt

1.0~1.1kg-m

46

Thrustbearingbolt

4.2~5.5kg-m

25

impeller

13.5kg-m

7

Thrustrunnerretainernut

13.8~16.6kg-m

43

Pumphousingnut

24.9~30.4kg-m

4.3.1高速轴轴承的安装:

在将高速轴组件安装到齿轮箱前,将高速轴滑动轴承和轴承座组装好,安装到原先的轴颈上,滑动轴承的外圈有一个安装缺口,必须与齿轮箱壳体中的定位销对准安装;

4.3.2调整高速轴轴向游隙与叶轮背隙隙:

a)重新装配时,首先将三个主轴组件和滑动轴承安装就位并装上齿轮箱;b)在2级上,需要安装止推垫片(件21)、推力盘(件11)、键(件67)和推力盘螺母(件7)。

并安装齿轮锁紧杆或用其他方法固定住轴;c)安装止推轴承(件28)和推力轴承座(件22);d)在二级高速轴上安装好轴套(件32与34)以及动环组件(件18)。

(此时不要安装“O”形圈)安装齿轮箱机封静环组件(件3)、机封腔(件10)并用带上螺栓。

安装机封腔压盖盖(件27),但不要装“O”形圈和介质机封(件2)。

安装叶轮并把紧;e)在齿轮箱壳体上的合适位置安装一个百分表,以检测高速轴的轴向窜动。

将轴推向输入轴侧,用塞规测量叶轮和机封腔压盖(件27)间的间隙;f)选择适当厚度的调隙垫(件79)以获得正确的轴向窜动0.010~0.015’’(0.25mm~0.35mm),同时,保证最小的0.020’’(0.5mm)的叶轮间隙;g)1级高速轴轴向窜动是由推力轴承的制造公差所决定的,1级轴向窜动在0.01至0.02’’(0.25mm和0.51mm)之间。

如果超出这个范围,则需要更换止推垫片或推力盘;h)在止推力轴承座安装选定的调隙垫片(件79),安装“O”形圈和介质侧密封;

4.3.3润滑油泵组件的安装:

在安装两级的介质侧组件之前必须先安装润滑油泵(件1);如果单独检查回装润滑油泵,首先必需拆除油泵泵的转子和转子盖(齿轮箱侧的),其目的是清理掉转子和泵内的残油并在转子表面涂上少量的润滑脂。

这样当启动时,将可以使转子固定在油泵的中心位置上;在安装油泵之前,将油泵键槽转动到顶部然后安装键(件68)。

将转子固定在中心位置,将油泵壳滑移到安装柱螺柱上然后将转子引到输入轴上。

稍微转动大齿轮直到键与转子中的槽对准,然后将泵推入,使其与齿轮箱接触,把紧螺栓。

4.3.4内轴套和齿轮箱机封的安装:

装上高速轴(件15),检查轴肩以确保没有毛刺。

粗糙的表面可能会损坏齿轮箱密封,使之泄漏;小心地将轴套(件34)推上,应紧固地合拢到轴肩上,推进齿轮箱机封静环(件3)(包括“O”形圈(件81));一旦就位,即可用四个六角头螺钉(件35)和锁紧垫圈(件36)紧固机封组件;小心地装上齿轮箱动环(件16),其应紧固地贴到轴套(件34)的端面上;此时可以将轴套(件32或53)推进到轴上;

5.0——泵零部件重复使用及更换规定

5.1机械密封,机械密封静环组件有下列情况之一的更换新品:

5.1.1静环石墨唇有裂纹,崩口。

5.1.2静环石墨唇磨损量≥0.25mm。

5.1.3静环组件回弹性失灵。

5.1.4可更换石墨环,契形环,辅助密封圈和弹簧的办法来修复静环组

5.1.5静环组件石墨环工作面磨痕粗簉或划痕深度≥0.005mm时,应重新研磨才能使用。

5.1.6静环组件石墨环工作面去除的总缺陷深度≥0.25mm。

5.1.7动环工作面磨痕粗糙或磨痕深度≥0.005mm应重新研磨才能使用。

5.1.8动环石墨唇有裂纹,崩口,应更换新品。

5.2“Ο”形橡胶圈及密封垫片:

5.2.1“Ο”-环橡胶圈,有老化和失弹溶胀的现象,或有压伤,变形,断裂,或连续运转一年以上时,应更换新品。

5.2.2平密封垫和组合垫,其橡胶老化失弹,或有断裂,或有溶胀,或橡胶从组合垫金属基体上脱落时,都应更换新品。

5.3齿轮箱内件

5.3.1滚动轴承:

a)滚动轴承连续运转三年,或用手转动不灵活不平稳,或轴承内外径有划伤损伤时,应更换新品;b)换上轴承必须规定一定的牌号和精度;

5.3.2滑动轴承:

滑动轴承内径有过热痕迹,或有溶解物,或滑动轴承与标准的高速轴轴颈的直径配合间隙≥0.127mm,应该更换新品;

5.3.3高速轴组件:

a)更换高速轴组件时,如齿轮和推力盘仍能使用,可配单根高速轴,但应重新动平衡,允许不平衡量为0.4g-cm;b)如果高速轴仍能使用,在更换齿轮和推力盘后,也应重新动平衡;c)用一支铅笔或钢笔检查推力盘是否有凹槽,如果1级推力盘有凹槽或被损坏,则可以将推力盘研磨到低于正常尺寸0.005英寸(0.13mm)。

而2级推力盘研磨到低于正常尺寸0.030英寸(0.76mm),但必须重新给推力轴承轮加装调隙垫片。

5.3.4齿轮:

齿轮工作面有疲劳剥落坑痕,轮齿破碎,齿面磨损严重,齿轮轴孔与轴径有过大磨损,都应更换齿轮。

对于高速轴组件,在更换齿轮后,应重新动平衡;

5.3.5油过滤器:

运转4000h后,油过滤器应更换新品

5.3.6润滑油泵:

a)内齿轮油泵所提供的正常油压为0.18~0.42Mpa(表压),当润滑油泵供压力<0.18Mpa(表压),小圆柱销脱落或断裂,内外齿磨坏,相配壳体磨坏,油泵轴断裂,油泵底部压盖外圆凹进部分被拔销磨坏时,都应更换新品;b)油泵弹簧失弹或断裂,都应更换新品。

5.3.7止推轴承:

如果金属粉尘落入止推垫片表面的径向润滑油槽中,则应安装一个新垫片。

如果倾斜垫不会自由倾斜,或者呈现金属粉尘积聚或过热迹象,则应安装一个新轴承组件。

5.4泵体内件

5.4.1叶轮:

a)叶轮压动环的端面有碰伤凸起,应重新修平才能使用,以确保均压紧动环;b)叶轮叶片磨损严重,外径碰坏,轮毂外径磨损严重,都应更换新品。

5.4.2泵体,泵盖和机封腔:

a)泵体,泵盖和机封腔漏液,被腐蚀掉≥2.5mm时,应更换新品;b)泵体喉部腐蚀,泵体和泵盖与叶轮相配面有腐蚀凹沟时,因返修,泵体喉部修大的程度受电动机功率限制时,应更换新品。

5.5泵其他附属件

5.5.1温度计和压力表:

a)温度计和压力表拆下后,按其说明书要求进行检定。

b)经检定不合格又不能修好的温度计和压力表,应更换新品;

5.5.2油冷却器:

a)油冷却器漏水或漏油,应更换新品;b)油冷却器堵塞时,应进行清理;不能清理时,应更换新品;

5.5.3金属垫片联轴器:

a)垫片有裂纹或疲劳现象,应更换新品;b)自锁螺母收口部分有裂纹,或用手自由拧动螺栓时,应更换新品;

6.0——常见故障及排除

附表一:

泵和齿轮箱的常见故障及处理方法

故障

可能的原因

查证处理方法

泵在启动时无液体,无压力

开车前,泵没有完全灌满

从密封腔体的孔(Port-6)排放所有的蒸汽和空气。

如果泵输送的是低温液体,应让泵有较多的预冷时间。

如果进口压力低于大气压力,则应检查一下泵进口管线是否漏气

装置可用气蚀余量

NPSHα低于泵的实验报告所必需的气蚀余量NPSHг

吸入管线堵塞——检查入口管线滤网和阀门,是否由于堵塞而引起吸入管线压降增大。

在吸入管线高点存在有介质蒸汽,而形成蒸汽带形而限制流量——排除蒸汽。

介质储罐液面或压力太低时,介质储罐提高安装高度或增加吸入口压力。

介质里夹杂空气或蒸汽,或是易挥发液体——在泵进口前安装排气(汽)平衡管线,并使用气蚀性能良好的诱导轮。

传动组件失灵:

如内部联接轴,叶轮键故障,或是组装时零件漏装

拆卸检查

泵的转向错误

电动机转向必需和泵壳上指示的箭头方向相一致;注意:

叶轮和电动机旋转方向相同。

泵流量或压头不合适

泵流量或压头不合适

流量太大

参照特性曲线,检查压头和流量对应关系。

电动机旋转方向错误。

在这种情况下,可能使之达到设计压头的50%~80%

电动机转向必需和泵壳上指示的箭头方向相一致;注意:

叶轮和电动机旋转方向相同。

装置气蚀余量NPSHα低于泵的实验报告所要求的气蚀余量NPSHг

参见本表前述“泵在启动时无液体,无压力”故障的处理。

叶轮背隙太大

解体检查

续上表:

故障

可能的原因

查证处理方法

泵流量或压头不合适

泵流量或压头不合适

流量太小,引起液体过热而使得内部介质沸腾或泵运转不稳定。

增大流量。

从泵后引旁路到泵前介质储罐打回流。

利用密封体旁路(内冲洗密封)打回流。

在泵的高点放空,使进口流量不断增大。

扩压器出口喉部局部堵塞,或由于固体颗粒流过使叶轮磨损

清理掉所有障碍物,使表面恢复平滑光洁(使用砂布或机械清理),无腐蚀斑点。

扩压器喉部边缘一定要保持锐边。

更换磨损的叶轮

扩压器喉部磨损或腐蚀。

扩压器以及靠近叶轮的泵盖表面也可能同时引起磨损或腐蚀

如果扩压器喉部边缘不在保持锐利和光滑,已成敞口状的喉部将导致流量增大和功率消耗增加。

扩压器和泵盖表面腐蚀或磨损,也将导致功率显著增加。

以上情况都使压头下降。

要更换零件。

泵出口回流到进口的流量过大

检查流量——O-环936C是否损坏,

截流孔板是否磨损;

工艺介质的实际粘度或密度和数据表不符

检查在操作温度下的实际比终与粘度。

粘度超过5厘泊将导致压头和流量下降,功率消耗增大。

电动机转速太低

参照电动机说明书上的数据,检查转速。

压力表和流量及误差

联系仪电,检查校准仪表

续上表:

故障

可能的原因

查证处理方法

电动机过载

液体的比重和粘度高于合同上列出的数据

参照数据表上列出的数据,检查介质的实际粘度和比重。

电动机故障

按电动机说明书进行检修。

检查电源电压,电流必须平衡,误差不超过3%

齿轮箱或泵出了机械故障

脱开电动机,手动盘车检查齿轮箱和轴组件和泵叶轮,诱导轮转动的灵活性。

排尽介质,查找机械故障,拆下油视镜,检查下箱体内有无磨损颗粒,如果无磨损颗粒轴承不会损坏。

泵盖或扩压器本身靠近叶轮叶片的表面出现腐蚀凹痕。

由于这些原因,也可使功率增大

把泵拆开检查——表面变粗簉或嗷凹痕都是摩擦损失加大,大大增加功率消耗。

清理所有的有缺陷的区域,使其表面恢复光洁。

还要检查扩压器喉部区域,如果有磨损或腐蚀也会大大增加功率消耗。

注:

对于恒定的排出压力来说,一个大于设计规定喉部尺寸,将导致流量和功率的增大。

出口压力波动过大

流量太小

增大流量。

如果需要的话,可增加返回到泵前介质储罐的旁通回路。

气蚀余量不够

参见本表前述“泵在启动时无液体,无压力”故障的处理方法。

流量控制阀有问题

检查流量控制阀

流量调节阀控制的流量的太低或泵并联操作,

增大泵和调节阀之间压力差,增大流量。

增速箱润滑油颜色变成乳白微带淡红色或变成黄色

增速箱润滑油混进了水或工作介质

检查有冷却器是否泄漏。

检查泵密封的泄漏是否过多,

并检查轴套组件的”Ο”形圈是否失效。

续上表:

故障

可能的原因

查证处理方法

轴套组件与密封静环内侧接触后磨损

齿轮箱滑动轴承实效

检修齿轮箱和更换滑动轴承。

具体见齿轮箱的检修

增速箱润滑油消耗过量

输入骨架油封泄漏

检查排漏口的情况,如有必要可能更换骨架油封

下箱体油机械密封泄漏

检查密封体孔口Port-1的泄油情况,如有必要,可更换密封。

从油冷却器漏入冷却水

给油冷却器试压,如漏则更换油冷却器

油泡沫过多

油位过高

停车检查油位

增速箱油温过低或误用润滑油

调节冷却器的冷却水流量,使油温保持在60℃以上。

按本说明书规定选用润滑油。

增速箱油温过高

油冷却器堵塞或冷却水断流

检查冷却器流量,清洗冷却器。

油位过高

降低油位

附表二:

机械密封常见故障及处理办法

故障

可能的原因

查证余处理办法

密封泄漏突然增加

严重的气蚀或抽气损失,引起密封面振动或