电容储能焊接工艺特点及其在汽车零部件设计中应用.docx

《电容储能焊接工艺特点及其在汽车零部件设计中应用.docx》由会员分享,可在线阅读,更多相关《电容储能焊接工艺特点及其在汽车零部件设计中应用.docx(6页珍藏版)》请在冰豆网上搜索。

电容储能焊接工艺特点及其在汽车零部件设计中应用

电容储能焊接工艺特点及其在汽车零部件设计中应用

1前言

电容储能焊接工艺具有生产效率高、结核均匀可靠、零件发热量小、工件变形小等优点,因此在汽车零部件制造领域中广泛应用,特别是在关键及重要的精密零部件中运用较多,如汽车座椅调角器、变速箱选换挡机构等都采用电容储能焊接工艺。

文章以下主要从电容储能焊接特点、零件的精度保证及检测等方面分别介绍该工艺的应用。

2电容储能焊接工艺的主要特点

为达到金属零件之间的强度连接,我们较多使用电阻焊工艺,即焊接的两个零件在一定的电极压力下,通过较大的电流,因焊缝接触面电阻远大于材料本身电阻,根据电流的热效率I2Rt可以看出能量几乎全部集中在焊缝区域用以熔化焊缝形成永久的焊接接头。

电容储能焊工艺属电阻焊接中最优秀的焊接工艺之一,与普通的电阻焊接不同的是,电容储能焊接工艺是利用大容量的电容容量在工件焊接之前先将电能储存,当待焊接的两个零件在一定的压力下,瞬间释放电容电能从而达到零件之间的熔接目的。

因释放电能的时间极短,一般仅为0.003秒,焊接后的零件发热量很小,从外观上很难看出焊接后的热影响区,所以对焊接件变形影响较小,其零件的直线度或平面度的变化量能控制在0.05以内。

从以上的焊接原理可知电容储能焊接工艺与普通的电阻焊接相比有以下两大优点:

(1)用电容储能,焊接过程稳定,不受电网电压波动的影响。

(2)对焊接零件的热影响小,更适合于焊接高精度零件。

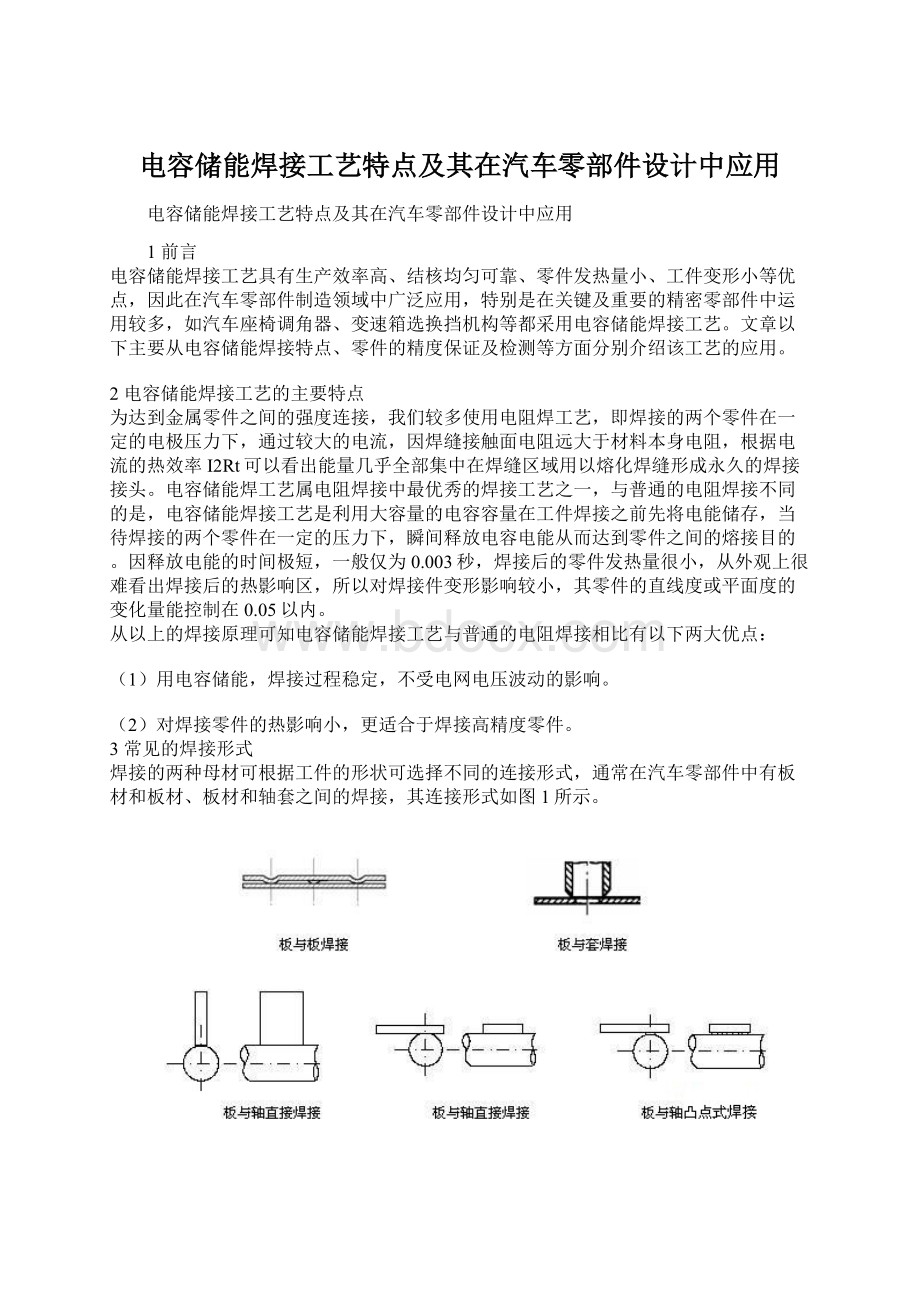

3常见的焊接形式

焊接的两种母材可根据工件的形状可选择不同的连接形式,通常在汽车零部件中有板材和板材、板材和轴套之间的焊接,其连接形式如图1所示。

图1常用的电容储能焊连接形式

4如何保证零件的尺寸精度

在电容储能焊中除了要保证工件焊接的扭转力矩和抗拉强度以外,由于各种因素的影响如工件结构、焊接夹具、电极等都会使焊接后的零部件总成的位置精度和尺寸精度难以达到技术要求。

现以某乘用车的总成件的电容储能焊工艺为例,结合我们在长期的摸索和实践经验来阐述电容储能焊中的各种因素对零件的位置和尺寸精度所产生的影响和解决方案。

4.1产生零件精度超差的主要问题

组件如图2所,该零件是由轴和冲压件焊接而成,零件焊接后应保证尺寸56.5±0.5高度、内摇臂冲压件相对于轴的垂直度0.5、尺寸42±0.25距离、轴直径φ14.98(0/-0.03)四个尺寸和位置精度。

图2焊接件组件简图

在保证焊接强度的条件下,影响这四个尺寸的主要因素可分别归纳如下:

(1)高度56.5±0.5尺寸:

该尺寸是由焊接时电极压溃凸缘形成结核后自然形成的高度,影响它的主要是焊接的对接形式、机床随动性、工艺参数,包括电极压力、焊接电流、时间等。

(2)冲压件相对于轴的垂直度0.5:

影响该尺寸主要是电极的平面度和夹具定位系统的误差。

(3)距离42±0.25尺寸:

保证该尺寸的实质就是焊接时保证两个零件的同轴度,在焊接时主要靠轴的锥面导向定位,影响该同轴度的因素有电流通过时的电磁力使凸点位移而产生同轴度偏差、由于工件结构所产生的热量不均所导致偏心、焊接参数的影响、机床随动性四个方面。

(4)轴直径φ14.98(0/-0.03):

该尺寸焊接前由机加工保证,但是焊接后主要是由于零件的热变形,电流局部密度过大,及焊接飞溅会影响该尺寸精度和表面质量。

4.2对不同的定位尺寸所采取的方案和措施

以上所说的四个尺寸包括了所有电容储能焊工艺对它所产生的影响,电容储能焊如何保证内摇臂总成的四个尺寸要求,下面一一介绍这四个尺寸在焊接时应注意的事项和正确的解决方法。

(1)高度56.5±0.5尺寸:

为了保证焊接的高度尺寸,许多设计人员在夹具上设想用机械的办法在夹具上对工件的高度进行限位,也就是说当焊接时尺寸一旦下降到下限尺寸56时限位块就产生作用以防尺寸超差。

设想一下,当焊接到达尺寸下限56时,电极还有继续下降的趋势,说明凸缘处还在继续熔解,未形成结核,那么电极与工件的压力也就趋向零,后果会产生大量喷溅并烧毁电极,这样不但工件未焊牢,反而产生不安全因素,得不赏失。

实践证明这种强行限位的办法是不能使用的。

在对接形式确定和保证焊接强度的情况下,调整适当的焊接参数使焊接高度稳定在公差范围内,一般焊接电流不宜过大,压力不宜过大,可适当增加气压,行程不宜过大,保证机床的随动性良好。

当最终焊接后的高度确定后,再确定焊接前的轴的车削长度来保证最终焊接后的尺寸稳定。

(2)冲压件相对于轴的垂直度0.5:

这个尺寸可以想办法在夹具上加装定位系统,使其在整个的焊接过程中平稳地水平下降,从而保证垂直度。

由图3可以看出夹具的定位系统是与上电极平行的顶柱和下电极的弹簧机构所组成,在整个焊接过程中由下电极弹簧机构对上电极顶柱产生一个背力使冲压件始终紧贴在顶柱平面上保持平行,注意该力与工件的接触压力相反,所以不宜太大,否则会影响工件的焊接压力。

另外要定期修磨上电极和顶柱表面,要保持在同一个平面内才会保证工件的垂直度要求。

下电极弹簧机构与工件之间装有绝缘块以防止焊接分流。

图3夹具结构和定位系统

(3)距离42±0.25尺寸:

针对这种结构的零件,保证同轴度的要求主要措施可以从四个方面:

第一,在夹具的上电极中加装定位机构使冲压件强制定。

第二,加工艺垫片使冲压件在焊接中热量均匀分布。

第三,调整机床参数,尽可能降低焊接时间和电流,适当增加焊接压力,提高加压系统的随动性,使轴的凸缘锥面能起到自动定心作用。

第四,在轴端加工定位台阶与冲压件进行间隙配合,这种方法容易产生电流分流和增加成本,一般不采用。

由于该夹具结构所限,是一个通用焊接夹具,不宜采用前两种方法实现。

在我们生产过程中遇到焊接不同心使该尺寸超差时采用第三种调整方法取得了良好效果。

最终的使用压力为560Kg,若压力过大会过早压溃凸点,电流密度减少,焊接强度降低,压力过小则生产飞溅。

电流与压力成正比,在不产生过热和飞溅以及挤出过多金属的条件下,增加焊接电流到21000A。

(4)轴直径φ14.98(0/-0.03):

除了不恰当的焊接参数会使轴焊接后产生墩粗现象,还有一个很重要的问题就是要保证轴中下电极中的圆周接触面积要大和高度适当,最好是全周接触,这对改善电流密度和局部过热现象导致轴表面局部烧熔是最好的效果,从图3可以看出,夹具的下电极采用了弹性夹头,能可靠地使下电极夹头在上电极的压力下与轴零件表面充分接触,从而保证轴的外圆公差无变化。

5电容储能焊接焊缝检测

众所周知,焊接在产品的开发过程中属特殊工艺,电容储能焊接的焊缝质量的好坏决定焊接强度和疲劳寿命,直接影响零件的使用功能,也是焊接工艺过程中制定焊接参数的重要根据,其过程稳定性无法进行数据的量化,强度的检测属破坏性检测,在工序中不能100%进行探测,因此质量风险很大。

焊缝质量主要靠产品开发前期的大量工艺试验确定合理的焊接参数对工艺进行固化,焊缝质量检测主要包括强度检测、撕裂面积和金相断面检测两个方面。

5.1电容储能焊接强度检测

焊接强度的检测一般包括三个方向的检测,以轴板焊接为例,包括焊接扭矩、轴向拉力和径向拉力三个方向,如下图4所示。

图4强度检测图示

当电容储能焊接参数调整至最优时,焊缝处的连接强度往往会大于轴或板的屈服强度,如下图5所示,扭矩试验后板料弯曲变形和拉力试验后轴断裂现象。

图5强度检测后图片

5.2电容储能焊接撕裂面积

当焊接组件强度一破坏后,在焊缝的连接处会产生材料之间结晶状的表面,即撕裂面积。

同焊接强度检测一样,电容储能焊接的撕裂面积也是常规检测项目,撕裂面积越大强度越大,同时相应的焊接参数越佳。

在一般规定中,焊接的撕裂面积不小于焊接凸点或焊接长度所形成的接触面积的三分之二。

对于圆形可用直径进行计算,对于矩形可用边长乘积进行计算,焊接凸点的接触面积等于LA和LR乘积。

5.3电容储能焊接金相断面检测

电容储能焊接金相断面检测属非常规检测项目,在产品的开发前期,做工艺试验和验证最佳参数时须进行检测,主要包括熔核长度、焊接裂纹熔核硬度三个方面。

熔核长度指零件焊接后沿焊缝的轴向和径向切割,经过金相和腐蚀后所检测的熔核的长度L,包括轴向和径向两个方向。

焊点试块经金相显微镜放大≥10倍时,观察熔核长度L区域以内可见的裂纹,当零件有多个焊点时,由于各个焊点焊缝的收缩应力不同,个别焊点出现焊裂纹裂纹现象不可避免,当该裂纹处放大至3000倍以上时,主要组织为金属氧化物。

在电容储能焊接的裂纹判定中容易混淆的是材料所产生的发纹现象,如图所示,该发纹是由于焊接母材本身所致,由于焊缝在瞬间的发热和冷却,往往出现在焊缝处,其组织主要含微量的氧化物,一般小于10%,当金相试块抛光1-2μm时会消失或转移至其它区域。

实践证明,焊接发纹现象对焊接强度无影响,不能作为焊接质量的判定和评价根据。

图焊缝的发纹现象

电容储能焊缝的熔核硬度是评价焊接质量的因素之一,因焊缝时焊接时的快速冷却可以理解为是淬火的过程,尤其是对于碳当量较高的材料,如果焊缝的硬度过高,不但会影响焊接的静强度,还会降低零件的疲劳强度和使用寿命,所以我们一般不希望有过高的焊缝硬度。

焊接硬度值的定义需根据焊接母材的硬度高低、材料的碳当量和工艺试验后的结果来定义,其检测部位应以最高的硬度值为准,一般硬度值最高部位为焊缝中间。

6结论

本文以一些典型的汽车零部件的实际开发过程为例,详细总结了电容储能焊接工艺特点和应用经验,以及焊接质量的检测和判定方法,对其它类似零件的电容储能焊接工艺都可效仿本文所阐述的经验来调整。

总而言之,电容储能焊接在机械制造中是一门先进的焊接工艺技术,应用广泛。

作为一名焊接工艺人员,在焊接中要根据不同的问题和情况,不断分析、调整、和总结经验,才能真正提高焊接工艺水平。

(