CA1041轻型车制动系统设计解析.docx

《CA1041轻型车制动系统设计解析.docx》由会员分享,可在线阅读,更多相关《CA1041轻型车制动系统设计解析.docx(14页珍藏版)》请在冰豆网上搜索。

CA1041轻型车制动系统设计解析

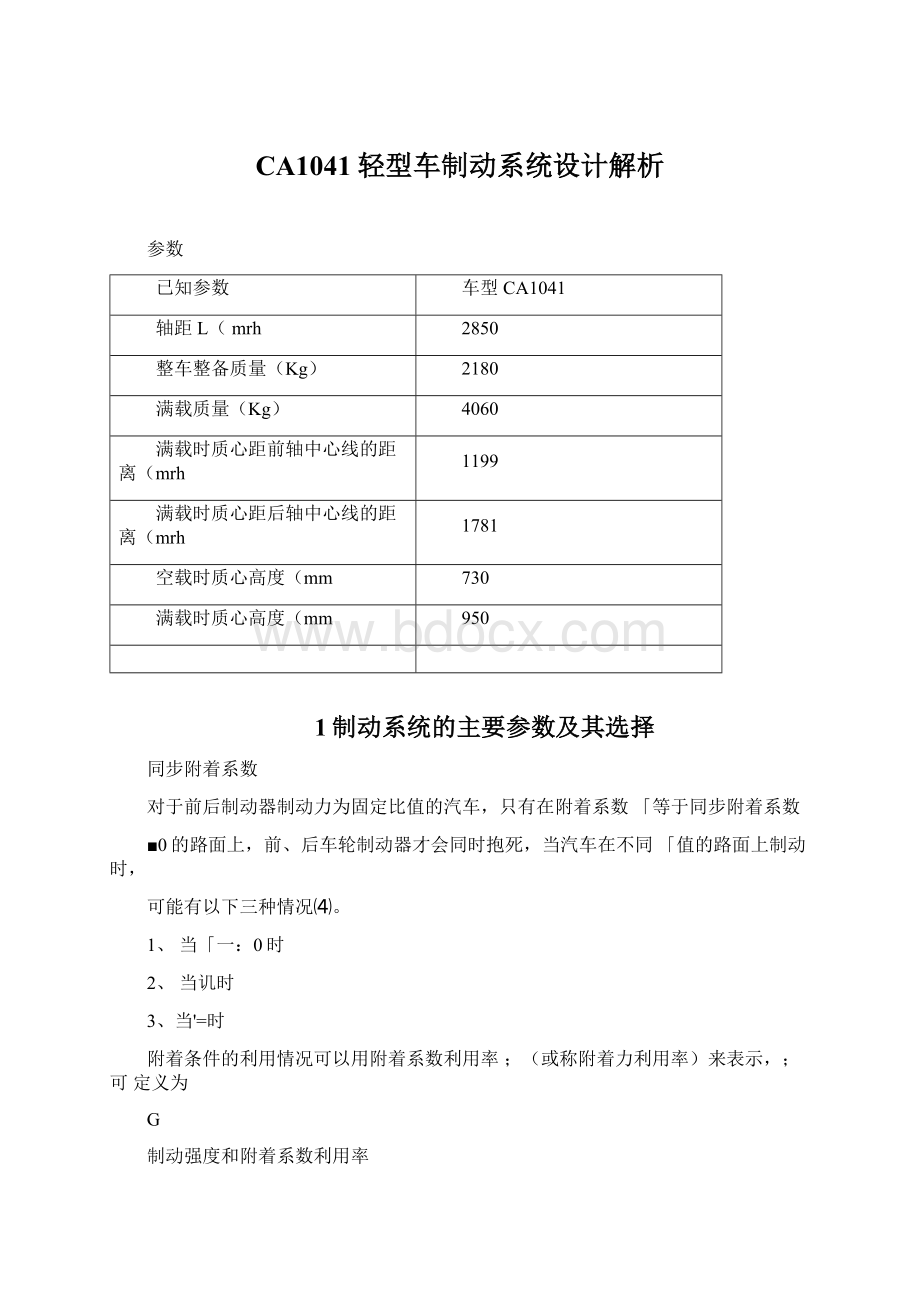

参数

已知参数

车型CA1041

轴距L(mrh

2850

整车整备质量(Kg)

2180

满载质量(Kg)

4060

满载时质心距前轴中心线的距离(mrh

1199

满载时质心距后轴中心线的距离(mrh

1781

空载时质心高度(mm

730

满载时质心高度(mm

950

1制动系统的主要参数及其选择

同步附着系数

对于前后制动器制动力为固定比值的汽车,只有在附着系数「等于同步附着系数

■0的路面上,前、后车轮制动器才会同时抱死,当汽车在不同「值的路面上制动时,

可能有以下三种情况⑷。

1、当「一:

0时

2、当讥时

3、当'=时

附着条件的利用情况可以用附着系数利用率;(或称附着力利用率)来表示,;可定义为

G

制动强度和附着系数利用率

根据选定的同步附着系数%,已知:

制动器最大的制动力矩

为保证汽车有良好的制动效能和稳定性,应合理地确定前、后轮制动器的制动力

最大制动力是在汽车附着质量被完全利用的条件下获得的,这时制动力与地面作

用于车轮的法向力Z「Z2成正比。

所以,双轴汽车前、后车轮附着力同时被充分利用或前、后轮同时抱死的制动力之比为:

FflZ1L2■「0hg

FT=Z7=Li一血

制动器所能产生的制动力矩,受车轮的计算力矩所制约,即

Tfi=Ffi:

Tf2=Ff2re

对于选取较大「°值的各类汽车,应从保证汽车制动时的稳定性出发,来确定各轴的最大制动力矩。

当「时,相应的极限制动强度q「厶故所需的后轴和前轴制动力矩为

Gn

Tf2max=l(Li-qhg)'Te

Tf1max

P

f2max

1-:

制动器因数和制动蹄因数

制动器因数又称为制动器效能因数。

其实质是制动器在单位输入压力或力的作用

下所能输出的力或力矩,用于评比不同结构型式的制动器的效能。

制动器因数可定义

为在制动鼓或制动盘的作用半径上所产生的摩擦力与输入力之比,即

BF,

PR

对于鼓式制动器,设作用于两蹄的张开力分别为R、F2,制动鼓内圆柱面半径即制动鼓工作半径为R,两蹄给予制动鼓的摩擦力矩分别为TTfi和TTf2,则两蹄的效能因数即制动蹄因数分别为:

BFti

TTf1

RR

整个鼓式制动器的制动因数则为

TfTTf1'TTf22(TTf1TTf2)

BF=PR0.5(R+P2)R(R+P2)R

当R=P2二P时,贝U

T[fi+T?

f2

BFBFtiBFt2

PR

蹄与鼓间作用力的分布,其合力的大小、方向及作用点,需要较精确地分析、计

算才能确定。

今假设在张力P的作用下制动蹄摩擦衬片与鼓之间作用力的合力N如图

3.2所示作用于衬片的B点上。

这一法向力引起作用于制动蹄衬片上的摩擦力为Nf,f为摩擦系数。

a,b,c,h,R及〉为结构尺寸,如图3.2所示

图3.2鼓式制动器的简化受力图对领蹄取绕支点A的力矩平衡方程,即

PhnFC-Nb=0

由上式得领蹄的制动蹄因数为

Nf

BFti:

P

当制动鼓逆转时,上述制动蹄便又成为从蹄,这时摩擦力Nf的方向与图3.2所

示相反,用上述分析方法,同样可得到从蹄绕支点A的力矩平衡方程,即

Ph-nFC-Nb=0

BFt2

c

1+fb丿

2•鼓式车轮制动器的结构参数与摩擦系数

制动鼓直径D

当输入力P一定时,制动鼓的直径越大,则制动力矩越大,且使制动器的散热性能越好。

但直径D的尺寸受到轮辋内径的限制,而且D的增大也使制动鼓的质量增加,使汽车的非悬挂质量增加,不利于汽车的行驶的平顺性。

制动鼓与轮辋之间应有一定的间隙,以利于散热通风,也可避免由于轮辋过热而损坏轮胎。

由此间隙要求及轮辋的尺寸即可求得制动鼓直径D的尺寸。

由于CA1041采用16in的轮辋所以取

D/Dr-0.76,制动鼓直径D与轮辋直径Dr之比的一般范围为:

货车

D/Dr=0.64~0.83。

制动蹄摩擦片宽度b、制动蹄摩擦片的包角1和单个制动器摩擦面积A

综上所述选取领蹄S=110,从蹄S=100

单个制动器摩擦面积A:

A.—DbC1「2)/360

摩擦衬片起始角,

摩擦衬片起始角,如图3.4所示。

通常是将摩擦衬片布置在制动蹄外缘的中央,并令-0=9^-

2

领蹄包角:

y=90

2

从蹄包角:

:

0=90-

2

D=2R

图3.4鼓式制动器的主要几何参数

张开力P的作用线至制动器中心的距离a

制动蹄支销中心的坐标位置k与c

摩擦片摩擦系数

选择摩擦片时,不仅希望起摩擦系数要高些,而且还要求其热稳定性好,受温度和压力的影响小。

不宜单纯的追求摩擦材料的高摩擦系数,应提高对摩擦系数的稳定性和降低制动器对摩擦系数偏离正常值的敏感性的要求。

后者对蹄式制动器是非常重要的各种制动器用摩擦材料的摩擦系数的稳定值约为0.3~0.5,少数可达0.7。

一般说

来,摩擦系数越高的材料,其耐磨性能越差。

所以在制动器设计时,并非一定要追求最高摩擦系数的材料。

当前国产的制动摩擦片材料在温度低于250E时,保持摩擦系

数f=0.35~0.4已不成问题。

因此,在假设的理想条件下计算制动器的制动力矩,取

f=0.3可使计算结果接近实际值。

另外,在选择摩擦材料时,应尽量采用减少污染和对人体无害的材料

3•制动蹄的分析计算

制动蹄摩擦面的压力分布规律

从前面的分析可知,制动器摩擦材料的摩擦系数及所产生的摩擦力对制动器因数有很大影响。

掌握制动蹄摩擦面上的压力分布规律,有助于正确分析制动器因数。

在理论上对制动蹄摩擦面的压力分布规律作研究时,通常作如下一些假定:

(1)制动鼓、蹄为绝对刚性;

(2)在外力作用下,变形仅发生在摩擦衬片上;

(3)压力与变形符合虎克定律

由于本次设计采用的是领从蹄式的制动鼓,现就领从蹄式的制动鼓制动蹄摩擦面的压力分布规律进行分析。

如图3.5所示,制动蹄在张开力P作用下绕支承销O•点转动张开,设其转角为「宀,则蹄片上某任意点A的位移AB为

AB=OA•心

从图3.5中的几何关系可看到

O'Acos:

=O‘D=O‘Osin:

AC=OOsin门

因为OO人二为常量,单位压力和变形成正比,所以蹄片上任意一点压力可写成

q=q°sin:

根据国外资料,对于摩擦片磨损具有如下关系式

W=Kifqv

如果摩擦衬片磨损有如下关系:

W2=K2fq2v2

则其磨损后的压力分布规律为q二C•.sin(C也为一常数)。

制动器因数及摩擦力矩分析计算

如前所述,通常先通过对制动器摩擦力矩计算的分析,再根据其计算式由定义得出制动器因数BF的表达式。

假设鼓式制动器中制动蹄只具有一个自由度运动,由此可得:

(1)定出制动器基本结构尺寸、摩擦片包角及其位置布置参数,并规定制动鼓旋转方向;

(2)参见3.4.1节确定制动蹄摩擦片压力分布规律,令q=q°sin;

(3)在张开力P作用下,确定最大压力q0值。

参见图3.7,门所对应的圆弧,圆弧面上的半径方向作用的正压力为qRd「,摩擦

力为fqRd:

。

把所有的作用力对O•点取矩,可得

•2„.2

ph=.%RMsin:

d-.fq0R(R-Mcos:

)sin「d:

'l1'l1

据此方程式可求出q。

的值。

图3.7制动蹄摩擦力矩分析计算

计算沿摩擦片全长总的摩擦力矩

22

Tf=fq0Rsind=fq0R(cos〔-cos、)

单个领蹄的制动蹄因数BFti

BFti

fh

rAa-fB

Ir丿

fh

单个从蹄的制动蹄因数BFt2

BFt2

图3.8支承销式制动蹄

制动蹄片上的制动力矩

鼓式制动蹄片上的制动力矩

在计算鼓式制动器时,必须建立制动蹄对制动鼓的压紧力与所产生的制动力矩之间的关系。

由制动鼓作用在摩擦衬片单元面积的法向力为:

dN=qbRd-qmaxbRsin:

d:

而摩擦力fdN产生的制动力矩为

2

dTTf二dNfR二qmaxbRfsi

在由J至厂区段上积分上式,得

b=qmaxbR2f(cos:

-cos:

)

当法向压力均匀分布时,

dN二qpbRd:

TTf=qpbR2f(:

-:

)

增势蹄产生的制动力矩TTfl可表达如下:

%二fNi:

?

i

写出制动蹄上力的平衡方程式:

Rcos/。

+氐一汕(cosE+fsi=0

Ra-S|XC"+fPN=0

对于增势蹄可用下式表示为

TTfi=RfhR/[C(coSs+fsinj—fP』=RB1

对于减势蹄可类似地表示为

TTf2二Rfh?

2/[c(co、s-fsin2)f'2]=R>B2

为了确定;-1,「2及1,2,必须求出法向力N及其分量。

如果将dN看作是它投影在X1轴和y1轴上分量dNx和dNx的合力,则根据式(3.23)有:

Ny

「dNcos:

—qmaxbR;sin2:

cos:

d:

二qmaxbR(2:

-cos2:

)

因此对于领蹄:

-)=arctan(cos2』-cos2:

)/(2:

-sin2二sin2->】

X

根据式(3.24)和式(3.26),并考虑到

N^,■:

NXN:

则有

-=4r(cos-「-cos-:

「)1i(cos2「-cos2-:

「)2(2.:

-sina2:

"sin2-「)2

)=arctan(cos2:

'—cos2:

)/(2--sin2:

sin2:

'】

则有:

「2=4r(cos:

'-cos:

jI?

J(cos2:

'-cos2:

j2(2--sina2:

"sin2:

)2

由于设计「和〉”相同,因此「•和「值也近似取相同的。

对具有两蹄的制动器来说,其制动鼓上的制动力矩等于两蹄摩擦力矩之和,即

Bj=fhJ/C(cos、vfsin「)一1

B2二fh?

2/c(cos、2-fsin、2)f「2丨

计算蹄式制动器时,必须检查蹄有无自锁的可能,由式(3.33)得出自锁条件。

当该

式的分母等于零时,蹄自锁:

c(cosfsinJ-f]=0

领蹄表面的最大压力为:

Rh巴

1bR2(cosg‘-cos口")[c"(cos6+fsin62)—fPi]

4.鼓式车轮制动器主要零件的结构设计

制动蹄

轿车和轻型、微型货车的制动蹄广泛采用T形型钢辗压或钢板冲压一焊接制成;大吨位货车的制动蹄则多用铸铁、铸钢或铸铝合金制成。

制动蹄的断面形状和尺寸应保证其刚度好,但小型车钢板制的制动蹄腹板上有时开有一、两条径向槽,使蹄的弯曲刚度小些,以便使制动蹄摩擦衬片与鼓之间的接触压力均匀,因而使衬片磨损较为均匀,并减少制动时的尖叫声。

重型汽车制动蹄的断面有工字形、山字形和U字形几种。

制动蹄腹板和翼缘的厚度,轿车的约为3—5mm;货车的约为5〜8mm。

摩擦衬

片的厚度,轿车多用4.5〜5mm;货车多在8mm以上。

衬片可以铆接或粘接在制动蹄上,粘接的允许其磨损厚度较大,但不易更换衬片;铆接的噪声较小。

因此,本设计制动蹄采用热轧钢板冲压一焊接制成,制动蹄腹板和翼缘的厚度分另取5mm和6mm。

制动底板

制动底板是除制动鼓外制动器各零件的安装基体,应保证各安装零件相互间的正

确位置。

制动底板承受着制动器工作时的制动反力矩,故应有足够的刚度。

为此,由钢板冲压成形的制动底板都具有凹凸起伏的形状。

重型汽车则采用可锻铸铁KTH

370—12的制动底座以代替钢板冲压的制动底板。

刚度不足会导致制动力矩减小,踏板行程加大,衬片磨损也不均匀。

因此,本设计制动底板采用热轧钢板冲压成形,制动底板的厚度取5mm。

制动蹄的支承

二自由度制动蹄的支承,结构简单,并能使制动蹄相对制动鼓自行定位。

为了使具有支承销的一个自由度的制动蹄的工作表面与制动鼓的工作表面同轴心,应使支承位置可调。

例如采用偏心支承销或偏心轮。

支承销由45号钢制造并高频淬火。

其支座为可锻铸铁(KTH370—12)或球墨铸铁(QT400—18)件。

青铜偏心轮可保持制动蹄腹板上的支承孔的完好性并防止这些零件的腐蚀磨损。

具有长支承销的支承能可靠地保持制动蹄的正确安装位置,避免侧向偏摆。

有时在制动底板上附加一压紧装置,使制动蹄中部靠向制动底板,而在轮缸活塞顶块上或在张开机构调整推杆端部开槽供制动蹄腹板张开端插入,以保持制动蹄的正确位置。

本设计为了使具有支承销的一个自由度的制动蹄的工作表面与制动鼓的工作表面同轴心,采用支承销。

制动轮缸

是液压制动系采用的活塞式制动蹄张开机构,其结构简单,在车轮制动器中布置方便。

轮缸的缸体由灰铸铁HT250制成。

其缸筒为通孔,需搪磨。

活塞由铝合金制造。

活塞外端压有钢制的开槽顶块,以支承插入槽中的制动蹄腹板端部或端部接头。

轮缸的工作腔由装在活塞上的橡胶密封圈或靠在活塞内端面处的橡胶皮碗密封。

多数制动轮缸有两个等直径活塞;少数有四个等直径活塞;双领蹄式制动器的两蹄则各用一个单活塞制动轮缸推动。

由于采用的是领从蹄式的制动器,缸体材料采用HT250的铸铁,两个活塞推动。

摩擦材料

制动摩擦材料应具有高而稳定的摩擦系数,抗热衰退性能好,不能在温度升到某一数值后摩擦系数突然急剧下降;材料的耐磨性好,吸水率低,有较高的耐挤压和耐冲击性能;制动时不产生噪声和不良气味,应尽量采用少污染和对人体无害的材料。

目前在制动器中广泛采用着模压材料,它是以石棉纤维为主并与树脂粘结剂、调整摩擦性能的填充剂(由无机粉粒及橡胶、聚合树脂等配成)与噪声消除剂(主要成分为石墨)等混合后,在高温下模压成型的。

模压材料的挠性较差,故应按衬片规格模压,其优点是可以选用各种不同的聚合树脂配料,使衬片具有不同的摩擦性能和其他性能。

各种摩擦材料摩擦系数的稳定值约为0.3〜0.5,少数可达0.7。

设计计算制动器时一般取0.3〜0.35。

选用摩擦材料时应注意,一般说来,摩擦系数愈高的材料其耐磨性愈差⑹。

制动摩擦衬片

制动器间隙

制动鼓与摩擦衬片之间在未制动的状态下应有工作间隙,以保证制动鼓能自由转

动。

一般鼓式制动器的设定间隙为0.2〜0.5mm,盘式制动器的为0.1〜0.3mm;此间

隙的存在会导致踏板或手柄的行程损失,因而间隙量应尽量小。

考虑到在制动过程中摩擦副可能产生机械变形和热变形,因此制动器在冷却状态下应有的间隙应通过试验来确定。

另外,制动器在工作过程中会因为摩擦衬片的磨损而加大,因此制动器必须设有间隙调整机构。

5•制动蹄支承销剪切应力计算

在计算得制动蹄片上的法向力N-N2,制动力矩TTf1,TTf2及张开力R,P2后,可根

般来说,S,的值总要大于S2的值,故仅计算领蹄的支承销的剪切应力即可:

Si=RaNifR乞|]

AAC|

6•制动驱动机构的设计计算

制动主缸直径与工作容积

制动主缸的直径应符合GB7524—87的系列尺寸,主缸直径的系列尺寸为14.5,16,17.5,19,20.5,22,(22.22),(23.81),24,(25.40),26,28,(28.58),30,32,35,38,42,46mm。

制动主缸应有的工作容积

vm=VV

主缸活塞直径dw和活塞行程Sm可由下式确定:

4

Sm二0.8~「2dm

制动轮缸活塞宽度与缸筒的壁厚

制动主缸行程的计算

制动主缸行程的计算方法很多。

在本次设计中采用,根据制动器间隙的设定值换

算主缸的行程[10]。

AwfLsfa

SSGasf

Al

mcsf

制动主缸活塞宽度与缸筒的壁厚

制动主缸活塞宽度

根据已有的公式计算活塞的宽度

B=(0.6~1.0)dw

制动主缸筒的壁厚

般情况下,液压缸缸筒壁厚由结构确定,必要时进行强度校核。

校核时分薄壁

和厚壁两种情况进行[9]

现取壁厚、;=8mm,由于dw八=5<10,因此按厚壁进行校核

遊筒3戸

14