冷轧板的退火工艺.docx

《冷轧板的退火工艺.docx》由会员分享,可在线阅读,更多相关《冷轧板的退火工艺.docx(10页珍藏版)》请在冰豆网上搜索。

冷轧板的退火工艺

冷轧产品是钢材中的精品,属高端产品,具有加工精细、技术密集、工艺链长、品种繁多、用途广泛等特点。

国际钢铁工业发展实践表明,随着经济社会发展,冷轧产品在钢材消费总量中的比重在不断提高,并发挥着越来越重要的作用。

冷轧后热处理是冷轧生产中的重要工序,冷轧板多为低碳钢,其轧后热处理通常为再结晶退火,冷轧板通过再结晶退火达到降低钢的硬度、消除冷加工硬化、改善钢的性能、恢复钢的塑性变形能力之目的。

冷轧板的再结晶退火在退火炉中进行,冷轧板退火炉分为罩式退火炉和连续退火炉,罩式退火炉又分为全氢罩式退火炉与普通罩式退火炉。

冷轧板退火技术的发展与罩式退火炉和连续退火炉的发展是密不可分的[10]。

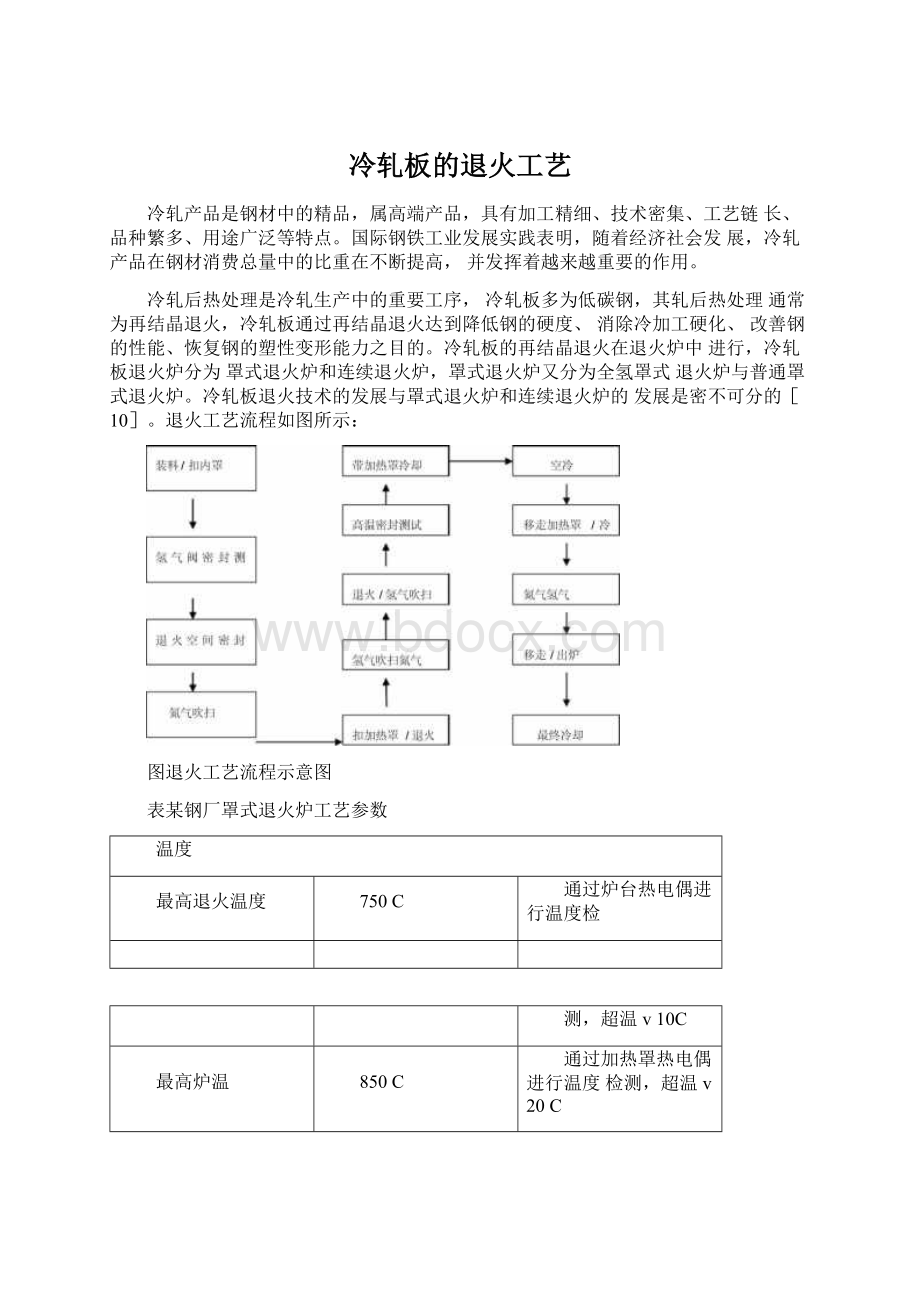

退火工艺流程如图所示:

图退火工艺流程示意图

表某钢厂罩式退火炉工艺参数

温度

最高退火温度

750C

通过炉台热电偶进行温度检

测,超温v10C

最高炉温

850C

通过加热罩热电偶进行温度检测,超温v20C

热点/冷点温度

CQ:

710C/640C

DQ:

710C/660C

DDQ:

710C/680C

HSLA:

680C/660C

一般生产中CQDQ热点和冷点

温度差要大一些。

分别为90C、70C

开始喷淋冷却温度

内罩表面温度200C,卷心温

度:

380C左右

生产调试中进行检测试验以

确定不冋钢卷开始喷淋冷却

工艺

出炉温度

160C

出炉吊至终冷台冷却到平整

温度约40C

图典型的罩式炉退火工艺温度曲线图

罩式退火工艺

罩式退火是冷轧钢卷传统的退火工艺。

在长时间退火过程中,钢的组织进

行再结晶,消除加工硬化现象,同时生成具有良好成型性能的显微组织,从而获

得优良的机械性能。

退火时,每炉一般以4个左右钢卷为一垛,各钢卷之间放置对流板,扣上保护罩(即内罩),保护罩内通保护气体,再扣上加热罩(即外罩),将带钢加热到一定温度保温后再冷却。

罩式退火炉发展十分迅速,2O世纪7O年代的普通罩式退火炉主要采用高氮低氢的氮氢型保护气体(氢气的体积分数2%〜4%,氮气的体积分数为96%〜98%)和普通炉台循环风机,生产效率低,退火质量差,能耗高;为了弥补普通罩式炉的缺陷,充分发挥罩式炉组织生产灵活,适于小批量多品种生产,建造投资灵活,可分批进行的优点,7O年代末奥地利

EBNE公司开发出HICOWH炉(强对流全氢退火炉),8O年代初德国LOI公司开发出HP炉(高功率全氢退火炉)。

由于这两种全氢炉生产效率比普通罩式炉提高一倍,产品深冲性良好,表面光洁,故在全世界范围内得到迅速推广和应用。

全氢炉主要分布在欧洲各国,90年代全世界此类退火炉已达到了500多座,分布在世界2C多个国家和地区。

9O年代以后,我国的罩式退火炉也逐渐采用高氢型保护气体(氢气的体积分数为75%,氮气的体积分数为25%)或全氢型保护气体(氢气的体积分数为100%)和强对流炉台循环风机,生产效率有了大幅度提高,退火质量明显改观,能耗大幅下降。

随着对冷轧板性能的日益提高,普通的氮氢型罩式退火炉正逐渐被淘汰。

目前广泛使用的全氢罩式退火炉具有以下明显优势:

采用大功率、大风量的炉台循环风机,加速了气体循环,强化了对流传热;采用全氢作为保护气氛,充分发挥了氢气质量轻、渗透能力强、导热系数大、还原能力强的优势;采用气--水冷却系统,起到了快速冷却的目的,提高了生产效率,改善了钢卷退火质量[1112]。

全氢罩式退火炉与普通罩式退火炉的比较全氢罩式退火炉由于氢气的热传导性好,渗透力强,其传热速度比氮气快,强化了对流传热,加热时内罩壁热量对带钢卷以及带钢卷层间的传热(冷却时方

向相反)速度要比普通罩式退火炉快得多,因此使用全氢并与大叶轮循环风机配合作强对流循环,可获得满意的加热或冷却效果,从而大大缩短了处理带钢卷的加热冷却时间,一般全氢罩式退火炉生产效率比普通罩式退火炉高40%一60%。

而且在大量生产情况下,可以做到钢卷外部无过热。

全氢罩式退火炉由于炉温比较均匀,加热时无局部过热现象,因此处理后的带钢卷机械性能均匀,同时也消除了普通罩式退火炉中所出现的带钢粘结现象。

另外,由于微小氢原子在带钢卷圈层中穿透非常快,在100C时,它使带钢卷上

残留的润滑剂还原为碳氢化合物,从而降低其沸点,加快了碳氢化合物的蒸发,不致发生润滑剂的分解而残留在带钢卷的表面上。

在600E时,强烈的还原性氢可以有效地将残留氧化物还原形成水蒸汽,这种水蒸汽与带钢卷上残留的碳反应,形成一氧化碳,随氢气一起排出炉外。

因此在全氢罩式退火处理的宽带钢卷有较高的表面光洁度。

燃料消耗量低。

全氢罩式退火炉由于强对流传热,显著提高传热效率,使燃料消耗减少。

电能消耗低。

全氢罩式退火炉由于氢比重低,在高温时,循环风机功率可大幅度下降,其节能的电费就可弥补氢气费用。

保护气体消耗量低。

全氧罩式退火炉采用全金属封闭炉台,在整个过程中,不需氢气冲洗绝热材料释放的杂质。

在操作上,在开始吹扫和加热升温初期采用氮气,然后随着温度的升高转换为氢气,流量由小到大,在进入加热段的2/3处,即关闭氢气出口阀,停止供氢气,在冷却时由于氢气体积缩小、压力下降,此时需补充少量氢气,以保持内部压力稳定。

总的来说,氢消耗量还是低的。

氮气仅在退火开始及结束前清扫时使用,故氮气用量比传统罩式炉减少14%左右。

连续退火

1)连续退火工艺

罩式退火炉尽管建设投资小而灵活。

组织生产方便,但其退火工艺有不足之处,尤其普通罩式退火炉更明显,存在生产周期长、生产过程不连续,产品机械性能不够均匀和表面质最不佳以及劳动定员多、占地面积大等缺点。

为了克服以上这些缺点,日本几家主要钢铁公司致力于连续退火工艺的开发研究,将电解清洗、连续退火、平整、精整检查等各主要生产工序联成一体,组成连续退火生产线,最终取得了成功。

70年代共建了3条连续退火线,都在日本。

进入80年代,世界各钢铁厂相继建设连续退火线,1992年全世界已有49条连续退火线。

由于连续退火机组具有生产效率高(生产周期由10天左右缩短到lh以内),产品品种多样化,产品质量高,生产成本低等许多罩式退火工艺无法比拟的优势,连续退火技术得到了迅速发展。

目前,日本用连续退火工艺生产的冷轧板己占总量的80%左右。

近年来,连续退火线在国内大型钢厂(宝钢、鞍钢、武钢等)迅速崛起,从而带动冷轧生产向专业化、高速化、现代化方向发展。

连续退火机组有四种类型:

NSC-CAPL日本新日铁)、KM—CAL(日本川崎制铁)、NK—CAL(日本钢管)、CRM—HOWA比禾U时)。

由于CR—HOWA类型一次冷却采用热水,世界上发展较慢,所以主要是前三种类型。

前三种连续退火机组的退火技术有其共同点,主要是通过控制一次冷却速度、一次冷却终了温度和过时效温度,使钢中固溶碳充分析出。

然而这三种连续退火机组在一次冷却技术、张力控制和板温控制方面各有其不同的特点。

一次冷却技术是连续退火技术的核心,它直接影响连续退火机组对产品品种的适应能力和改善产品机械性能[13]。

2)连续退火技术的发展

(1)一次冷却技术一次冷却技术最为关键,其优劣直接影响产品机械性能,退火周期及机组所适应的品种。

各种一次冷却技术发展情况如下:

(1)气体喷射冷却(GJC):

由新日铁70年代开发,采用喷射循环保护气体进行冷却,冷却速度慢,约5—3OC/s,

使过时效时间变长。

(2)冷水淬冷却(WQ):

由日本钢管开发,将炉内带钢由700〜850C冷却到560C,再水淬冷却至65C左右,冷却速度为500—2000C/s,为去除带钢表面氧化膜,带钢要经酸洗、中和、漂洗、烘干,再重新加热过时效或回火。

由于冷却速度极快,仅1min过时效就能析出过饱和固溶碳,生产深冲板。

另外钢中加入适量舍金元素,能经水淬一次冷却形成双相钢、BH钢等。

这种方法冷却速度过快,冷却终点温度难以控制,并且能耗高。

(3)辊式冷却:

日本钢管

1982年研制成功这种技术,并用于神户制钢的连续退火机组上。

辊式冷却是使带钢与内部通水冷却的辊子接触,通过热传导对带钢冷却,冷却速度为100〜300E/s,改变带钢与水冷辊的接触时问可调节冷却速度。

这种方法冷却速度快,并可准确控制冷却终点温度,但冷却均匀性差,冷却辊工作条件恶劣,寿命低。

日本钢管还开发了水淬和辊冷联合冷却(WQ+RC技术,兼有2种冷却的特点。

⑷高速气体喷射冷却(HGJCH-GJC):

HGJ是由川崎制铁与三菱重工共同开发,采用窄缝喷嘴向带钢两面喷射气体,调节风机出口的阀板改变冷却速度,冷却装置分成多个区段,以使带钢宽度方向冷却均匀。

喷嘴喷射的气体中含氢,这能增加导热性,从而可加速一次冷却,冷却速度可达1O--100C/s。

HGJ技术与日本钢管的RQ(辊冷)技术结合可以扩大冷却速度范围达50--150C/s,板形与表面质量比单独R(要好。

新日铁1987年成功地在八幡厂血2机组上使用了H—GJ(技术,其与HGJ不同之处是采用圆柱状喷嘴及挡板,可有效地减轻气体回流,保证带钢宽度方向的均匀冷却,所需电机功率小。

(5)气水双相冷却(ACC):

这是新日铁开发的口琴式气流雾化水冷却喷嘴,并采用了参照模式白适应控制法及卡尔曼过滤法的控制系统•能精确控制冷却终点温度40C±5C及冷却速度。

ACC勺喷嘴有气体侧向喷射窄槽,带宽方向冷却均匀,改变供水流量来调节冷却能力,可保持不同厚度带钢有同一冷却速度。

一次冷却起始温度700C,气水比>0.13Nm/1,AC(需要后续表面处理。

(6)热水淬冷却(HOWAC是新日铁与比利时考柯尔桑布尔钢铁公司联合开发的冷却技术,通过沉没辊的上下移动,使一次冷却的终点温度控制十分简单,并在热水淬系统后设有水雾冷却(一步冷却)用于生产高强度板或镀锡原板,采用HOWAC要后续表面处理。

各种一次冷却技术特点比较见表:

表一次冷却技术特性比较

冷却方法

冷却速度

(C/S)

后续表

面处理

过时效

或回火时间

(min)

适用品

种

设备维

护

带钢板

形

表面质

量

带钢性

能

气冷(GJG

5--30

不需要

3--5

镀锡原

简单

优

优

差

板

高速喷气冷

10--100

不需要

2--4

镀锡原

简单

优

优

良

却(HGJG

板

H-GJG

冷轧板

气水双相冷

50--200

需^<

2--3

冷轧板

复杂

良

良

优

去卩(ACC

冷水淬冷却

500--2000

需^<

1

冷轧板

复杂

中

良

优

(WQ

高强度

板

辊冷冷却

100--300

不需要

2--3

冷轧板

简单

良

中

优

(RC

热水淬冷却

25--150

需^<

2—4

冷轧板

简单

优

良

良

(HOWAC

高强度

板

喷水与辊淬

50--200

不需要

2—

冷轧板

简单

优

良

良

联合

(GJG+RQ

水淬+辊冷

160--1000

需^<

冷