炼钢一厂转炉工艺技术操作规程解析.docx

《炼钢一厂转炉工艺技术操作规程解析.docx》由会员分享,可在线阅读,更多相关《炼钢一厂转炉工艺技术操作规程解析.docx(14页珍藏版)》请在冰豆网上搜索。

炼钢一厂转炉工艺技术操作规程解析

第一部分转炉工艺环节作业标准

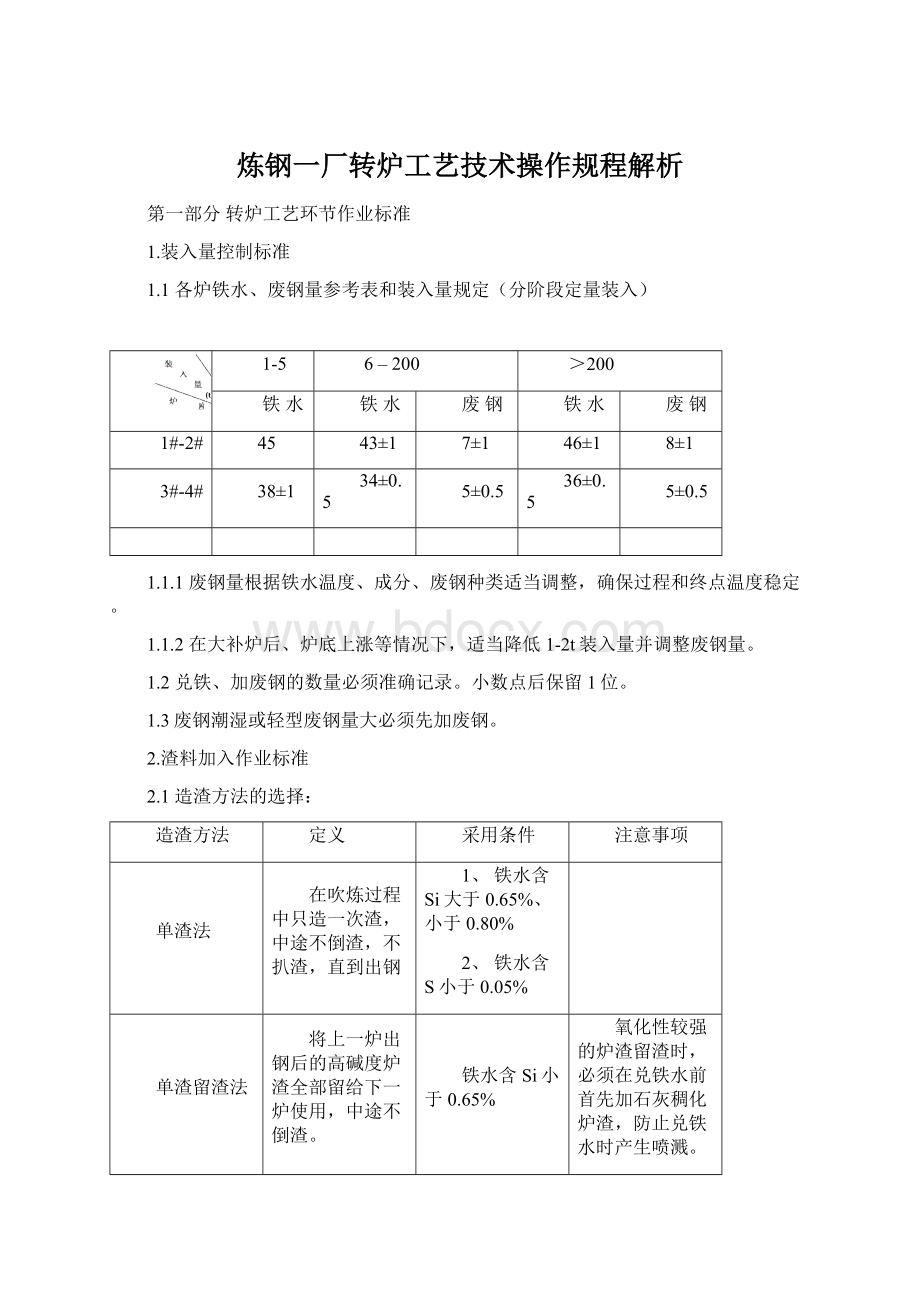

1.装入量控制标准

1.1各炉铁水、废钢量参考表和装入量规定(分阶段定量装入)

1-5

6–200

>200

铁水

铁水

废钢

铁水

废钢

1#-2#

45

43±1

7±1

46±1

8±1

3#-4#

38±1

34±0.5

5±0.5

36±0.5

5±0.5

1.1.1废钢量根据铁水温度、成分、废钢种类适当调整,确保过程和终点温度稳定。

1.1.2在大补炉后、炉底上涨等情况下,适当降低1-2t装入量并调整废钢量。

1.2兑铁、加废钢的数量必须准确记录。

小数点后保留1位。

1.3废钢潮湿或轻型废钢量大必须先加废钢。

2.渣料加入作业标准

2.1造渣方法的选择:

造渣方法

定义

采用条件

注意事项

单渣法

在吹炼过程中只造一次渣,中途不倒渣,不扒渣,直到出钢

1、铁水含Si大于0.65%、小于0.80%

2、铁水含S小于0.05%

单渣留渣法

将上一炉出钢后的高碱度炉渣全部留给下一炉使用,中途不倒渣。

铁水含Si小于0.65%

氧化性较强的炉渣留渣时,必须在兑铁水前首先加石灰稠化炉渣,防止兑铁水时产生喷溅。

双渣留渣法

将上一炉出钢后炉内的高碱度、高温度并含有一定数量Σ(FeO)终渣留下一部分或全部给下一炉使用,吹炼中途倒渣后造新渣

铁水含Si大于0.80%

双渣法操作的关键是倒渣时间,应选择在渣中含磷量最高,含铁量最低的时刻,能达到脱磷效率最高,铁的损失最小的效果;

2.2渣料量以及加入方式和加入时间的确定:

2.2.1渣料量的确定:

在保证终渣R2.6-2.8的基础上,根椐铁水和生铁含Si、P、S及其装入数量、冶炼钢种以及上炉温度、终点渣情况、物料质量等条件确定渣料加入种类和数量。

铁水成分%

白灰Kg

白云石Kg

镁球Kg

0.60

45

20

5

0.70

60

20

5

0.80

65

20

5

2.2.2渣料加入方式:

所有物料基本上可分2-3批加入。

特别是冷却剂、化渣剂在冶炼中期加入时,更要采取小批量多批次的方法。

2.2.3每批渣料加入时间以及加入数量:

2.2.3.1正常情况下,第一批料在降枪开吹的同时,加入白灰总量的1/2-2/3(双渣时加入总量的1/3);镁球、白云石的全部或1/2(双渣时在二批料加入);冷却剂量大时加入总量的1/2,冷却剂量小时在二批料分批加入。

第二批料在Si、Mn反应基本完成,C火焰初起,头批料基本化透时加入剩余的各种物料。

剩余白云石、镁球一次加入;冷却剂、化渣剂、根据化渣和温度情况分批加入,以小批量、多批次为原则,并要求所有物料在终点前3分钟加完。

2.2.3.2当铁水温度特别低(小于1150℃)时,要在降枪开吹30-60秒后再开始加料。

加入方式同正常情况。

3.氧枪操作作业标准

3.1接班后仔细观察相关仪表、确认各种联锁是否正常。

前三炉内必须组织测有效高度和量液面,并记录。

3.2使用氧压和氧气流量的控制要求:

3.2.1总管氧压应在1.0-1.2Mp,使用氧压应控制在0.8-0.9Mp,以确保充分发挥氧枪的设计能力。

3.2.2氧气流量1-2#炉按10000-12000m3/h;3#炉按8500-9500m3/h;4#炉按9500-11000m3/h。

3.3枪位控制:

3.3.1正常枪位的控制基准

炉座枪位

开吹枪位

最高枪位

拉碳枪位

1#-2#

1000mm

1500mm

900mm

3#-4#

800mm

1300mm

600mm

过程枪位控制原则

吹炼时期

原则

特点

要求

操作

前期

早化渣、化好渣、以利于最大限度的脱除S、P。

Si、Mn迅速氧化、渣中SiO2的浓度大,熔池温度不高

石灰尽快地化好

适当加入氧化铁皮球,采用较高枪位

中期

继续化好渣、化透渣、快速脱C、不喷溅、熔池均

强烈脱C

避免“返干

适当提枪,使渣中Σ(FeO)在10%-15%,均匀升温

后期

进一步调整好炉渣的氧化性和流动性,继续脱除S、P,均匀熔池的温度和成分,降低终渣的Σ(FeO)含量。

保证温度和成分均匀

化渣不良时应先适当提枪化渣,在接近终点时,再适当降枪,加强搅拌,降低Σ(FeO

3.3.2开新炉时的开吹枪位应比基准枪位提高100mm,以便加强化渣和对炉衬的烧结。

3.3.3冶炼回炉钢时开吹枪位和过程枪位要比正常基准枪位降低50-100mm。

3.3.4冶炼中碳和高碳钢、复吹工艺正常使用时,拉碳枪位应提高50-100mm。

3.3.5冶炼低碳时拉碳枪位应降低50-100mm。

3.3.6当氧气使用压力低于设计氧压10%-15%时,各期操作枪位必须降低50-100mm。

当氧气使用压力低于设计氧压15%以上时,停止冶炼。

3.3.7拉碳降枪时间必须大于30s,最好大于1min。

低氧压拉碳时,降枪时间必须大于1min,最好大于1.5min。

3.4氧枪操作严禁吊吹,降枪时要缓慢,幅度应控制在100-200mm。

特别是拉碳降枪时,每次动作应控制在50-100mm。

3.5氧枪粘钢时严禁撸枪。

当氧枪粘钢不能涮掉且粘枪位置接近炉口时要及时更换。

3.6吹炼过程中发现氧枪大量漏水,要及时关闭氧气和氧枪水提起氧枪,严禁摇炉。

4.温度控制作业标准

4.1温度控制的基本原则:

前期升温迅速,中期升温平稳,后期按钢种要求温度调整。

4.2过程温度的判断和调整

4.2.1吹炼前期:

主要根据碳火焰上来的早晚判断温度的高低,在2.5-3min碳火焰上来温度属于正常。

前期温度低,可适当降低枪位50-100mm吹炼提温;反之,温度高,可提前加入二批料加以控制。

此期温度易偏低。

4.2.2吹炼中期:

主要根据炉口火焰特征、氧枪进出水温差(与氧枪设计有关,一般应保持在8-10℃)、返干情况判断温度。

此期温度易偏高。

温度高,向炉内追加冷却剂进行调整,但每次加入量应控制在50-100kg。

温度低时,可适当降枪100-200mm提温。

4.2.3吹炼末期(重点):

主要依据炉口火焰、取勺样、看炉膛情况和测温枪测温进行综合判断。

4.2.3.1当终点温度低于要求20℃以内,碳高于钢种要求上限时,可直接补吹提温出钢;温度低超出20℃以上,且碳低于钢种要求中下限时,应加硅铁提温。

硅铁升温0.14℃∕kg吨钢。

但要注意回磷情况和降碳的升温。

一般含C0.20%左右时,每降0.01%的C出钢温度可升高1.5-2℃

4.2.3.2当终点温度高于钢种要求10℃以内,碳符合钢种要求的中下限时,可直接出钢,到吹氩站用干净冷钢调温或延长吹氩时间和镇静时间进行调整;当温度高于要求10℃以上,且C在钢种要求上限时,要适当加入生白云石及白云石后(此时加入的物料必须干燥)降枪点吹降温,并测温取样合适后出钢,严禁使用铁皮球及矿石降温。

4.3各种冷却剂的冷却效应换算值(以废钢冷却效应为1)

废钢

矿石

铁皮

白灰

白云石

生铁

生白云石

1.0

3.0

3.35

1.0

1.05

0.6-0.7

3.0

4.4钢种终点炉内、氩前、氩后温度控制标准

按工艺卡要求执行

4.4.1采用凉包或有包底、包壁结冷钢,可比要求温度适当提高10-20℃。

有包底的包或非复产时的凉包禁止开新机使用。

4.4.2开新炉前10炉以内的温度,要比正常炉炉内温度控制提高10-20℃。

4.5温度控制参考值

4.5.1钢水在炉内镇静温降为2-3℃∕min。

4.5.2吹氩过程温降为20℃左右。

4.5.3正常情况下,出钢温度损失为30-50℃

4.5.4钢水在钢包内镇静温降为0.8-1.5℃∕min,小钢包取上限。

4.5.5各种不同因素的变化对终点温度的影响:

项目

铁水Si

T℃

废钢

铁水量

Fe-Si

包内合金化

变化量

±0.01%

±10℃

±6kg

±1t

1kg∕t

±7kg∕t

影响温度

±1.8℃

±8℃

10℃

±13℃

6℃

10℃

5.测温作业标准

5.1检查测温系统,线无破损、枪头紧固、仪表显示环境温度。

5.2偶头头部无凹陷、纸管完好。

按到枪上与枪头紧密结合,仪表回零,指示灯显示绿色。

5.3不能用枪头顶硬物。

测温时身体不能正对炉口。

5.4测温时枪与钢液面呈30度角,保证插入钢水30cm以上。

5.5钢包测温时,测温枪与水平夹角呈45°-60°插入,插入深度在20-40cm之间。

枪头与包壁和翻腾钢液处距离大于20cm以上。

5.6枪插入钢水测温时间不能超过15秒。

温度显示后快速把枪拔出。

5.7测温完毕,立即换好偶头,准备下次测温。

6.取样作业标准

6.1取样前检查样勺应干燥洁净。

取样时身体不能正对炉口,并且应先将样勺在炉渣中翻转两次均匀挂渣,然后将样勺倒扣与钢液面呈30°角插入钢液约30cm后翻正,再平稳的端出样勺。

6.2取出的样应达到:

样勺满而不裸露钢水,表面有渣层均匀覆盖,勺中钢水应不少容积的2∕3。

6.3样子取出后,选择干燥地面平稳放好。

待炼钢工快速拨去渣子看完钢样后,迅速端起样勺40-50cm高,把钢水均匀细流倒入样模或另一人用洁净铁锨与地面约呈45°角快速配合片取氧化样。

6.4待钢液凝固后,把样勺残钢磕出备用。

7.出钢作业标准

7.1实行前后挡渣出钢。

出钢前加挡渣塞挡前期渣,出钢末期加挡渣球防止下渣。

7.2出钢前要确认合金加料管通畅、旋转灵活。

加合金时,合金加料管要对准钢流。

7.3出钢时,一人摇炉操作一人指挥。

见出钢口圆流出钢时再停止摇炉或缓慢摇炉,避免从出钢口大量下渣和从炉口下渣。

7.4合金加入时间控制:

出钢到1∕3时开始加入合金至出钢到3∕4时加完。

7.5挡渣球加入时间:

根据出钢口的大小决定。

较大时,出钢到1∕2加入。

较小时,出钢到3∕5加入。

挡渣球应加到出钢口上方。

7.6出钢后期,要认真观察钢流情况,既要保证钢水出净,又要避免后期大量下渣。

钢包内渣层厚度应控制在50-80mm以内。

7.7出钢不能过满,钢包液面与包沿距离不小于300mm。

7.8出钢时间控制:

50t转炉不得小于2.5min;40t转炉不得小于2min;

7.9出钢口维护以钢水圆流为标准,否则进行维护或更换。

8.脱氧合金化作业标准

8.1脱氧方法采取钢包沉淀脱氧,炉后喂线微调。

8.2脱氧后钢水氧活度应控制在40-60ppm范围之内。

(特殊钢种按工艺卡执行)

8.3脱氧剂加入原则:

脱氧用的先加,合金化用的后加;不易氧化的早加,易氧化的贵重合金后加。

8.3.1对于普通建筑用钢,可按先强后弱或强-弱-强的顺序加入,但必须充分吹氩。

能保证合金吸收率的稳定。

8.3.2钢种纯净度要求较高或冷轧用料,应按先弱后强的顺序加入。

确保夹杂物的上浮。

8.3.3合金化应本着“死配活加”的原则。

根据装入量准确计量合金数量,但必须根据出钢量和终点C、温度、出钢口、脱氧情况等因素进行调整。

合金加入量计算公式:

合金加入量=钢种规格中限%-终点残余成分%/铁合金中合金元素含量%×合金元素吸收率%×1000

8.4合金化要求:

钢种成分按照工艺卡要求执行

8.5加入时间:

对准钢流出钢1∕3时开始加入到3∕4时加完。

8.6各种合金的吸收率

Si

Mn

Ti

V

Cr

P

Nb

≤0.08

65-75

70-80

45-60

80-90

90-95

与Si的

80-90

0.08-0.15

70-80

75-85

55-70

85-95

90-95

吸收率

-

≥0.16

75-85

80-90

-

90-95

90-95

相同

-

9.吹氩作业标准

9.1吹氩必须采用底吹方式,当底吹不透时,可采用氩棒顶吹,但氩棒必须干燥。

9.2吹氩开气时,要缓慢开启阀门,调整吹氩强度。

用氩棒时必须先开气再降棒。

9.3吹氩强度控制:

吹氩前期1分钟采用大氩气量,之后采用软吹,钢面微微波动即可。

9.4吹氩时间控制:

50t包必须大于8min

40t包必须大于6min

品种钢按工艺卡要求执行。

9.5后吹20s以上或后吹二次以上的钢水,吹氩时间延长2min。

9.5采用顶吹方式时,如氩棒中部漏气或直径小于新棒1/2或长度不足棒长3/5时,必须更换。

9.6采用顶吹方式时,氩棒必须降至最低点或距离包底300-400mm处调整吹氩强度至要求控制范围。

10.冶炼回炉钢作业标准

10.1发生回炉钢必须清楚回炉原因、钢种、数量,禁止折包或隐瞒不报。

10.2处理回炉钢时,装入量必须准确,严禁超装。

10.3满包钢需要回炉处理时,必须分二次回炉,每次回炉钢量不能超过装入量的一半。

10.4处理低温回炉钢必须在20min以内完成,以防温度损失严重造成钢包不能使用。

10.5大约3t回炉钢相当于1t废钢的冷却效应。

10.6当回炉钢量大,温度不足时,可采用加入Fe-Si提温。

禁止干吹。

10.7回炉钢的冶炼:

10.7.1按补充的铁水的成分和数量配加渣料。

回炉钢量大时,渣料可一次加入。

终渣R按2.8-3.0控制。

10.7.2枪位控制要比正常冶炼时降低50-100mm,保证熔池搅拌均匀,但要防止烧枪和金属喷溅。

10.8冶炼回炉钢注意终点脱氧和合金化。

钢水氧化性比较强,不能造成翻包。

合金吸收率比正常时偏低5%左右。

同时注意考虑钢中余Mn。

余Mn可按30-40%考虑。

10.9冶炼的回炉钢水禁止开新机使用。

11.冶炼高S铁水的作业标准

11.1高S(≥0.050%)铁水不能冶炼品种钢。

同时,加强生产组织协调,保证炉机匹配。

11.2当在冶炼终点发现S高时,必须及时采取措施处理,倒掉一部分终渣,从造新渣。

当氧化样低于工艺卡内控要求时,方可出钢。

11.3当铁水S高,按正常冶炼不能满足钢种需要时,必须采用双渣操作。

渣料白灰最多可加入120㎏/t。

同时,可加入Mn-Si帮助去S。

11.3.1装入量按正常装入量的95%装入,降低废钢比到10%。

废钢采用优质废钢。

当铁水S≥0.070%时,采用全铁水炼钢。

11.3.2冶炼过程要全程化渣,可按3-4kg/t钢加入萤石,保证渣子良好的流动性,创造脱S的条件。

11.3.3过程温度控制要高些。

终点温度按钢种上限控制出钢。

11.3.4终渣R按3.5-4.0左右控制。

合金化时,Mn按中上限配加。

11.4高S铁水冶炼的钢水必保吹氩时间≥5min,喂Ca-Si线1m/t,并在吹氩站调整好温度。

11.5在吹氩站用定氧枪定氧,控制钢水的氧活度在40-60ppm范围以内。

12.氧枪漏水更换及倒氧枪作业标准

12.1氧枪漏水成线时,必须及时倒枪更换。

12.2倒氧枪时,电钳工到现场监护操作工操作。

并确认每步操作正确。

12.3首先确保氧枪能提出氮封口,并提到最高点。

同时,把高压水、氧气、氮气转换到备用氧枪。

12.4提到最高点后,拔横移小车出固定销,开动横移小车,把备用氧枪与滑道对正,插好横移小车的固定销,降枪。

12.5降枪时,氮封口处有专人扶枪并指挥。

氧枪降到氮封口以内后,确认烟道内无粘钢顶卡,氧枪钢丝绳卷曲规范、无压绳、乱绳,高压水、氧气、氮气正常后转入正常操作。

13.转炉维护标准

13.11、主任要每天观察炉况,及时调整操作。

炼钢工、渣料工、一助手要炉炉观察炉况及终渣情况,做到看好渣、调好渣、溅好渣。

13.2溅渣终渣成份:

碱度控制在2.6-2.8,若炉况不佳可适当提高。

渣中氧化镁含量为8—12%,氧化铁含量控制在FeO<15%,后吹钢水的炉渣FeO偏高可提高MgO到11%-13%,以提高炉渣耐火度。

13.3溅渣渣量:

根据铁水Si及加入的渣料多少,控制留渣量,加入的渣料不多时,在倒炉测温取样时,尽量少倒渣;加入的渣料较多时,在倒炉测温取样时可多倒些渣,以利于溅渣。

13.4溅渣时间:

一般控制在2-3分钟左右,一次倒炉的炉渣粘度合适,留渣量合适,一般在2分钟即可溅好,后吹的炉渣,氧化性强,在溅渣时需加100-200公斤镁球先调渣,待加入的镁球熔化后,渣子变粘,再进行正常溅渣,时间控制在3分钟左右。

条件允许可适当延长。

13.5溅渣枪位:

出完钢,摇正炉体,先高枪位放氮气10-20秒,初步将渣子及炉膛打凉(适宜溅渣)。

根据炉衬的侵蚀情况,有针对性的溅渣。

溅熔池、耳轴,则枪位按上限控制;溅炉帽,则枪位按下限控制;正常情况下,则上下匀速动枪,以期做到炉衬溅渣层厚度均匀。

13.6大小面根据实际情况可进行挂渣操作,挂渣无效时及时安排垫料,避免小面出钢不净影响溅渣效果。

13.7加强操作,杜绝高低温钢,减少高氧化渣对炉衬的化学侵蚀。

13.8铁水铁块S高时,调整渣料和R或调锰铁提高脱硫率,避免严重后吹侵蚀炉衬。

13.9生产组织保证氮气压力在10Mpa以上,溅渣使用充足。

杜绝因生产事故造成的泡炉发生,泡炉时间不得超过20分钟。

14.喷溅的预防与控制

14.1预防喷溅的原则:

(1)控制好熔池温度,保证前期温度不过低,中、后期温度不过高

严格避免熔池温度突然降低

(2)保证脱碳反应均衡地进行,消除爆发性的脱碳反应。

(3)控制好渣中(FeO)含量,保证渣中(FeO)不出现积聚现象,以避免炉渣泡沫化程度严重,或引起爆发性的碳氧反应。

14.2前期喷溅及控制

(1)泡沫渣形成过多溢出炉口时形成喷溅,泡沫渣形成的条件有:

①表面张力。

刚开吹炉渣粘度大,温度低,表面张力大,减小表面张力利于炉渣泡沫化。

②粘度。

合适的粘度使CO气泡稳定,促进泡沫渣形成,粘度的大小取决于炉渣碱度和熔池温度。

③脱碳反应速度快时有利于泡沫渣的形成。

(2)影响炉渣泡沫化程度的因素有(FeO)、碱度、脱碳速度及渣量四方面:

①(FeO)的影响。

降低前期(FeO)的生成量,使熔池温度尽快升温。

②碱度的影响。

碱度在1.5-1.7时炉渣泡沫化程度最大,尽量避开这一碱度范围。

③脱碳速度。

使脱碳速度保持平稳,避免爆发性碳氧反应。

④前期渣量。

渣量大时必然导致泡沫渣总量增加。

(3)在实际生产中,炉前操作者通过控制氧压、枪位、造渣材料加入方法来控制(FeO)、脱碳速度及炉渣碱度。

①开吹氧压应偏高,枪位应尽可能低,增加直接传氧,加快碳氧反应速度,减少渣中(FeO)的富集。

②随着冶炼进行,碳氧反应激烈可观察到炉口有渣片溅出,这时应根据火焰变化及炉口甩渣情况逐步提枪并减小氧气压力。

硬吹→软吹

③随着脱碳进行,渣中(FeO)以间接传氧的方式被消耗掉一部分,炉渣泡沫化程度逐渐降低,此时应逐渐低枪位,保持合理的(FeO)含量。

④石灰加入应使熔池碱度满足吹炼要求,开吹的同时加入一定数量的造渣材料,尽量提高熔池前期碱度,超过最有利于炉渣泡沫化的碱度范围。

⑤减少前期渣量,将上炉钢富含S、P的炉渣倒入渣罐。

2、中、后期喷溅及其控制

(1)后期喷溅的分类

爆发性喷溅:

指由于操作上的原因抑制了碳氧反应,(FeO)大量聚积,当渣(FeO)超过20%时,由于中、后期温度较高,碳的氧化反应重新以更猛烈的速度进行,瞬间排出大量CO气体,巨大的搅拌能量夹带着金属液和炉渣瞬时从熔池排出。

(多发生在处理返干和氧枪熄火时)

泡沫渣喷溅:

指由于枪位长时间偏高,使(FeO)的生成速度大于(FeO)的消耗速度,造成(FeO)聚积,此时炉渣中大量的CO气泡不能自由移动和聚合长大,不能顺利从炉渣中排出,导致液态渣体积持续增加而从炉口溢出。

(2)后期喷溅的主要原因:

渣中的(FeO)和熔池温度控制不当,而枪位和氧压是影响渣中(FeO)含量的主要因素。

(3)调整枪位和氧压来处理返干

枪位合适时,渣中(FeO)的消耗与生成保持平衡,炉渣既不返干,也不喷溅。

炉渣返干时,首先提高枪位,视返干程度降低氧压。

火焰变软后,首先降低枪位,待火焰稳定后,再提高氧压。

总之,处理返干的全过程都应使熔池保持较低的脱碳速度。

(4)冷却剂使用过程要注意喷溅的发生

冷却剂的作用:

一是降低熔池温度;二是增加渣中(FeO)。

处理方法:

①熔池温度偏高时,向熔池中加入冷却剂,补充渣中(FeO),并适当降低熔池温度,避免因熔池温度剧烈上长使炉渣返干。

②熔池温度偏低时,采用调整枪位和氧压的方法使渣中(FeO)的生成和消耗保持平衡,使吹炼操作平稳运行。

第二部分铁水预处理操作标准

1.操作前的准备

1.1打开脱硫站供电总电源,给相关系统供电。

1.2检查其它各种能源介质的供给情况,如氮气等,是否符合需要的参数。

1.3检查喷吹罐和储镁仓中存料情况,如果料量偏少,应当及时补充加料。

1.4检查所有机、电、液设备的状况,是否处于可使用的完好状况。

1.5按照润滑和维护的要求进行工作前的必要的润滑和维护工作。

1.6联系铁水罐,了解铁水情况、重量反馈至主控室。

1.7联系吊车,吊车应当将铁水情况。

1.8检查渣罐车及渣罐是否到位。

2.操作工艺:

2.1将铁水罐倾翻车开到处理工位。

2.2进行测温取样操作。

铁样必须无夹渣、无气孔。

2.3将铁水罐号、初始硫值、铁水重量、目标硫值、预定的喷吹速度都输入专家系统,然后即可启动喷吹按钮进行自动喷吹。

2.4喷吹完成后再次操作测温取样。

2.5然后操作扒渣机和倾翻铁水罐进行扒渣作业。

2.6完成扒渣后扒渣杆收回、铁水罐回复直立,开动铁水罐车至待罐位,等待吊车吊运铁水罐至转炉。

3.发生报警时应采取的措施

3.1喷吹罐中料量少于设定值(50kg)时:

在操作室有声光报警,应当采取的措施:

立即按动自动上料按钮,即可按照程序从储镁仓向喷吹罐供料。

3.2储镁仓中料量少于设定值(500kg)时:

在操作室有声光报警,应当采取的措施:

立即调度汽车载颗粒镁料袋至现场,操作悬臂吊,吊料袋到高位料仓,打开蝶阀,向储镁仓加料。

3.3喷吹罐前氮气压力低于设定下限值(0.5MPa)时:

在操作室有声光报警,应当采取的措施:

立即与供气部门联系,要求增加氮气压力。

同时应当检查脱硫站氮气管路或阀门有无泄露等情况。

4.脱硫处理中应当注意的事项及发生故障时应采取的消除故障的方法

4.1密切观察喷吹中铁水翻腾的情况,如果过于激烈,有较多的铁水喷溅,应当分次、微小地调小氮气压力,调一次后观察情况再决定是否第二次调整。

切勿连续或大幅调整,以免由于压力低造成堵枪。

如果铁水翻腾趋于平静,说明有堵枪的趋势或者已经堵枪。

4.2密切观察喷吹罐电子秤残料量的变化和喷吹量流量表,如果发现变化缓慢甚至停止,说明有堵枪的趋势或者已经堵枪;

4.3堵枪的原因主要有:

4.3.1给料速度过大;

4.3.2氮气压力波动过大或氮气压力下降;

4.3.3颗粒镁料中有大的异物;

4.3.4输镁管路中有异物,包括法兰中密封垫位置偏移,造成通道减小;

4.3.5输镁管路曲率半径过小,造成输送镁粒困难;

4.3.6喷镁操作程序发生错误;

预防堵枪就必须对上述各点密切注意,妥善掌握和排除造成堵枪的问题。

4.4发生堵枪的处理方法

4.4.1立即提升喷枪到上极限,同时打开助吹阀门,停止给料电机工作,关闭主吹阀门;