11011工作面作业规程111.docx

《11011工作面作业规程111.docx》由会员分享,可在线阅读,更多相关《11011工作面作业规程111.docx(26页珍藏版)》请在冰豆网上搜索。

11011工作面作业规程111

第一章地质概况

一、工作面井上、下位置

11011工作面地面对应位置位于中柴厂村北丘陵上,地面标高185.9m,地面无任何建筑物,河流,池塘,不影响工作面掘进和回采。

11011工作面井下位置位于我矿运输下山北侧,煤层底板等板等高线-129m~-154m间,上部为工业广场保护煤柱,下部为11012工作面(已采),北部为F531断层。

二、工作面煤层情况

(一)煤层

煤层是煤矿开采的对象,11011工作面所开采煤层为二叠系山西组下部的二1煤层,煤层产状:

走向近南北,向东倾斜,倾角15°~27°,平均25°30ˊ。

根据鹿21,鹿61钻孔资料,该区煤层厚度在3.2~5.4m之间,平均煤厚4.3m,顶分层厚度为2m,煤层稳定,结构简单,为稳定可采的单斜煤层,。

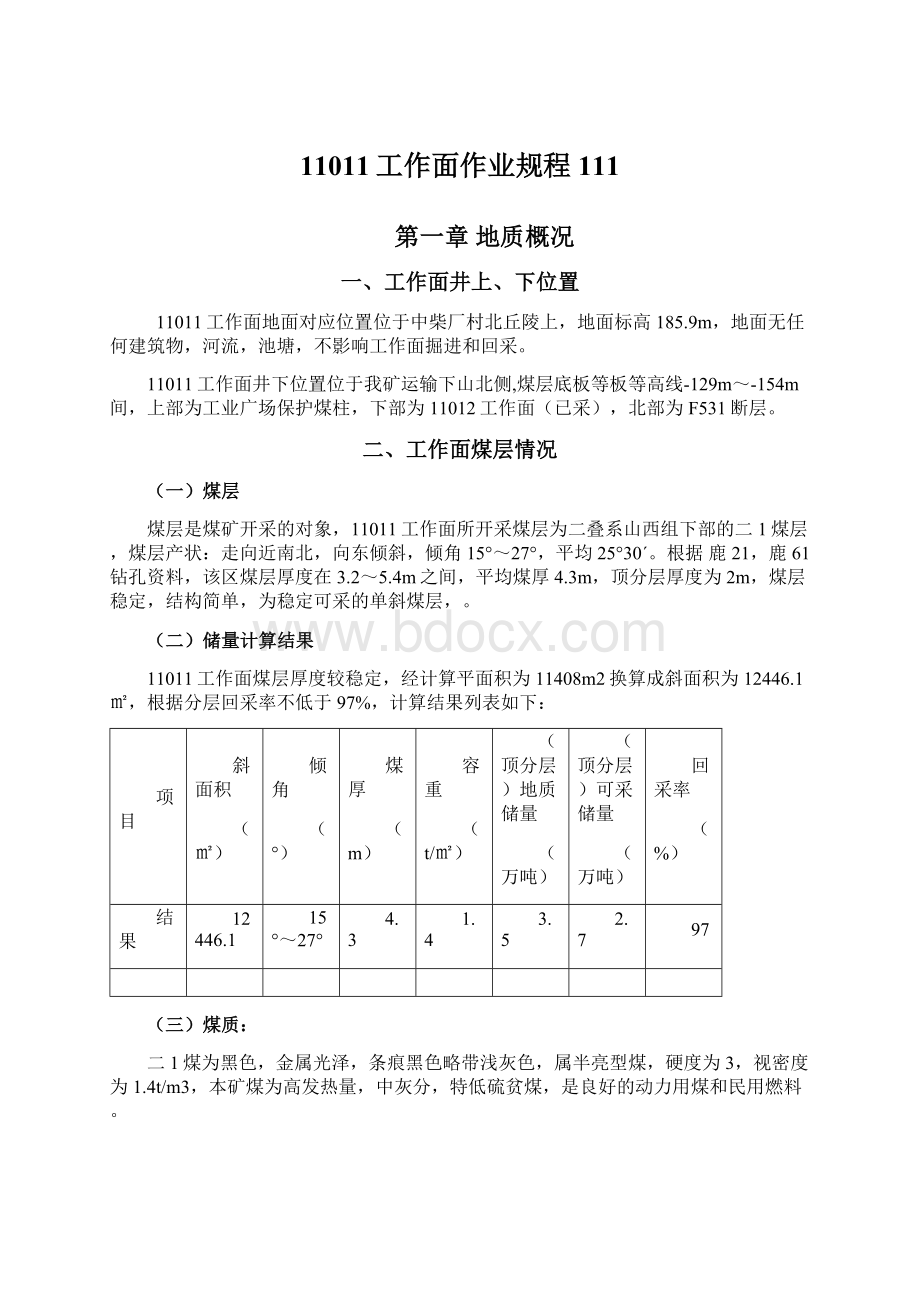

(二)储量计算结果

11011工作面煤层厚度较稳定,经计算平面积为11408m2换算成斜面积为12446.1㎡,根据分层回采率不低于97%,计算结果列表如下:

项目

斜面积

(㎡)

倾角

(°)

煤厚

(m)

容重

(t/㎡)

(顶分层)地质储量

(万吨)

(顶分层)可采储量

(万吨)

回采率

(%)

结果

12446.1

15°~27°

4.3

1.4

3.5

2.7

97

(三)煤质:

二1煤为黑色,金属光泽,条痕黑色略带浅灰色,属半亮型煤,硬度为3,视密度为1.4t/m3,本矿煤为高发热量,中灰分,特低硫贫煤,是良好的动力用煤和民用燃料。

(四)煤层顶底板:

1、二1煤层顶板:

伪顶为黑色泥岩,层面含碳质,较易冒落,厚度0.1~0.45m,平均0.2m,直接顶为砂质泥岩,厚度1.4~5.4m,黑色及灰黑色,老顶为砂岩,厚度10~20m,灰—灰黑色,中粒结构,矿物成分以石英为主。

2、二1煤层底板:

直接底为砂质泥岩,厚度5.85~9.31m,深灰色,致密,呈带状,老底为深灰色或浅灰色厚层状细、中粒石英砂岩,层理较发育,层面含有白云母星片,厚3.63~5.5m。

直接底板抗压强度为29.6~40.5Mpa,稳定性好。

(图1-2-111011工作面煤层顶底板柱状图)

三、地质构造

地质构造是影响工作面正常回采的重要因素之一,它是其它地质变化的控制因素,直接影响工作面回采进度和管理,11011工作面根据上、下顺槽、切眼掘进期间收集的地质资料,该工作面属单斜构造,地质条件比较简单,在靠近F531断层附近,可能出现派生、伴生小断层,将对回采有不同程度的影响。

(一)水文地质

11011工作面煤层顶板为厚度5.4米的砂质泥岩隔水层,回采过程中局部会出现顶板淋水现象,煤层老底为4.48米的砂岩,含水性弱,回采过程中底板局部有渗水现象。

根据下部以采11012和11031工作面情况,估计工作面涌水量1~2m3/h,该工作面北侧为F531断层,主要水源为第三系砾岩裂隙水,二1煤层顶板砂岩含水层,由于距第三系砾岩含水层隔水层较厚,顶底板砂岩含水层含水性弱,低洼处容易造成积水,施工单位提前做好疏排水准备工作。

煤层顶底板砂岩水属于静储量,无补给水源,对安全施工不会构成水患威胁。

(二)岩浆侵入体、河流冲刷带对煤层的影响

11011工作面,通过相邻所开采工作面已开采资料证实,该地区未发现有陷落柱和岩浆岩侵入体,亦未发现河流冲刷带及其特征,所以该工作面开采不受上述因素影响。

(三)瓦斯含量及涌出量

是一种多成份的混合气体,主要由煤层气构成的以甲烷为主的有害气体,是从煤体裂隙中释放出来的。

根据11011工作面切眼掘进期间所揭露资料分析,回采初期瓦斯不稳定,预计在回采期间瓦斯绝对涌出量为1.59m3/min,相对瓦斯涌出量为2.95~16.11m3╱t。

在回采时,断层处加强顶板管理,煤质较软,严防空顶,一旦空顶很容易造成局部瓦斯聚集,为防止局部瓦斯涌出突然变化,建议加强瓦斯监测及工作面通风管理,以防瓦斯超限。

该工作面煤尘具有爆炸危险性,爆炸指数为14.7%,煤层属三类不易自燃煤层。

无热害影响属正常区域。

第二章采煤方法及回采工艺

一、工作面巷道布置平面示意图(图2—1)

二、采煤方法

(一)该工作面上、下顺槽沿煤层顶板布置,采顶分层,属走向长壁后退式炮采采煤法,人工打眼放炮落煤,人工装煤,全部垮落法管理顶板。

(二)该工作面采用工作面支护使用长2.4m的π型梁配合DW22-300/100型单体柱,对棚两梁六柱支护顶板,根据支架参数及煤层厚度,采高定为2.0m。

三、回采工艺

(一)工艺流程

1、π型梁支护回采工艺流程:

联网→打眼装药→爆破→串主梁(对棚靠近上顺槽侧的一架为主梁)护顶→出煤→串滞后梁放顶→推槽打柱→采缺口。

工作面采煤架棚串梁示意图(图2-3-1)

(二)落煤方式

1、打眼爆破方式:

采用ZQS-40/1.6气动手持式钻机人工打眼,使用毫秒电雷管引爆乳化炸药爆破落煤。

2、炮眼布置:

采用二排齐眼(图2-3-2)

3、爆破说明书

眼

名

眼深(m)

眼距(m)

炮眼角度

装药量

封泥长度(m)

水炮泥(个)

毫秒管段号

联线方式

炸药型号

雷管型号

仰角(°)

俯角(°)

水平角(°)

重

量

(g)

顶眼

1

1.0

10

80

140

0.5

1

2#

串

联

直径32三级

乳

化炸药

毫秒

延期电雷管

底眼

1.2

0.5

10

80

300

0.5

1

1#

4、爆破说明

(1)班组长配合放炮员根据工作面的顶板情况和煤的硬度适当调减药量,以保证良好的爆破效果,采用正向装药,严禁反向爆破。

(2)在任何情况下,必须确保煤层中最小抵抗线不小于0.5m,岩层中不小于0.3m,否则,严禁放炮。

(3)施工期间,区队技术员要根据工作面实际情况,及时修改爆破说明书。

(4)爆破工严格按爆破说明书作业。

5、打眼要求

(1)打眼一般按炮眼布置图进行作业,打眼前要认真检查顶板及煤壁、支架情况,确认无危险时,方可进行打眼作业。

(2)打眼距装药的安全距离不少于5m。

(3)打眼时,工作面运输机必须停电落锁,挂停电牌并派专人看守开关。

(4)打眼必须在完好支架下进行作业,并严格执行敲帮问顶,找掉活煤,以防片帮、掉煤伤人

6、爆破要求

(1)爆破一般按爆破说明书要求进行打眼装药,装好的炮眼雷管脚线要拧结成短路置于眼口处,并要有人站岗。

(2)封填炮眼必须使用水炮泥,水炮泥以外用粘土封填,封填长度不少于0.5m,严禁用煤粉和其它杂物封填炮眼。

(3)工作面可采用分段装药,段与段装药间隔安全距离为3m,每段装药的长度不超过3~6m,一次装药一次起爆,工作面只准使用一个放炮器拉炮。

(4)放炮站岗撤人的安全距离进风侧直线不少于30m,拐弯不少于20m,破岩处进风侧直线不少于100m,拐弯不少于75m;将回风侧所有人员撤至进风巷。

(5)工作面放炮严格执行“一炮三检”(是指装药前、放炮前和放炮后检查瓦斯情况)和放炮前后洒水灭尘制度;坚持执行“四人联锁放炮”制度,在执行“三人连锁”(放炮前,放炮员将警戒牌交给班组长,由班组长派人警戒,检查顶板与支架情况,确认无问题后,下达放炮命令,并将自己携带的放炮命令牌交给瓦斯员,瓦斯员经检查瓦斯、煤尘合格后,将自己携带的放炮牌交给放炮员,放炮员发出放炮口哨进行放炮,放炮后,三牌物归原主)放炮制的基础上,每次放炮都必须有电工在“一炮三检”本上签字,并注明“已停电”,只有在电工签字后方可放炮,否则不得放炮,通电后遇有拒爆情况时,爆破工先取下把手或钥匙,并将爆破母线从电源上摘下,扭成短路,至少等15分钟,才可沿线路检查,找出拒爆的原因后方可重新起爆,处理拒爆、残爆时,必须在班组长指导下进行,并应在当班处理完毕,处理拒爆时在距拒爆炮眼0.3m以外另打与拒爆炮眼平行的新炮眼,重新装药起爆,严禁用镐刨或从炮眼中取出原放置的起爆药卷或从起爆药卷中拉出电雷管,爆破工收集未爆的电雷管,在拒爆处理完毕以前,严禁在该地点进行与处理拒爆无关的工作。

(6)放炮时,工作面运输机开关停电闭锁,所有人员必须撤至进风流安全地点,待炮烟吹净后方可进入。

(7)放炮时,班长负责派人站岗拉警戒线,并严格执行站岗“去二回一”的制度,站岗人员只有接到班长撤岗命令后方可撤岗,且撤岗联系人必须为原联系人员。

(放炮站岗示意图2-3-3)

(8)放炮前工作面的支架必须保持完好,支柱迎山合适有力(为工作面坡度的1/6~1/8),单体支柱初撑力不低于40KN,泵站压力为18MPa,否则不准放炮。

(9)火药箱放置在下顺槽必须在安全口30m以外,支架完好无淋水附近无电器设备的地点,且箱体完好无损,有鼻落锁。

(10)工作面装炮所剩余火药必须及时送交,并入箱落锁。

(11)各小班从火药库领运到的火药,必须清点入箱落锁,不准乱扔乱放,工作面所用剩余火药必须及时送交火药库。

(12)放炮信号的规定:

两短声(间断发出)放炮撤人信号;

起爆信号先发一长声,回头向放炮地点看,确认无人后,再发两短声起爆;

三短声(间断发出)解除警戒信号。

7、装煤方式

(1)除爆破自装外,其余采用人工装煤。

(2)爆破落煤后,必须及时前移主梁护顶,然后方可人工装煤。

(3)工作面装煤时,人员必须在完好的支架下进行,不得在伞檐下作业,处理伞檐要求边蹿主梁边用手镐处理,处理伞檐超前距离不大于200mm,当所装煤块直径在200mm以上时,必须砸烂打碎方可装入工作面刮板运输机。

8、运煤方式

(1)工作面使用一部刮板运输机运至下顺槽,下顺槽使用二部刮板运输机、运至溜煤眼,放至皮带下山皮带上。

(2)运输信号,采用声光信号且灵敏可靠。

(3)信号规定:

①两短声为开。

②一长声为停(直到停止为止)。

③三声倒转。

(4)煤墙装药前,将工作面运输机开空,装药时不准开动工作面刮板运输机。

9、支护形式(表2—1)

10、移溜方式

(1)移刮板运输机采用移溜器适当掌握推进速度,移刮板运输机前应将浮煤清净。

(2)移刮板运输机自上而下或由下向上整体推移,也可从中间向两端推移,严禁从两端向中间推移,移刮板运输机必须在运输机停机状态下进行;开关挂停电牌,并指派专人看守,严防其他人员误操作。

(3)移刮板运输机采用两个以上移溜器交错顶移,当移到距刮板运输机机头15~20m时,停止移刮板运输机,回撤机头处煤墙侧支柱,然后移机头(采用移溜器,将刮板运输机槽剩余部分和机头同时移到规定位置,将机头支稳,打上机头压戗柱),移好后按规定在机头老塘侧打柱。

(4)移机头时下顺槽跟面刮板运输机要停止运转,切断电源开关停电落锁挂停电牌,并派专人看守。

(5)下顺槽跟面刮板运输机切机尾困难时,可落后切顶线0.5m。

(6)移刮板运输机时验收员拉线,按线推刮板运输机,保证工作面刮板运输机平直。

11、放顶方法

(1)上、下端头工作面及上、下隅角放顶采取人工回柱放顶,边移滞后梁边放顶;上、下端头工作面及上、下隅角清净浮煤后,先摘掉老塘侧单体柱,移至煤墙处,再慢慢降落前边柱,最后落中间柱,待滞后梁脱离顶板后及时前窜放顶,放顶工作不少于3人协同作业,2人放液回柱,一人观顶。

(2)前移后的梁头和主梁头对齐,打好支柱,确保每对棚梁不少于6根柱,放顶由下向上进行,放顶前所有支柱必须二次补液。

(3)为确保上、下端头支架的稳定性,所打支柱必须迎山有力,其支柱初撑力不小于40KN且柱底打在硬底上。

(4)上、下端头及工作面、上下隅角所用单体柱柱头必须用金属小链拴好,另一端用金属钩挂在顶网上,以防倒柱伤人。

(5)放顶时发现塑料网破口较大,必须及时补网联网,以防止顶板事故发生。

12、设备及工具配备一览表(表2—2)

(1)上顺槽应备用木料3m3,规格φ16cm×2m半园木板梁40块,φ16cm×1m半园木板梁40块,穿枇(φ16cm×1.5m均匀四分带尖)60块,背木2车,塑料网200卷,黄土一车,备用单体柱40根,2.4m长л型梁40根,备用槽20节。

(2)上述备用材料均放在上顺槽距工作面40m以外,分类码放整齐,并挂牌管理。

13、假顶铺设

(1)铺设塑料网一层(顶网),网的规格1.5m×2m,铺网要求伸展铺平,网头、网边对接,提高网的利用率。

(2)联网使用塑料绳,要求扣扣相连,严禁隔扣,网边经常保持超前梁头200mm以上。

(3)工作面顶网必须与上、下顺槽网联接好。

14、支架工序进行的顺序和其它配合方式

(1)工作面放炮前必须联好顶网并卷起吊挂在顶板上,放炮落煤后前移主梁护顶,π型梁前移长度不少于1m,主梁老塘侧支柱升至顶板,背木直径不小于40mm,每循不少于4根,护好顶后清煤,清净煤后将靠老塘侧支柱移至煤墙根起紧升牢,然后前移副梁,将副梁老塘侧支柱移至煤墙处,起紧升牢,初撑力不少于40KN,并坚持拉线打柱,并保证π型梁始终垂直煤墙,不留伞檐煤,工作时严格执行敲帮问顶制度,并随时检查工作地点周围的支架以及顶板情况,严禁在空顶下作业,所有支架必须架设牢固,支柱初撑力不低于40KN,工作面无卸载柱。

第三章生产系统

一、概述

该工作面上、下顺槽及工作面的长度分别为:

180m、220m、65m,工作面上顺槽支护材料为:

规格为2200×2200mm11#矿用工字钢梯形棚单棚支护,棚距400mm,柱腿扎角为76°,净高1940mm,底净宽为2967mm,周边铺设单层塑料网,网与网之间搭接压茬为100mm,用塑料绳逐扣相联,背木采用规格为:

φ40×630㎜的荆棍,背木间隔300mm一根,顶为8根,两帮分别为7根,共22根,要布置均匀水平成一条线,背木必须要刹紧背牢,不得松动。

木撑杆每棚6根,其规格为Φ40mm荆棍,距梁头200mm处各打一根,距柱头和柱底板200mm处各打1根,木撑杆要打设牢固并成一条直线;工作面下顺槽采用11#矿用工字钢顺山棚单棚支护,棚距400mm,柱腿扎角为75.5º,净高2010mm,底净宽为3146.5mm,周边铺设单层塑料网,网与网之间搭接压茬为100mm,用塑料绳逐扣相联,背木采用规格为:

φ40×630㎜的荆棍,背木间隔300mm一根,顶为8根,长腿帮为8根,短腿帮为6根,共22根,要布置均匀水平成一条线,背木必须要打紧背牢,不得松动。

木撑杆每棚6根,其规格为φ40mm荆棍,距梁头200mm处各打一根,距柱头和柱底板200mm处各打1根,木撑杆要打设牢固并成一条直线。

(图3—1)

二、工作面设备布置示意图(图3—2)

三、生产系统

(一)运煤系统:

(图3—3)

1、运煤路线工作面→下顺槽→溜煤眼→运输下山→主井大巷→主井→地面皮带→煤场

2、运输设备型号、台数、安装位置

沿工作面倾向长度,π型钢梁下靠煤墙(老塘)铺设一部SGW—40改型刮板运输机约65m;下顺槽铺设一部SGW—40改型刮板运输机长度约75m;跟面槽铺设SGW—40改型刮板运输机长度94m。

(二)安全技术规定

1、工作面采用驱动装置位于下端头。

2、SGW-40改刮板机采用单机驱动。

(三)运料系统(图3—4)

1、运料路线

地面→副井→副井大巷→轨道下山→三风眼→11011上顺槽料站。

2、材料管理见前述设备及工具配备一览表(2-2)备注说明

3、安全技术管理规定见材料管理和假顶铺设

人工运料时,相距不得小于10m,照前顾后,协调一致,严防事故发生。

(四)通风系统

1、通风路线

新风:

主井→主井大巷→运输下山→11011下顺槽进风绕道→11011下顺槽→11011工作面。

乏风:

11011工作面→上顺槽→回风下山→总回风巷→风井→地面

2、通风路线及系统示意图(图3—5)

3、风量计算:

按回采工作面回风流中瓦斯的浓度不超过1%的要求计算

Q采=100×q采·KCH4=100×1.59×1.5=238(m3/min)

式中Q采-----回采工作面实际需要风量

q采-----回采工作面回风巷风流中瓦斯的平均绝对涌出量(根据-11011工作面临近工作面回采期间瓦斯涌出量及11011回采工作面上、下顺槽掘进期间瓦斯涌出量,预计绝对瓦斯涌出量1.59m3/min

KCH4---瓦斯涌出不均衡系数(取值范围1.35~1.5)取1.5

按工作面温度选择适宜风速进行计算

Q采=60×V采×S采=60×1.0×3.96=237.6(m3/min)

式中:

V采----采煤工作面风速1.0m/s

S采----采煤工作面的平均断面3.96m2

按工作面同时作业人数和炸药量计算

按回采工作面同时作业人数

Q采=4N=4×54=216(m3/min)

N----工作面最多人数54人(其中多出6人包括瓦斯检查员、安检员、放炮员、其他突击检查人员等)

式中4-----规程规定每人每分钟用风量。

按炸药量计算

Q采=25A炸=25×4.05=101.25(m3/min)

式中25----每公斤炸药爆炸后所需风量。

单位m3/min.Kg

A炸-----一次同时起爆药量(拉炮长度6m)取4.05Kg。

风速验算:

工作面风量取最大值Qmax=350(m3/min)

V=Qmax/S=350/(3.96~8.51)

=1.47~0.68m3/s

所以0.25>规定。

(五)通风系统管理措施

1、该工作面通风设施由施工单位负责看管,通风区负责日常维修,专职瓦斯检查员负责监督巡视,一旦发现风量减小、风流倒向,工作面立即停止生产及时查明原因,向有关部门汇报并采取措施予以处理。

2、工作面应根据实际需要随时测风,每次测风结果应记录,并通知现场施工人员。

及时送报相关业务科室、矿分管领导和矿技术负责人。

3、根据测风结果采取措施,进行风量调节。

(六)瓦斯管理措施

1、工作面的风流控制设施必须可靠,通风断面不得小于设计断面的85%,否则,应及时安排人员扩修(在检修班进行施工)。

2、加强通风管理,通风区配备专职瓦斯检查员,一班三检查,并填写在现场记录牌上,并严格执行现场交接班制度。

3、工作面上隅角严禁落后,瓦斯检查员在工作面上端吊挂风帘,以防上隅角瓦斯聚积。

4、当工作面风流中瓦斯浓度达到1%时,必须停止作业,撤出人员,切断电源,进行处理。

因瓦斯超限停电的电器设备,都必须在设备附近20米范围内瓦斯浓度下降到1%以下时,方准送电,开动机械。

5、放炮地点附近20m以内风流中瓦斯浓度达到1%时,严禁放炮。

6、工作面及上、下顺槽内,体积大于0.5m3的空间,局部聚积瓦斯浓度达到2%时,附近20m以内,必须停止工作,撤出人员,切断电源,进行处理。

(七)瓦斯监控设施的安设和管理

1、探头T1---回采工作面风流中的瓦斯传感器,T1距工作面的距离始终保持不大于10m,垂直吊挂,距顶板(顶梁)不大于300mm,距巷道帮不小于200mm,CH4报警浓度≥1%,断电浓度≥1.5%,复电浓度<1%,断电范围:

工作面及其回风巷内全部非本质安全型电气设备。

2、探头T2——回采工作面回风巷中的瓦斯传感器,T2距回风下山10m—15m,垂直吊挂,距顶板(顶梁)不大于300mm,距巷道帮不小于200mm,报警浓度≥1%,断电浓度≥1%,复电浓度<1%,断电范围:

工作面及其回风巷内全部非本质安全型电气设备。

3、探头T3——工作面上隅角瓦斯传感器,垂直吊挂,距顶板(顶梁)不大于300mm,距巷道帮不小于200mm,距切顶线200mm~300mm,报警浓度为≥1%,断电浓度≥1.5%,复电浓度<1%,断电范围:

工作面及其回风巷内全部非本质安全型电气设备。

4、CO传感器(T4)----T4距工作面总回风巷10m—15m,报警浓度≥0.0024%,报警时,由跟班干部或班组长负责将工作面及其回风巷内的所有人员选择最近路线撤至进风巷。

5、跟班干部、班组长、井下电钳工必须佩戴便携式瓦斯报警仪,当工作面CH4浓度达到1%时报警,必须切断工作面及其回风巷内全部非本质安全型电气设备。

说明:

探头T1、T2、T3并联于断电仪。

瓦斯监控设施的安设和管理(见图3—6)

(八)防尘系统

1、供水灭尘系统示意图(见图3—7)

2、防尘设施及措施

(1)上、下顺槽供水管路每隔40m安装一个洒水闸门以备洒水灭尘用。

(2)上、下顺槽距外口40m处,安全出口以外20—40m范围内各安装一道水幕,水幕覆盖全断面,灵敏可靠,出煤期间正常使用;上、下顺槽安装隔爆水袋,距工作面的距离为60m~200m之间,(水袋安设规定:

水袋排距1m~1.2m,棚距1m,数量80个,水量200L/m2,水袋挂钩位置要对正,每对挂钩位置要相向布置,采用4~8mm圆钢,挂钩角度为≥75°,弯钩长25mm),工作面放炮前后要洒水灭尘,下顺槽各部转载点必须有洒水,喷雾灭尘装置,出煤期间正常使用。

(3)上、下顺槽每圆班冲洗一次煤尘,但必须做到任何时间,任何地点的煤尘不超限。

(4)上、下顺槽及工作面风速不超过4m/s。

(5)坚持煤壁高压注水,降低产尘量(煤壁注水措施在第六部分制定)。

(九)防灭火措施

1、防止内因火灾措施

(1)上、下顺槽加强巷道维修,不准出现空帮、空顶,加强通风管理,定期灭尘,瓦检员认真检查工作面上隅角及巷道帮顶瓦斯、CO、CO2情况,发现问题及时汇报和采取措施予以处理。

(2)坚持正规循环,加快回采进度。

(3)工作面回采结束后,要在30天内撤除工作面内的所有设备及支护材料并及时回收,通风区及时进行各项封闭。

2、防止外因火灾措施

(1)工作面的电气设备及电缆,严禁出现“三无”现象,电器设备的防爆率必须达到100%。

(2)坚持工作面洒水灭尘,坚持煤壁超前注水。

(3)工作面及电器设备处,应配备干粉灭火器或沙子。

灭火器材应保证完好。

(4)工作面下隅角吊防火风障,风障长13m,宽2.1m,吊挂眼每800mm一个,风障紧贴向下顺槽下帮长度不小于3m,下隅角紧贴采空区向上延伸10m,紧贴采空区侧吊挂,风障吊挂要求上接顶下接底,风障由通风区每月按规格提供,采煤队负责管理。

(5)严禁任何人将火源带入井下,严禁在井下私自打开矿灯,严禁穿化纤衣服,掌握自然发火征兆,加强防火观察预报,发现问题及时处理和汇报。

(6)严格执行放炮制度,严禁放明炮、糊炮。

严禁在工作面用煤粉、煤块等易燃物代替炮泥。

(7)电器设备着火时,应首先切断上一级电源,迅速用干粉灭火器或沙子进行和灭火,进行处理。

(8)当发生火灾时,火灾上方人员应迅速佩戴自救器,就近撤离至新鲜风流中。

下方人员立即停止工作,采取一切可能的办法进行灭火,并迅速向调度室汇报,如不能直接灭火,在现场的跟班队长、班组长应将所有受火灾威胁地区的人员按避灾路线进行撤离。

(十)排水系统

1、排水系统线路

下顺槽→四风眼→六风眼→采区水仓

2、排水方法

由于下顺槽从里向外是下山,故在下顺槽最低位置安装一台排水泵,并备用一台同型号水泵,排水设备及管路必须始终保持完好,且随时能进入工作状态,其排水能力不小于10m3/h。

3、排水设施及管理

(1)当班维修工必须不少于两次检查排水系统和水泵的情况,发现问题及时处理,以防造成事故。

(2)排水期间,若遇出水量大于排水量时,维修工及时通知跟班队长,跟班队长立即清点人数并组织人员按避灾路线撤离,待查明原因排完水后,方可恢复生产。

(3)工作面生产期间,每班维修工不少于2次到下顺槽观察积水情况,当有积水时,开泵排水,将水排至采区水仓,并维护好排水管路。

(4)正常