低碳钢拉伸试验报告.docx

《低碳钢拉伸试验报告.docx》由会员分享,可在线阅读,更多相关《低碳钢拉伸试验报告.docx(15页珍藏版)》请在冰豆网上搜索。

低碳钢拉伸试验报告

低碳钢拉伸试验报告

一.试验目的

1.通过拉伸试验测定低碳钢在不同的热处理状态下的强度和塑性性能。

2.根据应力—应变曲线,确定塑性变形阶段的应变硬化指数和系数。

二.试验材料、试样、以及设备仪器

2.1按照相关国标标准(GB/T228-2002:

金属材料室温拉伸试验方法)要求完成试验测量工作。

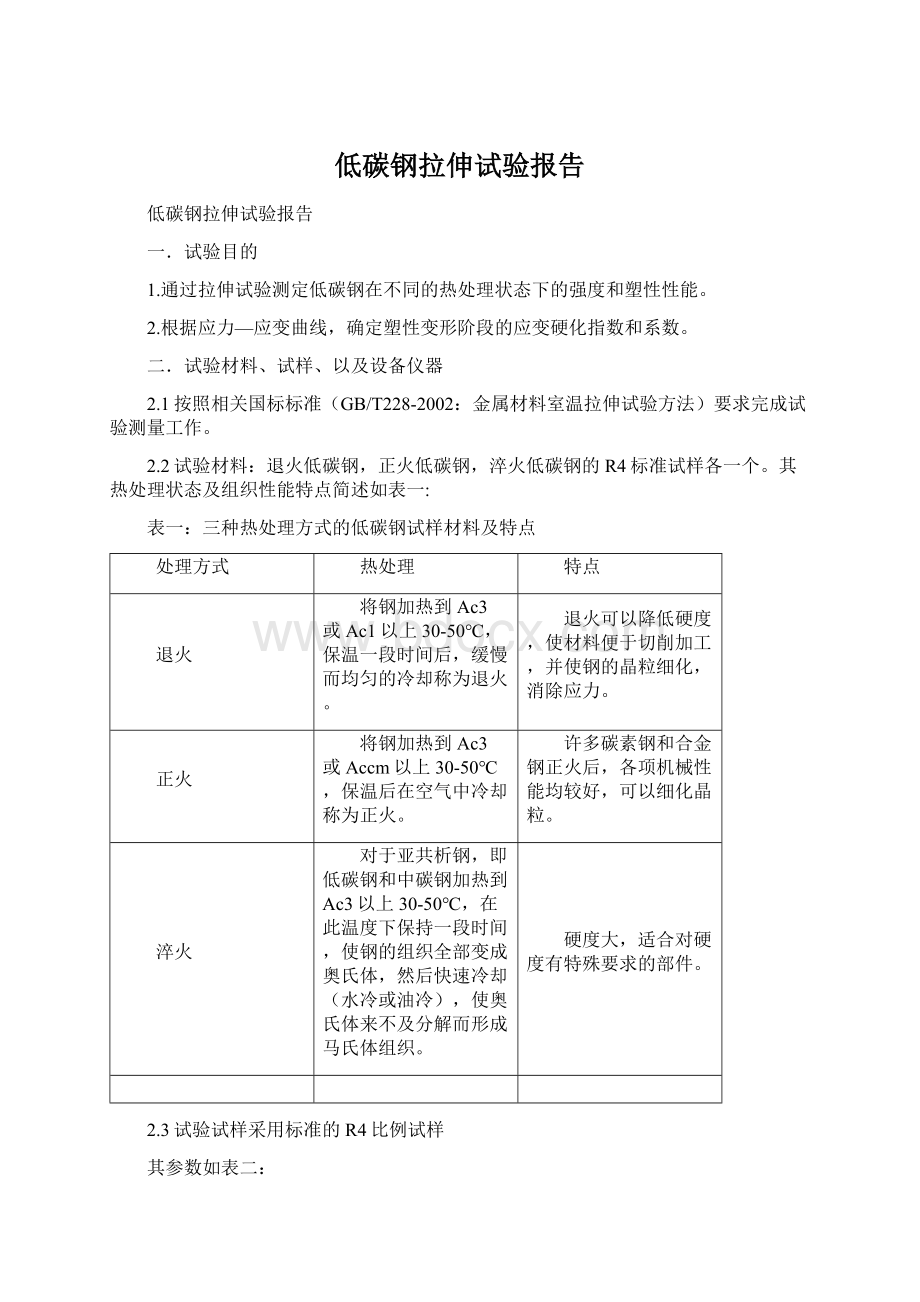

2.2试验材料:

退火低碳钢,正火低碳钢,淬火低碳钢的R4标准试样各一个。

其热处理状态及组织性能特点简述如表一:

表一:

三种热处理方式的低碳钢试样材料及特点

处理方式

热处理

特点

退火

将钢加热到Ac3或Ac1以上30-50℃,保温一段时间后,缓慢而均匀的冷却称为退火。

退火可以降低硬度,使材料便于切削加工,并使钢的晶粒细化,消除应力。

正火

将钢加热到Ac3或Accm以上30-50℃,保温后在空气中冷却称为正火。

许多碳素钢和合金钢正火后,各项机械性能均较好,可以细化晶粒。

淬火

对于亚共析钢,即低碳钢和中碳钢加热到Ac3以上30-50℃,在此温度下保持一段时间,使钢的组织全部变成奥氏体,然后快速冷却(水冷或油冷),使奥氏体来不及分解而形成马氏体组织。

硬度大,适合对硬度有特殊要求的部件。

2.3试验试样采用标准的R4比例试样

其参数如表二:

表二:

R4比例试样标准

比例系数

k=L0/√S0

试样直径d/mm

过度弧半径r/mm

原始标距L0/mm

平行长度Lc/mm

5.65

10

≧7.5

50

≧55

尺寸公差/mm

±0.07

形状公差/mm

0.04

2.4试验设备与仪器

2.4.1游标卡尺

国标GB/T228-2002中要求其分辨率应优于0.05mm,准确到±0.25mm,试验中用的卡尺精确度为0.02mm。

游标卡尺用来测量试样的原始标距(L0)、断后标距(Lu)、试样直径(d)以及试样断裂后缩颈处最小直径(du)。

2.4.2引伸计

国标GB/T228-2002中规定测定非比例延伸强度时应使用不劣于1级准确度的引伸计,测定抗拉强度时应使用不劣于2级准确度的引伸计;

实验室中使用电子引伸计YYU-25/50,即标距为50mm,最大位移为25mm.

2.4.3材料试验机

国标GB/T228-2002中规定应使用1级或优于1级准确度的材料试验机。

实验室中的万能材料试验机的型号是“WDW-200D微机型控制电子式万能材料试验机”,其各项参数为:

最大试验力:

200KN;

试验力准确度:

优于示值的0.5%;

力值测量范围:

最大试验力的0.4%~100%;

变形测量准确度:

在引伸计满量程的2%~100%范围内优于示值的1%;

横梁位移测量:

分辨率的0.001mm;

衡量速度范围:

0.005mm/min~500mm/min;

载荷传感器的精度:

0.5级.

2.4.4试样标线器

实验室中的试样标线器的规格为:

每格10mm,一共10格;标距误差±1%.

三.实验步骤

3.1将试样进行编号,用游标卡尺测量试样的初始直径d(分别测量上中下三个部位,在相互垂直的两个方向上测量后取平均值).

3.2装卡好试样,用试样标线器在是试样上标线.(分别在10mm,20mm,50mm,60mm处标记划线)

3.3装卡引伸计至试样的标距内(50mm).

3.4将试样安装在试验机的上下头之间.

3.5在计算机中调用程序,输入初始参数值,设定载荷速度6mm/min.

3.6启动测试过程,由计算机记录载荷-伸长数据.

3.7在载荷达到最大值时(出现颈缩)取下引伸计.

3.8继续加载直至试样断裂,停止试验,取下试样.

3.9用游标卡尺测量试样断后最小直径du和标距长度Lu,断后测量时尽可能对准断口,使试样保持完整,量颈缩最小处相互垂直的两个方向的直径取其平均值(依据国标标准,验证误差在测量范围内).

四.结果与讨论

4.1试验前初始数据

表三:

实验前初始截面直径d0测量以及初始截面积计算

试样标号

原始标距L0/mm

试样初始截面直径d0/mm

试样原始截面面积S0/mm2

上端测量

中间测量

下端测量

第

一

次

第

二

次

平

均

值

第

一

次

第

二

次

平

均

值

第

一

次

第

二

次

平

均

值

1

50

10.10

10.08

10.09

10.06

10.06

10.06

10.08

10.10

10.09

79.485

2

10.06

10.08

10.07

10.08

10.06

10.07

10.04

10.06

10.05

79.327

3

9.94

9.94

9.94

9.94

9.94

9.94

9.94

9.96

9.95

77.600

由国标中关于R4试样尺寸公差规定知,所测量数据符合标准。

4.2试验后数据

表四:

试验后标距Lu的测量

材料编号

试验后

断后标距Lu/mm

方差S2

第一组

第二组

第三组

第四组

第五组

第六组

1

59.68

59.42

59.38

59.42

59.42

59.42

0.112mm2

2

69.24

69.20

3

69.84

69.68

表五:

试验后端面直径du的测量

材料编号

试验后

断口处最小直径du/mm

断后最小横截面积Su

第一组

第二组

第三组

第四组

第五组

第六组

1

6.10

6.08

29.129

2

6.10

6.08

6.10

6.08

6.08

6.10

29.129

3

5.84

5.80

26.421

4.3抗拉强度Rm,规定非比例延伸强度Rp0.2:

的计算

输入S0后,计算机直接算出了Rm以及Rp0.2,以及其他一些参量,其数值分别如下:

表六:

由计算机直接计算得出的一些性能参数

试样编号

原始标距/mm

规格/mm

最大力非比例伸长率/%

最大试验力/KN

抗拉强度Rm/MPa

规定非比例延伸强度Rp0.2:

/MPa

1

50

ф10.06

8.039844

49.331

620.6304

399.772

2

50

ф10.05

20.9977

35.133

442.8863

277.786

3

50

ф9.94

21.45713

31.635

407.6657

243.7232

抗拉强度Rm和规定非比例延伸强度Rp0.2:

,则有绝对误差为

相对误差为

(测力传感器的精度为0.5%),由于计算S0时取得是某部位平均值最小值,所以其直径的不确定度就是卡尺的示值误差为Ud=±0.02mm,由

.

所以对三个试样

计算如下:

试样一:

试样二:

试样三:

同样对三个试样

计算如下:

试样一:

试样二:

试样三:

三个试样的应力—应变曲线分别如下:

4.4对断面收缩率Z的计算

表七:

拉伸前后的试样横截面积

试样编号

拉伸前初始横截面积:

/mm2

断后颈缩处最小面积:

/mm2

1

79.485

29.129

2

79.327

29.129

3

77.600

26.421

4.4.1分别根据公式

和

计算出数据,由

计算得到各个试样端面收缩率如下

试样一:

试样二:

试样三:

4.4.2误差处理,计算断后颈缩处最小面积时,由2号试样的六组数根据方差公式

得出:

,进而解得

,由国标规定推倒

在1%以内时,加之认为操作,卡尺示值误差等各项因素综合,这里取

,由于三组实验数据操作相同,所以三个试样的S0和Su的误差均可以由上述原则和数据.

4.4.3不确定度分析:

所以

由上述分析可以得到各试样的不确定度:

试样一:

试样二:

试样三:

=0.8180%

4.5断后伸长率

,计算结果如下表:

表八:

断后标距及方差

材料编号

试验后

断后标距Lu/mm

方差S2

第一组

第二组

第三组

第四组

第五组

第六组

平均值

1

59.68

59.42

59.38

59.42

59.42

59.42

59.46

0.012227mm2

2

69.24

69.20

69.22

3

69.84

69.68

69.76

根据

计算得到三个试样的断后伸长率如下:

试样一:

试样二:

试样三:

误差分析:

由试样一的六组数据根据方差公式计算得方差:

所以

,由上述求Z的过程可知,其应用同样适合求A,而

的精度由划线器决定,为1%.

A的不确定度

计算三个试样的不确定度如下:

试样一:

试样二:

试样三:

:

4.6应变硬化指数和系数的确定

Hollomon公式的拟合:

用于在达到最大载荷即颈缩处发生前的均匀塑性变形阶段,工程应力σ,工程应变ε,真应力S,真应变e之间满足:

由此导出了Hollomon公式:

,K为应变硬化系数,n为应变硬化指数。

根据公式

,求出工程应力应变,然后根据上述公式,将工程应力应变转变为真应力应变,式子两边同取对数ln,得到

.

结合试验中的应力—应变曲线图确定各个试样的均匀塑性变形阶段,并取得一些实验数据以及相应的计算结果如下:

用origin分别对组数据的lns和lne作图,其结果如下

由作图结果可知:

三个试样的lns—lne拟合方程式如下:

试样一:

lns=0.19562lne+20.8458,R2=0.99357,lnK=20.8458,K=1130.35MPa,n=0.19562

试样二:

lns=0.25125lne+20.5325,R2=0.99428,lnK=20.5325,K=826.33MPa,n=0.25125

试样三:

lns=0.2602lne+20.4633,R2=0.99403

lnK=20.4633,K=771.08MPa,n=0.2602

4.7相关性能的修约

根据国标GB/T228-2002规定,对相应的指标进行修约,先列表如下:

表九强度、塑性指标的计算结果记录表

试样

标号

规定非比例延伸强度Rp0.2:

/MPa

抗拉强度Rm/MPa

断面收缩率Z/%

断后伸长率A/%

修约前

修约后

修约前

修约后

修约前

修约后

修约前

修约后

1

399.772±3.588

400±5

620.6304±5.571

620±5

63.35±0.8787

63.5±1.0

18.92±1.414

19.0±1.5

2

277.786±2.495

280±5

442.8863±3.977

445±5

63.28±0.8806

63.5±1.0

38.44±1.6092

38.5±1.5

3

243.7232±2.199

245±5

407.6657±3.679

410±5

65.95±0.8180

66.0±1.0

39.52±1.620

39.5±1.5

五.结论

通过比较三个试样的抗拉强度Rm1>Rm2>Rm3,且断后收缩率A1由Hollomon公式拟合作图也可以看出:

1、2、3三个试样K值一次减小,正是淬火,正火和退火的顺序,而且其应变硬化指数n值也相应增大,代表了塑性变形过程的最大均匀真应变大小。

参考文献

【1】吴平 .大学物理实验教程 【M】.北京:

机械工业出版社 ,2005:

.09:

7--11.

【2】GB/T228-2002,金属材料室温拉伸试验方法[S].北京:

中国标准出版社,2002.

【3】杨王玥,强文江等.材料力学行为【M】北京:

化学工业出版社,2009.09:

42—59

【4】凌霄.金属材料拉伸试验的不确定度评定[A]上海材料研究所检测中,2004

附录

i.性能测试结果的修约

试验测试的性能结果数值应按照相关产品的标准的要求进行修约。

方法参照GB/T8170

表十:

性能测试结果的修约

性能

范围

修约间隔

Rm,RP0.2

≤200N/mm2

>200N/mm2~1000N/mm2

>1000N/mm2

1N/mm2

5N/mm2

10N/mm2

A

0.5%

Z

0.5%

ii.原始横截面积(S0)的测定

应根据测量的原始试样尺寸计算原始横截面积,测量每个尺寸应准确到±0.5%.并至少保留4位有效数字,对于圆形横截面试样,应在标距的两端及中间三处两个相互垂直的方向测量直径,取其算术平均值,取用三处测得的最小横截面积.

iii.原始标距(L0)的标记

应用小标记、细划线或细墨线标记原始标距,但不得用引起过早断裂的缺口作标记。

对于比例试样,应将原始标距的计算值修约至最接近5mm的倍数,中间数值向较大一方修约。

原始标距的标记应准确到土1%。

如平行长度(L)比原始标距长许多,例如不经机加工的试样,可以标记一系列套叠的原始标距。

有时,可以在试样表面划一条平行于试样纵轴的线,并在此线上标记原始标距。