阳极氧化着色型材检验与技术标准.docx

《阳极氧化着色型材检验与技术标准.docx》由会员分享,可在线阅读,更多相关《阳极氧化着色型材检验与技术标准.docx(25页珍藏版)》请在冰豆网上搜索。

阳极氧化着色型材检验与技术标准

阳极氧化、着色型材检验与技术标准

简介:

阳极氧化、着色型材的检验项目有化学成分、室温力学性能、尺寸偏差、外观质量、氧化膜厚度、颜色色差和氧化膜的性能。

氧化膜的性能包括封孔品质、耐蚀性、耐磨性和耐候性。

由于部分项目的试验时间较长,操作复杂,试验成本高,如耐蚀性、耐磨性、耐候性等,因此,阳极氧化、着色型材的检验项目分为出厂检验项目和定期检验项目。

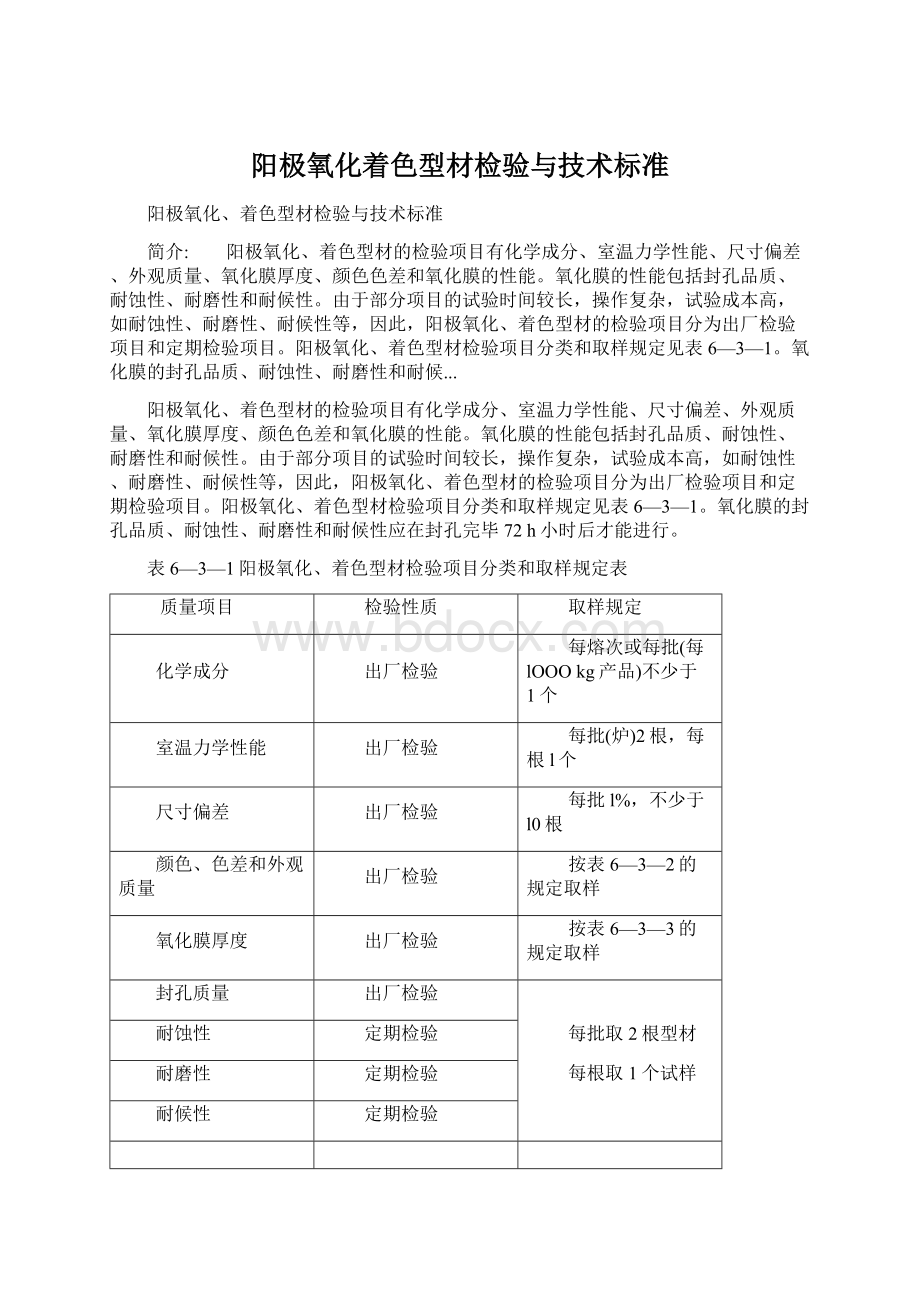

阳极氧化、着色型材检验项目分类和取样规定见表6—3—1。

氧化膜的封孔品质、耐蚀性、耐磨性和耐候...

阳极氧化、着色型材的检验项目有化学成分、室温力学性能、尺寸偏差、外观质量、氧化膜厚度、颜色色差和氧化膜的性能。

氧化膜的性能包括封孔品质、耐蚀性、耐磨性和耐候性。

由于部分项目的试验时间较长,操作复杂,试验成本高,如耐蚀性、耐磨性、耐候性等,因此,阳极氧化、着色型材的检验项目分为出厂检验项目和定期检验项目。

阳极氧化、着色型材检验项目分类和取样规定见表6—3—1。

氧化膜的封孔品质、耐蚀性、耐磨性和耐候性应在封孔完毕72 h小时后才能进行。

表6—3—1阳极氧化、着色型材检验项目分类和取样规定表

质量项目

检验性质

取样规定

化学成分

出厂检验

每熔次或每批(每lOOOkg产品)不少于1个

室温力学性能

出厂检验

每批(炉)2根,每根l个

尺寸偏差

出厂检验

每批l%,不少于l0根

颜色、色差和外观质量

出厂检验

按表6—3—2的规定取样

氧化膜厚度

出厂检验

按表6—3—3的规定取样

封孔质量

出厂检验

每批取2根型材

每根取1个试样

耐蚀性

定期检验

耐磨性

定期检验

耐候性

定期检验

阳极氧化、着色型材的化学成分、室温力学性能和尺寸偏差检验方法见本书第6篇第l、2章。

检验时应注意如下问题:

1)化学成分检验的试样应先去除表面氧化膜后再进行检验。

因为表面氧化膜的主要成分是氧化铝,氧化铝的成分与铝合金不同,若试样表面有氧化膜,当采用化学分析法时检验时,由于表面氧化膜的存在会影响分析的准确性;当采用光电发射光谱分析法(测光法)检验时,由于表面氧化膜不导电,无法激发或很难激发,对检验的准确性有很大的影响。

在化学成分检验之前可先用涡流测膜仪测量试样表面的阳极氧化膜是否完全去除。

对于铝合金型材生产企业内部品质控制,阳极氧化、着色型材的化学成分检验可在阳极氧化、着色工序之前进行检验,不存在表面氧化膜问题。

2)室温力学性能检验的试样也应先去除表面氧化膜后再进行检验。

对于拉伸试验用试样,可进行机械脱膜或化学脱膜后再进行试样加工。

用于生产车间检验的韦式硬度检验试样,也应去除表面氧化膜,或直接在氧化之前检测基材的硬度。

3)在检测阳极氧化、着色型材的截面尺寸时,可直接检测,不应去除表面氧化膜。

不去除表面氧化膜的主要原因是阳极氧化膜不同于其他涂膜,膜的生成不是外来有机材料的简单附着。

阳极氧化膜的生成是以铝合金型材为阳极置于电解质溶液中,利用电解作用,使其表面形成的氧化铝薄膜。

产品的有效尺寸应包含表面氧化膜。

由于阳极氧化、着色型材一般需经过酸、碱预处理,型材经阳极氧化后,其截面尺寸由于腐蚀的原因比未处理前的基材尺寸会减少,因此,截面尺寸的检测应在阳极氧化、着色处理完毕后(即成品)进行,不能仅仅用阳极氧化前基材的检验来代替最后成品的检验(阳极氧化前基材的检验是必要的,是企业质量管理中工序过程品质控制的手段)。

不同的前处理工艺,型材的截面尺寸减少的程度都不同。

倒如仅采用碱蚀作为氧化前处理的一般银白色型材,其截面尺寸减少为0.02~0.04 mm,但若采用酸(氟化氢铵NH4HF2)和碱(NaOH)进行砂面效果处理的银白色型材,其截面尺寸减少为0.03~0.06 mm。

一、阳极氧化膜颜色、色差和外观品质检验

1.1要求

阳极氧化电解着色、有机着色的型材,其氧化膜颜色应符合供需双方协商认可的实物标样及允许的偏差。

非装饰面上可以允许有轻微的颜色不均,不均匀的程度一般由供需双方协商。

对于没有进行电解着色、有机着色的银白色型材,由于批次之间生产工艺的变化,其表面状态和视觉效果也存在不同(如表面经酸、碱蚀后造成不同的晶粒效果,或封孔工艺变化造成表面光泽不同等),此类银白色型材的颜色、光泽的偏差应符合供需双方协商认可的实物标样的要求。

阳极氧化、着色型材的装饰表面不允许有电灼伤、膜脱落、划伤、起粉、滴藏碱、浸蚀差、油斑、碰伤、黑白泡、起彩、梅花点、膜裂、黑斑、焊合纹、表面夹杂、色线和亮线等缺陷。

由于型材阳极氧化生产需对其两端进行固定,两端头由于固定夹具的影响造成局部没有氧化膜或出现电灼伤,因此,距型材端头80 mm以内局部无膜或电灼伤都是允许的。

1.2检验方法

阳极氧化膜颜色、色差和外观品质的检验可参考国家标准GB/Tl4952.3《铝及铝合金阳极氧化着色阳极氧化膜色差和外观品质检验方法目视观察法》的规定进行。

目视观察法是在规定的观察条件下,以商定的颜色标样为基准,用目视观察的方法判断铝及铝合金着色氧化膜与商定的颜色差异程度;同时观察和判断产品问的颜色差异程度及产品的外观品质。

检验过程中的目视色差是指在规定光照和观察条件,先用肉眼观察到的,以较浅、较深、较红、较蓝、较暗或较亮等描述的两种颜色差异程度及特征。

1)取样

取样规定按表6—3—2的规定执行。

受检产品的加工工艺应与商定色标的加工工艺尽量相同。

如果两者的截面形状或表面状态不同,应进行充分评估。

2)标样要求

(1)色标应由供需双方商定确定。

色标在总的有效表面上的颜色应均匀、稳定,无明显的表面缺陷。

色标颜色经双方确认后应保存在不被光线照射的干燥暗处。

(2)色标的基材应是适合于阳极氧化着色的铝合金材料,而且其氧化膜厚度应符合标准要求并经封孔检测合格。

(3)色标总的有效面积一般不小于1 dm2。

(4)检验的试样应预先经过氧化膜厚度检测和氧化膜封孔品质检测并达到合格,且膜厚与色标基本一致。

试样的着色有效面积一般大于色标的着色有效面积。

表6—3—2颜色、色差和外观取样规定表 单位/根

批量范围

随机取样数/个

不合格品数上限/个

1~8

9~l5

16~25

26~50

51~90

91~150

151~280

501~1200

1201~3200

3201~10000

lO001~35000

35001~150000

150001~500000

>500001

2

3

5

8

13

20

32

50

80

125

200

315

500

1250

0

0

0

1

1

2

3

5

7

lO

14

21

21

21

表6—3—3膜厚取样规定表 单位/根

批量范围

随机取样数/个

不合格品数上限/个

1~10

11~200

201~300

301~500

501~800

800以上

全部

10

15

20

30

40

0

1

1

2

3

4

3)观察条件

(1)光源 光源分自然光源和人造光源,自然光源是指晴天日出后3 h到日落前3 h之间的漫散射日光。

除有特殊要求外,颜色观察都应在散射的日光下进行。

光线照射的方向规定为在赤道北部,光线从北方照射,在赤道南部,光线从南方照射;人造光源是指人造D65标准光源。

在室内或在自然光源不充分时,应使用D65标准光源照明。

(2)观察距离 根据产品的最终使用目的,观察的距离应有所区别。

将试样的阳极氧化膜颜色与色标阳极氧化膜颜色对比时,最大距离不超过l m。

对于具有装饰性着色阳极氧化膜的产品,在观察其产品间的色差及外观品质时,观察距离为0.5 m。

对于建筑和装饰用铝合金建筑型材产品,在观察其产品问装饰面上的色差及外观品质时,观察距离为3 m。

(3)视点位置 垂直于试样和色标的视点,或者与垂线成45°的视点。

4)检验

将试样与色标沿加工方向并排平行放置在同一平面上,使受检表面与观察者视线垂直。

在规定的光源照明下,选用规定的视点位置(阳极氧化建筑型材多数采用与垂线成45°的视点),在不超过1 m的距离处逐一观察试样与上、下限色标的色差,试样着色有效面的颜色应在上、下限色标的范围内。

对于外观品质的检验,应在规定的光源照射下,在距型材表面1 m的位置观察,型材表面焊合线检验应距型材表面0.5 m的位置观察。

二、氧化膜厚度检验

2.1要求

阳极氧化膜的厚度应符合表6—3—4的规定。

阳极氧化膜是铝合金阳极氧化型材的主要质量特性之一,膜厚会影响到型材的耐蚀性、耐磨性、耐候性,影响型材的使用寿命。

对于铝合金建筑型材,其膜厚级别应不小于AAl0级,门、窗型材最低应符合AAl0级,幕墙型材最低应符合AAl5级。

在实际应用中,可根据不同的环境下使用的建筑型材应采用不同厚度的氧化膜。

不同厚度级别的氧化膜的使用环境见表6—3—5(适用于建筑铝合金型材),AA5级的阳极氧化膜一般用于反射镜、家电配件(内部)。

对于建筑铝合金型材,不同的标准对氧化膜厚度的分级和使用要求都不同,中国国家标准与国外先进国家标准中关于阳极氧化厚度的比较见表6—3—6。

表6—3—4膜厚品质要求表

级别

单件平均膜厚不小于/μm

单件局部膜厚不小于/μm

AA5

AAl0

AAl5

AA20

AA25

5

10

15

20

25

4

8

12

16

20

表6—3—5不同厚度级别的氧化膜的使用环境表

膜厚级别

使用环境

应用举例

AAlO

用于室外大气清洁,远离工业污染,远离海洋

的地方。

室内一般情况下均可使用

厨房用具,日用品,家用电器,装饰品,车辆外装饰,屋内,屋外门窗等

AAl5

AA20

用于有工业大气污染,存在酸碱气氛,环境潮

湿或常受雨淋,海洋性气候的地方。

但上述环境状态都不十分严重

厨房用具,船舶,屋外建筑材料,幕墙等

AA20

AA25

用于环境非常恶劣的地方。

如长期受大气污染,受潮或雨淋、磨擦,特别是表面可能发生凝霜的地方

船舶,幕墙,门窗,机械零件

表6—3—6国内外标准中阳极氧化膜厚度要求及使用表

标准类别

氧化膜厚度级别

膜厚不小于/μm

应用举例

单件平均膜厚

单件局部膜厚

GB5237.2

阳极氧化、

着色型材

AAl0

10

8

厨房用具,日用品,家用电器,装饰品,车辆外装饰,屋内,屋外门窗等

AAl5

15

12

厨房用具,船舶,屋外建筑材料,幕墙等

AA20

20

16

船舶,幕墙,门窗,机械零件

AA25

25

20

JISH8601

阳极氧化型材

AA3

3.0

单件平均膜厚的80%

反射板、家电配件(内部)等

AA5

5.0

开水壶、锅等厨房用具、水槽、洗面器等

日用品、装饰品、加点配件、车辆内饰、建筑配件(室内)等

AA6

6.0

AAlO

10.0

AAl5

15.O

厨房用品、车辆外饰、土木建筑构件(室

外)、船舶用品等

AA20

20.0

AA25

25.0

AAMA61l

建筑用阳极

氧化型材

A3-ClassII

10

户内、户外用

A4-ClassI

18

高性能户外用

QUALANOD

建筑用阳极

氧化型材

Class5

5

户内用

Classl0

10

Classl5

15

户外用

Class20

20

Class25

25

2.2检验方法

氧化膜厚度的检测方法主要有4种,分别是横断面厚度显微测量法即GB/T 6462《金属和氧化物覆盖层横断面厚度显微测量方法》;涡流法即GB/T 4957《非磁性金属基体上非导电覆盖层厚度测量涡流方法》;质量损失法即GB/T 8014.2《铝及铝合金阳极氧化氧化膜厚度的测量方法第2部分:

质量损失法》;分光束显微镜法即GB/T 8014.3《铝及铝合金阳极氧化氧化膜厚度的测量方法第3部分:

分光束显微镜法》;氧化膜厚度的4种检测方法对比见表6—3—7。

在这检测方法中,其中GB/T 6462为仲裁试验方法,GB/T 4957为常规试验方法。

1)横断面厚度显微测量法

横断面厚度显微测量法是用金相显微镜完成的。

试验过程包括取样、试样制备、在显微镜上安装试样,用测微计直接测出膜厚值。

这种方法的优点是直接测量,数据可靠,缺点是试样制备复杂,对操作者要求有较高的熟练度,一般适用于供需双方发生分歧时的仲裁手段。

对于一般的金相显微镜,测量的精度可达到0.8μm或更低。

影响横断面厚度显微测量法测量精度的因素如下:

表6—3—7阳极氧化膜厚度检测方法对比表

类别

方法概述

执行标准

使用范围

横断面厚度

显微测量法

一种有损检测方法

用金相显微镜在试样显微截面(长约20mm)上至少取5点对膜厚进行单一测量,取平均值作为氧化膜局部厚度

GB/T6462—1986

适用作氧化膜厚度测量的

仲裁法

涡流法

一种无损检测方法

用涡流测厚仪在考察面积内的若干不同位置对膜厚进行单一测量,取平均值作为氧化膜局部厚度

GB/T4957—1985

适用于大多数阳极氧化膜

厚度测量,尤其适用于工

厂在线检测

质量损失法

一种有损检测方法

通过称量试样在氧化膜溶解后的质量损失

来计算试样的氧化膜平均厚度

GB/T8014.2—2005

适用于铜含量不大于6%的铸造或变形铝合金生成

的所有阳极氧化膜

分光束显微镜法

一种无损检测方法

用分光束显微镜在考察面积内至少取l0点对膜厚进行单一测量,取平均值作为氧化膜局部厚度

GB/T8014.3—2005

适用于10μm以上的氧

化膜;不适用于深色氧化

膜或表面粗糙的氧化膜

(1)表面粗糙度 若覆盖层或覆盖层的基体表面粗糙,则与覆盖层断面接触的一条或两条界面线也是不规则的,影响测量精确度。

(2)横截面的斜度 横截面应垂直于待测覆盖层,若有偏差,则测出的厚度将大于真实厚度。

如垂直度偏差10,则测量值比真实值大l.5%。

(3)覆盖层变形 镶嵌试样和制备横截面的过程中,过高的温度和压力将使覆盖层产生变形。

(4)覆盖层边缘倒角 制备试样时,不正确的镶嵌、研磨、抛光和浸蚀都会引起覆盖层横断面的边缘倒角、或者不平整。

(5)附加镀层 在制备横截面时为了保护覆盖层的边缘,减少测量误差,采用在试样上附加镀层。

附加镀层时不应损坏待测覆盖层。

(6)浸蚀 适当的浸蚀能在两种金属的截面上产生暗细而清晰的界面线,过度的浸蚀会使界面线不清晰或线条变宽,使测量产生误差。

(7)遮盖 不适当的抛光会使一种金属遮盖在另一种金属上,造成两种金属的真实界面线模糊或不规则,达不到平直分明的要求。

为了证实遮盖是否存在,可反复进行抛光、浸蚀和测量厚度。

若测量结果有比较明显的变化,则说明测量中存在遮盖。

(8)放大倍数 对于待测的任何一个覆盖层厚度,测量误差一般是随着放大倍数减少而增大。

一般选择放大倍数时应使视场直径为覆盖层厚度的1.5~3倍。

(9)载物台测微计的标定 载物台测微计若未经比较严格的标定,则会产生百分之几的误差。

而测微计标定都将反映到试样的测量中。

常用的方法是以满标尺的长度为正确,然后使用螺丝游动测微计测量每格长度。

根据比侧计算出每格刻度值。

(10)目镜测微计的标定 螺丝游动测微计的测量可提供精确的测量结果。

目镜的标定高于测量精度,目镜的标定一般由测量厚度的操作者完成。

(11)对位 目镜测微计移动的回程间隙也可能引起测量误差。

若在对位过程中,始终朝同一方向移动,该误差就会消除。

(12)放大倍数的一致性 放大倍数在整个视场内可能不一致,因此如果没有将界面处于光轴中心,就对视场的同一段进行标定和测量,也会出现误差。

(13)透镜的品质 图像不清晰也是产生不正确测量数值的因素之一。

品质差的透镜难于作出精确的测量。

可用单色光束改善图像清晰度。

(14)目镜的方位 目镜的准线在对线时移动的过程中必须与覆盖层横截面的界面线垂直,若偏离l0,其误差为1.5%。

(15)镜筒的长度 镜筒的长度的变化会引起放大倍数的变化,若此变化发生在标定和测量过程中,则测量不准。

目镜在筒内重新定位时,改变目镜镜筒的焦距时,以及在进行显微镜微调时,镜筒的长度均可能发生变化。

2)涡流法

涡流法是使用涡流测膜仪测量涂层厚度的一种测量方法。

这种方法快速、方便,对试样无损伤,可实现生产线上的快速检验。

随着电子技术的进步,这种仪器的性能稳定,测量准确度有较大的提高,可用于生产检验、验收和质量监督检验。

目前,绝大多数铝型材生产企业均配备涡流测膜仪阳极氧化厚度进行在线检测。

涡流法测量的精度取决仪器的性能、操作和校准,一般测量误差在±10%以内。

影响涡流法测量精度的因素如下:

(1)覆盖层厚度 该方法存在着固有的测量误差,对于薄的覆盖层,该误差是一常数,与覆盖层的厚度无关。

单次测量时,其绝对误差至少为0.5 μm。

覆盖层厚度大于25 μm时,其误差与覆盖层厚度近似成正比。

测量3 μm以下的覆盖层厚度时,其精度可能达不到±10%以内。

(2)基体金属的电性质 基体金属的电导率对测量有影响。

(3)基体金属厚度 每种仪器有一个基体金属的临界厚度。

大于这个厚度,测量就不受基体金厚度的影响。

基体金属临界厚度与测头装置的测量频率与基体金属的电导率有关。

一般涡流测膜仪都规定了基体金属的临界厚度。

(4)边缘效应 涡流测膜仪对试样表面形状的徒变敏感,因此,在靠近试样边缘或内角处进行测量是不可靠的。

(5)表面曲率 试样的表面曲率对测量有影响。

一般在弯曲试样表面上测量也是不可靠的。

(6)表面粗糙度 基体金属和覆盖层的表面粗糙度对测量有影响。

粗糙程度增加,影响增大。

粗糙表面会引起系统误差和偶然误差,每次测量时,应在不同位置上应增加测量的次数,以克服这种偶然误差。

如果表面特别粗糙,可考虑采用横断面厚度显微测量法测出覆盖层真实厚度,再与涡流测膜仪的测量值对比,确定出其偏差值。

如果基体金属粗糙,应在未涂覆的粗糙度相类似的基体金属试样上取几个位置校对仪器的零点,或用对基体金属没有腐蚀的溶液溶解除去覆盖层后,再校对仪器的零点。

(7)附着物质 由于涡流测膜仪对妨碍测头与覆盖层表面紧密接触的附着物质敏感,因此,仪器测头应与测试表面直接接触。

(8)测头放置 测头的放置方式对测量有影响。

在测量中,应使测头与试样表面保持垂直。

(9)测头压力 测头置于试样上所施加的压力大小会影响测量的读数,因此,应保持压力恒定。

(10)试样变形 测量时测头会使软的覆盖层或薄的试样变形,很难在这些试样上测出可靠数据。

在这种情况下,可采用特殊测头或辅助装置进行测量。

(11)温度 明显的温度变化对测头的特性有影响,因此,应在温度大致相近的情况下进行校准和测量。

(12)涡流测膜仪应定期校对,每次测量前应用标准试片校对,以减少测量误差,而且在测量一段时问后应重新进行校对。

3)质量损失法

质量损失法是采用质量损失法测定铝及铝合金阳极氧化膜单位面积质量(表面密度),并估算氧化膜平均厚度的方法。

该方法是将已知面积和质量的试样放人对基体无明显浸蚀作用的、规定浓度的磷酸与三氧化铬溶液中(此溶液只能溶解氧化膜)。

待氧化膜溶解后,称量试样质量,计算出试样的质量损失及其单位面积上的氧化膜质量。

如果已知氧化膜的精确厚度和单位面积上的氧化膜质量,便可计算出氧化膜的近似密度。

具体的检测方法见GB/T8014.2—2005《铝及铝合金阳极氧化氧化膜厚度的测量方法第2部分:

质量损失法》。

4)分光束显微镜法

分光束显微镜法是采用分光束显微镜测定铝及铝合金阳极氧化厚度的无损伤测定方法。

该方法适用于膜厚大于l0 μm的一般工业用氧化膜,不适用于深色氧化膜或表面粗糙的氧化膜。

专用分光束显微镜作为测量仪器,通常用于测量透明膜厚及表面粗糙度。

该仪器用阳极氧化膜的标样进行校准,该标样的膜厚事先已用横截面显微法加以测定。

分光束显微镜法的测量原理是在分光束显微镜中,通过一束狭长平行光线倾斜地入射全氧化膜表面,通常入射角取45°。

光束的一部分在氧化膜的外表面反射出来,另一部分光束穿过氧化膜并在金属与氧化膜的界面上反射出来,这样在分光束显微镜的视区可得到两条平行亮线,两条平行线间距正比于氧化膜厚度及仪器的放大倍数。

由于两条平行线间距与氧化膜的折射率及仪器的几何形状有关,通过仪器测量的厚度和氧化膜的折射率即可计算出氧化膜的真实厚度值。

具体的检测方法见GB/T 8014.3《铝及铝合金阳极氧化氧化膜厚度的测量方法第3部分:

分光束显微镜法》。

三、氧化膜封孔品质检验

阳极氧化膜应进行封孔才能提高其抗腐蚀能力,氧化膜的封孔品质采用磷铬酸浸蚀质量损失法试验,失重不大于30 mg/dm2。

对于铝合金建筑型材中的阳极氧化、着色型材,不同国家标准对氧化膜的封孔质量的要求均有差异,国内外标准对阳极氧化膜封孔质量要求见表6—3—8。

表6—3—8国内外标准中阳极氧化膜封孔质量要求表

标准号

GB5237.2—2004

GB/ROl3—1987

IS07599--1983

JISH8601:

l999

AAMA611:

1998

QUALANOD

封孔质量

/mg·dm-2

≤30

≤30

≤30

≤30

≤40

≤30

试验方法

磷铬酸浸蚀

质量损失法

磷铬酸浸蚀

质量损失法

磷铬酸浸蚀

质量损失法

磷铬酸浸蚀

质量损失法

磷铬酸浸蚀

质量损失法

硝酸预浸+

磷铬酸浸蚀

质量损失法

3.1 试验方法

铝及铝合金阳极氧化膜的封孔品质评定方法有4种,分别是GB/T 8753.1《铝及铝合金阳极氧化氧化膜封孔品质的评定方法第1部分:

无硝酸预浸的磷铬酸法》、GB/T 8753.2《铝及铝合金阳极氧化氧化膜封孔品质的评定方法第2部分:

硝酸预浸的磷铬酸法》、GB/T8753.3《铝及铝合金阳极氧化氧化膜封孔品质的评定方法第3部分:

导纳法》、GB/T 8753.4《铝及铝合金阳极氧化氧化膜封孔品质的评定方法第4部分:

酸处理后的染色斑点法》。

检测的原理是未经封孔处理的阳极氧化膜会迅速溶解于特定的酸性介质中,而封孔良好的氧化膜经受长时间的浸泡无明显变化。

国内阳极氧化膜封孔品质的仲裁试验方法采用GB/T8753.1规定的无硝酸预浸的磷铬酸法,与国际标准IS07599、El本标准JIS H8601和美国标准AAMA611的试验方法标准一致,美国标准AAMA611的封孔品质指标低于国家标准的要求,但欧盟标准QUALANOD采用硝酸预浸的磷铬酸法,质量指标一致,但试验方法是在磷铬酸浸蚀之前先用硝酸预浸,品质水平较高,预见今后铝合金建筑型材国家标准将采用硝酸预浸的磷铬酸法作为阳极氧化膜封孔品质的仲裁试验方法。

3.1无硝酸预浸的磷铬酸法

无硝酸预浸的磷铬酸