本田燃料电池热管理系统技术图文详解.docx

《本田燃料电池热管理系统技术图文详解.docx》由会员分享,可在线阅读,更多相关《本田燃料电池热管理系统技术图文详解.docx(8页珍藏版)》请在冰豆网上搜索。

本田燃料电池热管理系统技术图文详解

本田燃料电池热管理系统技术图文详解

1.燃料电池冷却系统功能

下表展示了燃料电池冷却系统的功能、影响这些功能的参数以及小型化涉及的问题。

电堆冷却效果由进入电堆的冷却液流量、散热器和向外界的散热量决定。

当降低水泵和散热器的体积,冷却液流量和散热量也随之减少,降低了冷却效果。

因此,本田公司舍弃降低冷却系统部件尺寸的做法,转而选择将冷却系统管道长度变短。

燃料电池冷却系统的三个功能

燃料电池冷却系统需要具备导电隔离以保证车辆的电安全(electricalsafety),这取决于电堆到GND(ground)的长度以及冷却液的电导率。

如上所述,小型化减少了管道长度,这有利于降低绝缘电阻值(insulationresistance)。

为了保证绝缘电阻值在一定范围,新一代MY电堆系统中冷却液电导率要比前一代09MY中小。

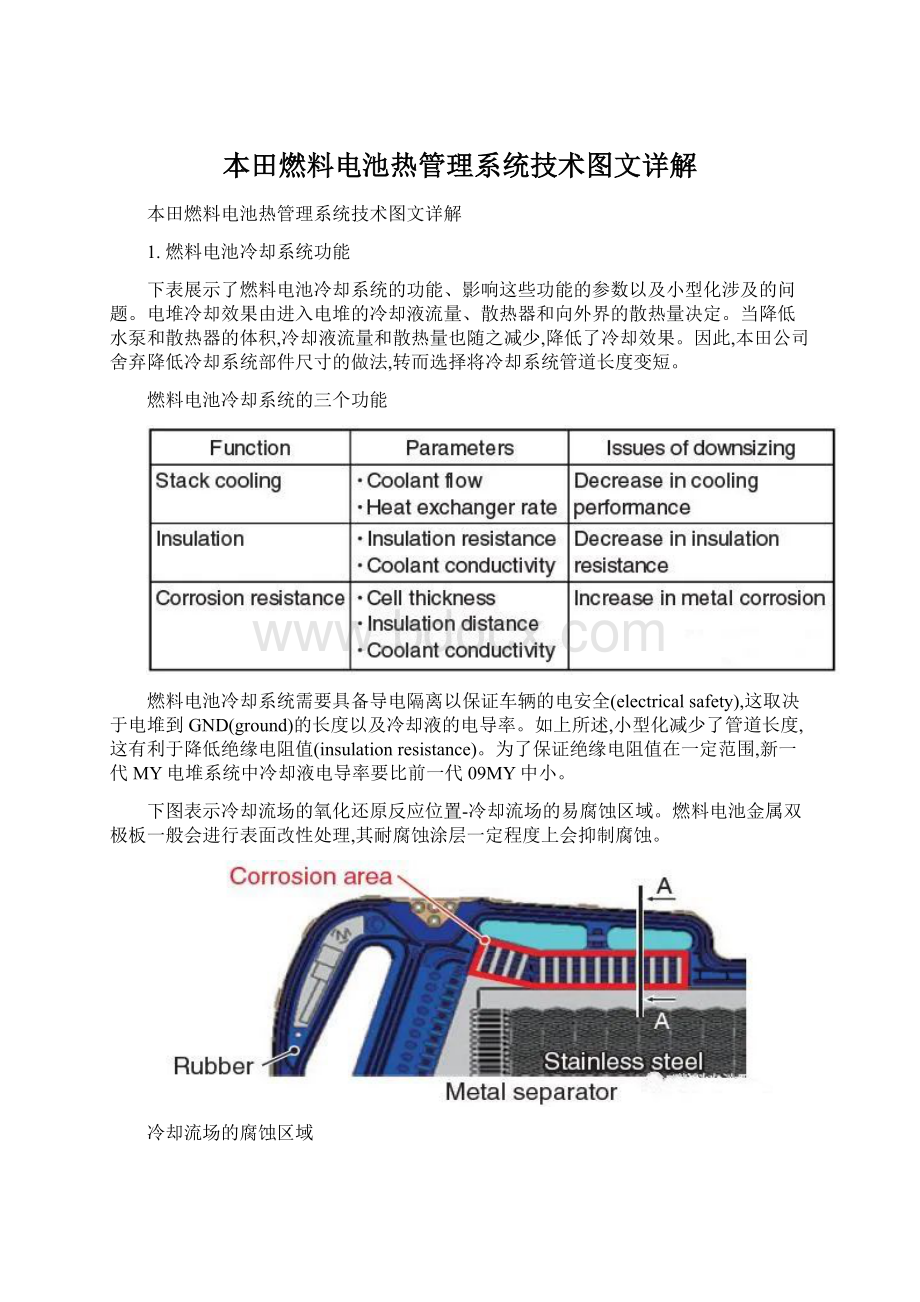

下图表示冷却流场的氧化还原反应位置-冷却流场的易腐蚀区域。

燃料电池金属双极板一般会进行表面改性处理,其耐腐蚀涂层一定程度上会抑制腐蚀。

冷却流场的腐蚀区域

冷却流场区域流经冷却剂,由于冷却剂导电,不可能在物理上阻止电闭合电路的形成。

如下图所示,当沿着冷却流道方向不锈钢金属暴露在外,金属双极板腐蚀就会发生,主要后果就是引起不锈钢的主要成分在高电位(公式1)侧腐朽,同时在低电位(公式2)侧由于氧化还原反应产生氢气。

高电位侧反应方程式:

(1)

)

低电位侧反应方程式:

(2)

金属双极板腐蚀机理

当冷却流道区域的不锈钢材料发生腐朽,材料的强度将大打折扣,此时压差易使金属材料变形,并且点腐蚀也可能发生(点腐蚀简称点蚀,指金属表面在腐蚀介质中形成小孔的一种极为局部的腐蚀形态)。

当电池厚度和导电隔离距离减少,各部分电阻也随之降低,冷却流道中的腐蚀电流值增加,进一步加速了金属双极板的腐蚀。

降低冷却液电导率有利于减少电堆体积和金属双极板的耐腐蚀性。

下图为精确计算燃料电池堆中腐蚀电流值的等效电流图。

假定冷却流道歧管电流为IA,冷却流道电流值为IB,冷却流道歧管电阻值为RA,冷却流道电阻值为RB。

等效电流图用来计算最大腐蚀电流IB(n+1)。

电堆电路

下图表示电池厚度、导电隔离距离、水平方向冷却剂电导率和垂直方向腐蚀电流对最大腐蚀电流IB(n+1)的影响情况(基于09MY电堆为基础且假设09MY为100%)。

可以发现,当电池厚度在Y方向上降低20%时,冷却流道歧管电阻值RA变小,最大腐蚀电流IB(n+1)增加了14%。

为了降低Z方向长度取消密封圈且导电隔离距离减少减少79%,最大腐蚀电流提高了113%。

因此,电池厚度和导电隔离距离减小会引起最大腐蚀电流提高。

电池厚度对IB(n+1)影响

导电隔离距离对IB(n+1)影响

燃料电池电堆中组件层数、冷却流道歧管横截面积和工作环境也会引起最大腐蚀电流升高。

从下图可以看出,降低冷却剂的电导率大大降低了最大腐蚀电流IB(n+1)。

因此,16MY电堆的目标是在09MY基础上冷却剂电导率降低59%,通过降低电池厚度和导电隔离距离提高腐蚀电流。

冷却剂电导率对IB(n+1)影响

可以确定的是,冷却剂电导率影响电堆和冷却系统部件的体积。

下面两张图横坐标表示冷却剂电导率比值(与09MY相比,09MY为100%),纵坐标分别表示冷却系统部件体积比值和电堆体积比值。

对于冷却系统部件,当冷却剂电导率降低,绝缘电阻值升高,因此冷却系统管路长度减少,冷却系统部件体积也随之减少。

为了建立电导率比值小于4%的冷却系统(如图中2),有必要在电堆入口安装去离子装置。

然而,去离子装置的存在引起冷却系统中压降增加,水泵体积增加,即冷却系统部件体积增加。

电导率对燃料电池冷却系统设备体积影响

对于电堆,当冷却剂电导率从100%降到4%时(下图中3),受电池厚度和导电隔离距离影响的绝缘电阻值会升高,意味着,导电隔离用的橡胶数目和电堆体积会减小。

当冷却剂电导率低于4%甚至更低,仅双极板腐蚀现象减缓,体积减小的效果微乎其微。

综上所述,可以通过调节冷却剂的电导率在一定范围,实现燃料电磁冷却系统的小型化。

电导率对燃料电池堆体积影响

2.低电导率燃料电池冷却系统的构建

冷却剂中离子溶解主要来源于冷却系统零部件、热回路零部件和冷却剂降解产生的离子。

即使采取措施减少冷却剂中的离子数目,来自于冷却系统中零部件和冷却剂降解的离子也会随之发生。

为了维持燃料电池冷却回路中较低的离子电导率,有必要解决两个问题:

1.减少来自于零部件的离子融解,抑制冷却剂的降低;

2.建立可以持续不断消除融解离子的燃料电池冷却系统。

本田公司09MY中已经采取了相关措施抑制来自于冷却系统中零部件的离子融解,如下表所示。

其中,制造散热器过程中已考虑了降低离子溶解的效应。

选择低离子溶解率的材料制造管路、树脂部件和橡胶管。

此外,还在冷却剂中添加氧化抑制剂限制热分解引起的离子溶解。

降低燃料电池冷却系统电导率的方法

相比于09MY,16MY增加了一个可从燃料电池堆吸收废热的系统,该系统用来加热冷却液。

同样,对于热回路系统也需要降低电导率。

方法如下表所示。

与传统内燃机不同,加热线圈在制造过程中考虑低离子融解效应,同时管路的材料、树脂部件和橡胶管也采用低离子融解的材料。

降低燃料电池冷却系统电导率方法

通过上述措施,相比传统内燃机中的热回路部件,经受离子融解的部件成功在16MY中降低了75%。

燃料电池冷却系统中离子融解数目和09MY中保持相同水平,如下图所示。

燃料电池冷却系统中离子溶解比例

仅仅采取上述抑制离子融解的材料来保持较低的离子电导率还远远不够,尤其对于长期不使用的车辆,因为融解的离子会在每个零部件里面慢慢积累,积少成多。

当车辆启动,短期表现高离子电导率的冷却剂就会流入电堆,有必要主动消除离子。

因此,本田建立了一个让冷却剂持续进入去离子装置的旁路。

当去离子装置和电堆串联,压降损失较大。

当去离子装置和电堆并联,压降较小,冷却水泵体积降低40%。

冷却剂持续进入去离子装置旁路系统的一个优点就是当汽车处于暖机时,已经在散热器内部的离子可以去除,意味着即使在暖机过程中离子从散热器中产生并流动,离子数目也可控。

下图表示采取上述措施后燃料电池冷却系统运行过程中电导率的变化情况。

可以发现,即使电导率短暂上升,系统也会进行调节以保持较低的电导率水平。

保持低冷却剂电导率的性能表现

从下图可以看出,暖机过程中,积累在散热器旁路中的融解离子在汽车启动时刻会立刻进入系统,引起电导率短暂性上升。

然而,由于冷却剂可以持续进入去离子装置,电导率可以快速降低。

暖机后,积累在散热器旁路中的融解离子进入冷却系统,电导率再次上升。

由于融解离子可以持续消除,可以再次保证系统较低的电导率水平。

燃料电池冷却系统原理图