校区公共教学楼二期学生宿舍工程主体钢筋施工方案.docx

《校区公共教学楼二期学生宿舍工程主体钢筋施工方案.docx》由会员分享,可在线阅读,更多相关《校区公共教学楼二期学生宿舍工程主体钢筋施工方案.docx(19页珍藏版)》请在冰豆网上搜索。

校区公共教学楼二期学生宿舍工程主体钢筋施工方案

校区公共教学楼二期、学生宿舍g栋、h栋工程

施

工

组

织

设

计

方

案

编制单位:

编制日期:

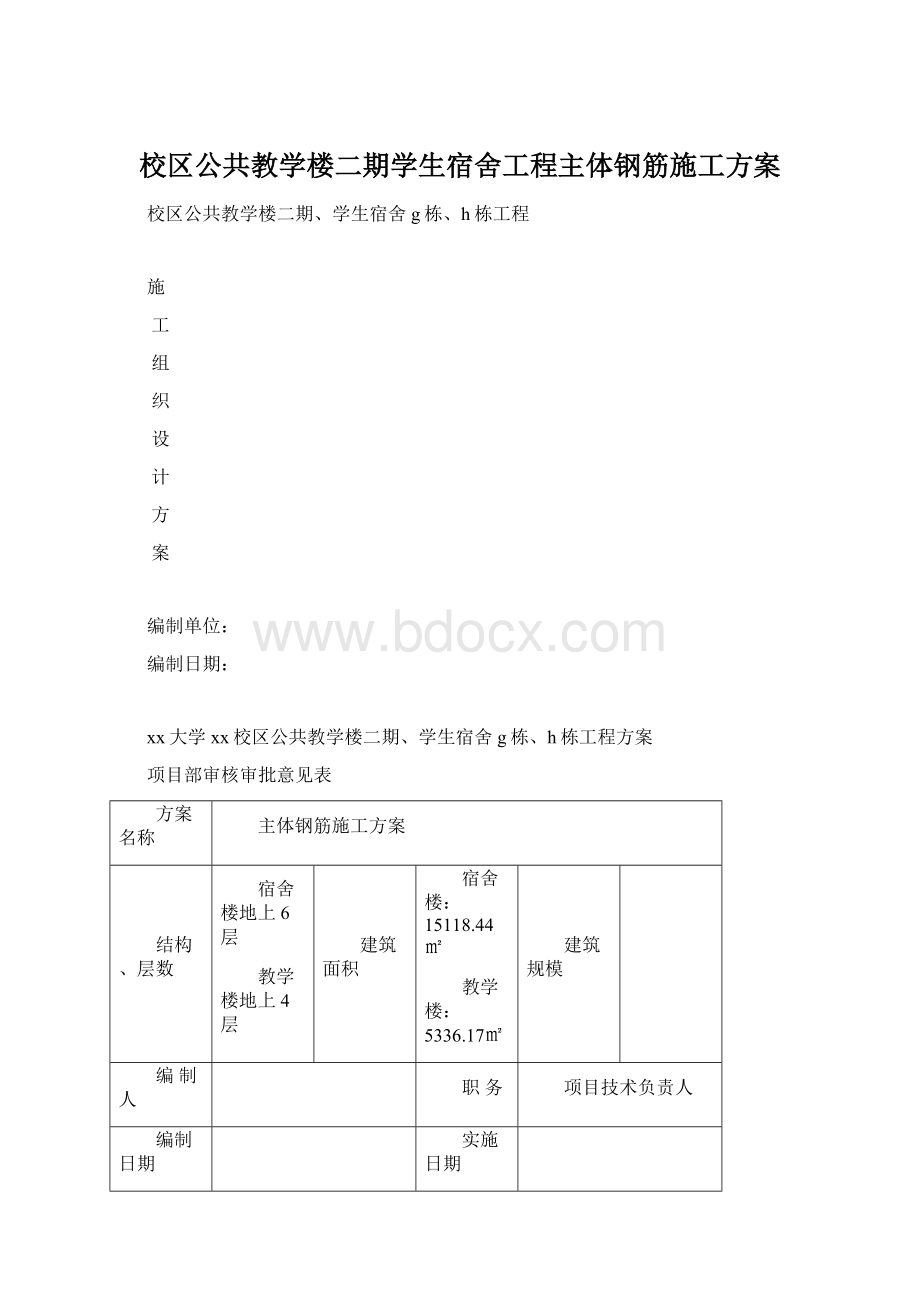

xx大学xx校区公共教学楼二期、学生宿舍g栋、h栋工程方案

项目部审核审批意见表

方案名称

主体钢筋施工方案

结构、层数

宿舍楼地上6层

教学楼地上4层

建筑面积

宿舍楼:

15118.44㎡

教学楼:

5336.17㎡

建筑规模

编制人

职务

项目技术负责人

编制日期

实施日期

项目部现场技术负责人审核意见

审核人:

日期:

现场项目经理或负责人审核审批意见

审核人:

日期:

1.工程概况............................................3

2.编制依据............................................3

3.施工计划............................................3

3.1施工进度计划......................................3

3.2材料计划...........................................3

3.3施工设备计划.......................................4

3.4劳动力计划.........................................4

4.施工方案.............................................4

4.1工艺流程............................................4

4.2技术参数............................................5

4.3施工方法............................................5

4.4检查验收............................................8

5.施工安全控制措施......................................9

6.施工质量控制措施......................................11

7.文明施工.环保措施.....................................12

1、工程概况

1.1xx大学xx校区公共教学楼二期、学生宿舍g栋和h栋工程,总建筑面积15118.44m2,其中公共教学楼二期建筑面积5336.17m2,框架结构,地上4层,层高为4.8m,梁板混泥土强度等级为C25,保护层厚度30mm,现浇柱保护层为30mm,学生宿舍g栋建筑面积6556.56m2,学生宿舍h栋建筑面积3225.71m2,学生宿舍g栋、h栋均为框架结构,地上7层,架空层层高为4.2m,标准层层高为3.6m,梁板混泥土强度等级为C30,保护层厚度为30mm,现浇柱保护层为30mm。

1.2.主体使用钢筋为:

ФØ6~Ø10、Ø12~Ø25

2、编制依据

《平面整体表示方法制图规则和构造详图》(03G101-1)

《钢筋砼用热轧光圆钢筋》(GBIT1499.1-2008)

《钢筋砼用热轧带肋钢筋》(GBIT1499.2-2007)

《钢筋焊接及验收规程》(JGT18-2003)

《钢筋机械连接通用技术规程》(JGJ107—2010)

《建筑抗震结构详图》(04G329-3)

《建筑机械使用安全技术规程》(JGJ33—2012)

《混凝土结构工程施工质量验收规范》(GB50204-2009)

《建筑工程质量验收统一标准》(GB50300-2011)

《建筑施工安全检查标准》(JGJ59-2011)

《建筑施工现场环境与卫生标准》(JGJ146-2004)

《施工现场临时用电安全技术规范》(JGJ46-2012)

《建筑施工高处作业安全技术规范》(JGJ80-91)

《广西三建建筑分项施工工艺标准》(QMS/GXSJBZ-2006)

3、施工计划

3.1施工进度计划

±0.00以上主体工程施工计划工期50天。

3.2材料计划

根据工程进度计划、工程施工实际进度以及现场钢筋堆放和加工场地大小的实际情况,钢筋材料分批进场。

有些型号钢筋用量较少,可一次进货。

钢筋具体进场计划随实际施工进度而定。

钢筋:

具有出厂合格证和检验报告单,并按有关规定分批抽取试样做机械性能试验,并经监理见证取样送检合格后方可使用。

铁丝:

采用20~22号镀锌或绑扎钢筋专用的火烧丝,铁丝不应有锈蚀和过硬情况。

其他:

同等标号水泥垫块的厚度等于保护层厚度。

3.3施工设备工具准备

机械设备:

切断机、钢筋调直机、钢筋弯箍机、弯曲机、闪光对焊机、电渣压力焊机、电弧焊机。

主要机具:

钢丝刷、砂箱、工作台、手摇板、卡盘、钢筋扳子、各种起拱扳子、小撬杠、钢筋钩。

主要机具如下表:

序号

机具名称

型号、规格

功率(KW)

单位

数量

备注

1

钢筋切断机

GJ40

2.8×1

台

1

2

钢筋调直机

GJ4/14

3×1

台

1

4

钢筋弯箍机

GJ4/12

3×1

台

1

5

钢筋弯曲机

GJ40

3×1

台

1

6

闪光对焊机

VN-100

100KVA

台

1

7

电渣压力焊机

AW-100

4KBA×4

台

3

3.4劳动力计划:

配钢筋工长1名:

其中,钢筋下料、加工1名,由下料经验丰富的钢筋工长担任,专门负责钢筋的下料和钢筋加工指导、监督、检查,并负责材料计划的编制及供应情况的记录、反馈;钢筋现场安装、绑扎1名,由现场经验丰富的钢筋工长担任,专门负责钢筋现场安装绑扎。

另设钢筋队长1名,加工班长1名,工人35名,钢筋安装绑扎班长2名,工人22人,电焊工2名(持证上岗),保证满足连续作业要求。

4、施工方案

4.1工艺流程:

4.1.1柱钢筋施工工艺流程

钢筋下料→→按下料单加工制作→→制作好的钢筋分类堆放→→钢筋安装→→套柱箍筋→→竖向受力筋连接→→画箍筋间距线→→绑箍筋→→安装保护层垫块→→清理干净→→自检后报验监理

4.1.2梁钢筋施工流程

钢筋下料→→按下料单加工制作→→制作好的钢筋分类堆放→→模板安装验收合格后钢筋安装→→布设主梁下、上部钢筋、架立筋→→布设吊筋→→穿主梁箍筋并与主梁上下筋固定→→安装保护层垫块→→穿次梁下、上部纵筋→→穿次梁箍筋并与次梁上下筋固定→→清理干净→→自检后报验监理

4.1.3楼板钢筋施工工艺流程

钢筋下料→→按下料单加工制作→→制作好的钢筋分类堆放→→模板安装验收合格后钢筋安装→→清理模板→→模板上画钢筋位置线→→绑板下部受力钢筋→→绑上层钢筋→→清理干净→→自检后报验监理

4.1.4楼梯钢筋施工流程图

钢筋下料→→按下料单加工制作→→制作好的钢筋分类堆放→→楼梯模板安装验收合格后钢筋安装→→画钢筋位置线→→绑平台梁主筋→→绑踏步板及平台板主筋→→绑分布筋→→绑踏步筋→→安装踏步板侧模→→清理干净→→自检后报验监理

4.2技术参数

钢筋连接方式采用绑扎搭接连接、电渣压力焊连接;

其中:

4.2.1、绑扎搭接长度:

C25为≥42d、C30为≥37d、C35为≥34d、C40为≥31d;

4.2.2、电渣压力焊焊接参数

钢筋直径(mm)

焊接电流

(A)

焊接电压(V)

焊接通电时间(s)

电弧过程U2.1

电渣过程U2.2

电弧过程t1

电渣过程t2

20

300-350

35-45

18-22

17

6

25

400-450

35-45

18-22

21

6

4.3施工方法

钢筋制作

(1).钢筋表面洁净,粘着的油污、泥土使用前清理干净,结合冷拉工艺除锈。

(2).钢筋调直,用机械调直。

经调直后的钢筋不让其有局部弯曲、死弯、小波浪形,其表面伤痕不使钢筋截面减小5%。

(3)、现场设切断机1台,钢筋切断根据钢筋号、直径、长度和数量,长度搭配,先断长料后断短料,尽量减少和缩短钢筋短头,以节约钢材。

(4).钢筋的弯曲采用弯曲机,弯曲钢筋弯钩或弯曲时注意弯曲增加长度及时调整下料长度。

(5).钢筋制作完整半成品时堆放在硬化场地上,并挂牌、标牌分构件堆放。

钢筋绑扎安装

(1).柱钢筋绑扎

柱插筋需定位校正固定好,柱筋的接头采用电渣压力焊连接,且相邻纵筋焊点交错≥35d且不小于500mm;

在框架柱四周支设双排架子管,里排架子管距柱30cm,两排管间距40cm的柱钢筋绑扎操作平台;

绑扎时,按设计要求的箍筋间距和数量到位,待弹线定位出来,把移位或歪变形的调整后,在四角上划点,定位。

先将箍筋弯钩错开要求套在下层伸出的接筋上,绑扣不少于三个,绑扣向里,便于箍筋向上移动;

柱筋控制保护层可用30厚水泥砂浆垫块绑在柱立筋外皮上,间距一般为1000mm,以确保柱筋保护层的厚度;

捣制混凝土时,每根柱应有钢筋工跟班,有移位的应马上给予纠正。

(2).梁钢筋绑扎

梁箍筋绑扎前,应在梁模板或主筋上划好箍筋间距,箍筋应交错设置,并与主筋、腰筋绑扎牢固。

箍筋在叠合处的弯钩,在梁中应交错布置,箍筋弯钩采用135°,平直部分长度为10d;

绑梁上部纵向钢筋的箍筋应用套扣法绑扎,主筋要与箍筋拐角紧贴,特别是四肢箍的位置、间距要调整好,箍筋弯钩叠合处要在梁中要交错绑扎;

梁端第一个箍筋应设置在距柱边50mm处。

梁柱节点处,由于梁筋穿在柱筋内侧,导致梁筋保护层加大,应采用渐变箍筋,渐变长度一般为600mm以保证箍筋与梁筋紧密绑扎到位;

梁受力钢筋底部和梁侧面均用垫块,间距600mm,以确保保护层的正确。

纵向受力钢筋为双排时,两排钢筋之间设直径25mm的短钢筋,以利于浇筑混凝土时,石子不至于落不下。

主梁的纵向受力钢筋在同一高度遇有垫梁,边梁(圈梁)时,必须支承在垫梁或边梁受力钢筋之上,主筋两端的搁置长度应保持均匀一致,次梁的纵向受力钢筋应支承在主梁的纵向受力钢筋之上。

主梁与次梁的上部钢筋相遇处,次梁钢筋放在主梁钢筋之上,主梁在次梁两侧各位置3根间距50mm附加箍筋,直径规格与主梁箍筋相同,对于截面高度相同的两梁相交,两梁应在相交处两侧各加3根间距为50的附加钢筋,直径规格不变。

(3).楼梯钢筋绑扎

先绑扎主筋后绑扎分布筋,每个交点均应绑扎。

如有楼梯梁时,先绑扎梁后绑板筋。

板筋要锚固到梁内。

楼梯施工缝钢筋采用将下层受力主筋直接甩向上层,楼梯板净跨的1/3以下部分钢筋均需绑扎隐检,在浇筑楼梯混凝土时,将楼梯栏杆的预埋件埋设于所有踏步和平台边。

所有除楼梯外的所有预埋件均在预埋位置的钢筋绑扎完后即须安装,楼梯预埋

件应在楼梯板浇筑混凝土时进行预埋。

(4).板钢筋绑扎

绑扎前应修整板侧模,将垃圾杂物清扫干净,用粉笔在板底上划好主筋、分布筋的间距,并用墨斗弹线。

按划好的钢筋间距,先排好受力主筋,后分布筋,对双向板,板底长向钢筋置于板底部,短向置于长向之上。

预埋件、电线管、预埋洞等同时配合安装并固定,当孔洞直径或最大边长不大于300时,可使受力钢筋绕过孔洞,不需切断和另外配置附加筋,当孔洞直径最大边长大于或等于300mm时,受力钢筋至洞边切断,并在洞边设置2根直径φ12板底附加筋。

板与次梁、主梁交叉处,板的钢筋在上,次梁的钢筋居中,主梁的钢筋在下。

双向板及负筋全部绑扎,单向板周边上三行交点全绑,其余可梅花点绑扎。

两块板面高差≤20mm时,板面负筋允许弯折配置。

(5)、柱钢筋的焊接

受力筋采用电渣压力焊焊接,同一根柱子的纵筋接头位置按规范要求及满足设计要求施工。

在任意两个焊接接头中心之间的距离长度为柱子钢筋直径的35d,且不小于500mm范围内,同一根钢筋不得有两个接头并且应少设焊接接头。

受力钢筋焊接接头按规范设置在柱端部时箍筋应加密。

(6)、梁钢筋的焊接

焊接长度单面焊不得小于10d,双面焊接长度不得小于5d,长度设置在同一构件内的接头要相互错开,受力钢筋焊接接头不应设置在梁端的箍筋加密区。

焊接接头距钢筋弯折处不得小于钢筋直径10d,且不得在梁的弯矩最大处。

2、工程概况

1.1xx大学xx校区公共教学楼二期、学生宿舍g栋和h栋工程,总建筑面积15118.44m2,其中公共教学楼二期建筑面积5336.17m2,框架结构,地上4层,层高为4.8m,梁板混泥土强度等级为C25,保护层厚度30mm,现浇柱保护层为30mm,学生宿舍g栋建筑面积6556.56m2,学生宿舍h栋建筑面积3225.71m2,学生宿舍g栋、h栋均为框架结构,地上7层,架空层层高为4.2m,标准层层高为3.6m,梁板混泥土强度等级为C30,保护层厚度为30mm,现浇柱保护层为30mm。

1.2.主体使用钢筋为:

ФØ6~Ø10、Ø12~Ø25

2、编制依据

《平面整体表示方法制图规则和构造详图》(03G101-1)

《钢筋砼用热轧光圆钢筋》(GBIT1499.1-2008)

《钢筋砼用热轧带肋钢筋》(GBIT1499.2-2007)

《钢筋焊接及验收规程》(JGT18-2003)

《钢筋机械连接通用技术规程》(JGJ107—2010)

《建筑抗震结构详图》(04G329-3)

《建筑机械使用安全技术规程》(JGJ33—2012)

《混凝土结构工程施工质量验收规范》(GB50204-2009)

《建筑工程质量验收统一标准》(GB50300-2011)

《建筑施工安全检查标准》(JGJ59-2011)

《建筑施工现场环境与卫生标准》(JGJ146-2004)

《施工现场临时用电安全技术规范》(JGJ46-2012)

《建筑施工高处作业安全技术规范》(JGJ80-91)

《广西三建建筑分项施工工艺标准》(QMS/GXSJBZ-2006)

3、施工计划

3.1施工进度计划

±0.00以上主体工程施工计划工期50天。

3.2材料计划

根据工程进度计划、工程施工实际进度以及现场钢筋堆放和加工场地大小的实际情况,钢筋材料分批进场。

有些型号钢筋用量较少,可一次进货。

钢筋具体进场计划随实际施工进度而定。

钢筋:

具有出厂合格证和检验报告单,并按有关规定分批抽取试样做机械性能试验,并经监理见证取样送检合格后方可使用。

铁丝:

采用20~22号镀锌或绑扎钢筋专用的火烧丝,铁丝不应有锈蚀和过硬情况。

其他:

同等标号水泥垫块的厚度等于保护层厚度。

3.3施工设备工具准备

机械设备:

切断机、钢筋调直机、钢筋弯箍机、弯曲机、闪光对焊机、电渣压力焊机、电弧焊机。

主要机具:

钢丝刷、砂箱、工作台、手摇板、卡盘、钢筋扳子、各种起拱扳子、小撬杠、钢筋钩。

主要机具如下表:

序号

机具名称

型号、规格

功率(KW)

单位

数量

备注

1

钢筋切断机

GJ40

2.8×1

台

1

2

钢筋调直机

GJ4/14

3×1

台

1

4

钢筋弯箍机

GJ4/12

3×1

台

1

5

钢筋弯曲机

GJ40

3×1

台

1

6

闪光对焊机

VN-100

100KVA

台

1

7

电渣压力焊机

AW-100

4KBA×4

台

3

3.4劳动力计划:

配钢筋工长1名:

其中,钢筋下料、加工1名,由下料经验丰富的钢筋工长担任,专门负责钢筋的下料和钢筋加工指导、监督、检查,并负责材料计划的编制及供应情况的记录、反馈;钢筋现场安装、绑扎1名,由现场经验丰富的钢筋工长担任,专门负责钢筋现场安装绑扎。

另设钢筋队长1名,加工班长1名,工人35名,钢筋安装绑扎班长2名,工人22人,电焊工2名(持证上岗),保证满足连续作业要求。

4、施工方案

4.1工艺流程:

4.1.1柱钢筋施工工艺流程

钢筋下料→→按下料单加工制作→→制作好的钢筋分类堆放→→钢筋安装→→套柱箍筋→→竖向受力筋连接→→画箍筋间距线→→绑箍筋→→安装保护层垫块→→清理干净→→自检后报验监理

4.1.2梁钢筋施工流程

钢筋下料→→按下料单加工制作→→制作好的钢筋分类堆放→→模板安装验收合格后钢筋安装→→布设主梁下、上部钢筋、架立筋→→布设吊筋→→穿主梁箍筋并与主梁上下筋固定→→安装保护层垫块→→穿次梁下、上部纵筋→→穿次梁箍筋并与次梁上下筋固定→→清理干净→→自检后报验监理

4.1.3楼板钢筋施工工艺流程

钢筋下料→→按下料单加工制作→→制作好的钢筋分类堆放→→模板安装验收合格后钢筋安装→→清理模板→→模板上画钢筋位置线→→绑板下部受力钢筋→→绑上层钢筋→→清理干净→→自检后报验监理

4.1.4楼梯钢筋施工流程图

钢筋下料→→按下料单加工制作→→制作好的钢筋分类堆放→→楼梯模板安装验收合格后钢筋安装→→画钢筋位置线→→绑平台梁主筋→→绑踏步板及平台板主筋→→绑分布筋→→绑踏步筋→→安装踏步板侧模→→清理干净→→自检后报验监理

4.2技术参数

钢筋连接方式采用绑扎搭接连接、电渣压力焊连接;

其中:

4.2.1、绑扎搭接长度:

C25为≥42d、C30为≥37d、C35为≥34d、C40为≥31d;

4.2.2、电渣压力焊焊接参数

钢筋直径(mm)

焊接电流

(A)

焊接电压(V)

焊接通电时间(s)

电弧过程U2.1

电渣过程U2.2

电弧过程t1

电渣过程t2

20

300-350

35-45

18-22

17

6

25

400-450

35-45

18-22

21

6

4.3施工方法

钢筋制作

(1).钢筋表面洁净,粘着的油污、泥土使用前清理干净,结合冷拉工艺除锈。

(2).钢筋调直,用机械调直。

经调直后的钢筋不让其有局部弯曲、死弯、小波浪形,其表面伤痕不使钢筋截面减小5%。

(3)、现场设切断机1台,钢筋切断根据钢筋号、直径、长度和数量,长度搭配,先断长料后断短料,尽量减少和缩短钢筋短头,以节约钢材。

(4).钢筋的弯曲采用弯曲机,弯曲钢筋弯钩或弯曲时注意弯曲增加长度及时调整下料长度。

(5).钢筋制作完整半成品时堆放在硬化场地上,并挂牌、标牌分构件堆放。

钢筋绑扎安装

(1).柱钢筋绑扎

柱插筋需定位校正固定好,柱筋的接头采用电渣压力焊连接,且相邻纵筋焊点交错≥35d且不小于500mm;

在框架柱四周支设双排架子管,里排架子管距柱30cm,两排管间距40cm的柱钢筋绑扎操作平台;

绑扎时,按设计要求的箍筋间距和数量到位,待弹线定位出来,把移位或歪变形的调整后,在四角上划点,定位。

先将箍筋弯钩错开要求套在下层伸出的接筋上,绑扣不少于三个,绑扣向里,便于箍筋向上移动;

柱筋控制保护层可用30厚水泥砂浆垫块绑在柱立筋外皮上,间距一般为1000mm,以确保柱筋保护层的厚度;

捣制混凝土时,每根柱应有钢筋工跟班,有移位的应马上给予纠正。

(2).梁钢筋绑扎

梁箍筋绑扎前,应在梁模板或主筋上划好箍筋间距,箍筋应交错设置,并与主筋、腰筋绑扎牢固。

箍筋在叠合处的弯钩,在梁中应交错布置,箍筋弯钩采用135°,平直部分长度为10d;

绑梁上部纵向钢筋的箍筋应用套扣法绑扎,主筋要与箍筋拐角紧贴,特别是四肢箍的位置、间距要调整好,箍筋弯钩叠合处要在梁中要交错绑扎;

梁端第一个箍筋应设置在距柱边50mm处。

梁柱节点处,由于梁筋穿在柱筋内侧,导致梁筋保护层加大,应采用渐变箍筋,渐变长度一般为600mm以保证箍筋与梁筋紧密绑扎到位;

梁受力钢筋底部和梁侧面均用垫块,间距600mm,以确保保护层的正确。

纵向受力钢筋为双排时,两排钢筋之间设直径25mm的短钢筋,以利于浇筑混凝土时,石子不至于落不下。

主梁的纵向受力钢筋在同一高度遇有垫梁,边梁(圈梁)时,必须支承在垫梁或边梁受力钢筋之上,主筋两端的搁置长度应保持均匀一致,次梁的纵向受力钢筋应支承在主梁的纵向受力钢筋之上。

主梁与次梁的上部钢筋相遇处,次梁钢筋放在主梁钢筋之上,主梁在次梁两侧各位置3根间距50mm附加箍筋,直径规格与主梁箍筋相同,对于截面高度相同的两梁相交,两梁应在相交处两侧各加3根间距为50的附加钢筋,直径规格不变。

(3).楼梯钢筋绑扎

先绑扎主筋后绑扎分布筋,每个交点均应绑扎。

如有楼梯梁时,先绑扎梁后绑板筋。

板筋要锚固到梁内。

楼梯施工缝钢筋采用将下层受力主筋直接甩向上层,楼梯板净跨的1/3以下部分钢筋均需绑扎隐检,在浇筑楼梯混凝土时,将楼梯栏杆的预埋件埋设于所有踏步和平台边。

所有除楼梯外的所有预埋件均在预埋位置的钢筋绑扎完后即须安装,楼梯预埋

件应在楼梯板浇筑混凝土时进行预埋。

(4).板钢筋绑扎

绑扎前应修整板侧模,将垃圾杂物清扫干净,用粉笔在板底上划好主筋、分布筋的间距,并用墨斗弹线。

按划好的钢筋间距,先排好受力主筋,后分布筋,对双向板,板底长向钢筋置于板底部,短向置于长向之上。

预埋件、电线管、预埋洞等同时配合安装并固定,当孔洞直径或最大边长不大于300时,可使受力钢筋绕过孔洞,不需切断和另外配置附加筋,当孔洞直径最大边长大于或等于300mm时,受力钢筋至洞边切断,并在洞边设置2根直径φ12板底附加筋。

板与次梁、主梁交叉处,板的钢筋在上,次梁的钢筋居中,主梁的钢筋在下。

双向板及负筋全部绑扎,单向板周边上三行交点全绑,其余可梅花点绑扎。

两块板面高差≤20mm时,板面负筋允许弯折配置。

(5)、柱钢筋的焊接

受力筋采用电渣压力焊焊接,同一根柱子的纵筋接头位置按规范要求及满足设计要求施工。

在任意两个焊接接头中心之间的距离长度为柱子钢筋直径的35d,且不小于500mm范围内,同一根钢筋不得有两个接头并且应少设焊接接头。

受力钢筋焊接接头按规范设置在柱端部时箍筋应加密。

(6)、梁钢筋的焊接

焊接长度单面焊不得小于10d,双面焊接长度不得小于5d,长度设置在同一构件内的接头要相互错开,受力钢筋焊接接头不应设置在梁端的箍筋加密区。

焊接接头距钢筋弯折处不得小于钢筋直径10d,且不得在梁的弯矩最大处。

4.4检查验收

钢筋的检查及验收

(1)、钢筋绑扎完毕后,根据施工图检查钢筋的位置、直径、型号、根数及间距是否正确,特别是检查负弯矩钢筋的位置是否正确。

(2)、检查钢筋接头的位置是否符合规定,保护层是否够,绑扎是否牢固,有无松动现象,表面不允许有油浸,在安装和绑扎钢筋时,不得脚踏钢筋,钢筋绑扎完毕后,在砼浇筑前对钢筋及预埋件进行验收,并做好隐蔽工作验收记录并归档。

(3)、在浇筑混凝土时,禁止直接作用在钢筋上。

并派专人跟踪检查修整钢筋。

主控项目

(1)、钢筋的品种和质量、焊条、焊剂的牌号、性能及使用的钢板,必须符合设计要求和有关标准的规定。

(2)、钢筋表面必须清洁,带有颗粒及片状老锈的不得使用。

(3)、钢筋的规格、形状、尺寸、数量、间距、锚固长度、接头设置,必须符合设计要求和施工规范规定。

(4)、焊接接头机械性能,必须符合钢筋焊接规范的规定。

一般项目

(1)、钢筋应平直、无损伤,表面不得有裂纹、油污、颗粒状或片状老锈。

(2)、钢筋加工的形状、尺寸应符合设计要求,其偏差符合表1的要求。

(3)、弯钩的朝向正确,绑扎接头符合施工规范规定,搭接长度不小于规定值。

(4)、制作的箍筋,其数量符合设计