工艺管道安装施工方案.docx

《工艺管道安装施工方案.docx》由会员分享,可在线阅读,更多相关《工艺管道安装施工方案.docx(26页珍藏版)》请在冰豆网上搜索。

工艺管道安装施工方案

1编制依据

1.施工图纸艺施卷册

2.《石油化工给排水管道工程施工及验收规范》SH3533-2003

3.《现场设备、工业管道焊接工程施工及验收规范》〉GB50236-98

4.《工业金属管道施工及验收规范》GB50235-97

5.《石油化工施工安全技术规程》SH3505-1999

6.给排水标准图集

7.FCC质量体系、HSE体系程序文件

2工程概况及工程量

2.1工程概况

工程名称:

工艺管道安装工程

建设单位:

监理单位

设计单位:

施工单位:

污水处理及回用站工艺管道安装施工碳钢管约为640米(其中最大管直径DN450、最小管直径DN25);UPVC管道约为650米;不锈钢管约为280米。

工艺管道安装质量按优质工程标准执行,为保证工程质量和进度,施工作业过程必须严格按照规范和施工方案要求。

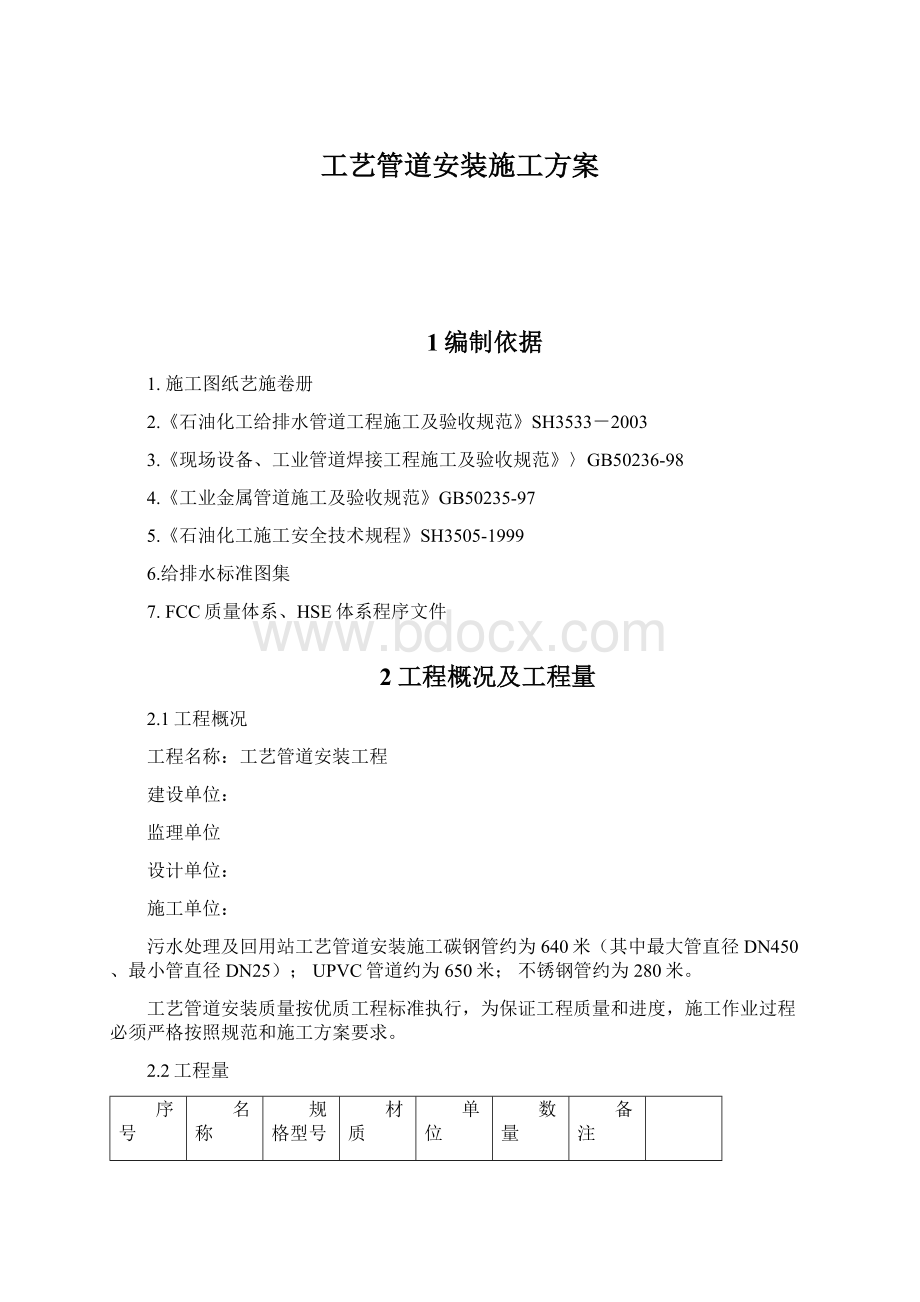

2.2工程量

序号

名称

规格型号

材质

单位

数量

备注

1

管道

DN25

镀锌

米

25

2

管道

DN50

镀锌

米

60

3

焊管

DN80

碳钢

米

72

4

焊管

DN100

碳钢

米

24

5

焊管

DN125

碳钢

米

6

6

焊管

DN150

碳钢

米

84

7

螺旋焊管

DN200

碳钢

米

156

8

螺旋焊管

DN250

碳钢

米

6

9

螺旋焊管

DN300

碳钢

米

9

10

螺旋焊管

DN400

碳钢

米

135

11

螺旋焊管

DN450

碳钢

米

63

12

管道

De25

UPVC

米

60

13

管道

De32

UPVC

米

326

14

管道

De110

UPVC

米

23

15

管道

De160

UPVC

米

83

16

管道

De200

UPVC

米

68

17

管道

De250

UPVC

米

41

18

管道

De315

UPVC

米

48

19

管道

DN150

S304

米

55

20

管道

DN200

S304

米

107

21

管道

DN250

S304

米

28

22

管道

DN3OO

S304

米

69

3施工部署

综合目前施工现状和实际工程进展情况,工艺管道施工的总体部署如下:

1.首先进行室内工艺管道安装。

室内管道安装应根据设备到货进度进行。

2.其次进行室外管道施工。

管道施工要妥善安排施工顺序,以避免影响其他专业施工。

综合目前现场情况,先进行个单元内部管道联接。

施工完这部分管道,再进行室外水池的管道施工。

与土建单位进行交叉作业,以免造成影响整体工期。

3.所有的碳钢管道在施工前均需进行防腐处理。

3.1施工工序

3.2施工准备

3.2.1施工技术准备

1.施工前应认真查看图纸,了解设计要求,熟悉施工规范要求和质量标准。

2.施工必须的机械、机具到场,经检查符合施工要求,不存在安全隐患。

3.施工材料到场,各种材料具备产品合格证及质量证书。

4.编制施工方案并报业主和监理单位审批合格。

5.全体人员要经过详细的技术交底和安全交底,接受交底后要全员签字。

6.与其他专业施工单位协调好交叉施工事宜。

3.2.2施工人力准备

序号

工种

数量

备注

1

管工

6

2

钳工

2

3

起重工

1

4

电焊工

3

5

气焊工

1

6

测量工

1

7

普工

6

8

管理人员

6

9

合计

26

3.2.3施工机具准备

施工机具一览表

序号

机具名称

规格型号

单位

数量

备注

起重机械

1

汽车起重机

16T

台

1

2

汽车起重机

8T

台

1

3

手拉葫芦

3T

个

4

4

手拉葫芦

5T

个

2

5

千斤顶

5T

个

4

通用机具

1

打压泵

0-4Mpa-C

台

1

2

压力表

0-1.6Mpa

个

2

3

角向磨光机

φ100

台

10

4

砂轮锯

φ400

台

1

5

电锤

把

2

6

台钻

台

1

7

氧气、乙炔割炬

套

2

8

焊接设备

1

逆变式电焊机

BX1-315A

台

5

2

恒温干燥箱

ZYHC-30

台

1

3

焊条烘烤箱

ZYHC-30

台

1

序号

机具名称

规格型号

单位

数量

备注

4

焊条保温筒

5Kg

个

4

4施工质量控制点

4.1质量控制点

施工

阶段

序号

质量控制点

等级

控制内容

检测方法

对应资料

施

工

准

备

阶

段

1

图纸会审、设计交底

A

设计图纸文件完整性;解决图纸中存在的问题

图纸会审记录设计交底记录

2

焊接工艺评定

B

焊接工艺

焊接工艺评定报告

3

施工技术方案

A

施工工艺、施工方案、质量安全控制措施

施工方案及审批会签

4

焊工资格证审查

A

焊工、持证有效性、对合格焊工统一发放上岗证

资质报验

5

材料检验及验收

B/R

材料质量证明文件、外观及几何尺寸、现场材料标识管理

卷尺、游标卡尺

材料合格证、质保书、产品检验报告

6

施工能力

B/R

施工机械器具、管理人员及特殊工种资格

资质报验

7

开工报审

B/R

场地准备、人员/设备进场/资质审查

资质报验

8

测量放线

B/R

按坐标/标高

经纬仪、水准仪

测量放线记录

9

防腐前表面处理

B

除锈质量等级、方法(Sa2.5)除锈质量

外观检查

隐蔽记录

施

工

阶

段

10

防腐层检查

B

搭接长度、隐蔽前补口、电火花检漏

电火花试验、测厚仪

测试记录

11

管道安装

B

按各类管道安装标准、规范检查

卷尺、经纬仪、水平仪、焊缝尺

管道安装记录

12

阀门试验

B

外观检验、强度及严密性比例是否符合要求,结果是否合格

外观检验、压力实验

阀门试压记录

13

焊接检查

B/R

外观检查、无损检测报告

焊缝量规第三方

无损检测报告

14

管道试压、渗水试验、无压力管道严密性试验

A/B

试验压力、保压时间、焊缝质量、渗漏检查、泄漏量、安全措施

外观检测

管道试压记录/试验记录

15

管道补口

B

除锈情况,搭接情况,防腐级别,厚度

外观检测、电火花、测厚仪检测

隐蔽记录

16

管道隐蔽检查

A

管道补口前、回填前隐蔽项目检查

外观检查

隐蔽记录

17

工程隐蔽

A

回填材料、压实情况、管线保护

目测

工序交接记录

交工阶段

20

竣工验收

A

按施工图内容、规范、标准、交工资料、质量验评资料

5施工技术规范及质量标准

5.1材料检验

5.1.1钢管检验

本工程中所使用钢管、管件应具有生产厂的质量证明文件,对材料的质量有异议时应经复验合格后方可使用,严禁使用不合格的设备材料。

钢管、管件在安装前,按设计要求核对其规格、材质、型号,其尺寸公差和性能指标应符合相应产品标准,并进行外观质量检查。

钢管和管件表面不得有裂纹、扎折、结疤、折叠、离层等缺陷,锈蚀、凹坑及机械损伤深度不应超过壁厚负偏值。

5.1.2塑料管道的检验

塑料管规格、材质、型号应符合设计要求,管子和管件颜色应一致,无色泽不均及分解变色线,内、外表面应光滑、平整,不得有气泡、裂口和明显的痕纹、凹陷

5.1.4阀门的检验

阀门外观零部件应齐全完好,密封面应平整光洁,不得有毛刺及径向沟槽。

到货阀门应从每批(同制造厂、同规格、同型号,同时到货)阀门抽查10%且不少于1个进行强度和密封试验,若有不合格再抽查20%,如仍有不合格则需逐个试验,强度试验压力为公称压力的1.5倍,保压时间不少于5min,以阀体、填料无渗漏为合格,密封试验压力为公称压力或工作压力的1.25倍,以阀瓣密封面在规定保压时间内无渗漏为合格(详见下表)。

试验合格的阀门,应及时排尽内部积水,关闭阀门,封闭进出口,用记号笔作上合格标记;并填写阀门试验记录。

公称压力小于1.0MPa,且公称直径大于或等于600mm的闸阀和蝶阀,当制造厂有压力和密封实验证明时,可不单独进行壳体压力实验和阀板密封试验。

密封试验保压时间:

工程直径DN(mm)

≤50

65~150

≥200

保压时间(S)

15

60

120

5.1.5接口材料

1.碳钢管道采用焊接接口,手工电弧焊使用J427焊条。

2.不锈钢管道采用氩弧打底使用型号H08Mn2SiA焊丝,手工电弧焊采用奥102焊条。

3.塑料管道采用粘接接头。

粘接使用的胶水由管材供货厂家配套供应,且应有产品使用说明书,其内容应包括生产厂名、生产日期、有效期和使用方法等。

胶水内不得有团块、不溶颗粒和其他杂质,不得呈胶凝状态或有分层现象。

在存放、运输和使用时应远离火源。

5.2管道防腐

埋地管道的外防腐按照石油天然气行业标准《埋地钢质管道环氧煤沥青防腐层技术标准(SY-T0447-96)》中规定的加强级防腐:

底漆→面漆→面漆→玻璃布→面漆→面漆,即一布五油。

埋地管道焊缝补充防腐必须在水压试验合格后进行。

防腐油漆采用常温固化型环氧煤沥青,玻璃布采用中碱平纹玻璃布,经纬密度为10

×10根/cm2,厚度0.1~0.12mm。

管道防腐前要进行除锈,除锈方式采用手动除锈,焊口处应处理至无焊瘤、无棱角、无毛刺儿。

地上管道除锈后,涂刷铁红防锈漆一道,面漆刷调和漆两道,面漆颜色符合业主规定。

5.3管道安装

5.3.1支吊架安装

<1>管道安装时,应及时固定和调整支吊架。

支吊架位置应准确,安装应平整牢固,与管子接触应紧密。

<2>无热位移的管道,其吊杆应垂直安装。

有热位移的管道,吊点应设在与位移的相反方向,按位移值的1/2偏位安装。

两根热位移方向相反或位移不等的管道,不得使用同一吊杆。

固定支架应按设计危机要求安装,并应在补偿器预拉伸前固定。

<3>导向支架或滑移支架的滑动面应洁净平整,不得有歪斜和卡涩现象。

其安装位置应从支撑面中心向位移反方向偏移,偏移量为位移值的1/2或符号设计文件规定,绝热层不妨碍其位移。

<4>弹簧支吊架的弹簧高度,应按设计文件规定安装,弹簧应调整至冷态值,

并做记录。

弹簧的临时固定件,应待系统安装、试压、绝热完毕后方可拆除。

<5>支吊架的焊接应由合格焊工施焊,并不得有漏焊、欠焊或焊接裂纹等缺陷。

管道与支架焊接时,管子不得有咬边、烧穿现象。

管架紧固在槽钢或工字钢翼板斜面上时,其螺栓应有相应的斜垫片。

<6>管道安装时不宜使用临时支吊架。

当使用临时支吊架时,不得与正式支吊架位置冲突,并应有明显标记,管道安装完毕后应拆除。

管道安装完毕应按设计文件规定逐个核对支吊架的形式和位置。

5.3.2碳