工时计算方法大全各机床工时各工序工时.docx

《工时计算方法大全各机床工时各工序工时.docx》由会员分享,可在线阅读,更多相关《工时计算方法大全各机床工时各工序工时.docx(28页珍藏版)》请在冰豆网上搜索。

工时计算方法大全各机床工时各工序工时

工时计算方法(各机床工时、各工序工时)

生产效率:

是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

一.锯床工时定额计算标准

1.工时计算公式:

T=(kmT机+nT吊+T装卸)k2

式中:

km—材料系数

n—一次装夹工件数;n=1-2;

k2—次装夹工件数修正系数,k2=1(n=1);k2=0.55(n=2)

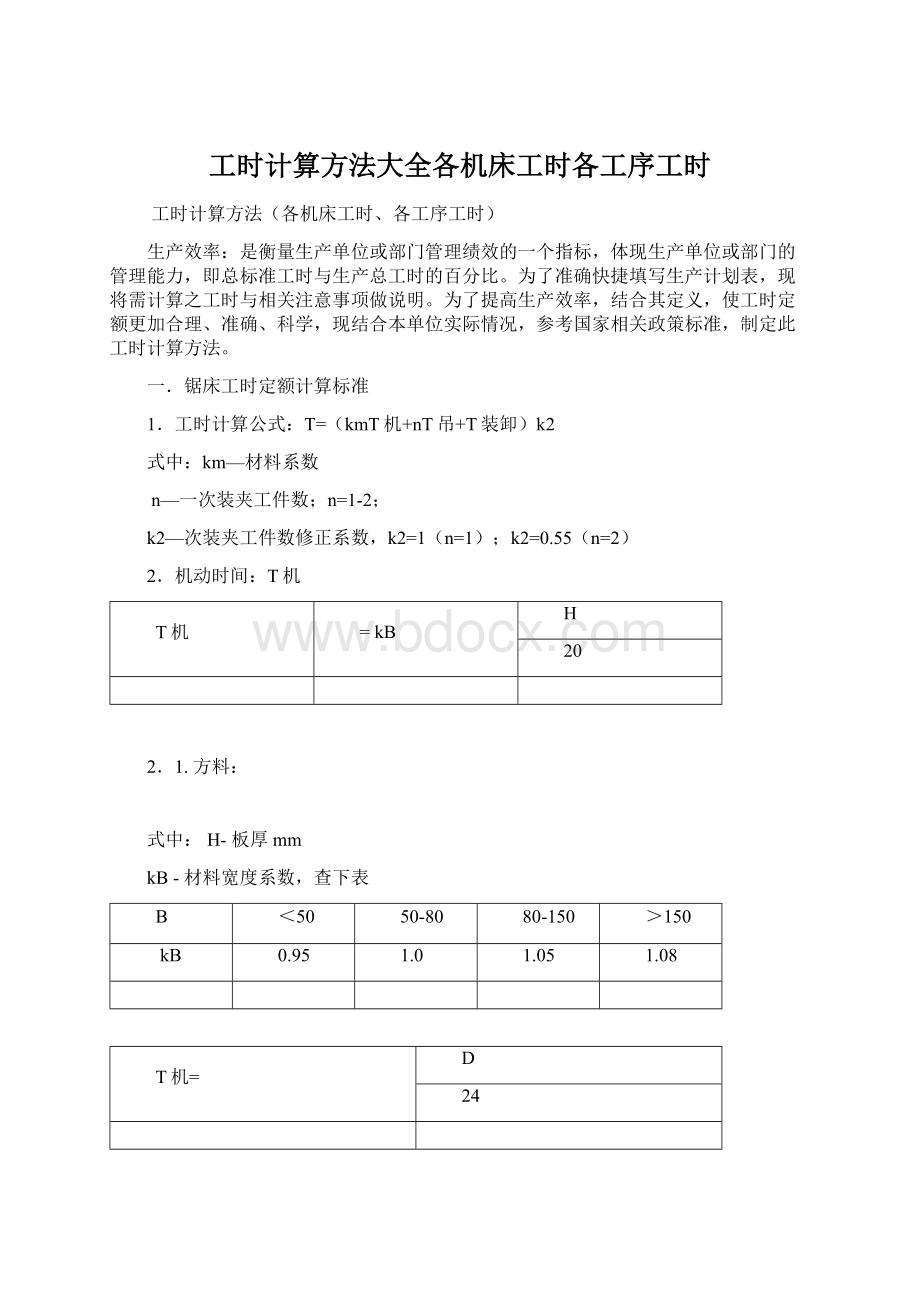

2.机动时间:

T机

T机

=kB

H

20

2.1.方料:

式中:

H-板厚mm

kB-材料宽度系数,查下表

B

<50

50-80

80-150

>150

kB

0.95

1.0

1.05

1.08

T机=

D

24

2.2.棒料:

式中D—棒料外径mm

T机=

D

—

d02

24

10000

2.3.管料:

式中d0—管料内径;mm

T机=

H

—

H0*B0

20

8000

2.4..方管:

式中:

H—方管外形高mm;H0—方管内腔高mm;B0—方管内腔宽mm;

T吊=

L

1000

3.吊料时间:

4.装卸料时间及其它时间:

T装卸=0.12+

L

+

D

1800

840

综上所述:

方料:

T=(0.12+n0.0519H+0.001L)k2-0.00013H0*B0(min)

圆料:

T=(0.12+n0.0429D+0.001L)k2-0.0001d02(min)

n—一次装夹工件数;n=1-2;

k2—次装夹工件数修正系数,k2=1(n=1);k2=0.55(n=2)

二.剪板冲压折弯工时定额计算标准

1..剪板工时定额计算方法

T=

k*

(

a+b

a

)

3

剪板单件工时定额:

a—每块工时系数、见表

b—剪角次数

剪板工时系数表

L

0~100

100~300

300~600

600~900

900~1200

1200~1500

1500~1800

1800~2100

2100~2400

2400以上

a

0.5

0.6

0.7

0.8

0.9

1

1.1

1.2

1.3

1.5

注:

准备工时按100件基数计算,每件0.2,共计200分

剪板毛刺工时:

T=0.3+处理长度/400

剪板校正

T校=k*T

材料系数

K=1~1.5

2.冲压

每冲一次工时

规格

0~100

100~300

300~500

a

0.3

0.4

0.5

3..折弯工时定额计算方法

折弯工时定额:

t2=Σai

折弯工时定额系数表

规格

0~100

100~300

300~600

600~900

900~1200

1200~1500

1500~1800

1800~2100

2100~2400

2400以上

a

0.5

0.6

0.7

0.8

0.9

1.0

1.1

1.2

1.3

1.5

注:

规格栏中,为折弯长度,a为每折一刀的工时

(理论计算:

每刀0.15分×折1.5=0.225+0.2=0.425→0.5)

↓

准备工时

三.风割焊接工时定额计算标准

1.风割工时

板厚

V切割速度mm/min

<10

500

10~30

400

30~60

300

T风割=

风割长度

×3+1.5

V

公式:

修磨工时含补焊工时:

T修磨=T风割/2

2.焊接单件工时:

T焊接=T工件装卸+T点焊+T全焊

2.1装卸工件工时:

T工件装卸=(T01+0.2n)B

式中:

T01—装卸基本工时;(取T01=0.2);n--工件数B--重量系数(见表)

2.2.点焊单件工时:

T点焊=T02+0.1J+0.1N

式中:

T02—点焊基本工时;J—点焊数;N—点焊时工件翻转次数;

2.3.全焊单件工时:

T全焊=T03+0.1M+0.1N+LΣ/200+0.2NC

式中:

T03—全焊基本工时;M—焊缝段数;

N—全焊时工件翻转次数;LΣ--焊缝长NC---焊接参数调节次数

注:

小件装卸与点焊工时合并,统称点焊工时;

重量系数(B)

重量

0~5kg

5~10kg

10~20kg

20~30kg

30~40kg

40~50kg

50~60kg

B

1

1.1

1.2

1.3

1.4

1.5

1.6

1、飞溅按焊接工时的二分之一计算+0.1

2、校正按焊接工时的二分之一计算+0.1

3、有辅助工帮助表卸模,从焊接工时中分取三分之一

4、焊接有准备工时按每项20分钟

5、点焊螺母按0.5分钟一个

四.钻床工时定额

1、T=kT机+T装卸

其中k—难度系数有工差要求k=1.5有深度要求k=1.1扩孔及攻丝k=0.8

2、机动时间:

T机

L

20

40

60

80

100

<φ10

0.6~1.07

1.59

2.11

2.63

3.15

φ10~φ15

0.62~1.16

1.72

2.28

2.84

3.40

φ15~φ25

0.76~1.42

2.11

2.79

3.48

4.17

φ25~φ35

0.97~1.81

2.69

3.57

4.45

5.33

φ35~φ50

1.42~2.65

3.93

5.22

6.51

7.80

φ50~φ60

1.81~3.37

5.01

6.65

8.29

9.93

注:

L/D≥8时,须另增排屑时间60%。

3、装卸零件时间及辅助时间:

T装卸

L

T装卸

快速夹紧

扳手夹紧

200

0.6

0.8

300

1.0

1.4

500

1.8

2.2

吊车装卸

8

10

五.磨床铣床工时定额计算标准

1.平面磨工时定额:

工作台单行程横向进给量16~24mm/次

工件运行行速度8m/min

磨一次行程工时

宽度

长度

<50

50~100

100~150

150~200

200~250

250~300

300~320

<300

0.5

1

1.5

2

2.5

3

3.5

300~500

10.7

1.2

1.7

2.2

2.7

3.2

3.7

500~800

0.9

1.4

1.9

2.4

2.9

3.4

3.9

800~1200

1.1

1.6

2.1

2.6

3.1

3.6

4.1

2.无心磨工时定额(含辅助工时)

T=

kd

L

120

式中:

L—单件被加工零件总长;

kd—直径系数,d≤16,kd=1.0;d>16,kd=1.2

3.铣端面工时

板厚

切割速度mm/min(A)

<20

60

20~50

40

50~70

30

加工段数系数B

段数

系数(B)

1

3

2

4

3

5

4

6

5

7

6

8

计算公式

T=

加工长度

×B

A

六。

车床工时定额计算标准

1.计算公式Tj工序=∑Tj装卸+∑Ti工步+0.2m=∑Tj装卸+k∑Ti机动+0.2m

式中:

j—工序数;

Tj装卸—第j道工序装卸工件的时间(含其它辅助时间);

i—走刀次数;

Ti机动—第i次走刀机动时间;

m-换刀次数;

T机动=

L

=

2.2Ld

f*n

10000

2.粗车外圆机动时间:

考虑回程手动等辅助时间等:

T粗外圆=T回程+T基本+T机动=0.01L+0.3+

kL

=

0.01L+0.3+

3Ld

f*n

10000

吃刀深度按2.5

式中:

L—工件被车削的长度;mm;

n=

36*1000

πd

f—走刀量,mm/r;取f=0.4

n—车床主轴转速;r/mim;

T机动=

L

=

3.9Ld

f*n

10000

3.精车外圆机动时间:

考虑回程手动测量等辅助时间等:

T精外圆=T回程+T基本+T机动=0.01L+0.4+

kL

=

0.01L+0.4+

5*Ld

f*n

10000

式中:

L—工件被车削的长度;mm;

n=

54*1000

πd

f—走刀量,mm/r;取f=0.15

n—车床主轴转速;r/mim;

k-宽放系数;k=1.33

4.当外圆精度高于7级时;Tj=1.5*T机动

标准

名称

车床车内孔时间标准

D

L

10

5

10

15

15

4

7

12

16

21

28

20

4

7

10

15

18

24

31

41

30

3

6

8

12

15

20

25

33

42

53

40

3

5

7

10

13

17

22

29

36

46

62

82

50

4

6

9

11

15

19

26

33

43

56

73

103

60

4

5

8

10

14

18

23

30

37

50

67

94

110

128

70

4

5

8

10

13

16

22

29

36

48

63

86

102

120

140

80

4

5

8

9

12

15

21

27

33

45

58

81

97

111

130

150

90

4

5

8

9

12

14

19

25

31

41

54

77

90

103

123

140

100

4

5

7

8

11

13

18

23

28

38

50

73

85

99

118

135

120

4

6

7

10

12

16

21

26

35

46

66

78

88

107

122

T

Rz1.25

0.69

0.72

0.75

0.79

0.82

0.88

0.94

1.03

1.13

1.25

1.46

1.72

2.15

2.4

2.69

3.06

3.41

Rz6.3

1.31

1.37

1.43

1.49

1.55

1.67

1.79

1.96

2.15

2.38

2.77

3.26

4.08

4.57

5.12

5.81

6.47

Rz3.2

2.13

2.23

2.34

2.44

2.54

2.72

2.92

3.2

3.52

3.88

4.53

5.32

6.55

7.45

8.35

9.48

10.56

一、工艺过程工时计算方法

工时计算的时候,除了特殊注明情况外,单位应统一表示。

工时:

小时(h);长度:

毫米(mm);切割速度:

毫米/小时(mm/h);面积:

平方米(㎡);进给量:

毫米/转(mm/r);转速:

转/分钟(r/min)。

辅助时间要计在工时定额当中。

主要包含熟悉图纸和工艺等技术文件、调整设备、装夹、准备工夹量刃具、吊装、磨刃具、自检、焊接件翻转、标识移植时间等等。

工时定额不应考虑生理、打扫卫生、领件、领料、入库、转序、交检、包装、喷漆件等待干燥时间,这些要素统一由工厂方考虑。

返修时间另外单独计算,不需计入正常工时定额当中。

各主要工序的计算方法如下:

●下料:

1、板材火焰切割下料:

工时=基本时间+辅助时间=(切割长度/切割速度)*(1+k)

半自动切割K=2.85数控切割K=4.5等离子切割K=4.5

2、板材剪切下料:

所需用人数已被考虑。

工时=切割刀数*K

≤δ8 K=0.17小时/每刀(钢材);K=0.10小时/每刀(PVC)

>δ8~δ14K=0.19小时/每刀

>δ14~δ20K=0.20小时/每刀

3、型材锯割下料:

工时按实际考核数据。

参见附件一:

型材下料工时

●成型:

工时=基本时间+辅助时间

●焊接:

1、焊前准备:

包括划线、焊前焊缝处表面清理、焊前预热、二级库焊材烘干。

易打磨大件:

焊前焊缝单表面清理时间:

0.08小时/米

不易打磨件或小件:

焊前焊缝单表面清理时间:

0.15小时/米

2、组点:

3、焊接成型:

工时=基本时间+辅助时间。

焊接(气刨)基本时间=焊缝长度*道数/焊接(气刨)速度

4、焊后整理:

包括校正、清理焊渣时间。

●试装(车):

包括组装、试车、试压、拆卸。

●表面清理:

指防腐处理前的表面清理。

工时=清理面积*0.34小时/平方米

●防腐:

工时=清理面积*0.07小时/平方米*喷漆遍数

●机加工:

工时=基本时间+辅助时间

1、计算法:

适用于无可比性的新零件。

基本时间=切削长度/(转速或往复次数*进给量*60)

2、类比法:

适用于有可比性的零件。

●热处理:

工时=基本时间+辅助时间

1、基本时间T1:

是指零件在设备中加热、均温、保温、降温的时间,是零件装炉后从闭炉门起到开炉门止的一段时间。

因此段时间工艺自动运行,所需人工工时需要在具体时间基础上乘一定系数k。

由于本公司热处理产品基本属于单件小批量生产,生产过程中以炉次为单位,所以在退火、正火、渗碳淬火、回火的工艺生产过程中以平均装炉量为基准,然后每个产品的工时值为

T(单)=T(炉)×m/M

T(炉)=(T1×k+T2)*定员

T(单):

单件产品工时值(h)

T(炉):

处理一炉产品的工时值(h)

m:

单件产品重量(kg)

M:

平均装炉量(kg)

k:

基本工艺时间系数

平均装炉量(M)的计算方法:

统计至少20炉同类产品的实际装炉量,然后计算平均值,以此平均值为平均装炉量(M)。

基本工艺时间系数(k):

工艺运行过程中,员工定时操作、记录以及维护的时间按照总工艺时间乘一定系数计算,各工艺系数规定如下:

退火、正火、回火、淬火:

k=0.2

渗碳:

k=0.4

中频淬火:

k=1

2、辅助时间T2:

是指熟悉工艺、调整仪器、零件装炉与出炉所必需时间、零件绑扎和拆卸、工装夹具安装和绑拆清理、自检等消耗的时间。

●铸造

1、脱皮箱类(潮模小件)

工时包括:

准备时间、造型下芯扣箱时间、制芯时间、清砂时间。

1.1、准备时间:

是熟悉图纸、工艺等技术文件、准备工作场地所需的工艺装备所用时间,根据零件复杂程度决定。

简单件:

0.08小时;中等件:

0.17小时;复杂件:

0.25小时。

1.2、造型下芯扣箱时间:

T=K〔(0.0062H+0.0175)F2+4.4H-2〕/60

H:

沙箱高度,单位分米

F:

沙箱截面积,单位平方分米

K:

复杂系数,分1、2、3、4级,相应K值为1、1.45、1.9、2.5。

1.3、制芯时间:

1.3.1、圆柱砂芯类,依照经验公式T=〔(D+1.84)H+0.9D〕/60计算。

D:

砂芯直径,单位分米

H:

砂芯高度,单位分米

1.3.2、体积小于300立方分米的砂芯,依照经验公式T=K*7.2V0.47/60计算。

V:

砂芯体积

K:

复杂系数:

复杂等级分1、2、3、4级,相应K值为1、1.7、2.4、3.2。

1.4、清砂时间:

经验类比估算。

2、扫灰潮模类(潮模中、大件)

2.1、准备时间:

是熟悉图纸、工艺等技术文件、准备工作场地所需的工艺装

备所用时间,根据零件复杂程度来决定。

简单件:

0.25-0.5小时;中等件0.4-1小时;复杂件:

0.7-1.5小时。

2.2、造型时间:

T=K[(0.0062H+0.0175)F2+4.4H-2]/60,

H:

砂箱高度,单位分米,

F:

砂箱截面积,单位平方分米,

K:

复杂系数:

复杂等级分1、2、3、4级,相应K值为1、1.45、1.9、2.5。

2.3、制芯时间:

2.3.1、圆柱砂芯类,依照经验公式T=〔(D+1.84)H+0.9D〕/60计算。

D:

砂芯直径,单位分米

H:

砂芯高度,单位分米

2.3.2、体积小于300立方分米的砂芯,依照经验公式T=K*7.2V0.47/60计算。

V:

砂芯体积,单位立方分米

K:

复杂系数:

复杂等级分1、2、3、4级,相应K值为1、1.7、2.4、3.2。

2.3.3、体积大于300立方分米的砂芯,依照经验公式T=K*4.2V0.66/60计算。

V:

砂芯体积

K:

复杂系数:

复杂等级分1、2、3、4级,相应K值为1、1.5、2、2.5。

2.4、下芯时间:

2.4.1、体积<30立方分米的砂芯,依照经验公式T=0.509KV0.743/60计算。

V:

砂芯体积,单位立方分米

K:

复杂系数:

复杂等级分1、2、3、4级,相应K值为1、2.2、3.2、4。

2.4.2、体积30~300立方分米的砂芯,依照经验公式T=K(0.06V+4)/60计算。

V:

砂芯体积,单位立方分米

K:

复杂系数:

复杂等级分1、2、3、4级,相应K值为1、1.5、2.2、2.8。

2.4.3、体积>300立方分米的砂芯,依照经验公式T=K(0.077V+2)/60计算。

V:

砂芯体积,单位立方分米

K:

复杂系数:

复杂等级分1、2、3、4级,相应K值为1、1.4、2.1、3。

2.5、扣箱时间:

2.5.1、砂箱面积≤3㎡的,依照经验公式计算。

简单T=(24.3F+6)/60

复杂T=(26.7F+14)/60

F:

砂箱面积,单位为平方米

2.5.2、砂箱面积>3㎡的,依照经验公式计算。

一级T=0.98F0.62/60

二级T=0.98F0.71/60

三级T=0.98F0.82/60

F:

砂箱面积,单位为平方米。

2.6、清砂时间:

经验类比估算。

3、干模造型类

3.1、准备时间:

熟悉图纸、工艺等技术文件、准备工作场地所需的艺装备所

间,根据零件复杂程度计算。

简单件:

0.25-0.5小时;中等件0.4-1小时、复杂件0.7-1.5小时。

3.2、造型时间:

3.2.1、砂箱面积≤3㎡的,依照经验公式:

T=K(0.26H+0.63)F计算。

H:

砂箱高度,单位分米

F:

砂箱截面积,单位为平方米

K:

复杂系数:

复杂等级分1、2、3、4级,相应K值为1、1.15、1.3、1.45。

3.2.2、砂箱面积>3㎡的,依照经验公式T=K[(0.013H+0.055)F2+0.7H]计算。

H:

砂箱高度,单位分米

F:

砂箱截面积,单位为平方米

K:

复杂系数:

复杂等级分1、2、3级,相应K值为1、1.15、1.3。

3.3、制芯时间:

3.3.1、圆柱砂芯类,依照经验公式T=〔(D+1.84)H+0.9D〕/60计算,

D:

砂芯直径,单位分米

H:

砂芯高度,单位分米

3.3.2、体积<300立方分米的砂芯,依照经验公式T=K*7.2V0.47/60计算,

V:

砂芯体积,单位立方分米

K:

复杂系数:

复杂等级分1、2、3、4级,相应K值为1、1.7、2.4、3.2。

3.3.3、体积>300立方分米的砂芯,依照经验公式T=K*4.2V0.66/60计算。

V:

砂芯体积,单位立方分米

K:

复杂系数:

复杂等级分1、2、3、4级,相应K值为1、1.5、2、2.5。

3.4、下芯工时:

3.4.1、体积<30立方分米的砂芯,依照经验公式T=0.509KV0.743/60计算。

V:

砂芯体积,单位立方分米

K:

复杂系数:

复杂等级分1、2、3、4级,相应K值为1、2.2、3.2、4。

3.4.2、体积30~300立方分米的砂芯,依照经验公式T=K(0.06V+4)/60计算。

V:

砂芯体积,单位立方分米

K:

复杂系数:

复杂等级分1、2、3、4级,相应K值为1、1.5、2.2、2.8。

3.4.3、体积>300立方分米的砂芯,依照经验公式T=K(0.077V+2)/60计算。

V:

砂芯体积,单位立方分米

K:

复杂系数:

复杂等级分1、2、3、4级,相应K值为1、1.4、2.1、3。

3.5、扣箱工时:

3.5.1、砂箱面积≤3㎡的,依照经验公式计算。

简单T=24.3F+6

复杂T=(26.7F+14)/60

F:

砂箱面积,单位为平方米

3.5.2、砂箱面积>3㎡的,依照经验公式计算。

一级T=0.98F0.62,

二级T=0.98F0.71,

三级T=0.98F0.82,

F:

砂箱面积,单位平方米。

3.6、清砂工时:

经验类比估算。

4、水玻璃砂铸造:

以上粘土砂潮模铸造工时同样适宜水玻璃砂造型,但水玻

璃砂造型工时需再乘以系数K=1.3。

5、熔炼时间:

5.1、电炉熔炼时间

5.1.1、熔炼工时的估算:

开炉一个班次,熔炼需2人*8小时=16小时,备料1人*8=8小时,修炉每8个班修一次,需3人*8=24小时,平均每班用工3小时,每班可熔炼4炉,平均每熔炼一炉(500kg)需要6.75个工时。

5.1.2、浇注工时的估算:

一个班次熔炼4炉,浇注需4人*8小时=32小时,平均每炉浇注需要8个工时。

5.2、冲天炉熔炼时间

5.2.1、熔炼工时的估算:

开炉一个班次,熔炼上料需6人*8小时=48小时,备料4人*8=32小时,修炉2人4天*8=64小时,可熔炼18吨铁液,每班次熔炼共需要144个工时

5.2.2、浇注工时的估算:

浇注需12人*8小时=96小时,每班次浇注需要96个工时。

6、混砂时间估算:

6.1、电炉:

按砂铁比3:

1计算(包括芯砂),熔炼一天生产2吨铁液,需要混砂大约6吨,每碾750kg,需8碾,一个人一天混完,用8个工时。

6.2、冲天炉:

按砂铁比1:

1计算(包括芯砂),每火次熔炼18吨,需要混砂大约18吨,每碾750kg,需24碾,一个人3天混完,用24个工时。

●锻造

1、锻制正方、长方、伸长件:

1.1、准备时间:

领取任务、领取在工作场地所必需的工艺装置、熟悉图纸及工

艺