模具验收总检查表.docx

《模具验收总检查表.docx》由会员分享,可在线阅读,更多相关《模具验收总检查表.docx(30页珍藏版)》请在冰豆网上搜索。

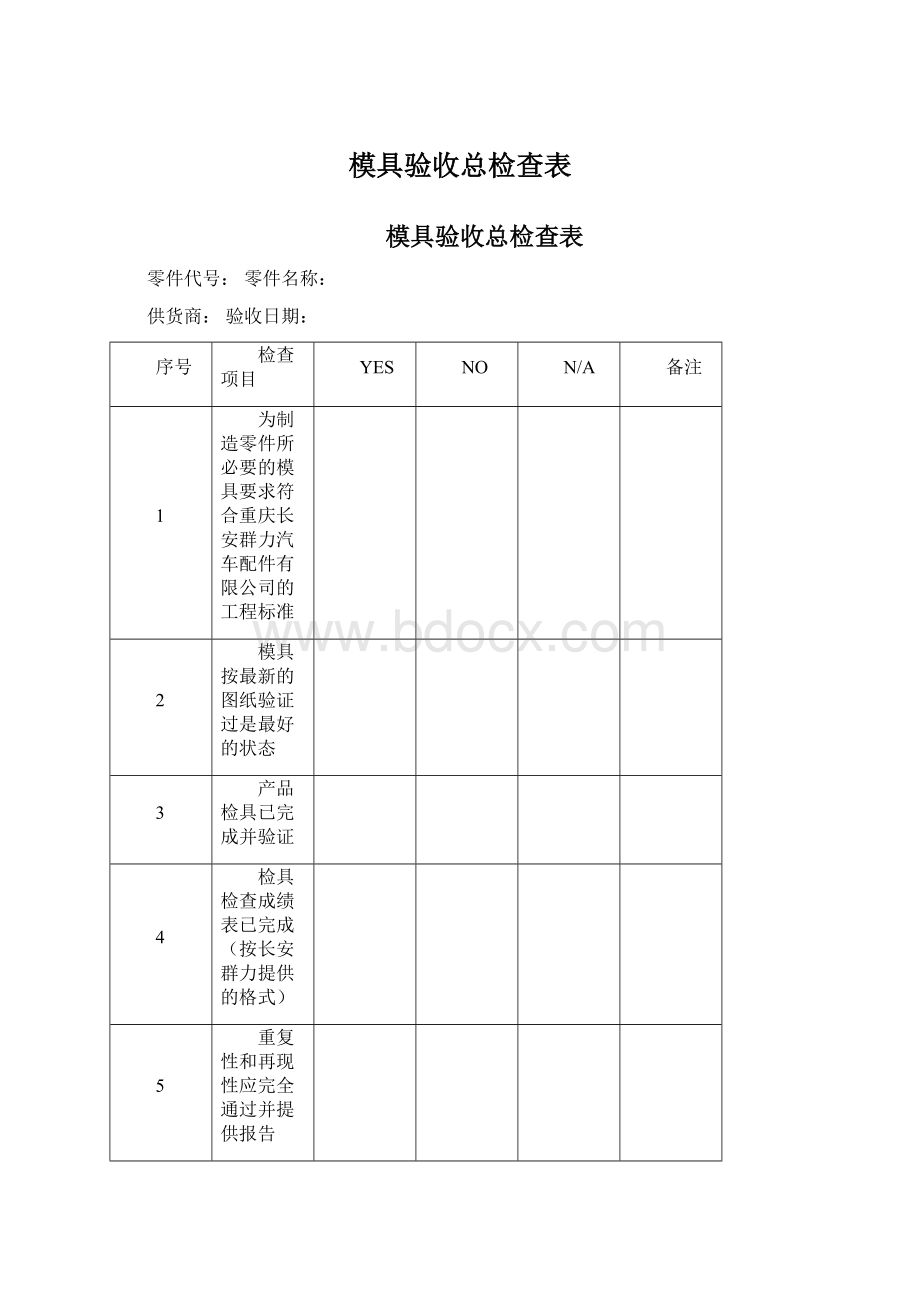

模具验收总检查表

模具验收总检查表

零件代号:

零件名称:

供货商:

验收日期:

序号

检查项目

YES

NO

N/A

备注

1

为制造零件所必要的模具要求符合重庆长安群力汽车配件有限公司的工程标准

2

模具按最新的图纸验证过是最好的状态

3

产品检具已完成并验证

4

检具检查成绩表已完成(按长安群力提供的格式)

5

重复性和再现性应完全通过并提供报告

6

完成外形质量验证并符合技术规范要求

7

完成40件的能力研究并满足要求

8

用所有的点和外形尺寸检查10件零件(在公差的60%以内)

9

完成3件的三坐标检测报告并已提供副本

10

板件表面质量已经验证并符合生产要求

数据的提供应完整准确,适用时可用作制造来源的文件及副本

11

零件重复性和再现性的验收报告已完成

12

一份所有点检测的报告

13

一份关于10件的质量研究报告

14

一份关于10件里面再抽查1件的检查报告

15

绿光室检测图(仅外覆盖件)

16

所有模具的结构检查表已完成

17

按零件统计冲头和凹模的检查表已完成

18

氮气缸和压缩空气缸的详细清单已完成

19

重复性和再现性检测能力研究报告已完成

公司确认:

供货商:

附录一:

模具验收细则(续表)

拉延模检查表

零件代号:

零件名称:

模具代号:

验收日期:

序号

检查项目

YES

NO

N/A

备注

模具已正确地打上了和/或刷上了以下内容

1

工具号

2

零件号

3

零件名称

4

硬度

5

工序

6

闭合高度是否符合规定尺寸公差要求(仅打印,不刷出)

7

与安全有关的事项

8

流程方向是否符合规定要求

9

铸铁和/或钢的牌号是否标注

10

模具及相关部件外观颜色是否符合设计要求

模具重量(应刷在每一侧)

11

上模

12

下模

13

冲头

14

总重量(在下模上)

上部整体

15

上模座

16

上模总重量

下部整体

17

下模座

18

下模重量

19

模具总重量

如需要时模具材料应符合设计标准

20

模具基座

21

调整器

22

工作表面

23

顶杆处垫块是否按设计要求加上

模具安全事项已完成

24

模具压力系统警告标志(顶杆布置图)

25

模具拆分顺序示意图

26

接触点防护装置

27

正确地保护弹簧(主要指斜楔装置的弹簧)

28

有锁止销(侧销)能否用颜色区分作业和安全侧销

29

有限位器并刻高度上尺寸,基座上也需刻上限位器高度尺寸

30

模具起吊孔要足够大以便按标准装上起吊柱

31

提供根据标准调整好的安全区域(根据要求而定)

32

起吊棒要符合设计标准,有无制造缺陷

电气、气动和氮气组件已完成

33

快换接头规格是否符合设计规定要求

34

连接正确

35

控制板位置应正确(按规定位置要求)

36

软管接头接到压机上的位置应正确

37

要预留电子辩识盒

通用

38

模具已组装好并提供样件

39

用作检查的板件应刷涂上深红丹(兰丹)

40

在刚性部份有到位标记,是否明显,0.2~0.3mm最好在废料区域。

41

模具能正确地通风(排气)

42

提供正确的排水结构

43

所有氮气系统应清楚标明并确定位置,易于从外面能清楚看到

44

模具应按数据进行加工

45

型面应根据资料进行确认

46

模具应能承受最大厚度的板材

47

正确安放定位键

48

在需要的地方加螺钉孔

49

限位块和平衡块的高度应准确,并刻出高度尺寸安装位置也刻出限位块高度尺寸

50

标出机械加工基准孔和位置

51

使用热处理过的拔销(定位销)

52

所有的模具应有相同的封闭高度

53

需对冲头、凹部和工作面作硬化处理(检查其硬度值)

54

热处理工艺正确

55

正确的导向间隙,最大为0.127mm

56

导柱和导套应符合设计标准(防脱落的螺钉)

57

导柱和导套间的间隙正确(接触面全周是否平均)

58

在需要的地方安装顶升器,以及顶升动作可靠性。

59

应用标准件零件

60

按长安群力的标准检查压板槽的尺寸(40、40、80)、位置、厚度(520+1)

61

验证模具定位销的尺寸和位置(键槽尺寸是否符合设计要求)

62

板件定到位

63

接触面检查(外板零件为80%的接触面、内板为60%的接触面)

64

接延模应装上限位块,并标出高度尺寸,基座安装位置也刻上限位块高度尺寸

65

模具主型面和压边圈用油石打磨

66

外蒙皮凸模表面应修整到没有打磨的划痕

DXC公司:

供货商:

附录一:

模具验收细则(续表)

切边(和冲孔)模检查表

零件代号:

零件名称:

模具代号:

验收日期:

序号

检查项目

YES

NO

N/A

备注

模具应正确地打上或刷上以下内容

1

工具号

2

零件代号

3

零件名称

4

硬度

5

工序

6

封闭高度是否符合规定尺寸公差要求(仅打印,不刷出)

7

安全组件

8

主型面的识别(指成形板件内表面或外表面)

9

流向是否符合规定要求

10

铸铁和/或钢材材质是否标注

11

模具及相关部件外观颜色是否符合设计要求

模具重量(刷在每一侧上)

12

上模

12

下模

13

冲头

14

总重量(在下模上)

上台面部份

15

台面重量

16

上模重量(连台面带模具)

下台面部份

17

台面重量

18

下模重量(台面和下模)

19

模具整体重量(上部及下部)

模具材料按标准设计—如需要时

20

模具

21

适配器

22

顶杆处的垫块

23

切边钢材是否标注

模具安全组件完备

24

压力系统警告标牌到位(顶杆布置图)

25

模具拆卸警告标牌到位(拆装顺序图)

26

接触点保护

27

正确地保护弹簧(指斜楔装置)

28

提供限位块,在限位块上标上高度尺寸基座安装位置也刻上限位块高度尺寸

29

模具起吊孔要足够大以便按标准装上起吊柱

30

提供根据标准调整好的安全区域(根据要求而定)

31

起吊棒要符合设计标准,有无制造缺陷

电气、气动、氮气组件完备

32

快换接头规格是否符合设计规定要求

33

接头正确

34

控制板位置正确(按规定位置要求)

35

软管接头接到压机上的位置应正确

36

预留电子识辨盒

通用

37

组装好模具并提供样件

38

用作检验的板件需正确地安放在模具内

39

模具正确地排气

40

正确地排水

41

所有氮气系统需清楚地标识并安放在从外面可以清楚地看到的地方(加标牌示意)

42

根据资料加工模具

43

主型面根据资料进行加工

44

模具应能承受最大厚度的板材

45

应正确安装定位键

46

在需要的地方加上螺钉孔

47

提供限位块并在限位块和基座安装位置刻出高度尺寸(包括使用过的任何垫片在内)

48

提供C/F基准孔和模具加工基准孔并标出位置

49

应用硬化过的定位销

50

钢的硬度正确,提供图表

51

热处理工艺正确

52

正确的导向间隙,最大0.127mm

53

按标准设计导柱和导套(防脱落的螺钉)

54

导柱和导套间的间隙正确(接触面全周是否平均)

55

压料器内导柱和导套符合设计标准

56

在需要的地方安装顶升器,以及顶升动作可靠性。

57

设计选用标准件零件

58

按XX的要求检查压板槽的尺寸(40、40、80)、位置、厚度(520+1)

59

检查模具定位销的尺寸和位置

60

板件放到位可靠性

61

压料器正确的协调动作和平衡动作

62

滑块滑动灵活

63

滑块正确地支撑好

64

切刀到压料器的间隙要正确(0.7—1mm)

65

冲头上的退料器应安装正确

66

提供足够的废料间隙(XX标准)

67

内/外废料滑槽到位

68

废料能从模具里掉出

69

废料切刀长度大于废料,形状正确吻合

70

废料会不会卡住

71

是否使用废料挡板

72

切刀和冲头明细表应提供切刀