乙烯工程超高压高压蒸汽管道酸洗吹扫方案.docx

《乙烯工程超高压高压蒸汽管道酸洗吹扫方案.docx》由会员分享,可在线阅读,更多相关《乙烯工程超高压高压蒸汽管道酸洗吹扫方案.docx(17页珍藏版)》请在冰豆网上搜索。

乙烯工程超高压高压蒸汽管道酸洗吹扫方案

乙烯工程超高压/高压蒸汽管道酸洗、吹扫方案

汇报材料

1 概述

为了缩短蒸汽管线吹扫打靶时间,最大程度减少吹扫打靶对周边环境的影响,体现和谐社会,降低蒸汽和燃料的消耗量,提高开工的经济性,今年7月30日—8月1日生产准备部组织赴****进行了调研。

根据对****蒸汽管线酸洗情况、**动力事业部一电站管线内喷砂情况的了解,以及****管线喷砂情况的核实,8月19日就乙烯工程蒸汽管线酸洗和喷砂技术比较向项目经理部作了专题汇报。

8月21日办理了联络签,8月26日项目经理部批准蒸汽管线喷砂和酸洗方案。

1.1 酸洗喷砂说明

酸洗:

酸洗分有机酸酸洗(一般选用柠檬酸)、无机酸酸洗(硝酸),酸洗时要加临时管线,把酸洗管道成循环回路,酸洗前先碱洗,然后酸洗、钝化、清洗及保护等。

有机酸酸洗要求加温到80℃,酸洗时间相对长,对管线的损伤较小;无机酸要求的温度相对较低,但也要求在40℃左右。

喷砂:

一般在管线安装前按SA2.5等级对管道(包括吹管临时管线)内壁进行喷砂处理。

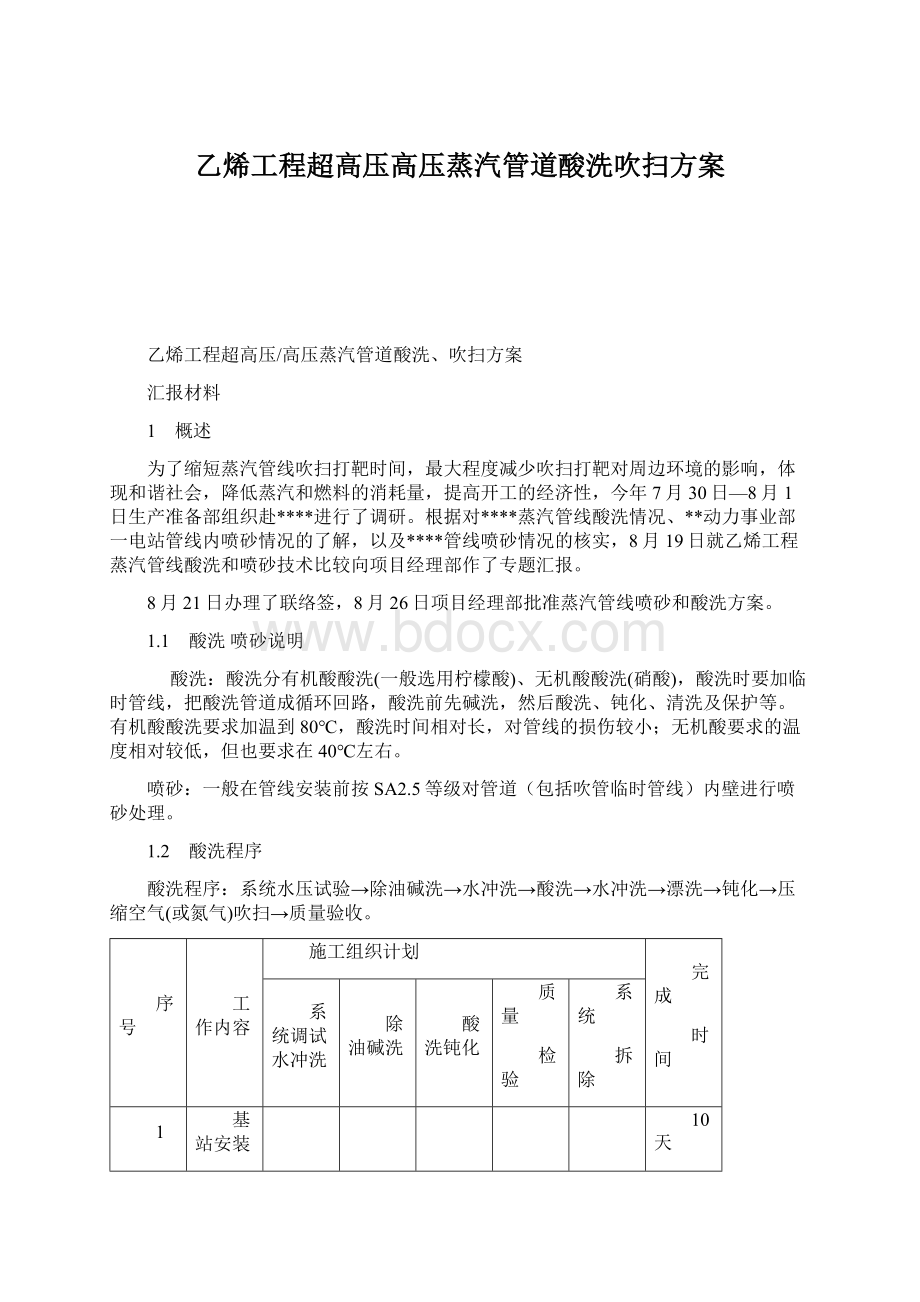

1.2 酸洗程序

酸洗程序:

系统水压试验→除油碱洗→水冲洗→酸洗→水冲洗→漂洗→钝化→压缩空气(或氮气)吹扫→质量验收。

序号

工作内容

施工组织计划

完成

时间

系统调试水冲洗

除油碱洗

酸洗钝化

质量

检验

系统

拆除

1

基站安装

10天

2

酸洗过程

2天

2天

4天

1天

5天

14天

2 蒸汽系统

2.1.1 SHS蒸汽系统

主供装置

装置内用户点

备注

动力中心外供超高压

(总量573t/th界区参数:

11Mpa515℃)

乙烯裂解

GT201裂解气压缩机透平

超高压蒸汽另可以减温减压至HS

GT501丙烯制冷压缩机透平

EA210等甲烷化、再生气加热

EO/EG

KT6116循环气压缩机透平

空分空压

ST101空分一拖二透平

2.2.1HS蒸汽

2.2.2 HS蒸汽系统2

2.2.3 HS蒸汽系统3

2.2.4 凝结水线

2.4.1 管道情况1

管径寸

管径mm

长度m

面积mm2

体积m3

高压蒸汽管线

动力中心

24

600

947

1784.1

267.6

14

350

29

31.9

2.8

空分

16

400

697

875.4

87.5

EO/EG

16

400

178

223.6

22.4

乙烯裂解

16

400

165

207.2

20.7

DSH

16

400

21

26.4

2.6

PO/SM

18

450

4084

5770.7

649.2

28

700

3902

8576.6

1500.9

24

600

381

717.8

107.7

Ⅳ循

8

200

804

504.9

25.2

炼油

14

350

2937

3227.8

282.4

炼油1.6MPa

14

350

3407

3744.3

327.6

2.4.2 管道情况2

管径寸

管径mm

长度m

面积mm2

体积m3

超高压蒸汽管线

动力中心

18

450

41

57.933

6.5

20

500

1049

1646.93

205.9

空分

14

350

134

147.266

12.9

EO/EG

12

300

129

121.518

9.1

乙烯裂解

16

400

393

493.608

49.4

DSH

12

300

50

47.1

3.5

装置内部蒸汽线

8473

6865.3

658.7

凝结水管线

380

合计

27821.0

35070.3

4622.7

3.1 酸洗方案说明

1、动力中心CFB锅炉产出蒸汽前无酸洗所需加热蒸汽,且动力中心站内超高压、高压蒸汽管线酸洗回水线的临时线工作量大,动力中心站内超高压、高压蒸汽管线不安排酸洗。

为缩短蒸汽管线吹扫时间,动力中心站内超高压、高压蒸汽管线安装前按SA2.5等级对管道(包括吹管临时管线)内壁进行喷砂处理。

2、考虑酸洗后较喷砂后对缩短蒸汽吹扫时间更有利,且系统超高压、高压蒸汽管线实施酸洗的回水线连接简单,系统全部超高压、高压蒸汽管线在蒸汽吹扫前实施酸洗。

3、乙烯工程相关超高压、高压蒸汽管线如能与系统蒸汽管线同步安装完,则安排装置内部的蒸汽管线与系统管网同步酸洗,否则视管线内壁清洁度情况安排按SA2.5等级喷砂处理。

3.2 酸洗范围

SHSHS工艺和透平凝结水管道

酸洗

喷砂

吹扫

打靶

乙烯东西区所属的超高压、高压蒸汽管线,包括乙烯供炼油的高压和中压管线,以及乙烯东西区的透平凝结水和工艺凝结水管线,如所经过区域没有二条以上该压力等级管线,则需借用中压蒸汽管线或凝结水管线作为回水线。

酸洗管线体积约为4622.7m3。

3.2.3 酸洗/吹扫步骤

东区HS

炼油HS

凝结水

西区SHS部分HS

2009.6.10

酸洗开始

2009.7.28

炼油吹扫

2009.8.28

东区吹扫

2009.8.10

东区酸洗

2009.7.10

炼油酸洗

2009.6.28

吹扫开始

2009.7.28空分一拖二透平单试

2009.9.20

蒸汽系统打靶结束

2009.9.30

空分一拖二透平运行

分三步走

西区系统酸洗

3.2 酸洗回路表——裂解区

管线

起点

端末点

管径英寸

管径mm

长度m

面积m2

体积m3

备注

动力中心SS去乙烯裂解GT201

动力中心

3#管架动力中心接点

18

450

41

0.16

6.52

3#管架动力中心接点

3#管架EOEG接点

20

500

569

0.20

111.67

3#管架EOEG侧

乙烯界S2

16

400

392

0.13

49.24

乙烯界S2

裂解16与18寸总管交点

16

400

200

0.13

25.12

一区提供的数据

裂解16与18寸总管交点

裂解18与20寸总管交点

18

450

45

0.16

7.15

裂解18与20寸总管交点

GT201进汽口

20

500

102

0.20

20.02

1349

219.71

GT201的HS抽汽口至动力中心

GT201

裂解24与20寸总管交点

24

600

100

0.28

28.26

一区提供的数据

裂解24与20寸总管交点

裂解20与18寸总管交点

20

500

160

0.20

31.40

裂解20与18寸总管交点

裂解18与16寸总管交点

18

450

80

0.16

12.72

裂解18与16寸总管交点

乙烯界S1

16

400

90

0.13

11.30

乙烯界S1

4#管架乙烯接点

16

400

164

0.13

20.60

4#管架乙烯接点

3#管架动力中心接点

24

600

945

0.28

267.06

3#管架动力中心接点

动力中心内

14

350

29

0.10

2.79

1568

374.13

3.2 酸洗回路表——丙烯机/二元机支路

管线

起点

端末点

管径英寸

管径mm

长度m

面积m2

体积m3

备注

乙烯SS18寸总管去GT501

乙烯裂解SS18寸总管

GT501入口

18

450

200

0.16

31.79

由一区提供

GT651至乙烯HS

GT651

裂解24与20寸总管交点

20

500

240

0.20

47.10

该长度含入口14寸的20米

3.2 酸洗回路表——空分

管线

起点

端末点

管径英寸

管径mm

长度m

面积m2

体积m3

备注

动力中心SS去空分压缩机

管线

动力中心SS去空分压缩机

动力中心

3#管架动力中心接点

18

450

41

0.16

6.52

3#管架动力中心接点

空分边界东

14

350

614

0.10

59.04

空分边界东

压缩机入口

18

450

83

0.16

13.19

含DN350/250的13米

738

78.76

空分压缩机抽汽去动力中心HS

压缩机抽汽口

空分边界东

16

400

86

0.13

10.80

含DN250的8米

空分边界东

3#管架动力中心接点

16

400

696

0.13

87.42

3#管架动力中心接点

动力中心内

14

350

29

0.10

2.79

725

90.21

3.2 酸洗回路表——EOEG

管线

起点

端末点

管径英寸

管径mm

长度m

面积m2

体积m3

备注

动力中心SS至EOEG压缩机入口

动力中心SS至EOEG压缩机入口

动力中心

3#管架动力中心接点

18

450

41

0.16

6.52

3#管架动力中心接点

3#管架EOEG接点

20

500

569

0.20

111.67

3#管架EOEG接点

EOEG压缩机入口

12

300

157

0.07

11.09

二区提供

767

129.28

动力中心SS至EOEG压缩机入口

EOEG压缩机入口

3#管架EOEG接点

24

600

102

0.28

28.83

二区提供

3#管架EOEG接点

3#管架动力中心接点

24

600

519

0.28

146.67

3#管架动力中心接点

动力中心内

14

350

29

0.10

2.79

650

178.28

3.2 酸洗回路表——炼油

管线

起点

端末点

管径英寸

管径mm

长度m

面积m2

体积m3

动力中心HS专线去炼油

动力中心

乙烯XC接点去炼油

14

350

2937

0.10

282.43

炼油XC接点去动力中心MS

乙烯XC接点

7#管架汽油加氢接点

14

350

126

0.10

12.12

7#管架汽油加氢接点

7#管架丁二烯接点

18

450

454

0.16

72.17

7#管架丁二烯接点

4#管架与3#管架交点

20

500

2046

0.20

401.53

4#管架与3#管架交点

3#管架动力中心接点

24

600

774

0.28

218.73

3#管架动力中心接点

动力中心

20

500

34

0.20

6.67

3434

711.22

3.2 酸洗回路表——东区

管线

起点

端末点

管径英寸

管径mm

长度m

面积m2

体积m3

动力中心HS专线去POSM

动力中心

POSM

18

450

4084

0.16

649.20

POSM的HS去动力中心

POSM

东区28寸总管POSM接点

24

600

380

0.28

107.39

东区28寸总管POSM接点

4#管架乙烯裂解接点

28

700

3899

0.38

1499.75

4#管架乙烯接点

3#管架动力中心接点

24

600

945

0.28

267.06

3#管架动力中心接点

动力中心内

14

350

29

0.10

2.79

5253

1876.98

3.3 存在问题

1、EO/EG装置因反应器7月份才能吊装影响边界框架,与酸洗安排有矛盾。

建议蒸汽管线先安装就位、7月份反应器吊装时再拆装一次。

2、炼油高压蒸汽酸洗时,需用中压蒸汽线作返回线,存在西区中压蒸汽线隔离困难。

建议增加临时管线在汽油加氢装置边界转接至工艺凝结水线。

3、乙烯裂解装置的GT501SHS线酸洗需连接较长的临时管线。

(可由二元机HS进汽线形成酸洗回路)。

4、存在酸洗盲区,如至各放空消音器的管线。

建议对这些管线按SA2.5要求喷砂。

5、西区部分HS管线存在重复酸洗问题,需监控腐蚀情况。

3.4.2 蒸汽管网打靶要求

蒸汽管网打靶要求:

1、蒸汽管道吹扫前已按图施工完、试压合格,局部蒸汽流程已进行必要的加固。

管道吹扫前,不应安装孔板、调节阀,重要阀门、节流阀、安全阀、仪表等,对于焊接的上述阀门和仪表,应采取流经旁路或卸掉阀头和阀座加固保护套等保护措施。

2、核算确认打靶用蒸汽量。

明确吹扫、打靶用汽量不得低于方案所列的要求蒸汽量。

3、吹扫方式改按吹扫2小时/次、暂停1小时/次。

4、打靶检验时间改按标准规定的“打靶用量后稳定15分钟”,连续二次打靶合格。

5、由管线施工单位负责提供靶板,工程公司负责检查原始靶板的质量。

6、A流程打靶过程中,由工程公司、管线施工单位开元安装公司、公用工程部三方共同组织确认打靶结果。

7、管线施工单位开元安装公司负责安排二组人,每组2人进行打靶全过程保运。

方案中明确保运人员的联系方式。

8、公用工程部负责提供一对对讲机,用于给汽点和放空点通信联系。

9、是否需在放空点消音器前加一道隔离阀,待管线试吹扫后再确定。

3.4.3 靶板检验标准

项目

质量标准

靶片上痕迹大小

φ0.6mm以下

痕深

<0.5mm

粒数

1个/cm^2

时间

15min(两次合格)