铸造成型.docx

《铸造成型.docx》由会员分享,可在线阅读,更多相关《铸造成型.docx(9页珍藏版)》请在冰豆网上搜索。

铸造成型

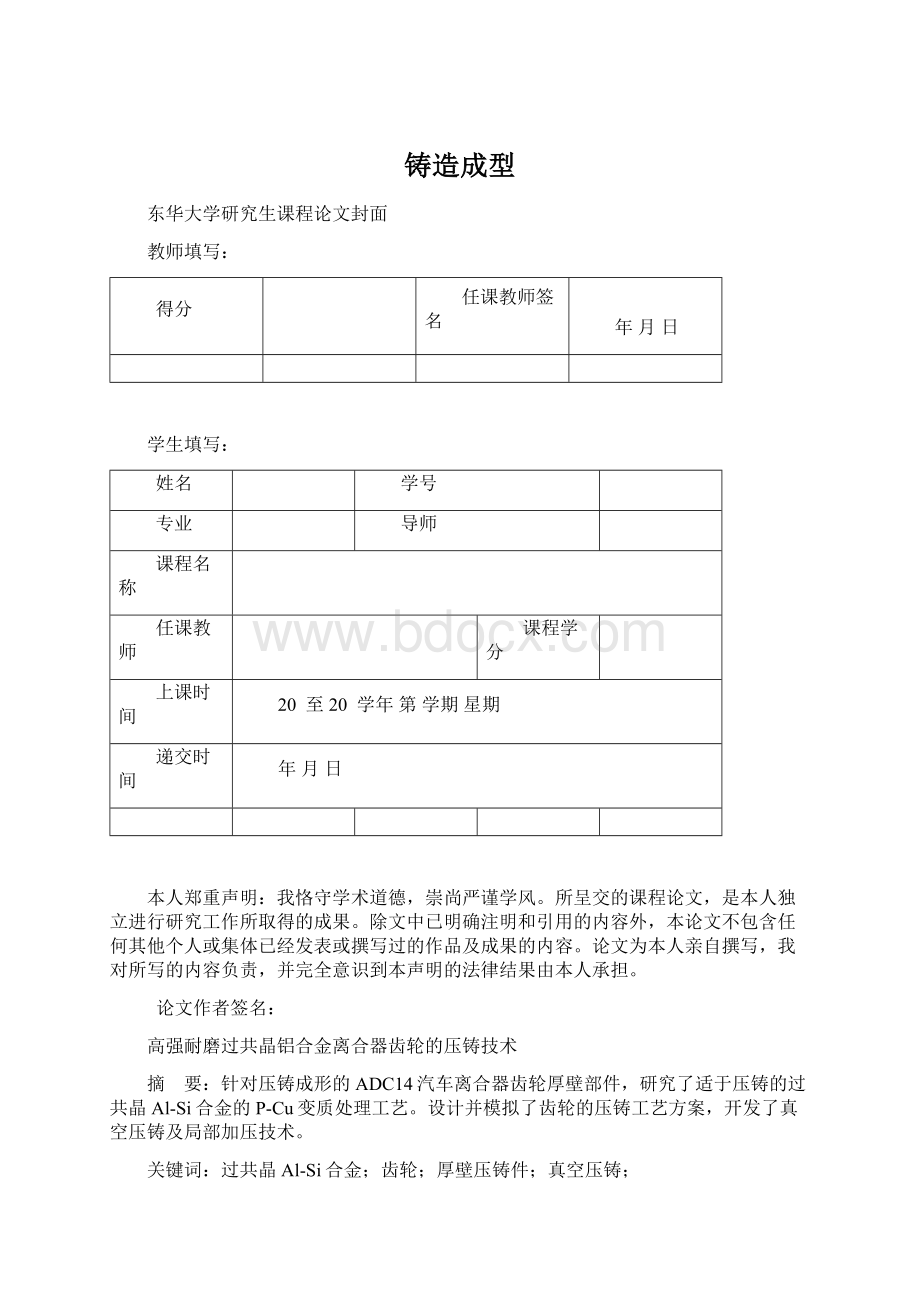

东华大学研究生课程论文封面

教师填写:

得分

任课教师签名

年月日

学生填写:

姓名

学号

专业

导师

课程名称

任课教师

课程学分

上课时间

20至20学年第学期星期

递交时间

年月日

本人郑重声明:

我恪守学术道德,崇尚严谨学风。

所呈交的课程论文,是本人独立进行研究工作所取得的成果。

除文中已明确注明和引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写过的作品及成果的内容。

论文为本人亲自撰写,我对所写的内容负责,并完全意识到本声明的法律结果由本人承担。

论文作者签名:

高强耐磨过共晶铝合金离合器齿轮的压铸技术

摘 要:

针对压铸成形的ADC14汽车离合器齿轮厚壁部件,研究了适于压铸的过共晶Al-Si合金的P-Cu变质处理工艺。

设计并模拟了齿轮的压铸工艺方案,开发了真空压铸及局部加压技术。

关键词:

过共晶Al-Si合金;齿轮;厚壁压铸件;真空压铸;

Abstract:

Aimingatdiecastingthick-walledADCautomobileclutchgear,P-CumodificationonhypereutecticAl-Sialloysuitablefordiecastingwasconducted.Diecastingschemeforclutchgearwasdesignedandsimulated,meanwhile,vacuumdiecastingandlocalpressurizationtechnologyweredeveloped.

KeyWords:

HypereutecticAl-SiAlloy,Gear,Thick-WalledDieCastings,VacuumDieCasting

1前言

近年来基于汽车轻量化的要求,越来越多的汽车零件正逐步由钢、铁改为铝、镁、塑料等轻质材料,其中以铝代钢铁是当前汽车轻量化的主要发展方向。

而由于效率、成本、性能的综合考虑,目前采用压铸成形的零件越来越多,零件结构越来越复杂[1,2]。

压铸合金材料也从常规的亚共晶Al-Si-Cu系(ADC12,A380)或共晶Al-Si系(YL102)合金向特殊的合金材料发展,如过共晶的Al-Si-Cu系合金(ADC14,A390)、亚共晶的Al-Si-Mg系(AlSi10MgFe)以及Al-Mg系(AlMg5)合金等也正逐步大量应用于压铸零件中。

过共晶Al-Si合金由于具有热膨胀系数小、密度小、耐磨及高温性能好、铸造性能优良等特点,是高强度、耐磨、低膨胀零件如汽车活塞、汽缸体、斜盘、离合器齿轮等的理想材料[3]。

但是目前国内外有关Al-Si合金的压铸件开发及应用的报道很少[4,7]。

本综述介绍了通用汽车公司的过共晶Al-Si合金ADC14的离合器齿轮零件,齿轮的压铸成形技术,促进了高强耐磨铝合金材料在汽车零部件中的应用。

2离合器齿轮的结构特点及技术要求

图1为离合器齿轮的铸件和零件结构图,尺寸为158mm×72mm。

铸件材质为A390或ADC14,壁厚为11~14mm,属于厚壁零件。

齿形不加工,但齿下面的圆环部分加工量较多,最深达4mm。

齿根表面不允许有凸点、龟裂等缺陷。

加工表面不允许有大于0.3mm的孔洞,且仅限1个。

(a)铸件(b)加工后的零件

图1离合器齿轮的铸件图和加工后的零件图

该产品的压铸难度很大,主要原因是:

①技术要求ADC14合金中初生Si颗粒小于50μm,分布均匀;②压铸过程中气孔缺陷的消除,因为齿下面的机加工量很大,气孔很容易暴露在外;③缩松缺陷的消除,压铸厚壁件中的缩松不易消除,且ADC14凝固时间长、收缩大,更加剧了缩松产生的倾向;④模具寿命,因ADC14合金的浇注温度高,极易产生龟裂,将大大缩短模具寿命,因此模温的控制要求高[8,9]。

3齿轮的技术开发要点

3.1ADC14的熔炼处理技术

ADC14中Si的含量高达17%,因而其熔点要高于一般压铸厂使用的ADC12,A380等合金。

而现有的熔化炉,机边保温炉均是按照ADC12的标准设计,一般最高保温温度为700℃。

ADC14的熔化出炉温度大约为760℃,机边保温温度为720℃左右[10]。

因此需对现有的保温炉进行改造。

采取的措施:

一是更换保温炉的加热电阻丝,由30kw增加到60kw,并相应地对电炉控制柜进行扩容改造;二是在炉体外周增设一层保温棉,减少炉体向周围环境的散热[11]。

改造完毕后,经实际检测,保温炉中的铝液在装满情况下,最高温度可达730℃,满足了ADC14的使用要求。

P-Cu变质剂加入量不同对初生Si的变质效果也不同,试验中P的含量(质量分数,下同)有0.2%、0.4%、0.8%、1.0%几种。

图2为P含量为0.1%时Si的大小、分布及形态。

图3为保温6h后Si的分布及形态。

由图2可知,经P-Cu变质处理后,初生Si的形态由粗大的杆状变为颗粒状,随着P含量的增加,初生Si的变质效果更好,当P在0.1%左右时,初生Si大小一般在20~40μm之间,变质效果最好。

在经过6h保温后,虽然初生Si颗粒的尺寸有所变大,为30~50μm,但仍能满足离合器的齿轮技术要求,变质效果仍然良好,见图3。

因此在实际生产中,若因机器或模具故障,导致铝液在保温炉中的停留时间大于6h,必须重新进行变质处理,以消除变质衰退[12]。

图2P含量为0.1%时的初生Si形态图3保温6h后的初生Si形态

3.2离合器齿轮的压铸工艺CAE

采用Flow3D软件,对图4的工艺方案进行了模拟计算,其充型过程见图5[13]。

由图4可知,单浇口模式的流动充型过程为:

铝液从内浇道逐步前行,在遇到中间孔时,液流分为两股,沿中间孔向前流动并汇合,直至进入溢流槽和排气道中。

整个充型过程不存在真空排气道金属液封闭型腔金属液的现象,因而流动相对平稳,排气顺畅,符合顺序充型的要求[14]。

图4 压铸工艺方案设计

图5离合器齿轮的单浇口流动充型模拟结果

3.3真空压铸技术

为最大限度地消除铸件内部的卷气缺陷,通用公司采用了自主开发的机械式真空阀及高真空控制系统[15,16](见图6)。

同时对比研究了在相同参数下机械式真空阀与传统搓衣板式真空阀的效果(同一参数下的试验件数均为50件),见表1。

由表1可知,在相同参数下,采用机械式真空阀比搓衣板式真空阀的效果好,铸件废品率均显著下降。

图6 齿轮的真空压铸技术(圆圈处为真空阀的排气道)

表1 不同真空阀的试验结果

3.4局部加压技术

由于齿轮中间孔处的厚壁不易补缩,易出现缩松缺陷,为此设置了局部加压点,见图7。

(a)加压前(b)加压后

图7 局部加压方法示意图

局部加压方法是在充型完毕,在铸件厚壁处再施加外力进行强制补缩,以消除厚大部位处的缩松缺陷,该方法也称为局部挤压技术[17,18]。

本设计的局部加压方法是在齿轮的中间孔处额外增加一圆柱形的集液包,集液包的下端通过一环形通道与齿轮中心孔的内壁相接。

局部挤压时,加压杆将圆柱形集液包中间的金属液强制挤入齿轮中心孔的厚壁处,完成补缩。

设计初期,局部加压的设计见图8a,其挤压口厚度为6mm,加压杆直径为20mm,加压杆前端为圆弧形。

在试验时发现,不管如何调整参数如局部加压开始时间、局部加压压力等,铸件内壁下侧总存在缩松缺陷,无法完全消除[19]。

改进后的局部挤压口厚度增加到8.5mm,加压杆直径增加到30mm,加压杆前端取消圆弧,为直线,见图8b。

(a)改进前(b)改进后

图8 局部加压工艺的改进示意图

图9为改进后不同加压开始时间(以压射起始信号不同局部加压开始时间的加压深部变化为计时零点)的试验结果。

在加压开始时间为7.0s和6.5s时,铸件中的缩松缺减少,但不能完全消除;当时间为6.0s时,铸件中的缺陷消除。

(a)加压开始时间为7.0s(b)加压开始时间为6.5s(c)加压开始时间为6.0s

图9 不同局部加压开始时间的加压深部变化

由图9可知,随着局部加压开始时间的提前,加压杆的压入深度逐渐增大,当局部加压开始时间为6.0s时,加压深度达到最大,此时进入齿轮内部补缩的金属液最多,因而补缩效果最好,使铸件内部的缩松消失。

4齿轮的金相组织

根据齿轮的技术要求,对齿轮铸件的金相组织(初生Si大小、分布及贫乏区)进行了检测[20]。

图10为金相试样的取样示意图,试样位于轮齿处,从铸件顶部5mm下取样。

图10 金相试样的取样及制备

图11和图12显示了初生Si颗粒分布均匀,无集聚或团聚现象;Si颗粒大小在20~40μm之间,达到了齿轮的技术要求。

图11初生Si颗粒尺寸 图12初生Si分布

由于金属液压入模具后与模具表面接触的部分凝固速度极快,Si相来不及析出而在铸件表面形成一层没有初生Si的区域,该区域称为Si贫乏区(见图13)。

由于过共晶Al-Si合金的耐磨性主要来自于Si颗粒的高硬度,显然铸件表面Si的缺乏将影响到铸件的抗磨性,因此,对于过共晶Al-Si合金而言,该贫乏区层越薄越好。

由图13可知,离合器齿轮中的Si贫乏区深度为0.18~0.20mm。

图13 轮齿表面的Si贫乏区深度

5结语

当P的加入量为0.1%时,ADC14的变质效果好,变质时间可达6h。

铸件中初生Si尺寸为20~40μm,分布均匀;铸件表面的Si贫乏区深度在0.18~0.20mm范围内。

在相同压射参数下,采用机械式真空阀比搓衣板式排气阀的真空效果好,铸件的气孔缺陷废品率下降10%以上。

优化后的局部加压技术消除了厚壁部位的缩松缺陷,提高了铸件内部质量。

对过共晶Al~Si合金的离合器齿轮综合应用了变质处理、数值模拟、真空压铸、局部加压等关键技术,有效解决了厚壁零件(壁厚11mm~14mm)在压铸生产中极易出现的气孔、缩松等缺陷,铸件内部质量大为提高,满足了零件的技术要求,并实现了批量生产,综合废品率在5%以下。

6参考文献

[1]万里,罗吉荣,兰国栋,等.挤压铸造过共晶A390合金的组织与力学性能[J].华中科技大学学报(自然科学版),2008(8):

92-95.

[2]FanZ.Semisolidmetalprocessing[J].Int.Mater.Rev.,2002,47

(2):

49-85.

[3]吴岳壹,陈耘,陈敏,等.过共晶铝合金汽缸体的挤压铸造[J].兵器材料科学与工程,2005,28(5):

35-37.

[4]张金海.板件冲压连接技术在汽车工业中的应用[J].模具技术,2004

(1):

57-60.

[5]张晓妍,于兴芝.ZL111铝合金压铸件硬质点分析[J].特种铸造及有色合金.2009(01).

[6]山县裕.アルミニウム车体及びエンジンブロックへの高品质ダイカストの适用[J].铸造工学(日本),2004,76(4):

272-277.

[7]万里,罗吉荣,梁琼华,等.汽车空调压缩机用铝合金斜盘的挤压铸造技术[J].特种铸造及有色合金,2008(10):

775-778.

[8]NIUXP,HUBH,PINWILLI.Vacuumassistedhighpressurediecastingofaluminiumalloys[J].JournalofMaterialsProcessingTechnology,2000,105:

119-127.

[9]万里,林海,何伟,等.压铸用高真空控制系统的开发及应用[J].特种铸造及有色合金,2010,30(7):

633-635.

[10]武志刚.铝合金压铸件中的硬质点分析探讨[J].铸造设备研究,

2005

(2):

35236.

[11]周久阳,陈君.B390合金的压铸实践[J].特种铸造及有色合金,1999

(1):

30-32.

[12]来亚敏,胡成亮,刘全坤.铝合金底盘压铸工艺的对比研究[J].模具工业.2006(10)

[13]MAENGDY.Theeffectsofprocessingparametersonthemicro-structureandmechanicalpropertiesofmodifiedB390alloyindirectsqueezecasting[J].JournalofMaterialsProcessingTechnology,2000,105:

196-203.

[14]KimES,LeeKH,MoonYH.Afeasibilitystudyofthepartialsqueezeandvacuumdiecastingprocess[J].JournalofMaterialsProcessingTechnology,2000,105:

42-48.

[15]赵芸芸,万里,罗吉荣,等.高真空压铸用的真空截止阀:

中国专利,200720085340.4[P].2007-06-21.

[16]JOHANNE.Vacuumdiecastingtechnologyforautomotivecomponents[C].Ohio:

NADCA,2006.

[17]万里.アルミニウム合金におけるスクイ!

ズプロセスの究明[D].名古屋(日本):

名古屋大学,2003.

[18]刘后尧,万里,黄明军,等.压铸中局部加压技术的开发与应用[J].特种铸造及有色合金,2008,28(12):

32-33.

[19]R.M.K.Young,T.W.Clyne.Apowder-basedapproachtosemisolidprocessingofmetalsforfabricationofdie-castingsandcomposites[J],1986.

[20]李建生,胡建明,王威.基于ProCAST的铝合金压铸实例[J].模具制造.2010(10).