收费广场混凝土路面施工工艺开工报告.docx

《收费广场混凝土路面施工工艺开工报告.docx》由会员分享,可在线阅读,更多相关《收费广场混凝土路面施工工艺开工报告.docx(12页珍藏版)》请在冰豆网上搜索。

收费广场混凝土路面施工工艺开工报告

XXX至XXX段高速公路

第X合同段

收费广场混凝土路面

开工报告

(AK0+900-AK1+000)

山东省公路工程总公司

XX线XX至XXX段高速公路第X合同段项目部

二○○七年九月十八日

一、工程概况

根据设计图纸,我部AK0+900-AK1+000段收费广场为混凝土路面,设计工程量为26cm厚混凝土1865.27m2,为了有效控制工程质量,现申请开工,计划工期为2007年9月25日-2007年10月25日。

二、机械、人员配备

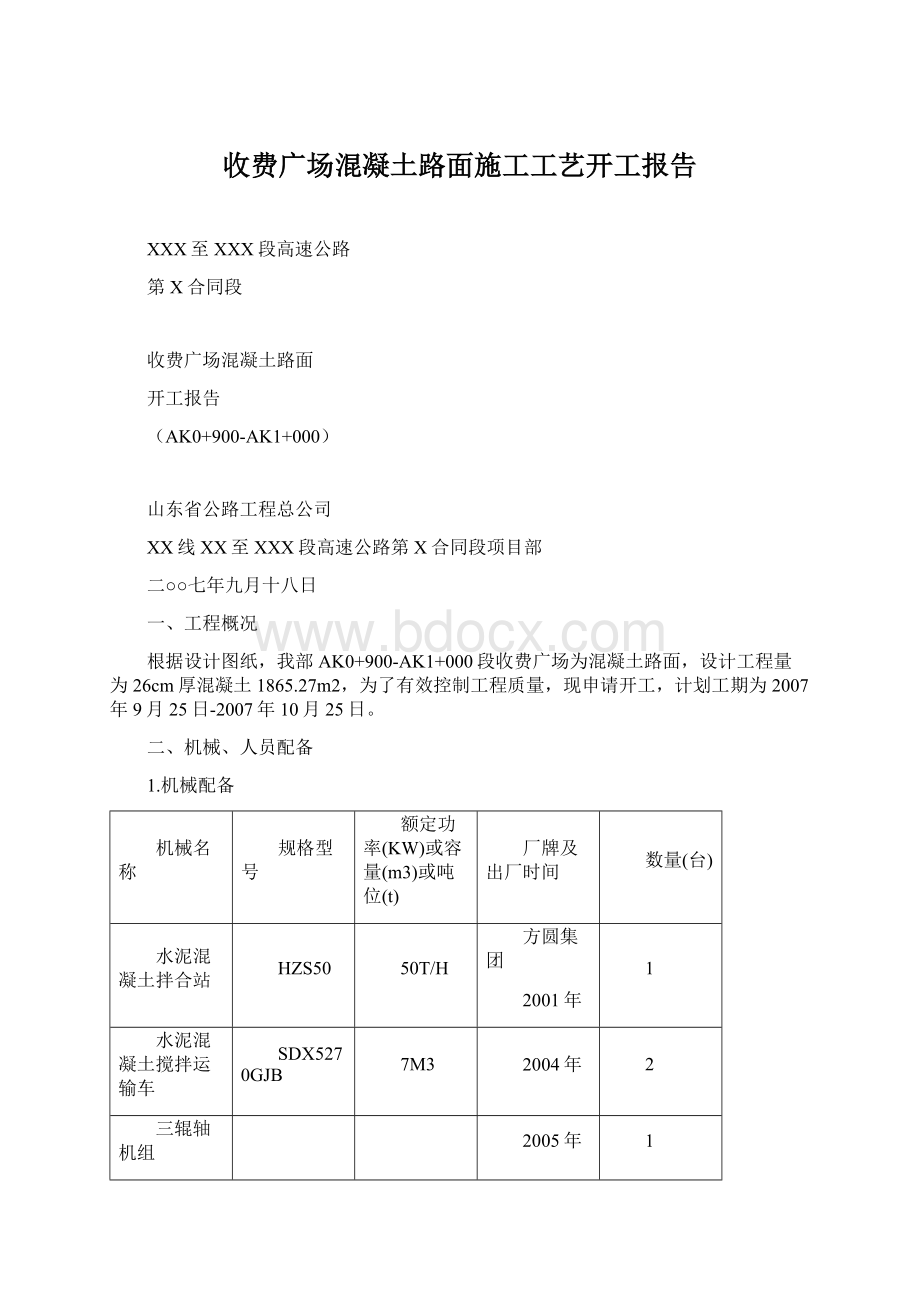

1.机械配备

机械名称

规格型号

额定功率(KW)或容量(m3)或吨位(t)

厂牌及出厂时间

数量(台)

水泥混凝土拌合站

HZS50

50T/H

方圆集团

2001年

1

水泥混凝土搅拌运输车

SDX5270GJB

7M3

2004年

2

三辊轴机组

2005年

1

吊车

QV50

50T

徐州

2

自行式排架振捣机

1

插入式振捣器

70

8

平板振捣器

4

振动梁

1

发电机

35KW

瑞典

2

变压器

500WK

1

电动磨光机

2

凿毛机

2

2.人员配备

现场负责人:

xx技术负责人:

XXX

质检负责人:

XXX测量负责人:

XXX

试验负责人:

XXX技术员:

XXX

工人:

35人

三、施工准备

(1)施工前对砂石料、水泥等原材料进行详细考察试验,严格依照试验规程确定了料源,并已经总监处批复。

材料储备情况:

施工前根据图纸算出各类材料理论用量,乘以消耗系数大致推算出施工用量,共需水泥212t,砂231m3,碎石491m3,减水剂1.7t,据此备足施工所需的各类按规定频率检验合格的材料,且碎石水洗、砂子过筛后及时覆盖,防止再次污染。

(2)配合比

26cm厚水泥混凝土路面用C40混凝土采用总监〔2007〕63号文“关于七合同被交道及收费岛用C40混凝土配合比的批复”确认的配合比:

材料名称

水泥

砂

碎石

水

减水剂

每m3混凝土用量

397

594

1262

147

3.176

混凝土配合比

1

1.496

3.18

0.37

0.008

(3)认可的原材料

C40混凝土原材料:

①水泥:

淄博山铝P.O42.5水泥

②砂:

潍河中砂

③碎石:

青州碎石5~31.5连续级配(5~16mm:

16~31.5mm=30:

70)

④水:

地下饮用水

⑤减水剂:

淄博华伟NOF-1C型高效减水剂

放样方法:

将全站仪置于一控制点作为测站点,置于另一控制点作为后视点,输入测站点、后视点坐标进行定向,再输入放样点坐标计算出放样距离和方位进行放样。

四、施工方案

1.基底处理

施工前,首先采用人工对基层进行清理,确保基层顶面干净、并适当洒水,保持表面湿润。

2.26cm厚水泥混凝土路面施工

(1)准备工作

①在浇筑混凝土路面前,首先对基层的宽度、路拱与标高、表面平整度和厚度等进行检测,检测合格后,放出混凝土面层边线和中轴线,同时根据放好的中心线及边线,在现场画好混凝土的分块线,必须保持横向分块线与路中心线垂直。

每隔5米测一高程,在胀缝、缩缝处加设中心桩。

②基层检验合格后,即可安设模板。

模板采用钢模,长度2-2.5m,模板两外侧打入铁钎固定。

模板的顶面与混凝土板顶面齐平,并应与设计高程一致,模板底面应与基层顶面紧贴,局部低洼处(空隙)要事先用水泥砂浆铺平并充分夯实。

模板安装完毕后,认真检查模板之间的相邻高差、模板内侧是否有错台和模板的顺直度,有错台和不顺直的模板拆去重新安装。

检查完毕在模板内侧面均匀涂刷一层脱模剂,以便拆模。

(2)混凝土拌和及运输

混凝土采用集中厂拌,拌和站配备电子计量系统。

混凝土严格按照总监代表处批复的配合比进行拌和。

混凝土采用混凝土运输车运输,装运混凝土的过程中,要不停的搅拌,防止漏浆、离析。

出料及铺筑时的卸料高度不应超过1.5m,以防止离析。

(3)混凝土的摊铺

混凝土摊铺成型采用三辊轴混凝土摊铺整平机,摊铺混凝土前检查模板位置、高程符合设计要求,支架稳固,模板涂脱模剂涂刷均匀。

铺筑混凝土前,基层顶面必须清扫干净并保持湿润状态,没有积水。

安排专人指挥车辆均匀卸料,布料与摊铺速度相适应,混凝土布料长度大于10m时,可开始振捣作业。

密排振捣棒组间歇插入振实,每次移动距离不超过振捣棒有效作用半径的1.5倍,并不大于500mm,振捣时间为15-30s。

三辊轴整平机按作业单元分段整平,作业单元长度为20-30m,振捣机振实与三辊轴整平两道工序之间的时间间隔不超过15min。

三辊轴滚压振实料位高差高于模板顶面5-20mm,过高时铲除,过低及时补料。

三辊轴整平机在一个作业单元长度内,采用前进振动、后退静滚方式作业,宜分别滚压2-3遍。

在三辊轴整平面作业时,专人处理轴前料位的高低情况,过高时,铺以人工铲除,轴下有间隙时,使用混凝土找补。

滚压完成后,将振动辊轴抬离模板,用整平轴前后静滚整平,直到平整度符合要求,表面砂浆厚度均匀为止。

表面砂浆厚度控制在4±1mm,三辊轴整平机前方表面过厚、过稀的砂浆必须刮除丢弃。

(4)振捣

混凝土的振捣采用振捣棒,振捣棒在每位置振捣的保持时间,以拌和物停止下沉,不再冒气并泛出水泥砂浆为准,严格防止过振。

(5)表面修整

振实后的混凝土应适时整平抹完,拉压槽等工作,整平工作由人工修整、抹面,并用3米直尺加强检查,做面时,严禁在混凝土面板上洒水、撒水泥粉,拉槽器制作纹理时,严格控制纹理走向至路边前进方向垂直,相邻的纹理相衔接,槽向邻板的纹理应贯通,以利排水。

(6)水泥混凝土路面的抗滑构造施工

水泥混凝土路面施工完毕后,采用人工进行抗滑构造施工,在混凝土初凝前及时进行压纹处理。

抗滑构造深度为2-4mm,宽度为3-5mm,槽间距为15-25mm。

压纹时,首先将3m直尺固定在两侧的模板上,确保其与路面垂直,然后用压纹机沿直尺进行压纹处理。

压纹时安排专人固定直尺,以确保沟槽与路面垂直。

(6)水泥混凝土路面的接缝施工

①收费站广场的横向接缝采用假缝加传力杆,传力杆间距25cm,杆距接缝或自由端15-25cm。

②纵向缩缝采用假缝加拉杆型,拉杆间距50cm,最外面拉杆距接缝或自由端不小于10cm。

③纵向施工缝在纵向接缝处,若横向需要留施工缝时,要设在横向缝处,并采用平缝加传力杆型。

④在水泥混凝土路面与沥青混凝土路面相接处设置横向胀缝,胀缝宽2cm,缝内设置填缝板和可滑动的传力杆。

⑤水泥混凝土路面与沥青路面相接处,其间设置3m长过渡段。

过渡段路面采用两种路面呈阶梯状叠合布置,其下面铺设的变厚度混凝土过渡板的厚度为20cm。

过渡板和水泥混凝土相接处的接缝内设置直径25mm,长70cm,间距40cm的拉杆。

水泥混凝土面层毗邻该接缝的一条横向接缝设置胀缝。

⑥胀缝和缩缝采用沥青填缝料填充,填缝必须饱满、均匀、厚度一致并连续贯通,填缝料不能缺失、开裂和渗水。

⑺水泥混凝土路面的养生

混凝土路面铺筑完成应立即开始养生。

采用草苫保湿覆盖的方式养生。

养生期间,须防止混凝土的水分蒸发和风干,以免产生收缩裂缝;须采取措施减少温度变化,以免混凝土板产生过大的温度应力;须管制交通,以防止人畜和车辆等损坏混凝土板的表面。

养生期不小于14d。

待混凝土强度达到设计强度的90%以上时,方可开放交通。

⑻质量控制标准

拌和好的水泥混凝土做试件3组,在标准条件下养护,用于检测其7d和28d强度。

水泥混凝土面层实测项目

项次

检查项目

规定值或允许偏差

检查方法和频率

1

弯拉强度(MPa)

≥5

按附录C检查

2

板厚度(mm)

代表值

-5

按附录H检查,每200m每车道2处

合格值

-10

3

平整度

σ(mm)

1.2

平整度仪:

全线每车道连续检测,每100m计算σ、IRI

IRI(m/km)

2.0

最大间隙h(mm)

3m直尺:

半幅车道板带每200m测2处×10尺

4

抗滑构造深度

(mm)

一般路段不小于0.7且不大于1.0;特殊路段不小于0.6且不大于1.1

铺砂法:

每200m测1处

5

相邻板高差

(mm)

2

抽量:

每条胀缝2点;每200m抽纵、横缝各2条,每条2点

6

纵、横缝顺直度

(mm)

10

纵缝20m拉线,每200m测4处;横缝沿板宽拉线,每20m4条

7

中线平面偏位(mm)

20

经纬仪:

每20m测4点

8

路面宽度(mm)

±20

抽量:

每200m测4处

9

纵断高程(mm)

±10

水准仪:

每20m测4断面

10

横坡(%)

±0.15

水准仪:

每20m测4断面

五、安全保障体系和措施

(一)安全保障体系

认真贯彻“安全第一,预防为主”的方针,加强教育,严格管理,使整个施工过程处于受控状态。

设立以项目经理为主的安全保障体系,加强安全管理,做到安全施工,坚持管生产必须管安全的原则。

(二)安全保障措施

1.进入施工区内所有人员必须佩戴安全帽,必须挂牌上岗。

并安排专人检查,如有违反规定者,将严厉处罚。

2.施工现场设置醒目的安全标语、标志、标牌、警示牌,以增强施工人员和民工的安全意识和遵守安全规章制度的自觉性。

3.设专职安全员,负责日常安全管理工作;施工队伍设兼职安全员。

4.严格执行分项工程安全技术交底制度,特殊工种持证上岗制度,机械验收挂牌制度。

5.做好安全教育和安全宣传工作,设立醒目的安全标志、标语,及时报道,做到警钟长鸣。

6.建立施工现场安全检查制度。

定期进行检查;检查中发现的事故隐患整改做到定人、定措施、定时间如期整改完毕并完成书面反馈。

六、质量保证体系和质量保证措施

(一)质量保证体系

我部遵循全面质量管理的基本观点和方法,开展全员、全过程的质量管理活动,建立施工质量保证体系,并在体系的运行过程中不断完善。

后附质量保证体系。

(二)工程质量保证措施

本工程以项目经理部的形式建立组织严密完善的职能管理机构,按照我部质量保证体系正常运转的要求,依据分工负责,互相协调的管理原则,层层落实职能、责任,做到各司其职,各负其责,保证在整个工程施工生产过程中,质量保证体系正常运作和发挥保障作用。

(1)加强施工前的质量控制工作

①施工前,组织技术人员认真会审设计文件和图纸。

②根据工程的要求和特点,编写具体施工方案,以保证该工程的质量达到要求。

③若工程施工时因客观原因发生变化,及时对已制定的施工方案进行修订和变更,报送监理工程师审批后再实施,确保程序的科学性和可行性,并做好变更后的标识和记录工作。

④开工前做好各部位、工序的技术交底工作,对特殊和重点部位真正做到心中有数,确保施工操作的准确性和规范性。

施工队长向各工种工人进行分类技术交底,使各工种工人明确职责和技术要求,把好质量关。

(2)做好施工全过程的质量控制工作

①配齐满足工程施工需要的人力资源。

②配齐满足工程施工需要的各类机械设备。

③组织专业测量人员进行详细的测量放样。

④对已经批复的施工方案、方法、工艺技术参数和指标进行严密的监视和控制,并加强监督的力度和控制的手段,使工程的每个部分、工序均达到优良标准。

⑤严把过程检验和试验关。

(3)做好施工材料的质量控制,坚决杜绝不合格材料进场。

(4)加强施工过程中的试验与检验。

施工所用配合比设计、按设计要求,在工程开工前上报监理工程师,审批后用于工程施工;施工过程中随时检测混凝土坍落度,确保混凝土坍落度符合要求。

(5)保证施工中的资料完整齐全。

七、文明施工和环境保护措施

(一)文明施工保证措施

1、施工现场设置醒目标志、标语,挂牌施工,做好安全生产、文明施工的宣传工作。

2、统一布置、统一指挥,做到道路畅通,环境整洁,文明卫生。

3、积极配合地方政府和业主做好治安联防工作,开展工、民共建活动,做到“两个文明一起抓,两手都要硬”。

4、现场管理做到工完场清,材料堆放、设备停置整齐,电力线路、电器元件规范布置、安装。

5、职工生活、生产区定期打扫清理,为职工提供较好的生活和住宿条件。

6、与当地关系的处理。

在实际施工过程中,加强工、民团结、尊重当地的风俗习惯。

项目部专门成立相应的地方关系协调小组,负责解决地方关系问题。

(二)环境保护措施

施工时严格执行《环境保护法》的有关要求,严格遵守国家和地方控制污染的法律法规,维护施工区的环境。

1、垃圾集中堆放,运至环保部门指定的堆放点。

2、施工污水排放至河、塘中。

3、材料运输防止抛洒滴漏,施工便道做好维护工作,并定时洒水,避免扬尘污染。

4、对各种机械设备进行经常性保养,尽量降低噪音污染,进行有噪音危害的施工努力降低噪音。

5、机械维修时,废弃燃油、机油、液压油等集中存放,统一处理。

八、附件

1.安全生产保证体系

2.质量保证体系

3.文明施工和环境保护体系

4.试验资料

水泥混凝土面层实测项目

项次

检查项目

规定值或允许偏差

检查方法和频率

1

弯拉强度(MPa)

≥5

按附录C检查

2

板厚度(mm)

代表值

-5

按附录H检查,每200m每车道2处

合格值

-10

3

平整度

σ(mm)

1.2

平整度仪:

全线每车道连续检测,每100m计算σ、IRI

IRI(m/km)

2.0

最大间隙h(mm)

3m直尺:

半幅车道板带每200m测2处×10尺

4

抗滑构造深度

(mm)

一般路段不小于0.7且不大于1.0

铺砂法:

每200m测1处

5

相邻板高差

(mm)

2

抽量:

每条胀缝2点;每200m抽纵、横缝各2条,每条2点

6

纵、横缝顺直度

(mm)

10

纵缝20m拉线,每200m测4处;横缝沿板宽拉线,每20m4条

7

中线平面偏位(mm)

20

经纬仪:

每20m测4点

8

路面宽度(mm)

±20

抽量:

每200m测4处

9

纵断高程(mm)

±10

水准仪:

每20m测4断面

10

横坡(%)

±0.15

水准仪:

每20m测4断面