全套作业指导书.docx

《全套作业指导书.docx》由会员分享,可在线阅读,更多相关《全套作业指导书.docx(33页珍藏版)》请在冰豆网上搜索。

全套作业指导书

孟州市施可富复合肥有限公司

配料岗位作业指导书

岗位任务:

、1

根据生产要求,按照各种原料的配料比例,负责向破碎岗位输送符合要求

的混合料,同时回收各种原料的塑料编织袋。

:

工艺流程及工艺控制指标、2

工艺流程简介一)

破碎机2#原料皮带机自动化配料1#原料皮带机

到厂各类原料肥,严格按配方要求,经计量后倒入混合搅拌机,混合均匀

后的混合料,或各原料倒入料仓,经计量均匀混合后混合料通过原料皮带

输送机送入破碎机。

二)控制指标:

(1)进料粒度:

≤90mm

(2)投料量:

>10t/h(根据不同品种而定)

3、管理范围:

一)管理区域:

本岗位管辖范围包括人原料库自动化配料系统到原料皮带机的全部设备、

电器、建、筑构物等。

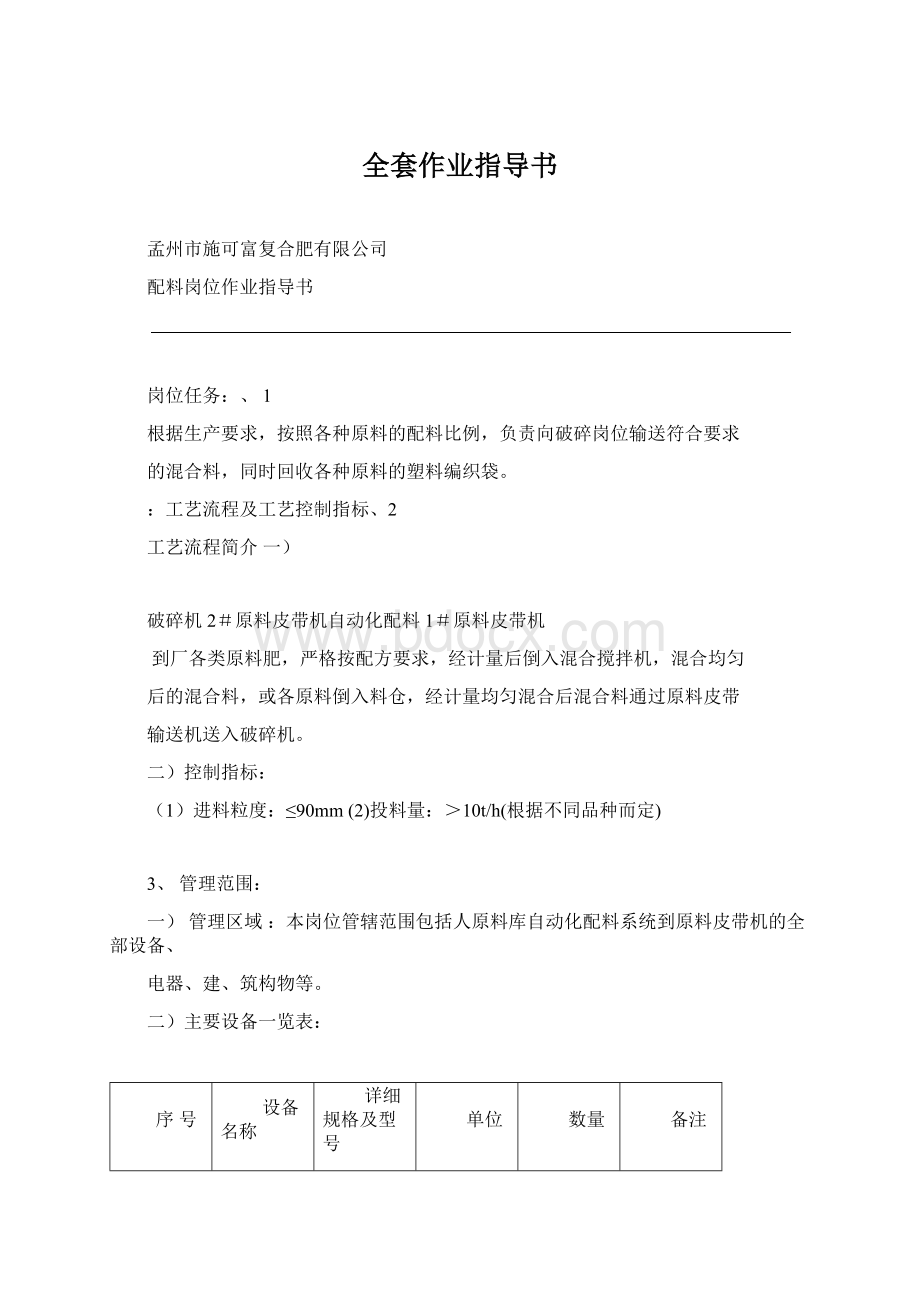

二)主要设备一览表:

序号

设备名称

详细规格及型号

单位

数量

备注

1

1#原料皮带机

B800×6×38000,减速机:

ZQ400-,电机:

400mm3.15-1,i=31.5,中心距y160M-6-7.51KW

台

1台

2

2#原料皮带机

ZQ350-减速机:

B800×6×38000:

电动机:

-6-5.5KW31.5-1Y132M2

台

台1

3

电子皮带秤1#

准确度等级6200,DEL0627B800×最大i=381,1.5KW,功率,速比1.0v=0.4m/s.Q=4.8t/h流量,皮带速度

台

1台

页21共页1第

4

电子皮带秤2#

准确度,型号:

DEL0627B800×6200i=461,,功率1.5KW,速比等级1.0,皮带速度Q=3.2t/h最大流量

v=0.3m/s.

台

1台

5

电子皮带秤3#

B800×6200,型号:

DEL0627准确度i=619,1.5KW,速比等级1.0,功率,皮带速度Q=4t/h最大流量

v=0.3m/s.

台

1台

6

电子皮带秤4#

准确度,型号:

DEL0827B800×6200i=461,等级1.0,功率1.5KW,速比,皮带速度最大流量Q=3t/h

v=0.2m/s.

台

1台

7

电子皮带秤5#

B800×6200,型号:

DEL0627准确度i=945,,速比1.0,功率1.1KW等级,皮带速度Q=1.5t/h最大流量

v=0.1m/s.

台

1台

8

6#电子皮带秤

准确度B800×6200,型号:

DEL0627i=619,,速比1.5KW等级1.0,功率,皮带速度最大流量Q=4t/h

v=0.3m/s.

台

1台

6

7#电子皮带秤

B800×6200,型号:

DEL0627准确度i=619,,功率1.01.5KW,速比等级,皮带速度Q=4t/h最大流量

v=0.3m/s.

台

1台

4、作业程序:

一)开车前的准备

1、接到开车指令后,首先检查电子皮带秤原料皮带输送机的电机、减速机、

传动带、托辊、滚筒等主要零部件是否完好,有无障碍物。

紧固螺栓是

否松动,所有润滑部位润滑是否良好。

检查完好后,试开皮带机,检查

其是否有跑偏、卡阻等不正常现象,直至运转正常。

2、接班立即将料斗中料清空,然后进行测皮,再用标准包进行校称,并对所测

得新的转换系数进行详细记录.

3、准备好岗位工、器具和原始记录。

二)开车

1、经检查设备完好后,与破碎等后续岗位联系准备开车。

2、先后启动原料皮带机,电子皮带秤,待设备运转正常后,开始投料进行

页21共页2第

正常操作。

三)停车

接到停车指令后,首先停止进料,先后自动配料料斗内物料排干净后;先停

搅拌机、电子皮带秤、皮带机,停车后保养机器设备,清理自动配料称卫

生,同时清扫环境卫生。

如遇事故或设备故障需紧急停车(包括停电),停

止投料并与后续工序联系,待事故处理完毕再按程序投料开车。

四)正常操作要点:

1、与各岗位保持密切联系,严格按配方要求,按配比输入系统,将经过计

量的各种物料定量、均匀地加入料斗。

并保持料斗有料,切忌料斗放空;

五)不正常现象及处理方法:

不正常现象

原因

处理方法

、皮带秤无料1

①料斗放空②下料空堵塞

①加满料斗②清理下料口

、皮带跑偏2

①胶带两边周长不等②胶带、滚筒积料③胶带前后滚筒不平行

①调节张紧装置②清理积料③调整滚筒平等度

页21共页3第

破碎岗位作业指导书

一、岗位任务:

负责原料及返料的破碎,为造粒岗位提供合格的物料。

二、工艺流程及工艺控制指标:

一)工艺流程简介:

返料皮带机来返料

m原料皮带机

造粒机输送带破碎机来原料

配料岗位来原料及筛分岗位来返料进破碎机破碎后,符合要求的物料经斗

提机输送至造粒机。

二)工艺控制指标:

进料:

粒度≤90mm

出料:

≤1mm、≥90%

三、管理范围:

一)管理区域:

本岗位管理范围:

破碎机到原料斗提机的全部设备、电器、建构筑物等。

二)主要设备一览表

序号设备名称规格型号及主要参数数量备注

页21共页4第

1

2#输送带

输送量为3减速机:

5600035m/h,B800×ZG400-31.5-3

Y132S-4-5.5KW电动机:

台1

2

链式破碎机

电动机:

Q=16-22t/h生产能力Y160L-4-30KW

台1

四、作业程序

一)开车前准备

1、认真检查链式破碎机主要零件是否完好,紧固螺栓是否松动,润滑情

况是否良好。

破碎机内链条是否齐,是否有三节链,如有立即补齐或更换

破碎腔内有无物料粘壁,如有粘壁,必须清理好后方能开车。

2、检查斗提机内有无异物,减速机、轴承润滑是否良好。

3、准备好岗位工、器具和原始记录。

二)开车:

1、经检查设备完好后与前后工序联系后准备开车。

2、先启动输送带,再启动破碎机,待设备运转正常后,开始投料进行正

常操作。

三)停车:

接停车指令,待系统物料处理完毕后,停破碎机、输送带。

停车后,

检查、保养所辖设备。

检查链条磨损情况,清理斗提机、破碎机内积料,

包括斗提机地坑,清扫环境卫生。

如遇事故或设备故障需紧急停车,应与

前段工序联系停止投料,停相关设备。

待事故处理完毕后,再按程序开车。

五、正常作业要点:

、经常检查各设备电机电流是否正常1

、经常检查破碎机腔、输送带托辊、破碎机下料口是否阻塞、积料。

发现2

问题,及时清理。

、经常检查破碎机机腔积料情况,并及时清理。

3

六、不正常现象及处理方法:

不正常现象原因分析处理方法

页21共页5第

、破碎机声音异常,1负荷增加

①腔内积料②下料口堵塞③投料量过大积料严重

①清理,严重时停车清理②停车清理③降低投料量,停车清理

2输送带跳闸

①物料太多②托辊积料严重③机内有异物块

①通知配料岗位,降低投料量②停车清理③停车清理

、破碎机出口物料粒3度过大

①投料料过大②返粒大颗粒过多③缺少链条

①降低投料量②通知造粒岗位,调整工艺指标③通知钳工维修

页21共页6第

肥有限公司孟州市施可富复合

造粒岗位作业指导书

、岗位任务:

1

完成混合物造粒操作,制备符合粒度要求的复合肥物料,优化操作工艺,提

高混合生料成粒率,减少造粒机结疤,尽可能延长清理周期。

、工艺流程及工艺控制指标2

一)流程简述:

由破碎岗位送来的复合肥混合原料,在造粒机内借助筒体在转动时产生

再调整蒸汽量等),的挤压力,在一定液相条件下(机内先加硫酸,调节氨量

粘聚成粒核,粒核不断随筒体转动受压,表面不断粘聚粉粒,粒核体积

不断增大而成为复混肥颗粒。

经造粒机抛光区抛光使颗粒表面光滑进干

燥机干燥。

工艺水

蒸汽氨气去干燥机破碎后原料及返料机造粒氨气

硫酸

二)工艺控制指标

1、蒸汽压力~0.6MPa3、氨压0.4-0.6t/h

4、硫酸65%、成粒率20.2-0.3t/h≥

3、管理范围:

一)管理区域:

本岗位管理范围:

造粒机区域全部设备、工艺管道、阀门、电器、建、

构筑物等。

二)主要设备一览表:

页21共页7第

序号

设备名称

详细规格型号

单位

数量

备注

1

造粒机

6000n=12.3×¢1800Y200L-rpm配套电机:

6,rpmn=970N=18.5KWZL42.5-10-2减速机:

台

1

、4作业程序:

一

开)车前的准备:

、检查造粒机各零部件是否完好,润滑是否良好,进出料口是否畅通,机1

内是否有杂物;

、检查电气系统的工作状态是否正常;2

、检查各管道阀门是否完好,阀门是否关闭;3

、启动造粒机,转动数圈,无异常情况停车待令;4

、准备好岗位工、器具和原始记录。

5

二)开车:

、接到开车通知后,通知干燥等后续岗位开车,锅炉做好供汽准备;1

、启动造粒机;2

、通知原料,破碎岗位开车,向造粒机加料;3

、向造粒机内通入氨、硫酸、蒸汽,并按工艺要求进行调节。

4

三)停车:

、接到停车指令后,通知原料破碎岗位停车,停止向机内加料;1

、停止向机内供氨、硫酸、蒸汽;2

、待造粒机内物料卸完后停造粒机;3

、事故停车时应立即停止加料、水和蒸汽,待事故处理完毕后按程序开车;4

、停车后应做好设备的维护保养及卫生清扫工作,同时清理进出料口并处5

理内结疤。

四)正常作业要点:

、造粒岗位作为复肥生产的关键岗位,操作人员应随时调整操作条件,尽1

页21共页8第

可能地提高出料成粒率。

2、保持进出料的稳定。

进料量波动时要及时调节蒸汽、硫酸、蒸汽的加入

量,防止出现粒度过大或过小及粘结现象。

3、经常检查设备电机电流、轴承温升是否正常。

4、经常检查进出料口是否畅通,内内是否结料,发现后及时处理。

五)不正常现象及处理方法:

不正常现象

原因分析

处理方法

1、造粒机齿轮有周期性噪音

大、小齿轮啮合不好或侧隙过小

调整大小齿轮的相对位置,保证齿轮接触面积,齿顶和齿侧间隙

、齿轮有冲击声2

①托轮磨损严重②小齿轮磨损严重

①调整前后托轮装置各自一组托轮的间距,外圆不平整,应精车抡轮外圆光结度低,

②小齿轮调向或更换

、筒体振动或轴向窜3动量过大

①托轮装置与底板联结螺栓松动②托轮位置变动

①拧紧联接螺栓②较正托轮位置

、挡轮磨损严重4

筒体轴向力过大

调整托轮使档轮与轮带尽可能少接触

5、轴承温升过大

①缺油②辆承有脏物③轴承间隙过大④轴承滚珠损坏

①加油②清除脏物③调整轴承间隙④更换轴承

、出料粒度过大6

①液相量过大②进粒粒度过大

①高速加汽、水量②通知破碎岗位,调整出料粒度

页21共页9第

①液相量不足①调整加汽、水量②物料在造粒机内停②调整进粒量,维修造粒机、出料粒度过小7留时间太短,档板损档板坏

孟州市施可富复合肥有限公司

干燥冷却筛分岗位作业指导书

1、岗位任务:

将造粒岗位输送来的经过造粒的复合肥进行干燥、冷却和筛分,将合乎要求

的成品复合肥输运到包装岗位,不合乎要求的物料送破碎岗位重新破碎。

同

时对干燥机、冷却机尾气进行除尘。

、工艺流程及工艺控制指标:

2排排空空一)工艺流程简图

旋旋

风风除除尘尘

箱式除尘器干燥风机器器尾却机风2#冷旋风除尘室旋风除尘室气冷却风机

物料粒造来斗提1#箱式除尘器输送带式除4#燥干机机却冷1#尘器热风炉来热风

页21共页10第

6#皮带

成品仓提升包装入库包膜3#振动筛

从造粒径造粒机出来的物料通过3号皮带松到烘干机内进行烘干,烘干人员应按配方要求

调整风温、风速大小,氧化胺系列应采用高温,高风原则,(温度220℃左右)。

含尿素量

大的应采用低温,大风最为宜(110℃)要保证炉火平稳,加煤采用勤添少加原则。

烘干后物料经4号皮带输送到冷却机内进行冷却,物料冷却45℃左右,物料冷却后经

5号皮带输送至滚筛,筛网前端孔径1.00后端孔径1.5-4㎜孔径,后端出口筛出大于4㎜

物料经大粒破碎后和前端筛出物料一并回到1号皮带随原料进入投料系统,1.5~4㎜的物料

通过6号皮带输送进二次冷却然后通过7号皮带把物料再送入二次筛分,筛网孔端2㎜筛

落物料进入1号皮带,2~4㎜成品物料进入包膜机进行包膜。

成品颗粒在包膜机转动下按标

准加入防结块剂,包膜剂均匀地涂在颗粒表面上,然后通过包膜机的转动物料经提升机进

入成品仓储仓中进行包装。

经检验合格成品通过计量称包装,包装重量净重50㎏或40㎏,包装袋经皮带输送至缝

包机封口,封口要严防止受潮折边封口2㎝高、每米10~13个针孔,包装袋应干净清洁,

经过包装后的成品运输到仓库码好验收入库。

具体详见流程图。

二)工艺控制指标:

1、热风温度:

110-130℃(尿素系)200-300℃(氨化系)300-450℃(非尿素

系)

2、干燥机尾气温度:

60-75℃(尿素系)70-85℃(非尿素系)

)~20Pa(微负压3、干燥机头负压:

90%4.75mm≥4、成品粒度:

2—

℃405、成品温度:

≤

3、管理范围

一)管辖范围:

干燥、破碎、筛分、除尘系统所辖设备、管道、阀门、仪表、

电器及周围建、构筑物等。

二)主要设备

干燥、冷却、筛分岗位设备一览表

页21共页11第

序号

设备名称

规格型号及主要参数

数量

备注

1

干燥机

22000φ2200×0=2.5=2.71rpm,αη,减速机:

ZL850-15-Ⅱ

i=35.5

:

Y280S-8-37KW电动机

1台

2

输送带

H=8000TH315,3V=1.4m/s,35m/h输送量为ZQ-400减速机:

Y132M-4-7.5KW电动机:

1台

3

1#滚筛

1200×3020电机:

ZG415

1台

4

1#冷却机

φ1500×134003,V=23.68m/分η=3.28转i=31.5减速机:

ZQ650-2

:

Y180L-4-22KW电动机

1台

5

输送带

3/h35m输送量为:

ZQ-400-31.5减速机

:

Y132M-4-7.5KW电动机

1台

6

2#滚筛

160×600电机:

YZQ-20-6

P=1.5KW

1台

页21共页12第

7

2#冷却机

130001500×LH1513φ8-生产能力转速η=5rPm12t/h

:

JZQ650-40.17-2附减速机

:

Y160L-4-15KW电动机

1台

8

返料带1#

B650×9200,减速机XW-Y100L1-4-2.2kw5,电动机

1台

9

2#返料带

B650×46700,减速机,电动机ZQ350-31.5-2

Y132M-6-5.5kw

1台

10

3#返料带

B650×16100,减速机Y132M-6-ZQ350,电动机

5.5kw

1台

11

干燥引风机

号型NO10D4-723/hQ=43690m=214mmHg全压Pη主轴转速=1256rPm:

Y225S-4-37KW电动机

1台

12

1#冷却引风机

号4-72-8C3/hQ=27450-34800m全压=2933-2363PPaη主轴转速=1800rPm:

Y180M-4-22KW电动机

1台

页21共页13第

4-72-10号3/hQ=33554m

全压1=1257P台132#冷却引风机Paη主轴转速=980rPm:

Y200L-6-18.5KW电动机

4、作业程序:

一)开车前准备

1、检查各运转设备是否灵活,有无卡阻现象。

2、检查所有设备主要零部件是否完好,紧固螺栓是否松动,润滑是否良好

3、检查电气系统状况是否正常。

4、检查各下料口是否畅通,设备内有无异物。

5、检查除尘系统管道是否畅通,是否有积料,有无漏气之处。

6、检查滚动筛筛网是否完好。

以上检查,发现情况应及时处理,一切正常后待令。

7、准备好岗位工、器具及岗位原始记录。

二)开车

1、接到开车指令后,依次启动尾气风机、冷却风机。

2、依次启动设备:

返料皮带机、滚筛,冷却机、干燥机。

3、所有设备运转正常后,通知热风炉岗位送热风、造粒岗位投料进行正常

操作。

三)停车

1、接到停车指令后,通知热风炉岗位停止送热风,造粒岗位停止送料。

待

系统内物料排净后,依次停止设备:

干燥机、冷却机、滚筛、返料皮带

机、风机。

(注:

干燥机应待筒体温度下降至60℃以下方可停机)

2、事故停车应及时通知热风炉岗位和造粒岗位停送热风和物料。

待事故处

理完毕后,按程序开车。

(处理事故时间长应30~45分钟盘动干燥机一

周,至筒体冷却为止)

3、停车后,应做好各设备的维护保养及环境卫生工作,同时彻底检查设备、

管道内是否积料。

页21共页14第

四)正常作业要点:

1、加强巡回检查,经常检查各设备电机、电流、轴承温升是否正常。

发现

异常,查明原因,迅速处理。

2、随时检查各设备进出料口及除尘系统管道是于否畅通。

3、随时观察干燥物料的粒度变化。

如有异常及时通知造粒岗位调整操作条

件。

4、经常检查滚动筛有无阻塞、积料和筛网破损现象。

5、保持系统进出料连续稳定,如有异常应及时调整操作条件,保持工艺指

标在控制范围内。

6、随时检查成品物料的外观质量,发现异常应迅速查明原因,及时处理。

五)不正常现象及处理方法:

不正常现象

原因分析

处理方法

、干燥后物料含水量1大于规定值

①供热不足②投料量过大

①增加供热量②减少投料量

、干燥后物料含水量2低于规定值

同1述情况相反

同1述处理方法相反

、物料在干燥机内出3现熔料和熔结现象

①进口烟道气温过高或气量过大②进口物料含温量过高或波动过大

①降温、减风②通知造粒岗位调整工艺指标

、干燥机尾气温度高4

①进口气温高②投料量小③进口物料湿含量低

①降温②加大投料量③通知造粒岗位调整操作条件

5、干燥机尾气温度过低

与4述情况相反

与4述处理方法相反

页21共页15第

、干燥朵头负压过大6

①尾气风机蝶阀开度过大②热风机蝶阀开度过小

①减小蝶阀开度②增大开度

、干燥机呈正压7

相反①与6②尾气系统堵塞,尾气管道结垢严重

相反6①与②清理

、成品温度高8

①投料量过大②冷却系统管道结垢严重

①减少投料量②清理

、成品中夹带较多细9粉

①滚筛Ⅰ筛网堵塞②产品成粒率太低,振动筛负荷过重

、成品中出现大粒子10

①滚筛Ⅱ筛网局部破损

①停车修补或更换筛网

、尾气风机振动加剧11

①叶结结垢②壳体结垢与叶轮磨损

①停车清理②停车清理

、排空尾气带尘12

①箱式除尘积料过多②旋风除尘器下口堵塞

①清理②清理

注:

干燥机、冷却机、皮带机等设备在运行过程中的不正常现象及处理方法参

加造粒机、原料皮带机。

页21共页16第

孟州市施可富复合肥有限公司

热风炉岗位作业指导书

、岗位任务:

1

负责热风炉的操作,向干燥岗位提供符合工艺要求的烟道气,主要工艺低温

大风量努力提高煤的燃烧率,降低煤耗,同时,做好煤场和渣场的管理。

、工艺流程及工艺控制指标:

2

一)工艺流程简介

热风机去干燥机热风炉

鼓风机Ⅰ、Ⅱ

煤渣去堆场

煤通过人工送进热风炉固定炉排,向炉内鼓入空气,调整鼓风机进风量,

保证煤的燃烧率,燃烧形成的高温烟通气通过热风机配风,去干燥岗位,

煤燃烧后的煤渣由人工从固定炉排上取出送到堆场。

二)工艺控制指标

0℃200~30热风炉出口温度:

℃(非尿素系)250~400110~130℃(尿素系)干燥机进口温度

、