板式家具工序质量标准及检验规范.docx

《板式家具工序质量标准及检验规范.docx》由会员分享,可在线阅读,更多相关《板式家具工序质量标准及检验规范.docx(28页珍藏版)》请在冰豆网上搜索。

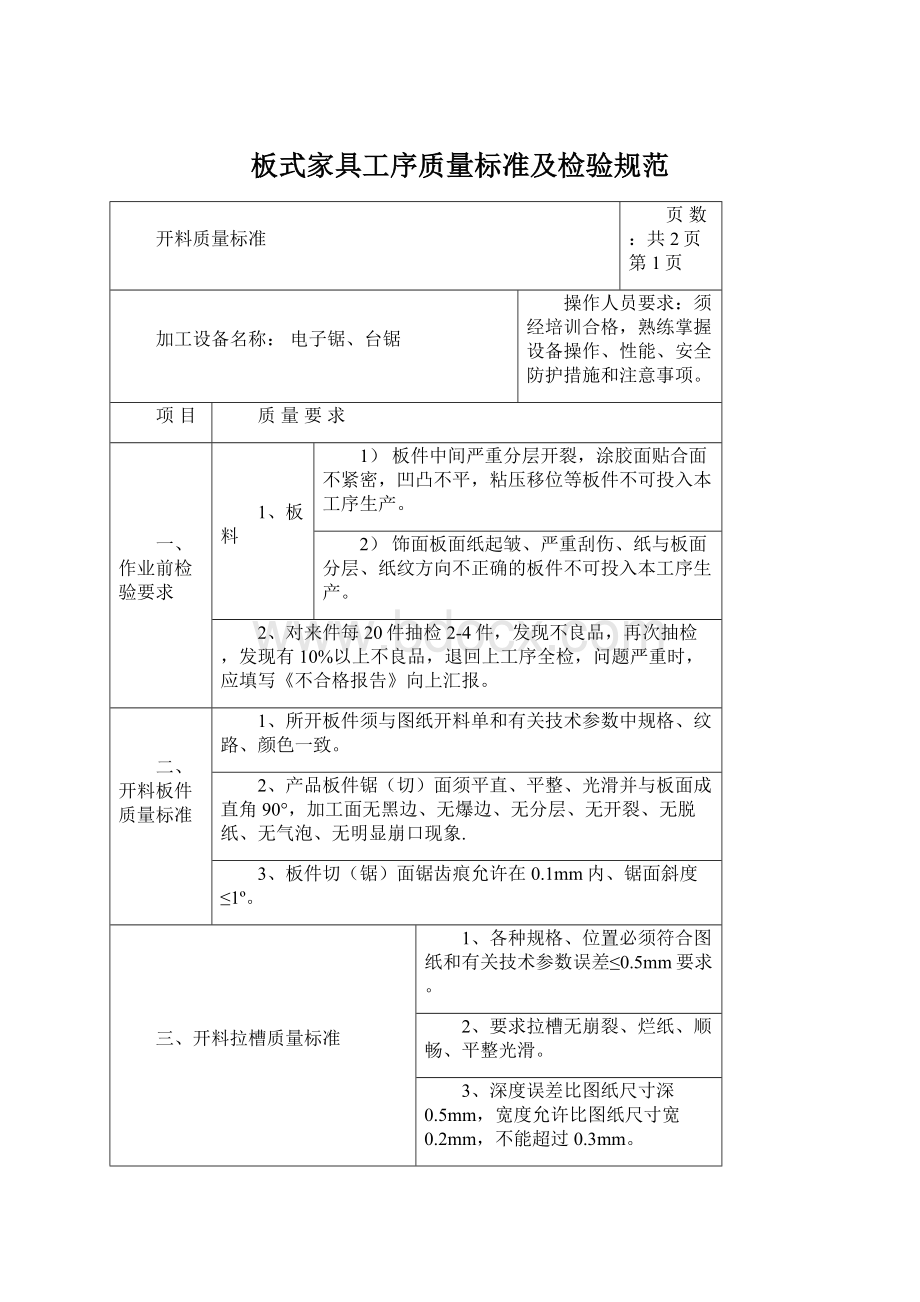

板式家具工序质量标准及检验规范

开料质量标准

页数:

共2页第1页

加工设备名称:

电子锯、台锯

操作人员要求:

须经培训合格,熟练掌握设备操作、性能、安全防护措施和注意事项。

项目

质量要求

一、作业前检验要求

1、板料

1)板件中间严重分层开裂,涂胶面贴合面不紧密,凹凸不平,粘压移位等板件不可投入本工序生产。

2)饰面板面纸起皱、严重刮伤、纸与板面分层、纸纹方向不正确的板件不可投入本工序生产。

2、对来件每20件抽检2-4件,发现不良品,再次抽检,发现有10%以上不良品,退回上工序全检,问题严重时,应填写《不合格报告》向上汇报。

二、开料板件质量标准

1、所开板件须与图纸开料单和有关技术参数中规格、纹路、颜色一致。

2、产品板件锯(切)面须平直、平整、光滑并与板面成直角90°,加工面无黑边、无爆边、无分层、无开裂、无脱纸、无气泡、无明显崩口现象.

3、板件切(锯)面锯齿痕允许在0.1mm内、锯面斜度≤1º。

三、开料拉槽质量标准

1、各种规格、位置必须符合图纸和有关技术参数误差≤0.5mm要求。

2、要求拉槽无崩裂、烂纸、顺畅、平整光滑。

3、深度误差比图纸尺寸深0.5mm,宽度允许比图纸尺寸宽0.2mm,不能超过0.3mm。

四、产品(板件)码放、防护要求

1、所有加工板件不能直接接触地面,要求叠放在地台板。

2、堆叠板面(特别注意双面板)叠面不能有任何易刮(划)伤表面的硬残余物,要使用纸条隔开,严禁贴纸面与面直接堆叠,以免板面与板面互刮。

3、产品(板件)要求不能堆(停)放在易受潮的地方。

品检责任人:

质检首件确认与巡检、作业员全数自检。

编制/日期:

丁宝江/2012-2-10审核/日期:

核准/日期:

开料质量检验规范

页数:

共1页第1页

适用范围:

开料工序

执行标准:

开料质量标准

检验类别

检验时机

检验数量

检验人员

检验工具、

方法

不良异常判定

异常处理

首件检

每批的第1件(块)板件

1件

质检员

检验工具:

图纸(料单)、卷尺、角尺

检验方法:

工具测量、目视

来料或加工未达工艺图纸要求

由操作者按图纸要求自检无误后方可批量生产。

制程检

每生产10-30件

2—6件

操作者

检验数量内,不良率超10%

停止生产,由车间主管进行指导,直至操作符合要求。

不良品由质管监督生产部及时返工处理。

每生产50-100件

6—8件

质检员

完工检

每20件中间

2—4件

操作者

检验中发现有一个或一个以上的不良品时

停送下工序,由操作者自行全检,不良品立即进行处理,完全合格后方可送下一工序。

每50件之间

6—8件

质检员

编制/日期:

丁宝江/2012-2-10审核/日期:

核准/日期:

粘压质量标准

页数:

共1页第1页

加工设备名称:

冷压机

操作人员要求:

须经培训合格,熟练掌握设备操作、性能、安全防护措施和注意事项。

项目

质量要求

一、作业前检验要求

1、骨心料厚度公差在±0.2mm内且在同一水平面、同个工件,长宽度±0.5mm内,胶的粘度在15±3mpas以内。

2、所有底面板无刮(划)伤现象。

二、粘压质量标准

1、粘压基本要求

1)板材规格、面底板的木纹方向纸种必须符合图纸和有关数据要求。

2)骨架板件面与板件面压叠面刷胶水足够均匀,接口处双面涂胶,有排孔的位置必须有骨料、严禁空心。

3)蜂窝纸粘压须层层隔离,保证板件平整。

5)要求表面层的用板整块无接口、接合面(端头)双面涂胶,并对接合口用U型钉进行固定,骨料层与层接口必须错开。

6)要求压面平展,接口密缝,无分层,表面纸无划(刮)伤、崩裂、压破、凹凸现象,双面板表面不可有钉孔。

7)压料厚度允许比成品板件的厚度大0.3mm以内,二次开料长宽度误差±1mm。

8)框架结构粘压余胶须清理干净。

2、弯板类粘压质量标准

1)弯度(弧度)必须与实际产品(板件)的形状一致,不允许有变形现象,毛料长度、宽度大于成品(板件)≥25mm,留有足够的加工余量,填芯料接口≤1.5mm。

2)冷压时间要求在1-2时以上

3、平面板类粘压质量标准

1)面板最外层要求整张且为标准板材。

2)压料尺寸每边必须≥成品(板件)10mm,中间骨料接口要求不能大于0.5mm、两表面(上下)板边平整。

3)表面(特别是贴纸面)不许有残余胶水。

三、产品(板件)码放、防护要求

1、所有加工板件,不能接触地面,要求叠放在地台板上。

2、堆叠板面(特别注意双压纸面)叠面之间不能有任何易划(刮)伤表面的三角残余物,用纸皮条或其它软物隔离(开),以免板与板面互刮(划)伤。

3、产品(板件)要求不能堆(停)放在易受潮的地方。

品检责任人:

质检首件确认与巡检、作业员全数自检。

编制/日期:

丁宝江/2012-2-10审核/日期:

核准/日期:

粘压质量检验规范

页数:

共1页第1页

适用范围:

冷压工序

执行标准:

粘压质量标准

检验类别

检验时机

检验数量

检验人员

检验工具、

方法

不良异常判定

异常处理

首件检

每批的第1件(块)压板

1件

质检员

检验工具:

图纸(料单)、卷尺

检验方法:

工具测量、目视、手触

来料或加工未达工艺图纸要求

由操作者按图纸要求自检无误后方可批量生产。

制程检

每生产10-30件

2—6件

操作者

检验数量内,不良率超10%

停止生产,由车间主管进行指导,直至操作符合要求。

不良品由质管监督生产部及时返工处理。

每生产50-100件

4—8件

质检员

完工检

每20件中间

2—4件

操作者

检验中发现有一个或一个以上的不良品时

停送下工序,由操作者自行全检,不良品立即进行处理,完全合格后方可送下一工序。

每50件之间

3—8件

质检员

编制/日期:

丁宝江/2012-2-10审核/日期:

核准/日期:

排钻质量标准

页数:

共1页第1页

加工设备名:

三排钻、四排钻、

操作人员要求:

须经培训合格,熟练掌握设备操作、性能、安全防护措施和注意事项。

项目

质量要求

一、作业前检验要求

1、对来料不符合图纸规格,严重爆裂、严重刮伤、爆纸板件、崩边、排孔处无填芯料等现象不能投入本工序操作。

2、对来件每50件抽检3—8件,发现不良现象,重新检查,发现有10%以上不良品,退回上工序全检处理。

二、排孔产品(板件)质量标准

1、所有板件排孔参数(孔位、孔径、孔距、孔深、孔数、左右、正反、木纹方向等)须符合图纸要求。

2、要求孔中心轴与板面(基准面)同一垂面成直角(除特殊工作外),孔身周围光滑、无毛刺、崩边、爆裂、塌陷、崩口、无伤纸面。

3、同一基准面上的孔位(孔位间距))公差同时(同样)取±值。

4、孔深度要求误差范围+0.5mm内,孔径允许±0.1mm内,孔轴距允许1000mm以内误差允许±0.2mm;大于1000mm小于1500mm时,误差允许±0.3mm;大于1500mm时,误差允许±0.5mm。

5、加工须注意防护板件不可撞伤封边、划伤板面。

四、产品(板件)码放、防护要求

1、所有加工板件,不能直接接触地面,要求叠放在地台板上。

2、堆叠板面(特注意双面板件)叠面不能有任何易刮(划)伤表面的硬残余物,要有垫条隔开,严禁面与面直接堆叠,以免板与板面互刮磨损。

3、产品(板件)要求不能堆(停)放在易受潮的地方。

品检责任人:

质检首件确认与巡检、作业员全数自检。

编制/日期:

丁宝江/2012-2-10审核/日期:

核准/日期:

排钻质量检验规范

页数:

共1页第1页

适用范围:

排钻工序

执行标准:

排钻质量标准

检验类别

检验时机

检验数量

检验人员

检验工具、

方法

不良异常判定

异常处理

首件检

每批的第1件(块)板件

1件

质检员

检验工具:

图纸、卷尺、游标卡尺

检验方法:

工具测量、目视

来料或加工未达工艺图纸要求

由操作者按图纸要求自检无误后方可批量生产。

制程检

每生产10-30件

2—6件

操作者

检验数量内,不良率超10%

停止生产,由车间主管进行指导,直至操作符合要求。

不良品由质管监督生产部及时返工处理。

每生产50-100件

4—8件

质检员

完工检

每20件中间

2—4件

操作者

检验中发现有一个或一个以上的不良品时

停送下工序,由操作者自行全检,不良品立即进行处理,完全合格后方可送下一工序。

每50件之间

3—8件

质检员

编制/日期:

丁宝江/2012-2-10审核/日期:

核准/日期:

封边质量标准

页数:

共1页第1页

加工设备名称:

封边机、

操作人员要求:

须经培训合格,熟练掌握设备操作、性能、安全防护措施和注意事项。

项目

质量要求

一、作业前检验要求

1、对封边面锯口严重起毛、崩裂、不平等影响本工序质量板件,不能投入本工序生产。

2、对来件每50件抽检2—6件,发现有不良现象,再次抽检,发现有10%以上不良品,退回上工序全检处理。

二、封边产品(板件)质量标准

1、操作设定温度的高低须根据封边面的宽度、长度而定,必须保持粘度要求。

2、封边带材质规格、纹路、颜色符合图纸和有关技术参数的要求。

3、要求封边带表面平整、光滑、成条、流畅、棱角弧度、圆滑一致。

4、要求封边无开裂、无缺口、无破边、无残胶、无露纸、无露底材,贴牢无脱落、板面清洁干净,不允许封边带高出板面或切伤板件、切变形等。

5、同一封边带中间无接头,无影响外观和安装尺寸的二次封边。

6、必要时用力拔掉封边带检查是否粘牢。

7、封边后的工件尺寸与图纸相符,操作封边带超出端面的切削长度:

直板件≤40mm,弧形板件≤45mm。

四、产品(板件)码放、防护要求

1、所有加工产品板件,不能直接接触地面,要求叠放在地台板上。

2、堆叠板面(特别注意双面板件),叠面不能有任何易刮(划)伤支伤表面硬残余物,须用软物件隔离,严禁贴面之间直接堆叠,以免板面与板面互刮。

3、产品(板件)要求不能堆(停)放在易受潮的地方,所有封边的板材在三天内封完。

品检责任人:

质检首件确认与巡检、作业员全数自检。

编制/日期:

丁宝江/2012-2-10审核/日期:

核准/日期:

封边质量检验规范

页数:

共1页第1页

适用范围:

封边工序

执行标准:

封边质量标准

检验类别

检验时机

检验数量

检验人员

检验工具、

方法

不良异常判定

异常处理

首件检

每批的前4件(块)板件

4件

操作者

检验工具:

卷尺

检验方法:

工具测量、目视

来料或加工未达工艺图纸要求

由操作者按图纸要求自检无误后方可批量生产。

制程检

每生产1件

1件

操作者

检验数量内,不良率超10%

停止生产,由车间主管进行指导,直至操作符合要求。

不良品由质管监督生产部及时返工处理。

每生产50-100件

4—8件

质检员

完工检

每20件中间

2—4件

操作者

检验中发现有一个或一个以上的不良品时

停送下工序,由操作者自行全检,不良品立即进行处理,完全合格后方可送下一工序。

每50件之间

3—8件

质检员

编制/日期:

丁宝江/2012-2-10审核/日期:

核准/日期:

清边补色质量标准

页数:

共1页第1页

加工设备名称:

操作人员要求:

须经现场培训合格,熟练掌握修边补油技能和注意事项。

项目

质量要求

一、作业前检验要求

1、板件要符合图纸要求和技术参数,不符要求的板件退回上工序,不能投入本工序生产。

2、不允许有封边脱落,严重划(刮)痕、起泡,封边不流畅现象,否则选出退回上工序。

二、产品面质量标准

1、板件表面无残胶、划痕及封边带余料,削伤不得低于板面0.2mm、宽<1mm,长<2mm,不能连续出现。

2、修边染色时染色宽度小于1mm,色线平直,余色擦拭干净,无露底,无漏修(染色),有保护膜的工件要打开宽度10mm后修色。

3、封边带修边后不能高于板面,保证边棱角光滑,成条流畅、圆滑,手感良好,无黑线、针孔外露。

4、B级修补必须颜色相同、不允许使用修正液修补,C级修补≤4×4mm,按内膛处理。

5、“A”型本色、有色封边带爆边等缺陷须做修补处理。

三、产品(板件)码放、防护要求

1、所有加工板件,不能接触地面,要求清除尘渣后叠放在地台板上。

2、堆叠板面(双贴纸板面)叠面之间,不能有任何易划(刮)支伤表面的硬残余物,须用软物件隔离,严禁贴面之间直接堆叠,以免板面与板面刮(划)伤。

3、产品(板件)要求不能堆(停)放在易受潮的地方。

品检责任人:

质检首件确认与巡检、作业员全数自检。

编制/日期:

丁宝江/2012-2-10审核/日期:

核准/日期:

清边补色质量检验规范

页数:

共1页第1页

适用范围:

清边补色工序

执行标准:

清边补色质量标准

检验类别

检验时机

检验数量

检验人员

检验工具、

方法

不良异常判定

异常处理

首件检

每批的前4件(块)板件

4件

操作者

检验工具:

卷尺、游标卡尺

检验方法:

工具测量、目视、手触

来料或加工未达工艺图纸要求

由操作者按图纸要求自检无误后方可批量生产。

制程检

每生产1件

1件

操作者

检验数量内,不良率超10%

停止生产,由车间主管进行指导,直至操作符合要求。

不良品由质管监督生产部及时返工处理。

每生产50-100件

4—8件

质检员

完工检

每20件中间

2—4件

操作者

检验中发现有一个或一个以上的不良品时

停送下工序,由操作者自行全检,不良品立即进行处理,完全合格后方可送下一工序。

每50件之间

3—8件

质检员

编制/日期:

丁宝江/2012-2-10审核/日期:

核准/日期:

铣形、拉槽、木磨质量标准

页数:

共1页第1页

加工设备名称:

锣机、镂铣床、砂带机、打磨机

操作人员要求:

须经培训合格,熟练掌握设备操作、性能、安全防护措施和注意事项。

项目

质量要求

一、作业前检验要求

1、来件符合图纸、模具要求。

热压、冷压板件有分层爆裂现象不能投入本工序生产,检验各种板件须有足够的余量,余量不足不能投入本工序生产。

2、对来件每50件中抽3-6件,发现不良现象,再次抽检,发现有10%不良品,退回上工序进行全检处理。

二、铣形、拉槽板件质量标准

1、木纹方向、形状符合工艺图纸(模具)和有关技术参数的规定。

2、所有加工面要求平整、顺畅、光滑、转角自然、弧度一致、线条流畅,手摸无起伏坑凹、波浪感。

3、要求加工无焦黑、无削尾、无严重起毛、崩裂,加工面无损坏纸面现象。

4、加工面允许少量≤0.2mm跳刀痕,崩裂不能超过0.1mm,1500mm以上大型工件公差长度不超过±1㎜,宽度不超过±0.5mm。

5、拉槽深度公差要求+0.5~1mm之间,宽度要求+0.2mm以内,与平面须成直角和平行。

6、单独凹口(不与其它板件组合)、圆孔、圆角半径误差不超过±1~2mm。

7、装五金的槽、边、弧度须用五金件试装后生产,并在加工过程与完工后再次试装。

三、木磨质量标准

1、铣型、拉槽板件钉、缺口、离缝等缺陷须用木胶粉修补到位,不可漏补。

2、打磨后板件达到平整、光滑、无起毛、毛孔、碰伤现象。

3、棱角处须去利角R1.5mm(不可将边角打磨变形),要求无变形现象,所有板件保持原形。

4、转角自然、弧度一致、线条流畅,手摸无起伏坑凹、波浪感。

四、产品(板件)码放、防护要求

1、所有加工产品板件,不能直接触地面,要求放在地台板上。

2、堆叠板面(特注意双面板件),叠面不能有任何易刮(划)伤表面的硬残余物,以免板面与地面互刮。

3、产品(板件)要求不能堆(停)放在易受潮的地方。

品检责任人:

质检首件确认与巡检、作业员全数自检。

编制/日期:

丁宝江/2012-2-10审核/日期:

核准/日期:

铣形、拉槽、木磨质量检验规范

页数:

共1页第1页

适用范围:

铣形、拉槽、木磨工序

执行标准:

铣形、拉槽、木磨质量标准

检验类别

检验时机

检验数量

检验人员

检验工具、

方法

不良异常判定

异常处理

首件检

每批的前4件(块)板件

1件

质检员

检验工具:

图纸、卷尺、游标卡尺

检验方法:

工具测量、目视、手触

来料或加工未达工艺图纸要求

由操作者按图纸要求自检无误后方可批量生产。

制程检

每生产1件

1件

操作者

检验数量内,不良率超10%

停止生产,由车间主管进行指导,直至操作符合要求。

不良品由质管监督生产部及时返工处理。

每生产50-100件

6—8件

质检员

完工检

每20件中间

2—4件

操作者

检验中发现有一个或一个以上的不良品时

停送下工序,由操作者自行全检,不良品立即进行处理,完全合格后方可送下一工序。

每50件之间

5—10件

质检员

编制/日期:

丁宝江/2012-2-10审核/日期:

核准/日期:

灰工质量标准

页数:

共1页第1页

加工设备名称:

砂光机、打磨机

操作人员要求:

须经培训合格,熟练掌握设备操作、性能、安全防护措施和注意事项。

项目

质量要求

一、作业前检验要求

1、产品(板件)需经过产品试装合格,符合图纸要求和有关技术要求,否则不能投入本工序生产。

2、产品(板件)须完好,无损坏、残缺、开(爆)裂等不良现象。

二、封固底漆喷涂标准

1、不同种类产品按工艺要求做封固底漆,干透后封固底漆须砂磨到位但不可砂穿。

2、封固底漆刷涂或喷涂需均匀,不可有漏刷或漏喷、积油、流挂现象。

三、刮灰质量标准

1、各种产品(板件)刮灰处,须根据工艺要求进行刮灰,灰(按厂家配比工艺调制)的粘性必须达到所需要的粘度要求。

2、板件0.5×0.5mm以上的崩裂点、钉孔、接缝必须用灰先补填,1mm以上的缝隙,由木工车间填补。

3、刮灰须厚度≥1mm且均匀合适,灰面必须全面、平整、无漏刮、完工时无残灰。

四、砂灰质量标准

1、灰磨后的板件达到平整、光滑、线条流畅、无起毛、毛孔、崩口掉灰、碰伤现象,棱角处须去利角R1.5mm(不可将边角打磨变形),要求无变形现象,所有板件保持原形。

2、所有板件的功能孔位保证无灰碴、保证原有深度和孔径、形状,线、槽等铣型线型分明、线条流畅、手感光滑,板件不刮灰的位置,须保持清洁干净。

3、灰未干透,不能打磨,不得转入贴纸或底漆工序,以免造成板件内的水分不易挥发而导致灰底脱层。

五、细节质量标准

1、完工后不透底、颜色均匀、无毛刺,内膛无油雾、手感光滑、无杂色、损坏、撕膜后棱边无黑线崩边、无灰疤。

2、灰磨成品与规格误差≤±0.5mm,异形件需安装五金配件或装饰件的要进行试装检查。

六、产品(板件)码放、防护要求

1、所有加工产品板件,不能直接触地面,要求放在地台板上。

2、堆叠板面(特注意双面板件),叠面不能有任何易刮(划)伤表面的硬残余物,以免板面与地面互刮。

3、产品(板件)要求不能堆(停)放在易受潮的地方。

品检责任人:

质检首件确认与巡检、作业员全数自检。

编制/日期:

丁宝江/2012-2-10审核/日期:

核准/日期:

灰工质量检验规范

页数:

共1页第1页

适用范围:

灰工工序

执行标准:

灰工质量标准

检验类别

检验时机

检验数量

检验人员

检验工具、

方法

不良异常判定

异常处理

首件检

每批的前5件(块)板件

1件

操作者

检验工具:

调灰配比资料、卷尺

检验方法:

目视、手触

来料或加工未达工艺图纸要求

由操作者按图纸要求自检无误后方可批量生产。

制程检

每生产1件

1件

操作者

检验数量内,不良率超10%

停止生产,由车间主管进行指导,直至操作符合要求。

不良品由质管监督生产部及时返工处理。

每生产50-100件

4—8件

质检员

完工检

每20件中间

2—4件

操作者

检验中发现有一个或一个以上的不良品时

停送下工序,由操作者自行全检,不良品立即进行处理,完全合格后方可送下一工序。

整批

20%以上

质检员

编制/日期:

丁宝江/2012-2-10审核/日期:

核准/日期:

贴纸质量标准

页数:

共1页第1页

加工设备名称:

裁纸机、滤胶机、胶辊

操作人员要求:

须经现场培训合格,熟练掌握贴纸工艺技能和注意事项。

项目

质量要求

一、作业前检验要求

1、上工序来料板件须符合贴纸、贴木皮要求,表面须平整、光滑、线条流畅、无起毛、毛孔、无碰伤、孔位无堵塞现象。

2、胶水须经过滤无沉渣、无杂质,纸面干净无其他杂质。

3、不符合质量要求和影响质量要求的板件不能投入本工序生产。

二、裁纸质量标准

1、要求所有贴纸的部位的纸种、纹路、颜色、开刀方法须符合图纸和有关技术要求。

2、裁纸长度宽度余量≤20mm。

三、贴纸质量标准

1、要求贴纸(木皮)部位平整光滑、线条顺畅清晰、转角圆滑自然、贴面紧贴、接口平整,无余纸重叠、边角无翘边现象,碰角处的纸折叠宽度≤1mm,且须处理平整。

2、表面无气泡、起毛、起皱、露底、脱纸、烂纸、胶渣、划伤等现象。

3、非直视面允许轻微划(刮)伤、烂纸,露底允许补纸(色)处理,补纸(色)宽度≤3mm,长度≤20mm,距离1000mm处目视不明显。

4、正视面不允许修色,板边接口修色宽度小于1.5mm,长度小于10mm。

5、余胶须用清水浸湿干净抹布擦干净,自检任何部位无飞边、空泡。

6、充分待干后,方可转入底漆工序。

四、产品(板件)码放、防护要求

1、所有操作完工后的板件必须轻放(堆放)地台板上并注意堆放高度,堆放牢固不宜倒塌。

2、堆叠板面,叠面不能有任何易刮(划)伤表面的硬残余物,必须分层垫护(垫板包珍珠棉)。

3、产品(板件)要求不能堆(停)放在易受潮的地方。

品检责任人:

质检首件确认与巡检、作业员全数自检。

编制/日期:

丁宝江/2012-2-10审核/日期:

核准/日期:

贴纸质量检验规范

页数:

共1页第1页

适用范围:

贴纸工序

执行标准:

贴纸质量标准

检验类别

检验时机

检验数量

检验人员

检验工具、

方法

不良异常判定

异常处理

首件检

每批的前5件(块)板件

3件

操作者

检验工具:

图纸、游标卡尺

检验方法:

工具测量、目视、手触

来料或加工未达工艺图纸要求

由操作者按图纸要求自检无误后方可批量生产。

制程检

每生产1件

1件

操作者

检验数量内,不良率超10%

停止生产,由车间主管进行指导,直至操作符合要求。

不良品由质管监督生产部及时返工处理。

每生产50-100件

4—8件

质检员

完工检

每20件中间

2—4件

操作者

检验中发现有一个或一个以上的不良品时

停送下工序,由操作者自行全检,不良品立即进行处理,完全合格后方可送下一工序。

每50件之间

3—5件

质检员