锅炉炉烟干燥乏气热风复合送粉运行规程.docx

《锅炉炉烟干燥乏气热风复合送粉运行规程.docx》由会员分享,可在线阅读,更多相关《锅炉炉烟干燥乏气热风复合送粉运行规程.docx(46页珍藏版)》请在冰豆网上搜索。

锅炉炉烟干燥乏气热风复合送粉运行规程

第一节概述

1.1烟煤系统采用西安热工研究院有限公司设计的“炉烟干燥乏气热风复合送粉系统”技术。

制粉系统采用炉烟、热风混合干燥,以达到防止制粉系统爆炸、提高磨制高水分煤种能力的目的。

送粉系统采用乏气、热风复合送粉,以达到防止燃烧系统烧损的目的。

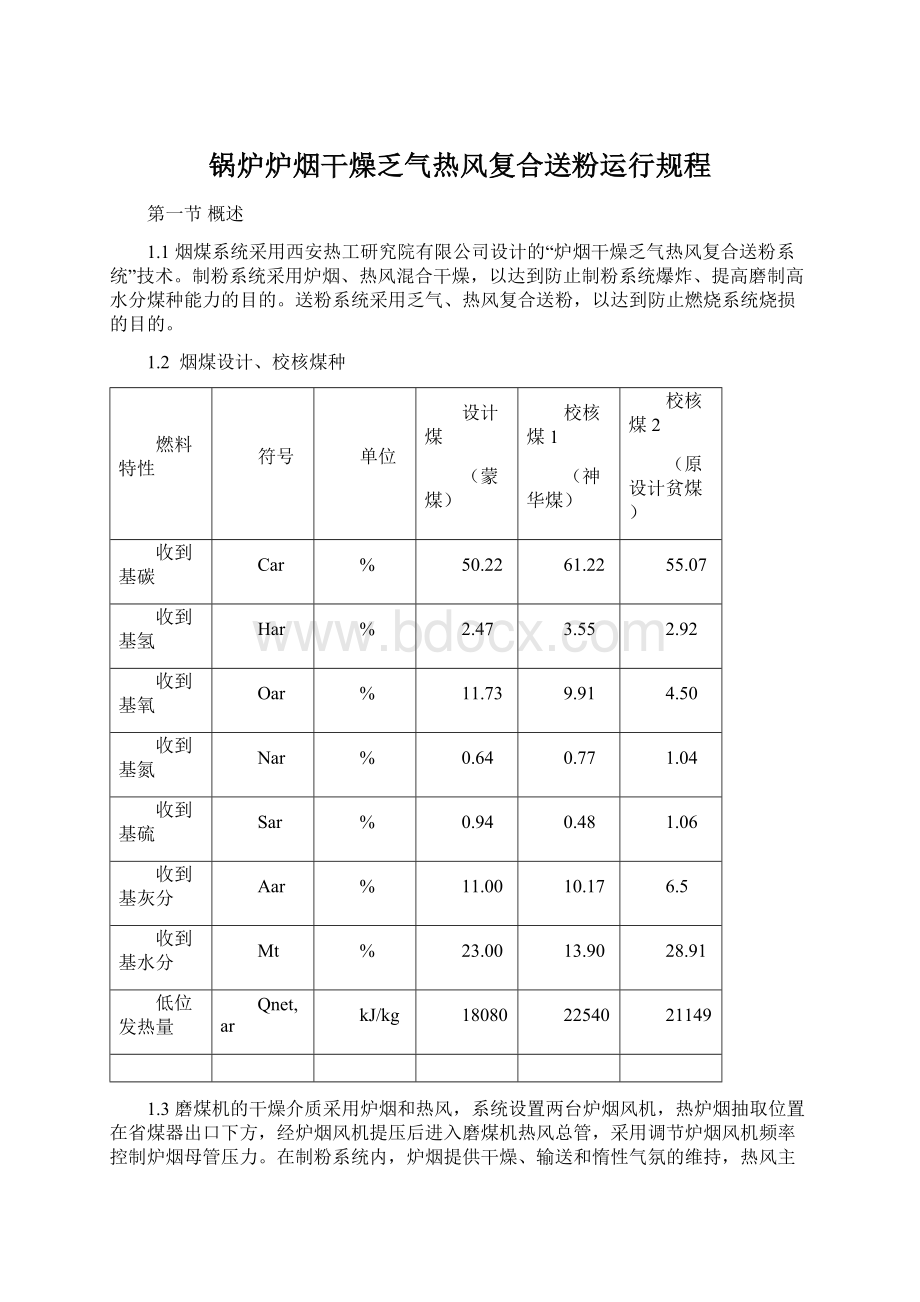

1.2烟煤设计、校核煤种

燃料特性

符号

单位

设计煤

(蒙煤)

校核煤1

(神华煤)

校核煤2

(原设计贫煤)

收到基碳

Car

%

50.22

61.22

55.07

收到基氢

Har

%

2.47

3.55

2.92

收到基氧

Oar

%

11.73

9.91

4.50

收到基氮

Nar

%

0.64

0.77

1.04

收到基硫

Sar

%

0.94

0.48

1.06

收到基灰分

Aar

%

11.00

10.17

6.5

收到基水分

Mt

%

23.00

13.90

28.91

低位发热量

Qnet,ar

kJ/kg

18080

22540

21149

1.3磨煤机的干燥介质采用炉烟和热风,系统设置两台炉烟风机,热炉烟抽取位置在省煤器出口下方,经炉烟风机提压后进入磨煤机热风总管,采用调节炉烟风机频率控制炉烟母管压力。

在制粉系统内,炉烟提供干燥、输送和惰性气氛的维持,热风主要提供干燥和输送,同时作为磨煤机出口温度的调节。

制粉系统仍保留再循环管,起到在干燥出力和输送之间的平衡作用。

1.4每套制粉系统设置乏气转移系统,原乏气管上及乏气转移管上均设置两只气动截止门及一只电动调节门,制粉乏气可通过乏气转移管送到一次风箱,成为主要的煤粉输送介质。

1.5在一次风出口管上增加了压力冷风管道,低温冷风直接打入一次风箱,作为一次风箱温度超限时调节用风。

1.6邻炉放粉系统由布置在给粉机下面的3根放粉管道和1根总输粉管道组成,放粉管一头与大气相通,一头与输粉总管相连。

一个放粉管与3个给粉机的下粉管联通,3根放粉管汇集成输粉总管,输粉总管另一头与邻炉两个细粉分离器入口相连,中间用手动门隔离。

1.7ABCD细粉分离器后面加装子母式高效细粉分离器能有效降低乏气带粉率,从而达到防止排粉机磨损的作用,防止一次风箱积粉引发爆炸的作用。

1.8制粉系统增加氧量测量装置。

氧量测点安装位置在A、B侧热风炉烟混合总管上(各安装2个氧量测点),测量信号送到DCS。

1.9新增24只炉膛短吹,2只尾部受热面长吹

1.10锅炉及其制粉系统控制采用分组态控制方式,根据入炉煤的变化和运行的需要,分成“贫煤位”控制组态和“烟煤位”控制组态两个组态。

在制粉系统画面设置“烟煤投入”按钮(对四套制粉系统均有效),在该按钮被按下时,方可初始进行乏气转移的切换操作。

某制粉系统两只乏气转移管气动截止门全开定义该制粉系统为“转移位”,否则为“非转移位”;存在任一制粉系统在转移位且其排粉机运行,则判断锅炉为“烟煤位”,否则锅炉为“贫煤位”。

运行人员可以根据实际需要,自主进行制粉系统的切换操作。

1.11辅机设备规范

名称

项目

单位

设计数据

炉烟风机

风机

型号

RJ48-SW2200D

台数

台

2

转速

r/min

960

流量

km3/h

160

全压

kPa

3.2

轴功率

kW

200

工作介质温度

℃

400

工作介质密度

Kg/m3

0.525

旋转方向

L(left左旋:

逆时针)

设备位号

99200101

生产日期

2012.11

制造厂

江苏金通灵流体机械科技股份有限公司

电机

变频调节三相异步电动机

型号

YSP355M-6

额定电压

V

380

标称功率

KW

220

标称电流

A

364

额定频率

HZ

50

功率因数

0.88

额定转速

rpm

990

效率

%

94.5

恒转速范围

5-100

接线方法

△

绝缘等级

F

防护等级

IP54

冷却方式

IC416

标准编号

JB/T7118-2004

序号

Y1223816

安装方式

B3

环境温度

℃

40

噪音

dB(A)

96

质量

Kg

70

生产日期

2012年

制造厂

湘潭集团有限公司

制造厂

湘电集团有限公司

密封风机

风机

型号

MFFJ7.4

台数

台

4

流量

m3/h

12000

全压

Pa

6500

转速

r/min

2900

功率

KW

45

介质密度

Kg/m3

1.2

介质温度

℃

20

制造厂

江苏南通万达鼓风机有限公司

电机

型号

TYPEY2-225M-2(三相异步电动机)

功率

KW

45

电压

V

380

电流

A

82.1

功率因数

0.9

转速

r/min

2970

效率

%

92.5

绝缘

F

接法

△

制造厂

六安江淮电机有限公司

密封风门

风门

型号

DN900

台数

台

16

出厂编号

X134-1-5

生产日期

2012.10

制造厂

无锡华通电力设备有限公司

第二节烟煤系统运行方式

1.1锅炉处于掺烧烟煤状态,两台炉烟风机运行,磨煤机干燥热风为热炉烟与热二次风混合风,锅炉逻辑控制组态状态显示在“烟煤位”,正常情况下安排两套制粉系统乏气导入A、B一次风箱。

1.2炉烟系统

1.2.1两台炉烟风机如无故障,应始终处于运行状态,变频自动投入,维持炉烟母管压力。

1.2.2A、B侧入磨热风电动调节门维持一定开度不作频繁调节,用入磨炉烟电动调节门自动控制热风炉烟混合母管氧量。

热风炉烟混合氧量控制在12%以下(热风炉烟混合氧量达12%报警;达14%强关入磨热风电动调节门至30%,强制信号消失,可手动调整入磨热风电动调节门)。

1.3一次风系统

1.3.1正常情况下,A、B侧压力冷风电动截止门、压力冷风电动调节门保持关闭状态,一次风箱无乏气转移或乏气转移期间,一次风箱温度控制可采用压力冷风电动调节门进行控制,若冷风量不足,开启压力冷风电动截止门。

1.3.2一次风箱压力由一次风机转速自动控制作为主控,A、B侧热一次风主管电动调节门维持一定开度不作频繁调节,根据一次风箱压力、温度来调节热一次风旁路电动调节门的开度;并用A、B侧高速OFA电动调节门配合调整。

1.3.3一次风箱温度由制粉系统乏气导入及压力冷风电动调节门控制,温度高报警值为220℃,一次风箱温度超过250℃联锁开启对应侧压力冷风电动截止门。

1.3.4密封风机A、B组,C、D组各保持一运一备状态,并投入“联锁”。

1.4“转移位”制粉系统

1.4.1制粉系统乏气导入一次风箱,称为“转移位”制粉系统。

正常运行时,选择2套固定的制粉系统导入一次风箱(A、D或B、C),并维持连续运行;其他制粉系统根据需要启、停及是否需要进行乏气转移。

1.4.2制粉系统冷风门正常运行时全部关闭。

1.4.3制粉系统再循环门正常运行时保持适当开度。

关小再循环门可有效提高排粉机出口压力,使得制粉乏气能顺利进入一次风系统。

1.4.4制粉系统乏气管气动截止门1、2以及电动调节门关闭。

1.4.5制粉系统乏气转移管气动截止门1、2以及电动调节门开启。

1.4.6磨煤机出口温度达到90℃报警,同时全开磨煤机再循环风门;磨煤机出口温度达到95℃时弹出“磨煤机出口温度高”报警画面,强关磨煤机进口热风门至20%,同时开启磨煤机进口冷风门;磨煤机出口温度达105℃时全关磨煤机进口热风门;强制信号消失后手动调整磨煤机进口热风门和冷风门。

1.4.7粉仓温度达110℃报警,应采取降粉压粉措施并查找原因,四个测点以上超过150℃,运行人员应对粉仓充二氧化碳降温。

1.4.8输粉机温度超过110℃时报警,应停止输粉并走空后停用输粉机;超过150℃时,将输粉机隔离,通知检修处理。

1.4.9正常情况下,磨煤机蒸汽灭火系统电动总阀保持开启状态,其蒸汽联箱自动疏水器投入,系统保持正常备用,当磨煤机爆炸或者进出口温度不正常大幅升高时,应立即投入相应蒸汽灭火。

1.5正常情况下,A、B侧屏底风电动调节门关闭,根据前屏结焦、结渣情况的实际需要适当开启。

1.6锅炉本体(炉膛、烟道)定期吹灰。

1.7ABCD磨煤机进口灭火蒸汽电动阀定期开、关试验:

每月10日白班,在磨煤机灭火蒸汽电动总阀关闭即系统不带蒸汽的情况下逐个进行。

第三节燃烧烟煤时运行控制

1燃烧烟煤时,一次风箱温度控制在220℃以下,正常情况下,一次风箱温度控制160~180℃范围。

2磨煤机出口温度,在热风炉烟混合氧量14%以下时,磨煤机出口温度控制在80~85℃范围,严禁超过120℃;在热风炉烟混合氧量高于16%时,严禁超过70℃。

原煤仓空仓、给煤机断煤、添加钢球、木块分离器清理等因素造成制粉系统掺入冷风情况下,造成系统氧量增加时,磨煤机出口温度严禁超过70℃。

3炉膛出口明显升高时,必须投入炉膛蒸汽吹灰,同时加强前、后屏过、高过的吹灰。

4密封风系统保持运行,密封风机出口压力保持比一次风箱压力大2kPa左右,当气动截止门开启时,密封风气动门自动关闭;当气动截止门关闭时,密封风气动门自动开启。

5一次风总风压应控制在3.0kPa以上;给粉机停用后,一次风门不允许完全关闭,必须维持10%以上的开度,一次风速控制在21m/S。

6制粉系统在给煤机停运后必须保持磨煤机运行,抽粉15~20分钟,在磨煤机停运后,再抽3~5分钟,然后才允许停止排粉机。

7根据飞灰可燃物和磨煤机出力确定煤粉细度,在燃烧烟煤时,煤粉细度R90可控制在22%左右。

8控制排烟温度,减少冷风掺入量、尽量使用炉烟干燥制粉。

9磨煤机停运时间不宜超过8小时,停运后检查系统,避免冷、热风进入。

第四节炉烟风机

1炉烟风机启动

1.1制粉系统启动前,应先启动炉烟风机。

1.2检查炉烟风机具备启动条件,冷却水通畅,轴承油位正常,现场无妨碍设备运行的杂物。

1.3炉烟风机为变频调节,其电机为变频电机,有固定转速风扇冷却,可长时间低转速运行,炉烟风机最低频率为5HZ,调节范围5HZ~50HZ(100rpm~1000rpm)。

1.4炉烟风机启动前,关闭炉烟风机入口电动调节门及炉烟风机出口电动截止门。

1.5检查炉烟风机下列“启动允许”条件满足:

1.5.1无锅炉MFT;

1.5.2变频器无故障;

1.5.3炉烟风机未运行;

1.5.4炉烟风机入口电动调节门关闭(<5%)

1.5.5炉烟风机出口电动截止门关闭状态。

1.6启动A炉烟风机,炉烟风机转速自动上升至100r/min。

1.7开启A炉烟风机出口电动截止门,缓慢开启A炉烟风机入口电动调节门,直至开足。

1.8启动B炉烟风机,炉烟风机转速自动上升至100r/min。

1.9开启B炉烟风机出口电动截止门,缓慢开启B炉烟风机入口电动调节门,直至开足。

1.10提高A、B炉烟风机转速,维持炉烟母管压力与空预器出口二次风压力持平;两台炉烟风机转速基本一致时,设定炉烟母管压力设定值与测量值基本一致,投入A、B炉烟风机变频自动。

1.11调整A、B侧入磨热风电动调节门开度,缓慢开启A、B侧入磨炉烟电动调节门,维持热风炉烟混合母管氧量12%以下,不超过14%,调整A、B侧热风炉烟混合母管氧量设定值与测量值基本一致时,投入A、B侧入磨炉烟电动调节门自动。

1.12启动制粉系统,开启磨煤机进口热风门时,注意炉烟母管压力变化以及炉烟风机变频自动调节情况正常。

2炉烟风机并列

2.1一台炉烟风机运行,需启动另外一台炉烟风机时,执行并列操作。

2.2保持机组负荷稳定,设定炉烟母管压力设定值与测量值基本一致时投入运行炉烟风机变频自动。

2.3检查并列炉烟风机出口电动截止门以及入口电动调节门关闭。

2.4检查并列炉烟风机具备启动条件后,启动并列炉烟风机,炉烟风机转速自动上升至100r/min。

2.5待并列炉烟风机转速稳定在100r/min后,开启并列炉烟风机出口电动截止门,缓慢开启并列炉烟风机入口电动调节门,观察对侧炉烟风机转速变化情况。

2.6并列炉烟风机入口电动调节门开足后,缓慢增加并列炉烟风机转速,观察对侧炉烟风机转速下降情况。

2.7两台炉烟风机转速基本一致且炉烟母管压力设定值与测量值基本一致时,投入A、B炉烟风机变频自动。

3炉烟风机运行维护

3.1炉烟风机轴承箱润滑油种为#68机械油,油位控制在二分之一和三分之二之间,油位低于二分之一时及时补充润滑油。

3.2炉烟风机运行中加强风机电机及轴承各部运行情况的检查。

3.3炉烟风机运行中严格控制电机电流不超过额定值。

3.4炉烟风机轴承冷却水保持畅通,炉烟风机运行中轴承温度控制不超过75℃,炉烟风机轴承温度超过85℃时应立即停用炉烟风机;电机轴承温度控制不超过85℃,电机轴承温度超过95℃时应立即停用炉烟风机。

3.5炉烟风机运行中轴承振动不高于5.5mm/s,振动高于9.5mm/s应立即停用炉烟风机。

4炉烟风机停止

4.1将待停炉烟风机变频控制切至手动,缓慢降低炉烟风机转速(直至达最低转速100r/min),注意对侧另一运行炉烟风机变频自动调节正常,炉烟母管压力正常。

4.2当待停炉烟风机达最低转速100r/min时,关闭炉烟风机出口电动截止门及炉烟风机入口电动调节门。

4.3停用炉烟风机。

第五节密封风机

1.密封风机启动

1.1检查密封风机具备启动条件,轴承油位正常,油质清洁,现场无妨碍设备运行的杂物。

1.2密封风机启动前,检查开启密封风机进口隔离门。

1.3密封风机允许启动条件满足时(入口调节挡板开度小于10%),启动密封风机。

1.4逐渐开大密封风机入口调节挡板,直至全开。

1.5检查密封风机运行正常,出口压力正常后,投入密封风机联锁。

2.密封风机运行维护

2.1密封风机轴承箱润滑油种为N46机械油,油位控制在二分之一和三分之二之间,油位低于二分之一时及时补充润滑油。

2.2密封风机运行中加强风机电机及轴承各部运行情况的检查。

。

2.3密封风机运行中轴承温度控制不超过80℃,电机轴承温度控制不超过85℃。

3.密封风机停止

3.1解除密封风机联锁;

3.2逐渐关小密封风机入口调节挡板;

3.3当密封风机入口调节挡板开度小于10%时,停止密封风机。

第六节点火工况下运行方式

1点火工况下,层油枪运行且一次风箱温度在200℃以上时,可直接投给粉机。

2制粉系统启动前启动两台炉烟风机,调整炉烟风机转速,维持炉烟母管压力正常且稳定后投入炉烟风机变频自动;逐渐开启入磨炉烟电动调节门将炉烟导入热风炉烟混合母管,调整入磨炉烟电动调节门及入磨热风电动调节门开度,维持热风炉烟混合母管氧量正常且稳定后投入入磨炉烟电动调节门自动。

3启动过程中,密切注意一次风箱温度上升情况,当一次风箱温度在200℃以上时,适应开启A、B侧压力冷风电动调节门,调节一次风箱温度不超过220℃。

4当机组稳定后,逐渐将制粉乏气导入一次风系统,并逐渐减少压力冷风用量直至全停,在转换过程中应严格注意一次风箱压力、温度的波动。

第七节制粉系统启动、乏气转移

1制粉系统“非转移位”启动

1.1启动制粉系统前,应确定炉烟风机变频控制及A、B侧入磨炉烟电动调节门控制投入自动运行且调节正常;热风炉烟混合母管氧量在正常范围内。

1.2开启乏气管气动截止门1、2及乏气管电动调节门100%,检查关闭乏气转移管气动截止门1、2以及乏气转移管电动调节门。

1.3检查相应乏气管三次风喷口周界风门开启至确定的开度。

1.4按正常方式启动制粉系统运行,但在开启磨煤机进口热风门时要缓慢进行,同时注意炉烟母管压力变化以及热风炉烟混合母管氧量变化,检查炉烟风机变频自动和A、B侧入磨炉烟电动调节门自动调节情况正常。

1.5调节制粉系统各部运行参数正常,符合运行要求。

2制粉系统启动、乏气转移

2.1制粉系统乏气转移操作遵循先启动排粉机无粉倒风的原则,即制粉乏气先从三次风喷口进炉膛再转移至一次风箱。

倒风过程中,应注意一次风箱压力、温度的变化,如变化剧烈,应缓慢操作。

2.2保持机组负荷稳定。

2.3启动制粉系统前,应确定炉烟风机变频控制及A、B侧入磨炉烟电动调节门控制投入自动运行且调节正常;热风炉烟混合母管氧量在正常范围内。

2.4开启乏气管气动截止门1、2及乏气管电动调节门100%,检查关闭乏气转移管气动截止门1、2以及乏气转移管电动调节门。

2.4按正常方式启动排粉机运行,但在开启磨煤机进口热风门时要缓慢进行,同时注意炉烟母管压力变化以及热风炉烟混合母管氧量变化,检查炉烟风机变频自动和A、B侧入磨炉烟电动调节门自动调节情况正常。

2.5调整排粉机出口压力高于一次风箱母管压力。

2.6制粉系统乏气转移操作前检查确认制粉乏气从三次风喷口进入炉膛:

乏气管气动截止门1、2开启,乏气管电动调节门开度100%;乏气转移管气动截止门1、2关闭,乏气转移管电动调节门开度0%。

2.7按下“烟煤投入”按钮,确认后开始进行乏气转移操作。

2.8逐步关小乏气管电动调节门,待排粉机出口压力略大于一次风箱压力时,开启乏气转移管气动截止门1、乏气转移管气动截止门2,并逐步开足乏气转移管电动调节门,视排粉机出口压力情况关小直至关闭乏气管电动调节门,乏气管电动调节门关闭后逐只关闭乏气管气动截止门1、2;

2.9乏气转移期间,加强排粉机出口压力,一次风箱压力,一次风箱温度参数监视,一次风箱温度可通过压力冷风电动调节门开度进行控制,一次风压可通过一次风机转速,高速OFA电动调节门以及热一次风主管路电动调节门、旁路调节门进行控制。

2.9、启动磨煤机运行。

2.10启动给煤机运行,检查制粉系统各部参数正常

2.11检查锅炉逻辑控制组态状态显示在“烟煤位”。

2.12检查一次风箱压力、温度及转移位制粉系统运行参数正常。

第八节制粉系统乏气转移退出、制粉系统停止

1制粉系统乏气转移退出

1.1任一套制粉系统乏气转移退出操作前先关小A、B侧高速OFA电动调节门。

1.2制粉系统乏气转移退出操作前逐步减少给煤量直至停止给煤机,对制粉系统抽粉15~20分钟,停止磨煤机运行,抽粉过程中严格控制磨煤机出口温度不大于70℃。

1.3缓慢关小直至关闭乏气转移管电动调节门,同时视一次风箱温度变化情况调节本侧压力冷风电动调节门开度;视一次风箱压力变化情况调节本侧一次风旁路电动调节门开度;视排粉机出口压力变化情况先开启乏气管气动截止门1、2,再缓慢开启电动调节阀。

1.4乏气转移管电动调节门关到零后,关闭乏气转移管气动截止门1、2,逐步将乏气管电动调节门开足。

1.5调整压力冷风电动调节门开度,维持一次风箱温度稳定。

1.6退出乏气转移的制粉系统根据实际需要可保持非转移位运行或停止。

1.7ABCD制粉系统全部退出乏气转移后,检查锅炉逻辑控制组态状态显示在“贫煤位”。

2制粉系统停止

2.1制粉系统停止应遵循先倒风后停止,无粉转移的原则,即制粉乏气先从一次风箱中退出转移倒至三次风喷口进炉膛,首先将系统抽空,在进行乏气转移。

在倒风过程中,注意一次风压力、温度的变化,如变化剧烈,应减缓倒风速度。

2.2停止制粉系统前检查确认制粉乏气已由一次风箱导出至三次风喷口进入炉膛:

乏气转移管气动截止门1、2关闭,乏气转移管电动调节门开度0%;乏气管气动截止门1、2开启,乏气管电动调节门开度100%。

2.3按正常方式停止制粉系统,但关小及关闭磨煤机进口热风门时要缓慢进行,同时注意炉烟母管压力变化以及热风炉烟混合母管氧量变化,检查炉烟风机变频自动和A、B侧入磨炉烟电动调节门自动调节情况正常,维持炉烟母管压力及热风炉烟母管氧量在正常范围内。

第九节事故处理

1单台炉烟风机跳闸(隔离跳闸炉烟风机、提高运行炉烟风机出力、入磨混合母管氧量高时关小热风调门、不能维持停止非转移位制粉系统)

1.1运行中单台炉烟风机跳闸,检查跳闸侧炉烟风机出口电动截止门、入口电动调节门联锁自动关闭,否则手动关闭。

1.2检查运行炉烟风机转速根据炉烟母管压力变化而自动提高。

1.3如运行炉烟风机变频控制切手动时,手动增加炉烟风机转速,维持炉烟母管压力正常。

1.4如热风炉烟混合母管氧量升高至报警值且入磨炉烟电动调节门已全开时,应适当关小入磨热风电动调节门。

1.5如一台炉烟风机出力达最大,且入磨炉烟电动调节门已全开仍不能满足所有在运行的制粉系统干燥通风量时,及时停用非转移位制粉系统。

1.6如运行制粉系统磨煤机出口温度升高报警时,应适当开启磨煤机入口冷风门,关小热风门,维持磨煤机出口温度正常。

1.7检查炉烟风机跳闸原因,并联系检修消缺。

1.8炉烟风机故障消除后,启动炉烟风机并列,调整入磨炉烟电动调节门开度,待热风炉烟混合母管氧量正常且稳定后投入入磨炉烟电动调节门控制自动,调整运行制粉系统,恢复正常运行方式。

2两台炉烟风机跳闸(、已经无法维持入磨惰性,分别隔离跳闸炉烟风机、联跳非转移位制粉系统,按要求降低磨煤机温度防止爆炸、注意一次风压力温度)

2.1运行中两台炉烟风机均跳闸,检查下列联锁保护正确动作,否则手动干预:

2.1.1两台炉烟风机出口电动截止门自动关闭;

2.1.2两台炉烟风机入口电动调节门自动关闭;

2.1.3全关A、B侧入磨炉烟电动调节门;

2.1.4锅炉“烟煤位”时,“非转移位”制粉系统的排粉机跳闸;

2.1.5锅炉“烟煤位”时,“转移位”制粉系统的磨煤机再循环风门全开;

2.1.6锅炉“烟煤位”时,“转移位”制粉系统的磨煤机入口冷风门开启;

2.1.7锅炉“烟煤位”时,“转移位”制粉系统的磨煤机入口热风门关至20%。

2.2调整所有运行制粉系统磨煤机入口热风门及冷风门开度,维持磨煤机出口温度在正常范围内。

2.3适当开大A、B侧入磨热风电动调节门以满足运行的制粉系统干燥通风量。

2.4理期间必须注意一次风箱压力和温度的变化,必要时调整一次风机出力及热一次风旁路电动调节门开度维持一次风箱压力正常,调整压力冷风电动调节门开度维持一次风箱温度正常。

2.5检查炉烟风机跳闸原因,并联系检修消缺。

2.6炉烟风机故障消除后,启动炉烟风机并列运行,逐渐开启入磨炉烟电动调节门将炉烟导入热风炉烟混合母管,调整入磨炉烟电动调节门开度,待热风炉烟混合母管氧量正常且稳定后投入入磨炉烟电动调节门控制自动,调整运行制粉系统,恢复正常运行方式。

3单台一次风机跳闸(一次风箱由一次风机及转移位排粉机共同维持压力、温度;单台一次风机跳闸风压或稍有降低,隔离跳闸一次风机并联关高速OFA)

3.1运行中单台一次风机跳闸,RB保护不动作,联跳E层给粉机,关闭E层一次风门。

3.2检查跳闸侧一次风机出口门、入口挡板自动关闭,A、B一次风机出口联络门开启。

3.3检查A、B侧高速OFA电动调节门联锁自动关至15%,必要时手动全关。

3.4注意一次风箱压力和温度的变化,必要时调整运行一次风机出力及热一次风旁路电动调节门开度或热一次风主管电动调节门开度来维持一次风箱压力正常,调整压力冷风电动调节门开度维持一次