机床数控技术习题解答doc.docx

《机床数控技术习题解答doc.docx》由会员分享,可在线阅读,更多相关《机床数控技术习题解答doc.docx(30页珍藏版)》请在冰豆网上搜索。

机床数控技术习题解答doc

第一章

1-1数控技术的组成?

答:

数控技术由机床本体、数控系统、外围技术组成。

机床本体包括:

主运动部件、进给运动部件(工作台、拖板以及相应的传动机构)、-支承件(立柱、床身等)、-特殊装置(刀具自动交换系统、工件自动交换系统)、辅助装置(如排屑装置等);数控系统由输入输出装置、CNC装置、伺服驱动、检测装置等;外围技术包括工具技术、编程技术。

1-2.为什么数控系统的联动轴数越多,则控制越复杂?

答:

联动轴数要求的插补计算越多、指令输出也越多、位置控制要求的动作越复杂等。

1-3.数控机床与普通机床相比较,在哪些方面是基本相同的,最根本的不同是什么?

答:

表面形成方法相同;实现自动化控制的原理和方法不同。

普通机床是人工过程,数控机床是自动化过程。

1-4.数控机床由哪几个部分组成?

答:

编程及程序载体、输入装置、CNC装置及强电控制装置、伺服驱动系统及位置检测装置、机床的机械部件。

1-5.CNC装置对输入的加工程序进行运算处理的核心部分有哪三步?

答:

逼近处理、插补运算、指令输出。

1-6.什么是点位控制系统?

答:

仅能实现刀具相对于工件从一点到另一点的精确定位运动;对轨迹不作控制要求;运动过程中不进行任何加工。

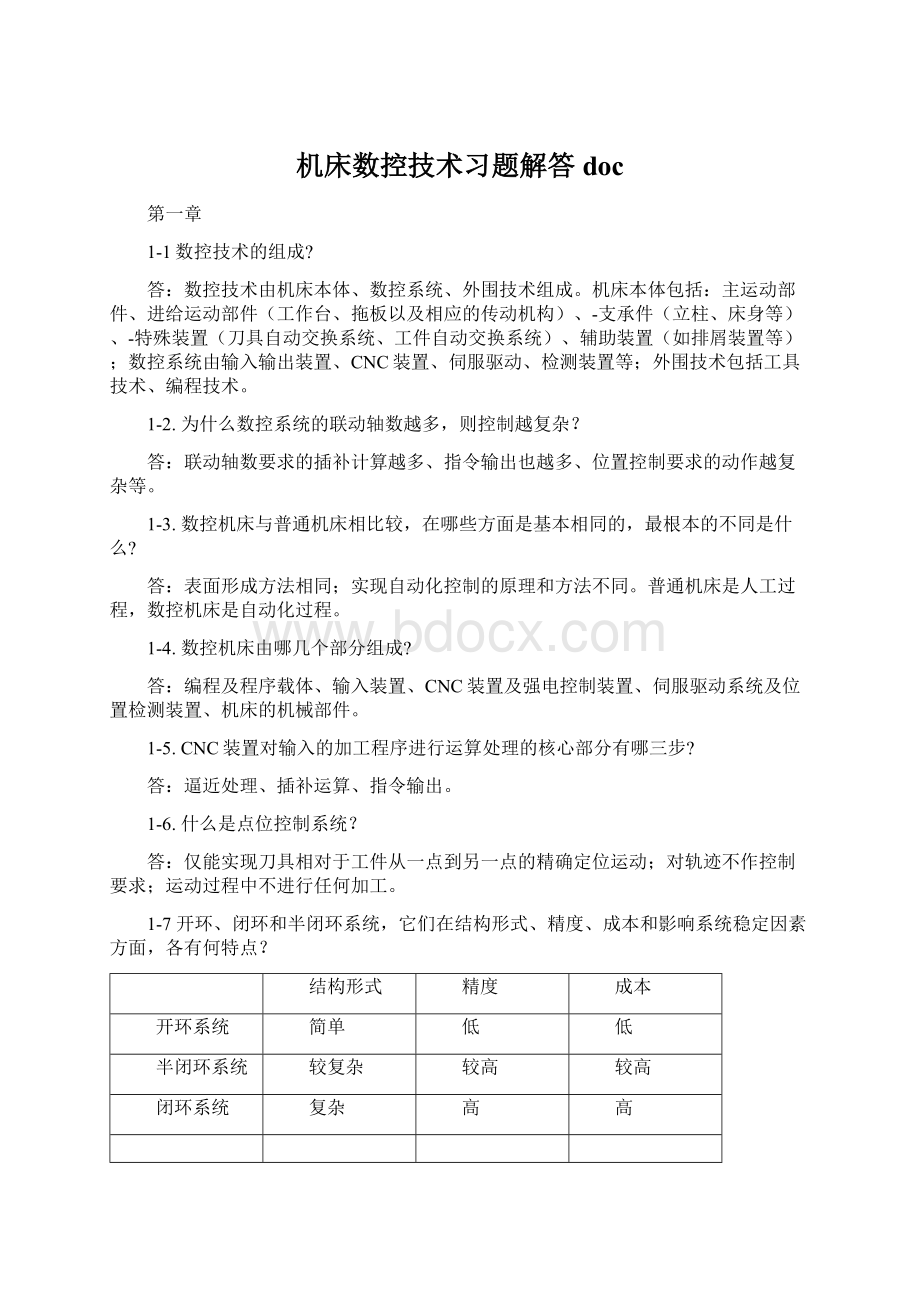

1-7开环、闭环和半闭环系统,它们在结构形式、精度、成本和影响系统稳定因素方面,各有何特点?

结构形式

精度

成本

开环系统

简单

低

低

半闭环系统

较复杂

较高

较高

闭环系统

复杂

高

高

1-8数控技术的发展趋势?

答:

发展趋势为:

运行高速化、加工高精化、功能复合化、控制智能化、驱动并联化、交互网络化

第二章

2-1数控机床最适用于哪些类型零件的加工?

答:

复杂、高精、多种批量尤其是单件小批量。

2-2数控机床坐标系各进给轴运动的正方向总是假定为怎样的方向?

答:

假设工件不动,刀具远离工件的方向为正。

2-3数控程序段的一般格式及各字的含义?

字地址程序段的一般格式为:

N_G_X_Y_Z_…F_S_T_M_;

其中N——程序段号字;

G——准备功能字;

X、Y、Z——坐标功能字;

F——进给功能字;

S——主轴转速功能字;

T——刀具功能字;

M——辅助功能字。

2-4说出工件坐标系设定的常用G指令?

什么是工件零点偏置?

答:

用G54-G59指令设定工件坐标系,操作者在实际加工前,测量工件原点与机床原点之间的偏置值,并在数控系统中预先设定,这个值叫做“工件零点偏置”。

2-6数控工序安排时应遵循什么原则?

(1)先进行内形内腔加工,后进行外形加工工序;

(2)有相同的定位、夹紧方式最好一起进行,以减少重复定位;

(3)用同一把刀具加工的工序最好一起进行,节省换刀时间;

(4)同一次装夹中进行的多道工序,应先安排对工件刚性破坏较小的工序。

2-7数控夹具与传统夹具的差别?

答:

数控机床的夹具与传统夹具结构的差别在于:

数控夹具不需要导向和对刀功能,夹具结构比较简单。

2-8如何选择铣刀?

答:

大平面:

面铣刀;

加工凹槽、小台阶面及平面轮廓:

立铣刀

加工空间曲面、模具型腔或凸模成形表面等:

模具铣刀

加工封闭的键槽:

键槽铣刀

加工变斜角零件:

鼓形铣刀

特殊形状:

成形铣刀

根据不同的加工材料和加工精度要求,应选择不同参数的铣刀进行加工。

2-9什么是对刀点?

如何选择对刀点?

答:

对刀点应尽量选在零件的设计基准或工艺基准上,以提高零件的加工精度,如以孔为定位基准的零件,应以孔中心作为对刀点;

便于对刀、观察和检测;

简化坐标值的计算;

精度高、粗糙度低的表面。

2-10如何选择加工路线?

答:

保证零件的加工精度和表面粗糙度要求;

简化数值计算,减少程编工作量;

缩短加工路线,减少刀具空行程时间,提高加工效率。

2-11什么是等步长法?

写出等步长计算节点的步骤?

答:

用直线段逼近非圆曲线时,如果每个逼近线段长度相等,则称等步长法。

1)求最小曲率半径Rmin设曲线为y=f(x),则其曲率半径公式为:

2)计算允许步长l

3)计算节点以起点a(xa,ya)为圆心,以l为半径作圆,得到圆方程,与曲线方程y=f(x)联立求解,可得第一个节点的坐标(xb,yb),以此类推。

2-12什么是等误差法?

写出等误差法计算节点的步骤?

答:

用直线段逼近非圆曲线时,如果每个逼近误差相等,则称等误差法。

1)以起点a为圆心,d允为半径作圆,得到圆方程

2)求圆与曲线公切线PT的斜率首先联立求解以下方程组得切点坐标(xT,yT)、(xP,xP)

3)由切点坐标求出斜率:

4)过a点与直线PT平行的直线方程为

5)与曲线方程联立求解得b点坐标

第三章

3-1如图示零件,厚度15mm,编写外轮廓加工程序。

N10G92X-40.0Y180.0Z150.0;

N12G00G90Z-16.0;

N13S500M03

N15G01G41D01X0.Y20.F100M08;

N20X5.;

N25G03X15.Y30.R10.;

N30G02X30.Y15.R-15.0.;

N35G03X20.Y5.R10.;

N40G01Y0.;

……..

N45G00G40X0.Y0.M05;

N50M30;

3-2如图示零件,厚度15mm,编写外轮廓加工程序。

N10G92X0.Y0.Z150.000;

N30X0.Y60.S300M03;

N35G43Z28.H01;

N40G01Z-15.F100;

N45G41D21X0.0Y20.0M08;

N50X25.98Y65.;

N55G02X39.05Y68.975I8.66J-5.;

N60G01X75.591Y51.025;

N65G03X90.Y60.I4.41J8.975;

N70G01X90.Y75.;

N75X130.;

N80G02X140.Y65.I0.J-10.;

N85G01X140.Y0.;

N90X0.;

N95Y20.;

N100G40X0.Y60.D00M09;

N105G00G49Z250.H00M05;

N110G28G91Z0.0;

N115G28X0.Y0.;

N120M30;

3-3如图示零件,槽深5.5mm,编写槽加工程序。

N10G92X0.Y0.Z150.;

N30S300M03;

N35G43Z10.0H1;

N40G01X18.75Y-32.476F500;

N45Z-5.65F80M08;

N50G03X32.827Y-19.83I-18.74J32.476;

N55G03X32.035Y-7.486I-10.185J6.344;

N60G01X20.785Y12.;

N65G03X-20.785Y12.I-20.785J-12.;

N70G01X-30.035Y-7.486;

N75G03X-31.827Y-19.83I10.393J-6.;

N80X18.75Y-32.476I31.827J19.83;

N85G00G49Z25H0M05;

N90G28G91Z0;

N95G28X0Y0;

N100M30;

3-4如图示零件,厚度15mm,编写孔加工程序。

N1G92X0Y0Z100.0;坐标系设定

N2G00X-50.Y51.963S800M03;主轴顺转

N3Z20.M08;冷却液开

N4G91G81G99X20.Z-22.R2.L4F40;钻孔循环

N5X10.Y-17.321;

N6X-20.L4;

N7X-10.0Y-17.321;

N8X20.0L5;

N9X10.0Y-17.321;

N10X-20.0L6;

N11X10.0Y-17.321;

N12X20.0L5;

N13X-10.0Y-17.321;

N14X-20.0L4;

N15X10.0Y-17.321;

N16X20.0L3;

N17G80M09;取消固定循环

N18G00G90Z100;

N19X0Y0M05;主轴停转

N20M30;结束

3-5如图所示零件,要求首先进行钻孔,然后攻螺纹。

试编制加工程序

说明:

刀位点为(0,0,250),初始平面设在Z=150mm的位置,参考平面设在被加工孔上表面Z=3mm处。

选用钻头(Φ8.5mm)为T01号刀具,丝锥(M10)为T02号刀具。

刀具伸出孔外距离为4mm。

孔加工顺序为ABCD。

加工程序如下:

O0002;程序号;

N10G92X0Y0Z250.0;设定工件坐标系;

N15T01M06;在换刀点换刀(Φ8.5mm的钻头)

N20G90G00Z150.0S600M03;进给到初始平面、主轴正转;

N25G99G81X15.0Y10.0Z-19.0R3.0F50;钻A孔,快速返回到初始平面;

N30G98Y35.0;钻B孔,快速返回到初始平面;

N35G99X50.0;钻C孔,快速返回到初始平面;

N40G98Y10.0;钻D孔,快速返回到初始平面;

N45G00X0Y0T02M06;快速返回到换刀点换刀(M10丝锥);

N50Z150.0S150M03;进给到初始平面、主轴正转;

N55G99G84X15.0Y10.0Z-19.0R3.0F150;攻螺纹A孔,加工后返回参考平面;

N60G98Y35.0;攻螺纹B孔,加工后返回到参考平面;

N65G99X50.0;攻螺纹C孔,加工后返回到参考平面;

N70G98Y10.0;攻螺纹D孔,加工后返回到参考平面;

N45G80G00X0Y0;取消固定循环,快速返回到换刀点;

N50M30;程序结束。

3-6如图所示零件,进行打中心孔、钻孔倒角、攻螺纹等加工,试编制加工程序。

加工程序如下:

O0003;主程序;

N10G54G90X0Y0Z250.0;选择工件坐标系,快进到换刀点;

N15T01M06;换上01号刀具—中心钻;

N20S1500M03M08;启动主轴,开冷却液;

N25M98P0100;调用O0100号子程序,在四个孔中心孔位置打中心孔;

N30T02M06;换02号刀具—Φ8.5的钻头;

N35S1000M03M08;启动主轴,开冷却液;

N40M98P0200;调用O0200号子程序,钻四个孔;

N45T03M06;换03号刀具—倒角;

N50S1500M03M08;启动主轴,开冷却液;

N55M98P0300;调用O0300号子程序,给每个孔倒角;

N60T04M06;换04号刀具—M10丝锥;

N65S200M03M08;启动主轴,冷却液;

N70M98P0400;调用O0400号子程序,对四个孔攻螺纹;

N75G28;返回参考点主程序结束;

N80M30;主程序结束;

O0100;钻中心孔子程序;

N85G99G81X-40.0Y0R2.0Z-1.5F10.0;G81钻孔循环(钻中心孔),钻第1个孔的中心孔;

N90M98P0500;调用孔位置子程序(二级调用),钻2、3、4孔的中心孔;

N95M99;子程序结束;

O0200;钻孔子程序;

N100G99G81X-40.0Y0R2.0Z-17.0F10.0;G81钻孔循环,钻第1个孔;

N105M98P0500;调用孔位置子程序,钻2、3、4孔;

N110M99;子程序结束;

O0300;倒角子程序;

N115G99G81X-40.0Y0R2.0Z-1.0F20.0;用G81钻孔循环进行倒角,第1个孔倒角;

N120M98P0500;调用孔位置子程序,对2、3、4倒角;

N125M99;子程序结束;

O0400;攻螺纹子程序;

N130G99G84X-40.0Y0R2.0Z-17.0F10.0;G84攻螺纹循环,攻螺纹第1个孔;

N135M98P0500;调用孔位置子程序,对2、3、4孔攻螺纹;

N140M99;子程序结束;

O0500;钻孔位置子程序;

N150X0Y40.0;第2个孔的位置;

N155X40.0Y0;第3个孔的位置;

N160X0.0Y-40.0;第4个孔的位置;

N165M99;程序结束;

3-7编制轴类零件的车削加工程序。

加工内容包括粗精车端面、倒角、外圆、锥度、圆角、退刀槽和螺纹加工等。

其左端25mm为夹紧用,可先在普通车床上完成车削。

该零件采用棒料毛坯,由于加工余量大,在外圆精车前采用粗车循环指令去除大部分毛坯余量,留有单边0.2mm余量.选用第一参考点为换刀点使用刀具为:

外圆粗车刀、外圆精车刀、切槽刀和螺纹车刀。

数控车削程序如下:

O0006;

N10G92X200.0Z350.0;设置工件坐标系;

N15G28U0W0;返回参考点;

N20S1000T0101M03M08;主轴正转,调用01号粗车刀;

N25G00X87.0Z290.1;快速走到粗车右端面起点(87.0,290.1);

N30G95G01X-1.6W0F0.3;粗车右端面,车削进给速度0.3mm/r;

N35G00X105.0Z300.0;快速走到外圆粗车循环起点;

N40G71U1.0R1.0;粗车循环,每次车削深度1.0mm,每次退刀1.0mm;

N45G71P50Q100U0.4W0.2F0.3S800;留粗车余量X向0.4mm,Z向0.2mm;

N50G00X87.0F0.15;快速走到车削起点,精车进给0.15mm/r;

N55G42G01X48.0Z290.0;刀具右偏;

N60W-60.0;精车Φ48的外圆;

N65X50.0;精车台阶端面;

N70X60Z160.0;精车锥面;

N75X65.0;精车台阶端面;

N80W-80.0;精车Φ65的外圆;

N85G02X75.0W-5.0R5.0;精车R5内圆;

N90X85.0;精车端面;

N95Z25;精车Φ85的外圆;

N100G40.0;取消刀补;

N105G28U0W0;返回参考点;

N110G50S1500;限制主轴最高转速为1500r/min,G50指令可做钳位用;

N115G96S20T0202;指定恒定切削速度,调用02号精车刀,02号刀补;

N120G70P50Q100;粗车后精车;

N125G00X87.0Z290.0;回退到精车端面快速运动起始点;

N130X50.0;快速走到精车端面的工进点;

N135G01X-2.0;精车右端面;

N140G28U0W0;返回到参考点;

N145T0303;调用03号切槽刀,03号刀补;

N150G00X51.0Z230.0;刀具快速运动到切槽起点;

N160G01X45.0F0.15;切槽;

N165G00X60.0;切槽刀退出;

N170G28U0W0;返回参考点;

N175G97S1500T0404;取消恒定切削速度,指定主轴转速,调用04号螺纹车刀;

N180G01X50.0Z293.0;快速运动到螺纹车削起始点;

N185G76P31260Q0.1R0.1;复合螺纹加工循环;

N190G76X45.8W-63.5P1.73Q0.85F2.0;复合螺纹加工循环;

N195G28U0W0M05M09;主轴停,关闭冷却液;

N200M30;程序结束。

3-8如图所示工件,进行周边精铣加工,且加工程序启动时刀具在参考点位置,参考点位置如图所示,选择Φ30的立铣刀,并以零件的中心孔作为定位孔,加工时的走刀路线如图。

加工程序如下:

O0012;

N0010G92X450.0Y250.0Z300.0;

N0020G00G90X175.0Y120.0;

N0030Z-5.0M3;

N0040G01G42H10X150.0F80;

N0050X70.0;

N0060G02X30.0R25.0;

N0070G01Y140.0;

N0080G03X-30.0R30.0;

N0090G01Y120.0;

N0100G02X-80.0R25.0;

N0110G01X-150.0;

N0120Y0;

N0130X80.0;

N0140X150.0Y40.0;

N0150Y125.0;

N0160G00G40X175.0Y120.0M05;

M0170G91G28X0Y0Z0;

N0180M30;

3-9编制简单回转零件的车削加工程序,包括粗精车端面、外圆、倒角、倒圆。

零件加工的单边余量为2mm,其左端25mm为夹紧用,可先在普通车床上完成夹紧面的车削。

该零件粗、精车刀分别为T01和T02。

选用第二参考点为换刀点。

数控车削程序如下:

O0005;程序号O0005;

N10G50X100.0Z70.0;设置工件坐标系,有的系统可写成G92X100.0Z70.0;

N15G30U0W0;返回第二参考点,也可以写成G30X(U-)Z(W-);的形式;

N20S1000T0101M08;选定主轴速度,调用01号粗车刀,01号长度补偿,打开冷却液;

N25G96S60M03;指定恒定切削速度为60m/min,主轴顺时针旋转;

N30G00X56.0Z0.1;快速走到粗车外圆起点(56.0,0.1);

N35G95G01X-1.6F0.3;粗车右端面,车削进给速度0.3mm/r;

N40G00Z10.0;刀具沿Z方向回退到点(-1.6,10)

N45X48.0;快速移动到点(48.0,10);

N50Z0.1;走到倒角粗车起点(48.0,0.1);

N55G01X50.2Z-1;粗车倒角,车倒角也可以用插入倒角指令:

G01Z(W)-C-;

N60Z-57.0;粗车小端外圆面也可以用车圆角指令;

N65G02X56.0Z-59.9R2.9;粗车削台阶内圆角、也可以用插入圆角指令:

G01Z(W)-R-;

N70G01X88.0;粗车削台阶端面;

N71X90.2Z-61;粗车倒角;

N75G01Z-85.0;粗车削台阶外圆面;

N80G30U0W0;返回第二参考点;

N85T0202;调用02号精车刀,02号刀补;

N90G00X-3.0Z1.0;快速走到点(-3.0,1.0);

N95G42G01X-1.6Z0F0.15;走到精车起点(-1.6,0),刀尖半径右补偿;

N100X48.0;精车端面;

N105X50.0Z-1.0;精车倒角;

N110Z-57.0;精车小端外圆面;

N115G02X56.0Z-60.0R3.0;精车削台阶内圆角;

N120G01X88.0;精车削台阶端面;

N121X90.0Z-61;精车倒角;

N125G01Z-85.0;精车削台阶外圆面;

N130G30U0W0;返回第二参考点换刀;

N135T0200M05M09;取消刀补,主轴停,关闭冷却液;

N140M30;程序结束;

3-10图所示零件,利用固定循环与子程序,编写孔加工程序。

加工程序如下:

O0002;主程序号;

N10G90G21G40G80;绝对坐标、公制尺寸、取消刀具半径补偿和固定循环。

返回XYZ参考点;

N20G91G28X0Y0Z0;重新建立绝对零点;

N30G92X-200Y100Z0;快速移动到②;

N40G00G90X-12.0Y0Z0S2000M03T1;主轴以2000r/min正转,刀具1准备;

N50G43Z3H01;刀具1快速移动到工件上面3mm位置;

N60M08;冷却液开;

N70M98P0004L5;调用子程序5次;

N80G80;固定循环取消;

N90G00G90Z25M05;绝对模式迅速抬刀,主轴停止;

N100M09;冷却液关;

N110G91G20X0Y0Z0;返回到XYZ参考点;

N120M30;程序结束,存储器复位;

O0004;子程序号;

N10G91G83Y12Z-12.0R3.0Q3.0F250;快速调用深孔G83固定循环指令;

N20X12L9;在4…12位置钻孔;

N30Y12;在13位置钻孔;

N40X-12L9;在14…22位置钻孔;

N50M99;返回主程序N060程序段;

3-11如图所示工件,加工外轮廓。

立铣刀直径Φ20mm,程序如下:

O0001;程序代号;

N01G00G90X120.0Y60Z50;绝对值输入,快速进给到X120Y60Z50;

N02X100Y40M13S500;快速进给到X100Y40切削液开,主轴正转,转速500r/min;

N03Z-11;快速向下进给到Z-11;

N04G01G41X70Y10H012F100;直线插补到X70Y10,刀具半径左补偿H012=10mm,进给速度100mm/s;

N05Y-10;直线插补到X70Y-10

N06G02X40Y-40R30;顺圆插补到X40Y-40,半径为30mm;

N07G01X-70;直线插补到X-70Y-40;

N08Y40;直线插补到X-70Y40;

N09X40;直线插补到X40Y40;

N10G03X70Y10R30;逆圆插补到X70Y10,半径为30mm;

N11G01X85;直线插补到X85Y10;

N⑩G00G40X100Y40;快速进给到X100Y40,取消刀具半径补偿;

N13X120Y60Z50;快速进给到X120Y60Z50;

N14M30;程序结束,系统复位;

3-12如图所示工件,加工外轮廓。

立铣刀直径为Φ20mm,程序如下:

O1000;程序代号;

N010G90