带式输送机传动装置 课程设计.docx

《带式输送机传动装置 课程设计.docx》由会员分享,可在线阅读,更多相关《带式输送机传动装置 课程设计.docx(19页珍藏版)》请在冰豆网上搜索。

带式输送机传动装置课程设计

重庆机电职业技术学院

课程设计说明书

设计名称:

机械设计基础课程设计

题目:

带式输送机传动装置

重庆机电职业技术学院

课程设计任务书

机电一体化技术专业2011年级3班

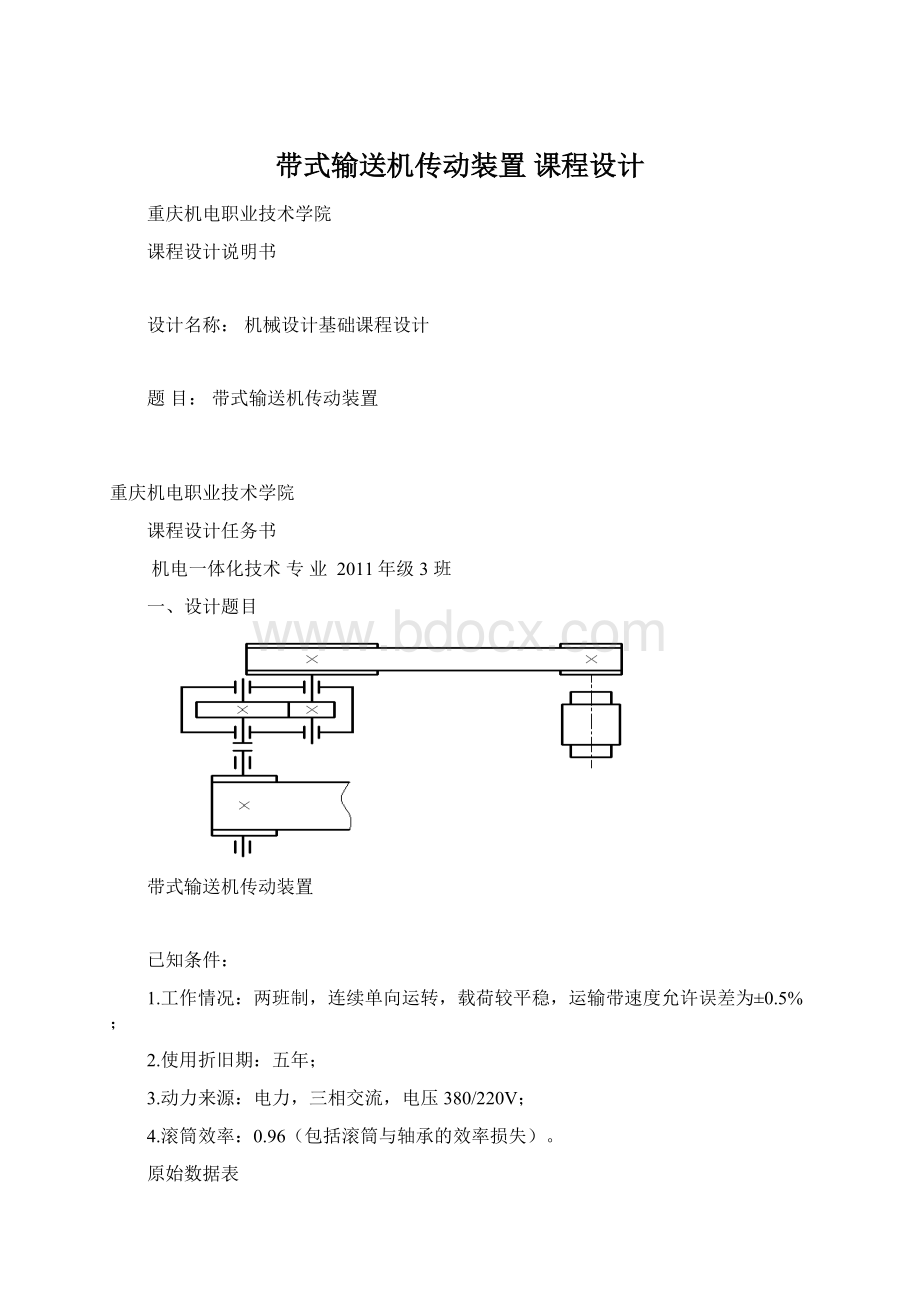

一、设计题目

带式输送机传动装置

已知条件:

1.工作情况:

两班制,连续单向运转,载荷较平稳,运输带速度允许误差为±0.5%;

2.使用折旧期:

五年;

3.动力来源:

电力,三相交流,电压380/220V;

4.滚筒效率:

0.96(包括滚筒与轴承的效率损失)。

原始数据表

参数

题号

1

2

3

4

5

运输带工作拉力F/(KN)

3.2

3.4

3.5

2.8

2.6

运输带工作速度V/(m/s)

1.5

1.6

1.8

1.5

1.4

卷筒直径D/(mm)

400

400

400

450

450

参数

题号

6

7

8

运输带工作拉力F/(KN)

2.4

2.2

2.1

运输带工作速度V/(m/s)

1.5

1.4

1.5

卷筒直径D/(mm)

400

400

500

选择的题号为8号

数据为:

运输带工作拉力F=2.1N

运输带工作速度v=1.5m/s

卷筒直径D=500mm

二、主要内容

1.拟定和分析传动装置的设计方案;

2.选择电动机,计算传动装置的运动和动力参数;

3.进行传动件的设计计算及结构设计,校核轴的强度;

4.绘制减速器装配图;

5.绘制零件工作图;

6.编写设计计算说明书。

三、具体要求

本课程设计要求在2周时间内完成以下的任务:

1.绘制减速器装配图1张(A2图纸);

2.零件工作图2张(齿轮和轴,A4图纸);

3.设计计算说明书1份,约3000字左右。

四、进度安排

次序

设计内容

时间分配(天)

1

指导老师介绍课程设计注意事项

1

2

拟定设计方案

1

3

传动件的设计计算

2

4

画装配图

2

5

画零件图

2

6

编写设计说明书

2

五、成绩评定

指导教师张海秀签名日期年月日

系主任审核日期年月日

一设计任务的分析

1.1本课程设计的目的

机械设计基础课程设计是相关工科专业第一次较全面的机械设计练习,是机械设计基础课程的最后一个教学环节。

其目是:

(1)培养学生综合运用所学的机械系统课程的知识去解决机械工程问题的能力并使所学知识得到巩固和发展;

(2)学习机械设计的一般方法和简单机械传动装置的设计步骤;

(3)进行机械设计基本技能训练的同时能提高学生机械设计的基本能力,如计算能力、绘图能力以及计算机辅助设计(CAD)能力等,使学生具有查阅设计资料(标准手册、图册等)的能力,掌握经验估算等机械设计的基本技能,学会编写一般的设计计算说明书。

1.2本课程设计的内容、任务及要求

1.2.1课程设计的内容

(1)传动方案的分析与拟定;

(2)电动机的选择与传装置运动和动力参数的计算;

(3)传动件(如齿轮、带传动等)的设计;

(4)轴的设计;

(5)轴承及其组合部件设计;

(6)键联接和联轴器的选择与校核;

(7)润滑设计;

(8)箱体、机架及附件的设计;

(9)装配图和零件图的设计与绘制;

(10)编写设计计算说明书

1.2.2课程设计的任务

(1)绘制减速器装配图1张用A2图纸绘制;

(2)绘制零件图2张用A4图纸绘制(齿轮、轴);

(3)编写设计计算说明书一份。

1.2.3课程设计的要求

在课程设计前,应认真阅读任务书,了解设计题目及设计内容,搞清楚所要设计的传动装置包含哪些机构及传动路线。

如果任务书中没有给出传动简图,则应首先了解设计的已知数据及工作类型,并对所学的有关传动机构的运动特点、总体传动性能及某些传动数据的常用范围进行复习,然后根据工作的要求将有关机构进行不同的组合,画出不同的传动简图,依据先算出的数据,选出1~2种较合理的传动方案,在进行设计时要选择较为合理的一组数据进行设计,在画图与设计的过程中如有发现在装配时不对时应反复修改数据和改进,然后在进行后续的设计。

上述工作完成之后,应认真阅读课程设计指导书有关总体及传动设计计算的章节,开始设计计算。

1.3课程设计的步骤

1.3.1设计准备工作

(1)熟悉任务书,明确设计的内容和要求;

(2)熟悉《机械设计基础》和《机械设计基础实训指导》这两本书有关一级减速器的资料和相关表格、图纸等;

(3)观看录像、实物、模型等,了解减速器的结构特点与制造过程。

1.3.2总体设计

(1)确定传动方案;

(2)选择电动机;

(3)计算传动装置的总传动比,分配各级传动比

(4)计算各轴的转速和功率以及转矩。

1.3.3传动件的设计计算

(1)计算齿轮传动、带传动的主要参数和几何尺寸;

(2)计算各传动件上的作用力。

1.3.4装配图草图的绘制

(1)确定减速器的结构方案;

(2)绘制装配图的草图,进行轴以及轴上零件和轴承组合的结构设计;

(3)校核轴的强度、键连接的强度;

(4)绘制减速器箱体结构;

(5)绘制减速器附件。

1.3.5装配图的绘制

(1)画底线图,画剖面线;

(2)选择配合,标注尺寸;

(3)编写零件序号,列出明细栏;

(4)加深线条,整理图面;

(5)书写技术条件、减速器特性等。

1.3.6零件工作图的绘制

(1)绘制齿轮类零件工作图;

(2)绘制高速轴和低速轴的零件工作图;

(3)绘制其他零件工作图。

1.3.7编写设计说明书

(1)编写设计说明书,内容包括所有的计算,并附有必要的简图;

(2)写出设计总结,一方面总结设计课题的完成情况,另一方面总结个人所作设计的收获、体会及不足之处。

二传动装置的总体设计

2.1选择电动机

2.1.1选择电动机类

按已知的工作要求和条件,选用Y型全封闭式笼型三相异步电动机。

2.1.2选择电动机功率

(一)所需电动机的输出功率为:

Pd=Pw/η

工作机所需的工作功率为:

Pw=FV/1000

由以上两个公式可知:

Pd=FV/1000η

=2.1×103×1.5/1000×0.89

=3.54kw

(二)电动机至运输带之间的总效率:

(1)V带传动η1=0.96

(2)一级齿轮减速器η2=0.975

(3)联轴器η3=0.99(4)传动滚筒η4=0.96

则:

η=η1×η2×η3×η4=0.96×0.975×0.99×0.96=0.89

2.1.3确定电动机转速

(一)滚筒轴的工作转速为:

Nw=60×1000×1.5/π×D=60×1000×1.5/3.14×500

=57.32r/min

(二)为了方便选择电动机的转速,先推算电动机转速的可选范围。

由《机械设计课程设计基础实训指导》表2-2查得V带传动常用的传动比范围i0=2~4,单极圆柱直齿轮传动比范围ia=3~5,则总传动比的合理范围为i=6-20,故电动机转速的可选范围为:

Nd=i•Nw=(6-20)×57.32=343.92~1146.4r/min

由电动机Pd=3.54kw可知只能选电动机的额定功率为P=4kw的,所以可见同步转速为750r/min和1000r/min的电动机均符合。

经比较,根据功率和转速查《机械设计课程设计基础实训指导》附录5得到电动机的相关参数,并将计算出的纵传动比例与下表中。

表2.1电动机数据及总传动比

方案

电动机型号

额定功率

(kw)

电动机转速(r/min)

总传动比

i

同步转速

满载转速

1

Y160M1-8

4

750

720

12.56

2

Y132M1-6

4

1000

960

16.75

(三)计算总的传动比:

750r/min:

i=Nm/Nw=720/57.32=12.56

1000r/min:

i=Nm/Nw=960/57.32=16.75

由以上的数据可知选用Y160M1-8型电动机

2.2计算总传动比和分配传动比

2.2.1计算总传动比

i=Nm/Nw=720/57.32=12.56

2.2.2分配传动装置的各级传动比

由《机械设计课程设计基础实训指导》表2-2可知直齿轮减速器的传动比ia=4则V带的传动比i0为:

I0=i

∕ia=12.56∕4≈3.14(取3.2)

2.3计算传动装置的运动和动力参数

2.3.1各轴转速

电动机轴为0轴:

则N0=N满=720r/min

高速轴为Ⅰ轴:

则NⅠ=Nm/i0=720/3.2=225r/min

低速轴为Ⅱ轴:

则NⅡ=NⅠ/ia=225/4=56.28r/min

滚筒轴的转速为:

Nw=NⅡ=56.28r/min

2.3.2各轴的输入功率

高速轴:

PⅠ=Pd•η1=3.54×0.96=3.40kw

低速轴:

PⅡ=PⅠ•η一对齿·η轴承=3.40×0.97×0.98=3.23kw

滚筒轴:

Pw=PⅡ•η轴承·η联轴器=3.23×0.98×0.99=3.13kw

2.3.3各轴的输入转矩

电动机:

Td=9550·Pd/Nm=9550×3.54/720=46.95N.m

Ⅰ:

高速轴:

T1=9550·P1/N1=9550×3.40/225=144.31N.m

Ⅱ:

低速轴:

T2=9550·P2/N2=9550×3.23/56.25=548.38N.m

滚筒轴:

Tw=9550·Pw/Nw=9550×3.13/56.25=531.40N.m

表2.2各轴的运动和动力参数

轴名

功率P(kw)

转矩T(N.m)

转速n(r/min)

传动比i

电动机轴

3.54

46.95

720

3.2

Ⅰ轴

3.40

144.31

225

4

Ⅱ轴

3.23

548.38

56.25

1

滚筒轴

3.13

531.40

56.25

2.4传动零件的设计计算

2.4.1箱外传动件的设计

2.4.1.1带传动

(1)大带轮轮廓宽度的确定

2.4.2箱内传动件的设计

2.4.2.1圆柱齿轮传动

(1)选择齿轮的材料及精度等级:

小齿轮选用45钢调质,硬度为220~250HBS,大齿轮选用45钢正火,硬度为170~210HBS,因为是普通减速器,由《机械设计基础》书上表7-7可知选择8级精度,要求齿面粗糙度Ra≦3.2~6.3μm

(2)按齿面接触疲劳强度设计

因为两齿轮均为钢质齿轮,由《机械设计基础》书上式(7-20)可求出d1的值,确定有关参数与系数

①、转矩T1:

T1=9.55×106×3.40/225=1.4×105N.m

②、载荷系数K及材料的弹性系数ZE

由《机械设计基础》书查表7-10可知取K=1.1,查表7-11取ZE=189.8MPa1/2

③、齿数z1和齿宽系数Ψd

通常Z=20~40则取小齿轮的齿数z1=25,则大齿轮的齿数z2=z1×i=25×3.2=80,取80,因为单级齿轮传动对称布置、软齿面,故由《机械设计基础》书查表7-14取Ψd=1

④、许用接触应力[σН]

由图7-25查得σНlim1=560Mpa,σНlim2=530Mpa

N1=60njLh=60×2250×1×(5×52×5×16)=2.81×108

N2=N1/i=2.81×108/3.2=8.78×107

由《机械设计基础》书图7-24查得ZN1=1.1,ZN2=1.2(允许有一定的点蚀)

由《机械设计基础》书表7-9查得SH=1

根据以下公式可得

[σН]1=(ZN1·σНlim1)/SH=(1.1×560)/1=616Mpa

[σН]2=(ZN2·σНlim2)/SH=(1.2×530)/1=636Mpa

则:

d1≥

=

=61.78mm

(备注u=Z2/Z1=80/25=3.2)

则m=d1/z1=61.78/25=2.47mm由《机械设计基础》表7-2取标准模数m=2.5mm

(3)主要尺寸计算:

d1=mz1=2.5×25=62.5mm

d2=mz2=2.5×80=200mm

b=Ψdd1=1×62.5=62.5mm

经圆整后取b2=65mm,b1=b2+5=70mm

da1=d1+2ha=(25+2)×2.5=67.5mm

da2=d2+2ha=(80+2)×2.5=205mm

df1=d1-2hf=(25-2×1-2×0.25)×2.5=56.25mm

df2=d2-2hf=(80-2×1-2×0.25)×2.5=193.75mm

a=0.5m(z1+z2)=0.5×2.5(25+80)=131.25mm

(4)按齿根弯曲疲劳强度校核

①齿形系数YF

由表7-12查得YF1=2.65,YF2=2.25

②应力修正系数YS

由表7-13查得YS1=1.59,YS2=1.77

③许用弯曲应力[σF]

由图7-26查得σFlim1=205MPa,σFlim2=190MPa

由表7-9查得SF=1.3

由图7-23查得YN1=0.89YN2=1

则由《机械设计基础》书式(7-16)得

[σF]1=YN1·σFlim1/SF=1×205/1.3=158Mpa

[σF]2=YN2·σFlim2/SF=1×190/1.3=146Mpa

故:

σF1=YF1·YS1(2KT1)/(bm2z1)=2×1.1×1.4×105/65×2.52×25×(2.65×1.59)=127.78Mpa≤[σF]1=158Mpa

σF2=σF1·YF2·YS2/YF1·YS1=127.78×2.25×1.77/2.65×1.59=120.77Mpa≤

[σF]1=146Mpa

(5)验算齿轮的圆周速度u

m/s

由《机械设计基础》书表7-7可知,选8级精度是合适的

(6)几何尺寸计算及绘制齿轮零件工作图

图2.1大齿轮的零件图

2.4.2.2轴的设计

高速轴:

(1)选择轴材料

因为特殊要求,故选45钢正火,由《机械设计基础》书查表11-1得

[σ-1]=55Mpa,去A=115

(2)估算轴的最小直径

高速轴(Ⅰ轴):

dmin=A

=

=28.75mm

此处有键槽用于配套V带轮,所以可将其轴径加大5%,即d=28.75×105%=28.98mm

Tc=KT1=1.5×144.31=216.47N.m

即由扭矩可查《机械设计技术实训指导》书上表4-11可知:

选用HL2型联轴器d=32mm

(3)轴的结构设计

根据轴上零件的定位、装拆方便的需要,同时考虑到强度的原则,主动轴和从动轴均设计为阶梯轴。

1、轴的各段直径的确定:

由扭矩可查《机械设计技术实训指导》书上表4-11可知:

与联轴器相连的轴段是最小直径d6=30mm

则:

联轴器定位轴的高度h=(0.07~0.1)×d6

=(0.07~0.1)×32

=2.24~3.2

故:

轴肩的高度h=3

d5=d6+2h=38mm所以由d5=38查《机械设计基础实训指导》书表6-1可知:

选6008型滚动轴承

则:

d1=40然后依次可计算出d4=48、d2=45、d3=42

2、轴上零件的轴向尺寸及其位置:

由《机械设计技术实训指导》书上表4-11可知:

选用HL2型联轴器则轴承宽度b=15mm,齿轮宽度B1=70mm,联轴器宽度B2=82mm,轴承端盖宽度为20mm,箱体内侧与轴承端面间隙取△1=2mm,齿轮与箱体内侧的距离△2=△3=20mm,联轴器与箱体之间的间隙△4=50mm

与之对应的轴的各段长度分别为:

L1=△1+△2+b=2+20+15=37mm,L2=62mm,轴肩宽度L3=8mm,L4=2-L3+△3=14mm

L5=20mm,L6=△4+20=70mm,L7=b2=82mm

则轴承跨度为L=L1+L2+L3+L4=127mm

轴的结构如图所示:

图2.2高速轴

(4)验算轴的疲劳强度:

1、画输出轴的受力简图,确定轴承的支点的位置时,在这里取轴的跨度为127mm则取中点为对称的,所以受力简图如下:

2、画弯矩图,通过列受力平衡方程可知:

由《机械设计基础》书式7-18可知:

Ft=2T1/d1=2×144.31/62.5=4617.92N(备注d1为小圆的分度圆直径)

则:

FAH=FBH=2308.96N

MCH=63.5*FAH=63.5×2308.96=146618.96N.mm

弯矩图如下:

3、由图可知

Fr=Ft*tan200=4617.92×0.36397=1680.78N

FAv=FBv=840.39N.mm则:

MCv=63.5·FAv=63.5×840.39=53364.90N.mm

4.合成弯矩图:

Mc=[(McH)2+(MCV)2]1/2=[(146618.96)2+(53364.90)2]1/2=65676.09N.mm

5、转矩图:

T=9.55×106×3.40/225=144311.11N.mm

6、因为曲的C的为轴承的中点所以转矩按对称循环变化的,则转矩а=1

аT=1×144311.11=144311.11N.mm则Mec=[(MC)2+(аT)2]1/2=[(156028.63)2+(144311.11)2]1/2=212534.03N.mm

如图所示:

7、验算轴的直径:

d≥

=33.80mm

有键槽扩大5%则d=33.80×(1+5%)=35.49mm

低速轴:

(1)选择轴材料

因为特殊要求,故选45钢正火,由《机械设计基础》书查表11-1得

[σ-1]=55Mpa,取A=115

(2)估算轴的最小直径

低速轴(Ⅱ轴):

dmin=A

=

=43.7mm

此处有齿轮槽,所以可将其轴径加大5%,即d=43.7×105%=45.89mm

Tc=KT1=1.5×548.38=822.57N.m

即由扭矩可查《机械设计技术实训指导》书上表4-11可知:

选用HL4型联轴器d=48mm

(3)轴的结构设计

根据轴上零件的定位、装拆方便的需要,同时考虑到强度的原则,主动轴和从动轴均设计为阶梯轴。

1、轴的各段直径的确定:

由扭矩可查《机械设计技术实训指导》书上表4-11可知:

与联轴器相连的轴段是最小直径d6=48mm

则:

联轴器定位轴的高度h=(0.07~0.1)×d6

=(0.07~0.1)×48

=3.36~4.8

故:

轴肩的高度h=4

d5=d6+2h=56mm所以由d5=36查《机械设计基础实训指导》书表6-1可知:

选6012型滚动轴承

则:

d1=60然后依次可计算出d4=70、d2=65、d3=76

2、轴上零件的轴向尺寸及其位置:

由《机械设计技术实训指导》书上表4-11可知:

选用HL4型联轴器则轴承宽度b=18mm,齿轮宽度B1=65mm,联轴器宽度B2=112mm,轴承端盖宽度为20mm,箱体内侧与轴承端面间隙取△1=2mm,齿轮与箱体内侧的距离△2=△3=20mm,联轴器与箱体之间的间隙△4=50mm

与之对应的轴的各段长度分别为:

L1=△1+△2+b=2+20+18=40mm,L2=68mm,轴肩宽度L3=8mm,L4=2-L3+△3=14mm

L5=20mm,L6=△4+20=70mm,L7=b2=112mm

则轴承跨度为L=L1+L2+L3+L4=130mm

轴的结构如图所示:

图2.3低速轴

(4)验算轴的疲劳强度:

1、画输出轴的受力简图,确定轴承的支点的位置时,在这里取轴的跨度为127mm则取中点为对称的,所以受力简图如下:

2、画弯矩图,通过列受力平衡方程可知:

由《机械设计基础》书式7-18可知:

Ft=2T2/d2=2×548.38/200=5483.8N(备注d2为大圆的分度圆直径)

则:

FAH=FBH=2741.9N

MCH=63.5*FAH=62×2741.9=169997.8N.mm

弯矩图如下:

3、由图可知

Fr=Ft·tan200=5483.8×0.36397=1995.94N

FAv=FBv=997.97N.mm则:

MCv=62·FAv=62×997.97=61874.10N.mm

4.合成弯矩图:

Mc=[(MCH)2+(MCV)2]1/2=[(169997.8)2+(61874.10)2]1/2=180907.87N.mm

5、转矩图:

T=9.55×106×3.23/57.28=548382.22N.mm

6、因为曲的C的为轴承的中点所以转矩按对称循环变化的,则转矩а=1

аT=1×548382.22=548382.22N.mm则Mec=[(MC)2+(аT)2]1/2=[(180907.87)2+(548382.22)2]1/2=577451.92N.mm

这图如下所示:

7、验算轴的直径:

7、验算轴的直径:

d≥

=47.18mm

2.5减速器的结构设计

中心距a=131.25mm

箱座壁厚

δ=8

箱盖壁厚

δ1=8

箱盖凸缘厚度

b1=12

箱座凸缘厚度

b=12

箱座底凸缘厚度

b2=20

地脚螺钉直径

df=17

地脚螺钉数目

a≤250,n=4

轴承旁连接螺栓直径

d1=13

盖与座连接螺栓直径

d2=8.5~10.2,取10

连接螺栓的距离

L=125~200

轴承端盖螺钉直径

d3=6.8~8.5,取8.5即10

检查孔盖螺钉直径

d4=5.1~6.8,取7

定位销直径

d=7~8取7

df、d1、d2、至外箱壁距离

C1=18

df、d2至凸缘边距离

C2=16

轴承旁凸台半径

R1=C2=16

外箱壁至轴承座端面距离

L1=39~44,取42

齿轮顶圆与内箱壁距离

△1>9.6,取15

齿轮端面与箱体内壁距离

△2>8取,10

箱盖、箱座肋板厚

M1=6.8,m=6.8

轴承端盖外径

D=100、D0=125、D2=150

轴承旁连接螺栓距离

S=126~139,取130

箱座深度

Hd=132.5~152.5,取140

箱座高度

H=145.5~170.5,取160

减速器中心高

H=170

大齿轮齿顶圆至箱底内壁距离

△6=40

箱底至箱底内壁的距离

△7=20

参考文献

[1]罗玉福.机械设计基础实训指导[M].大连:

大连理工大学出版社,2009年2月

[2]罗玉福.机械设计基础[M].大连:

大连理工大学出版社,2009年1月

[3]吕天玉.公差配合与技术测量[M]:

大连理工大学出版社,2008年3月

[4]张定华.工程力学[M]:

高等教育出版社,2008年1月