加工中心操作工技能试题.docx

《加工中心操作工技能试题.docx》由会员分享,可在线阅读,更多相关《加工中心操作工技能试题.docx(28页珍藏版)》请在冰豆网上搜索。

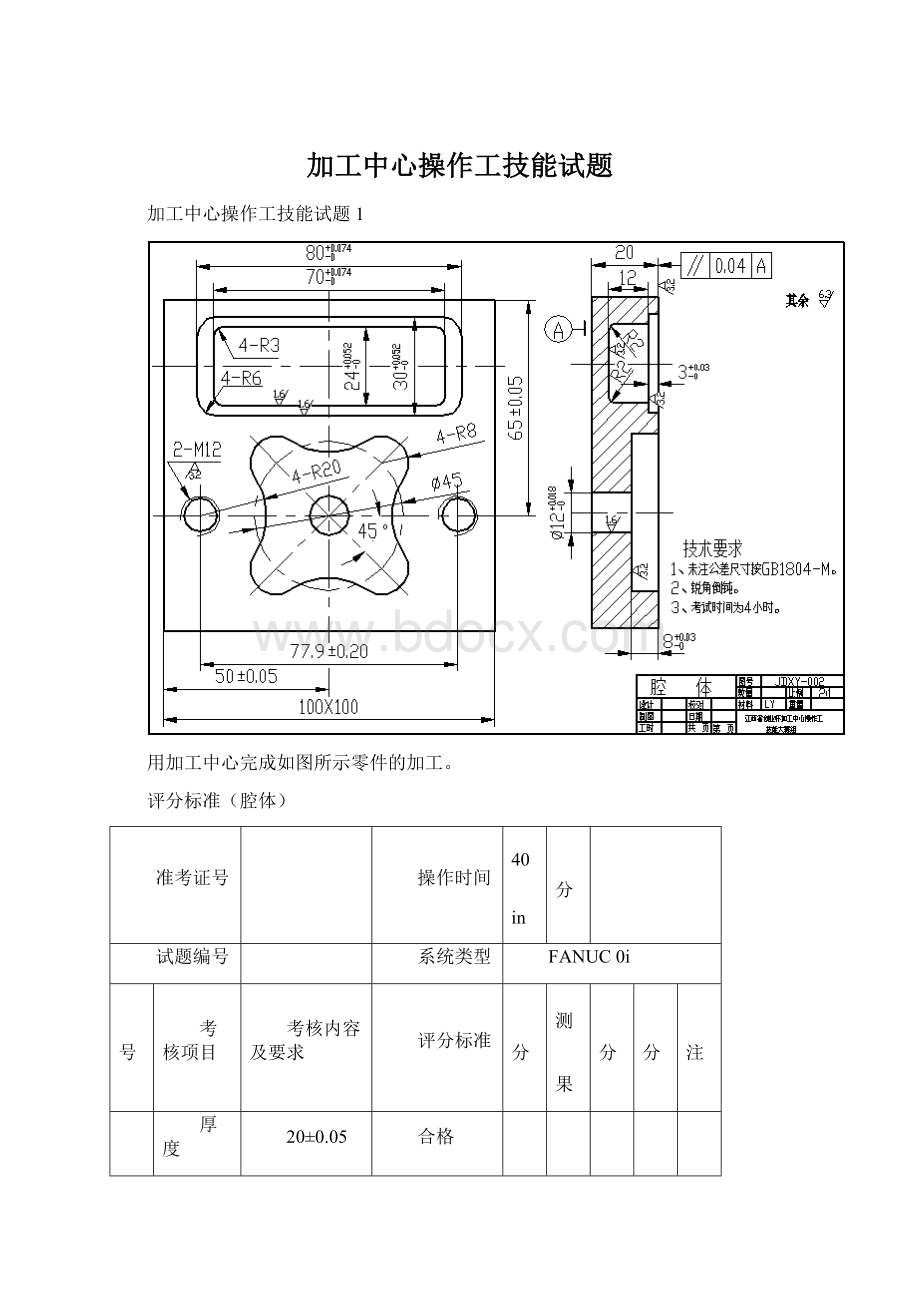

加工中心操作工技能试题

加工中心操作工技能试题1

用加工中心完成如图所示零件的加工。

评分标准(腔体)

准考证号

操作时间

240

min

得分

试题编号

系统类型

FANUC0i

序号

考核项目

考核内容及要求

评分标准

配分

检测

结果

扣分

得分

备注

1

厚度

20±0.05

合格

5

2

方台阶

30+0.052,80+0.074

合格、每项3分

6

3+0.03

合格

2

3

方槽

24+0.052,700.074

合格,每项3分

6

R2

合格

2

4

星槽

4-R20,4-R8

合格

6

8+0.03

合格

2

5

小孔

Ø12+0.018

合格

5

6

螺孔

2-M12

合格,每孔3分

6

7

位置

50±0.05

合格

8

60±0.05

合格

4

20±0.05

合格

4

8

粗糙度

平面、台阶面Ra3.2共4处

合格,每处1分

4

形面、内孔、Ra1.6共4处

合格,每处1分

4

9

去毛剌

各尖角、孔口

清晰、无毛剌

2

10

工时

240min

每提前10分钟计1分,最高15分

15

11

残料清角

外轮廓加工后的残料必须切除;内轮廓必须清角

每留一处残料岛屿扣1分;每有清角每处扣1分.

8

12

安全文

明生产

1.遵守机床安全操作范围

2.刀具,工具,量具放置规范

3.设备保养、场地整洁

酌情扣1~5分

3

13

工艺合理

1.工件定位,夹紧及刀具选择合理

2.加工顺序及刀具轨迹路线合理

酌情扣1~5分

3

14

程序编制

1.指令正确,程序完整

2.数值计算正确,程序编写表面出一定的技巧,简化计算和加工程序

3.刀具补偿功能运用正确,合理

4.切削参数,坐标系选择正确,

合理

酌情扣1~5分

5

其他项目

发生重大事故(人身和设备安全事故等),严重违反工艺原则和情节严重的野蛮操作等,由裁判长决定取消其实操竞赛资格

记录员

监考人

检验员

考评员

各工序刀具的切削参数

机床型号TH714G

加工数据

序号

加工面

刀具号

刀具类型

刀具规格

主轴转速

n/r.min-1

进给速度

Vf/mm.min-1

刀具补偿号

FANUC

长度

半径

1

粗铣星形槽和70×24方槽

T1

键槽铣刀

Ø12

600

100

H1

2

精铣星形槽和80×30方槽

T2

立铣刀

Ø10

800

100

D2

H2

3

精铣70×24方槽

T3

R2圆角铣刀

Ø6

100

100

D3

H3

4

打中心孔

T4

中心钻

A3

800

80

H4

5

钻Ø11.8孔

T5

钻头

Ø11.8

400

50

H5

6

铰Ø12孔

T6

铰刀

Ø12

200

50

H6

7

攻丝M12

T7

丝锥

M12

200

H7

8

去毛刺及残料

参考程序

O1000;(主程序)

N0010T1M06;

N0020G54G90G00X0Y0;

N0025s600M03;

N0030G43H1Z50.0M08;

N0040G00X-22.5Y-22.5;

N0050Z10.0;

N0060G01Z-8.015F100;

N0070X22.5Y22.5;

N0080G00Z10.0;

N0090X-22.5Y22.5;

N0100G01Z-8.015F100;

N0110X22.5Y-22.5;

N0120X0Y0;

N0130X12.0;

N0140G03I-12.0J0;

N0150G00Z10.0;

N0160X-28.0Y45.0;

N0170G01Z-15.0F100;

N0180X28.0;

N0190Y50.0;

N0200X-28.0;

N0210Y40.0;

N0220X28.0;

N0230G00Z50.0M05;

N0240G91G28Z0M09;

N0250T2M06;

N0260G54G90G00X0Y0;

N0270S800M03;

N0280G43H2Z50.0M08;

N0290G41G00X10.951Y-8.0D2;

N0310G01Z-8.015F400;

N0320G03X18.951Y0R8.0F100;

N0330M98P1001;

N0340G03X10.951Y8.0R8.0;

N0350G40G01X0Y0;

N0360G00Z10.0;

N0370Y45.0;

N0380G41G00X32.019Y37.0D02;

N0390G01Z-3.015F400;

N0400G03X40.019Y45.0R8.0F100;

N0410M98P1002;

N0420G03X32.019Y53.0R8.0F100;

N0430G40G01X0Y45.0F200;

N0440G00Z50.0M05;

N0450G91G28Z0M09;

N0460T3M06;

N0470G54G90G00X0Y45.0;

N0480S1000M03;

N0490G43H3Z50.0M08;

N0500G41G00X29.019Y39.0D3;

N0510G01Z-15.0F400;

N0520G03X35.019Y45.0R6.0F100;

N0530M98P1003;

N0540G03X29.019Y51.0R6.0;

N0550G40G01X0Y45.0F200;

N0560G00Z50.0M05;

N0570G91G28Z0M09;

N0580T4M06;

N0590G54G90G00X0Y0;

N0600S400M03;

N0610G43H4Z50.0M08;

N0620G99G81Z-13.0R10.0F50;

N0630X-38.951Y0Z-5.0;

N0640G98X38.951;

N0650G80M05;

N0660G91G28Z0M09;

N0670T5M06;(Z11.8)

N0680G54G90G00X0Y0;

N0690S400M03;

N0700G43H5Z50.0M08;

N0710G99G81Z-25.0R10.0F50;

N0720X-38.951Y0Z-5.0;

N0730G98X38.951;

N0740G80M05;

N0750G91G28Z0M09;

N0760T6M06;

N0770G54G90G00X0Y0;

N0780S200M03;

N0790G43H6Z50.0M08;

N0800G98G81Z-25.0R10.0F50;

N0810G80M05;

N0820G91G28Z0M09;

N0830T7M06;

N0590G54G90G00X0Y0;

N0600S200M03;

N0610G43H7Z50.0M08;

N0630G99G84X-38.951Y0Z-25.0R10.0F1.75;

N0640G98X38.951;

N0650G80M05;

N0660G91G28Z0M09;

N0670M30;

O1001;(星型槽子程序)

N0020G02X22.493Y11.364R20.0F100;

N0030G03X11.364Y22.493R8.0;

N0040G02X-11.364Y22.493R20.0;

N0050G03X-22.493Y11.364R8.0;

N0060G02X-22.493Y-11.364R20.0;

N0070G03X-11.364Y-22.493R8.0;

N0080G02X11.364Y-22.493R20.0;

N0090G03X22.439Y-11.364R8.0;

N0100G02X18.951Y0R20.0;

N0110M99;

O1002;(30×80槽子程序)

N0020G01X40.019Y54.013F200;

N0030G03X34.019Y60.013R6.0F100;

N0040G01X-34.019F200;

N0050G03X-40.019Y54.013R6.0F100;

N0060G01Y35.987F200;

N0070G03X-34.019Y29.987R6.0F100;

N0080G01X34.019F200;

N0090G03X40.019Y35.987R6.0F100;

N0100G01Y45.0F200;

N0110M99;

O1003;(24×70槽子程序)

G01X35.019Y54.013F200;

G03X32.019Y57.013R3.0F100;

G01X-32.019F200;

G03X-35.019Y54.013R3.0F100;

G01Y35.987F200;

G03X-32.019Y32.987R3.0F100;

G01X32.019F200;

G03X35.019Y35.987R3.0F100;

G01Y45.0F100;

M99;

加工中心操作工技能试题2

用加工中心完成如图所示零件的加工。

评分标准(凸体)

准考证号

操作时间

240

min

得分

试题编号

系统类型

FANUC0i

序号

考核项目

考核内容及要求

评分标准

配分

检测

结果

扣分

得分

备注

1

厚度

35±0.05

合格

5

2

圆台

Ø140±0.08

合格、每项3分

2

15±0.09

合格

1

3

六方

3-121.24±0.02

每处合格得3分

9

10+0.04

合格

2

4

圆孔

Ø50-0.03

合格

6

10+0.04

合格

2

5

方孔

30+0.04×30+0.04

合格

6

R5

合格

1

6

螺孔

2-M12

合格,每孔2分

8

7

螺孔

4-M12,140±0.2

合格

8

8

粗糙度

平面、台阶面Ra3.2共4处

合格,每处1分

4

外形、内孔Ra1.6共4处

合格,每处1分

4

9

形位公差

平行度0.04

6

对称度0.02

8

10

去毛剌

各尖角、孔口

清晰、无毛剌

2

11

工时

240min

每提前10分钟计1分,最高15分

15

12

残料清角

外轮廓加工后的残料必须切除;内轮廓必须清角

每留一处残料岛屿扣1分;每有清角每处扣1分.

8

13

安全文

明生产

1.遵守机床安全操作范围

2.刀具,工具,量具放置规范

3.设备保养、场地整洁

酌情扣1~5分

3

14

工艺合理

1.工件定位,夹紧及刀具选择合理

2.加工顺序及刀具轨迹路线合理

酌情扣1~5分

3

15

程序编制

1.指令正确,程序完整

酌情扣1~5分

5

2.数值计算正确,程序编写表面出一定的技巧,简化计算和加工程序

3.刀具补偿功能运用正确,合理

4.切削参数,坐标系选择正确,

合理

其他项目

发生重大事故(人身和设备安全事故等),严重违反工艺原则和情节严重的野蛮操作等,由裁判长决定取消其实操竞赛资格

记录员

监考人

检验员

考评员

各工序刀具的切削参数

机床型号TH714G

加工数据

序号

加工面

刀具号

刀具类型

刀具规格

主轴转速

n/r.min-1

进给速度

Vf/mm.min-1

刀具补偿号

FANUC

长度

半径

1

粗、精铣圆台阶

T1

立铣刀

Ø16

400

100

D8

D1

H1

2

粗、精铣六方

T2

立铣刀

Ø10

800

100

D9

D2

H2

3

去方槽内材料及粗铣Ø50×9沉孔

T3

键槽铣刀

Ø10

600

100

D10

H3

4

粗、精铣方槽及精铣Ø50×9沉孔

T4

立铣刀

Ø6

1000

100

D11

D4

H4

5

打中心孔

T5

中心钻

A3

600

50

H5

6

钻Ø11.6孔

T6

钻头

Ø12

400

50

H6

7

攻丝M12

T7

丝锥

M12

200

H7

8

去毛刺及残料清角

参考程序

O7300;(主程序)

N0010T1M06;

N0020G54G90G00X0Y0;

N0030S400M03;

N0040G43H1Z50.0M08;

N0050G00X-90.0Y-110.0;

N0060G01Z-15.0F500;

N0070Y90.0F100;

N0080X90.0;

N0090Y-90.0;

N0100X-110.0;

N0110Z-10.0F200;

N0120G00X0Y-118.0D8;

N0130M98P7301;

N0140D1;

N0150M98P7301;

N0160G00Z50.0M05;

N0170G91G28Z0M09;

N0180T2M06;

N0190G54G90G00X0Y0;

N0200S800M03;

N0210G43H2Z50.0M09;

N0220G00X0Y-108.622;

N0230G01Z-10.02F400F100;

N0240D9;

N0250M98P7302;

N0260D2;

N0270M98P7302;

N0280G00Z50.0M09;

N0290G91G28Z0M05;

N0300T3M06;

N0310G54G90G00X0Y0;

N0320S600M03;

N0330G43H3Z50.0M08;

N0340G00X-6.0Y-6.0;

N0350G01Z2.0F500;

N0360Z-36.0F80;

N0370Y6.0;

N0380X6.0;

N0390Y-6.0;

N0400X-6.0;

N0410Y0;

N0420G01Z-9.96F300;

N0430D10

N0440M98P7303;

N0450G00Z50.0M05;

N0460G91G28Z0M09;

N0470T4M06;

N0480G54G90G00X0Y0;

N0490S1000M03;

N0500G43H4Z50.0M08;

N0510G01Z-36.0F500;

N0520D11;

N0530M98P7304;

N0540D4;

N0550M98P7304;

N0560G01Z-9.96;

N0570D4;

N0580M98P7303;

N0590G00Z50.0M05;

N0600G91G28Z0M09;

N0610T5M06;

N0620G54G90G00X0Y0;

N0630S600M03;

N0640G43H5Z50.0;

N0650G99G81X-70.0Y-70.0Z-5.0R10.0F50.0;

N0660Y70.0;

N0670X70.0;

N0680G98Y-70.0;

N0690G80M05;

N0700G91G28Z0;

N0710T6M06;

N0720G54G90G00X0Y0;

N0730S400M03;

N0740G43H6Z50.0;

N0750G99G81X-70.0Y-70.0Z-40.0R10.0F50.0;

N0760Y70.0;

N0770X70.0;

N0780G98Y-70.0;

N0790G80M05;

N0800G91G28Z0;

N0810T7M06;

N0820G54G90G00X0Y0;

N0830S200M03;

N0840G43H7Z50.0;

N0850G99G84X-70.0Y-70.0Z-40.0R10.0F1.75;

N0860Y70.0;

N0870X70.0;

N0880G98Y-70.0;

N0890G80M05;

N0900M30;

O7301;(铣圆台阶子程序)

N0010G01G41X16.0Y-86.0F200;

N0020G03X0Y-70.0R16.0F100;

N0030G02I0J70.0;

N0040G03X-16.0Y-86.0R16.0;

N0050G01G40X0Y-118.0F200;

N0060M99;

O7302;(铣六方子程序)

N0010G01G41X16.0Y-76.622;

N0020G03X0Y-60.622R16.0;

N0030G01X-35.0Y-60.622;

N0040X-70.0Y0;

N0050X-35.0Y60.622;

N0060X35.0;

N0070X70.0Y0;

N0080X35.0Y-60.622;

N0090X0;

N0100G03X-16.0Y-76.622R16.0;

N0110G01G40X0Y-108.622;

N0120M99;

O7303;(Ø50×9沉孔子程序)

N0010G41G01X13.0Y-12.0F100;

N0020G03X25.0Y0R12.0;

N0030G03I-25.0J0;

N0040G03X13.0Y12.0R12.0;

N0050G01G40X0Y0;

N0060M99;

O7304;(30×30方槽子程序)

N0010G41G01X9.0Y-6.0F100;

N0020G03X15.0Y0R6.0;

N0030G01Y10.0;

N0040G03X10.0Y15.0R5.0;

N0050G01X-10.0;

N0060G03X-15.0Y10.0R5.0;

N0070G01Y-10.0;

N0080G03X-10.0Y-15.0R5.0;

N0090G01X10.0;

N0100G03X15.0Y-10.0R5.0;

N0110G01Y0;

N0120G03X9.0Y6.0R6.0;

N0130G01G40G01X0Y0;

N0140M99;

加工中心操作工技能试题3

用加工中心完成如图所示零件的加工。

评分标准(配合件)

准考证号

操作时间

240

min

得分

试题编号

系统类型

FANUC0i

序号

考核项目

考核内容及要求

评分标准

配分

检测

结果

扣分

得分

备注

1

厚度

凸件40±0.03

超差不得分

4

凹件40±0.03

超差不得分

4

2

形面

凸件Ø60-0.03

超差不得分

6

凹件Ø60+0.046

超差不得分

6

R10(±0.045)

超差1处扣1分

2

3

深度

15(±0.09)

超差不得分

1

16(±0.09)

超差不得分

1

4

三小孔

Ø10+0.015

超差不得分

6

5

倒角

C2两处

超差不得分

4

6

镗孔

Ø35+0.025

超差不得分

6

7

粗糙度

凸件Ra3.2共3处、Ra1.6共4处

Ra0.8共1处

每处超差扣1分

13

每处超差扣2分

凹件Ra3.2共3处、Ra1.6共1处

每处超差扣1分

8

形位公差

凸件:

垂直度0.02,同轴度0.02

每处超差扣3分

13

凹件:

同轴度0.02

9

去毛剌

各尖角、孔口

清晰、无毛剌

1

10

工时

240min

每提前10分钟计1分,最高15分

15

11

残料清角

外轮廓加工后的残料必须切除;内轮廓必须清角

每留一处残料岛屿扣1分;每有清角每处扣1分.

8

12

安全文

明生产

1.遵守机床