铜丝尺寸及性能检验标准和方法.docx

《铜丝尺寸及性能检验标准和方法.docx》由会员分享,可在线阅读,更多相关《铜丝尺寸及性能检验标准和方法.docx(12页珍藏版)》请在冰豆网上搜索。

铜丝尺寸及性能检验标准和方法

铜线检验标准

本标准是对GB3952.1~3952.4-89《电工圆铜杆》标准的修订。

与原标准相比,本标准作了如下修改:

1.将标准名称改为《电工用铜线坯》。

2.在标准结构上,将原来的四项分标准合并编写,不再设立分标准,取消了很多重复性的内容。

3.主要技术参数和技术内容有较大进步。

本标准中铜线坯的公称直径及其答应偏差与ISO4738;1982《铜线坯》及BS6926-1988《电工用铜--高导铜线坯》标准的要求等效;化学成分要求是参考了美国ASTM B49-92《电工用再拉铜线坯》标准,并依据GB/T 467《阴极铜》及GB/T468《电工用铜线锭》标准而修订的;热态铜线坯力学性能的低限值35%与德国DIN 17652-82《铜线坯》标准的要求等同,高于其他国外标准中30%的要求;硬态铜线坯的力学性能指标较原标准有所进步;检验组批及各种性能测试的取样方法和取样数目要求是参照英国BS 6926-1988标准修订的,其中本标准对取样数目的规定严于BS 6926-1988标准的要求。

4.注重了与其他相关国家标准的一致性,标准编写格式和编写方法遵守GB/T 1.1-1993标准的规定。

本标准与国外先进国家标准水平相比,达到了国际先进水平。

本标准自实施之日起,同时代替GB3952.1~3952.4-89。

本标准由中国有色金属产业总公司提出。

本标准由北京铜厂、中国有色金属产业总公司标准计量研究所、铜陵有色金属公司负责起草。

本标准由北京铜厂、中国有色金属产业总公司标准计量研究所、铜陵有色金属公司、常州东方鑫源铜业有限公司、沈阳冶炼厂、云南冶炼厂共同起草。

本标准主要起草人:

何新宇、尧川、陈明勇、陈彪、刘婉容、赵华、李晓丽、温晓云、孙励筠、邢伟。

1 范围 本标准规定了电工用铜线坯的要求、试验方法、检验规则及标志、包装、运输和贮存。

本标准适用于直径为6.0~36.0mm、供进一步拉制线材或其他电工用铜导体的圆形截面铜线坯。

2 引用标准 下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB4909.2-85裸电线试验方法 尺寸丈量 GB4909.3-85裸电线试验方法 拉力试验 GB4909.4-85裸电线试验方法 扭转试验 GB/T3048.2-91电线电缆 金属导体材料电阻率试验方法 GB/T5121.1~5121.23-1996 铜及铜合金化学分析方法 GB/T13293-91高纯阴极铜化学分析方法 3 订货单(或合同)内容 本标准所列产品的订货单(或合同)应包括下列内容 3.1产品名称。

3.2牌号、状态、规格 3.3重量。

3.4标准编号。

4 要求 4.1产品分类 4.1.1牌号、状态、规格铜线坯的牌号、状态、规格应符合表1的规定。

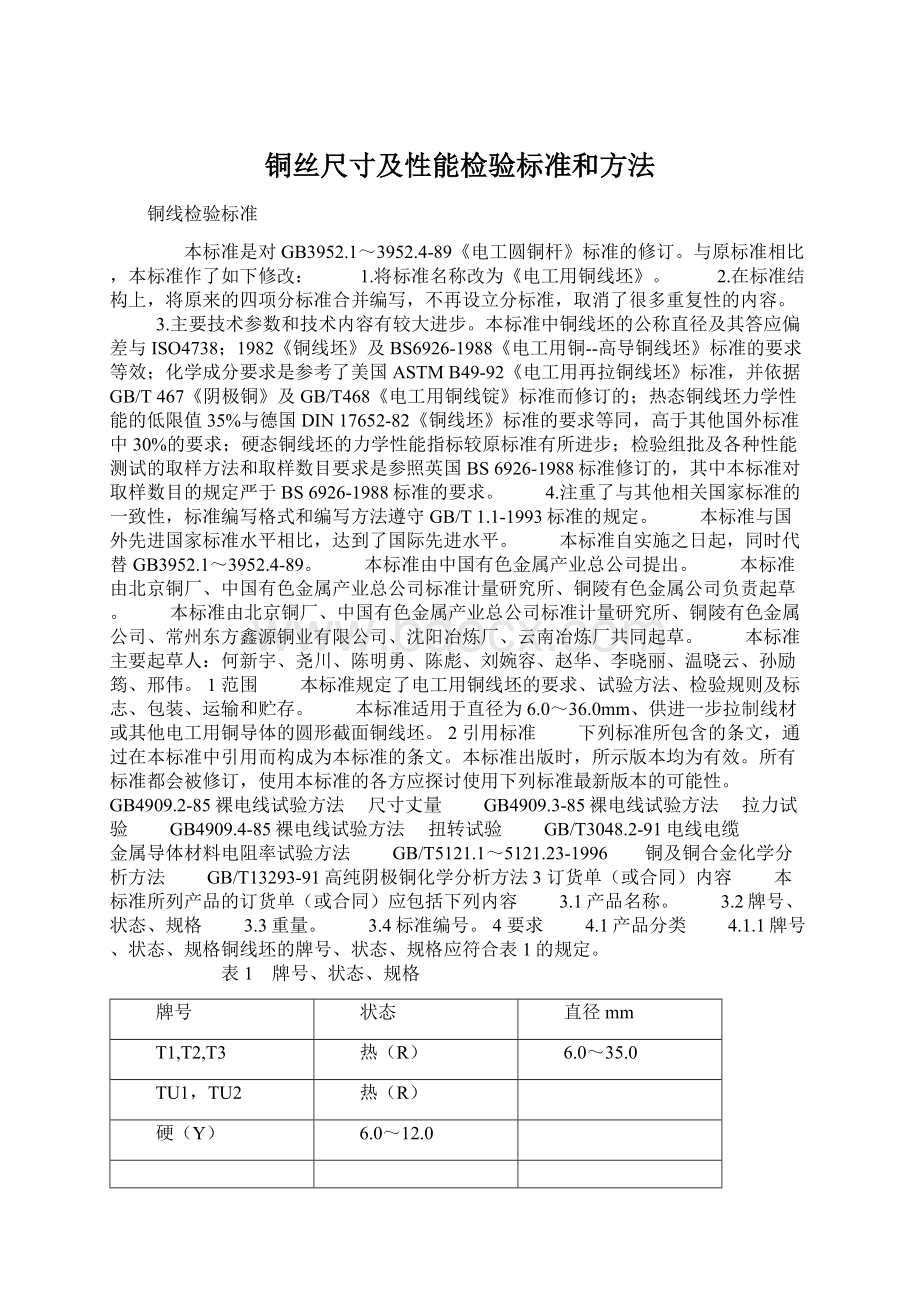

表1 牌号、状态、规格

牌号

状态

直径mm

T1,T2,T3

热(R)

6.0~35.0

TU1,TU2

热(R)

硬(Y)

6.0~12.0

4.1.2标记示例 示例1:

牌号为T1、热态、直径为8.0mm的铜线坯标记为:

铜线坯T1RΦ8.0GB/T3952-1998 示例2:

牌号为TU2、硬态、直径为10.0mm的铜线坯标记为:

铜线坯TU2YΦ10.0GB/T3952-1998 4.2化学成分 4.2.1 T1、TU1牌号铜线坯的化学成分应符合表2的规定。

表2 T1、TU1牌号铜线坯的化学成分

元素组

杂质元素

含量 不大于

元素组总含量 不大于

1

Se

0.00020

0.00030

0.0003

Te

0.00020

Bi

0.00020

&Nbsp;

2

CR

-

0.0015

Mn

-

Sb

0.0004

Cd

-

As

0.0005

P

-

3

Pb

0.0005

0.0005

4

S

0.0015

0.0015

5

Sn

-

0.0020

Ni

-

Fe

0.0010

Si

-

Zn

-

Co

-

6

Ag

0.0025

0.0025

杂质元素总含量

0.0065

注:

T1的氧含量应不大于0.045;TU1的氧含量应不大于0.0010。

4.2.2 T2、TU2牌号铜线坯的化学成分应符合表3的规定。

表3 T2、TU2牌号铜线坯的化学成分 %

Cu+Ag不小于

杂质元素含量 不大于

As

Sb

Bi

Fe

Pb

Sn

Ni

Zn

S

P

99.95

0.0015

0.0015

0.0006

0.0025

0.002

0.001

0.002

0.002

0.0025

0.001

注:

T2的氧含量应不大于0.050;TU2的氧含量应不大于0.0010。

4.2.3 T3牌号铜线坯的化学成分应符合表4的规定。

表4 T3牌号铜线坯的化学成分 %

Cu+Ag不小于

杂质元素含量 不大于

As

Sb

Bi

Fe

Pb

Sn

Ni

Zn

S

P

99.90

0.002

0.002

0.001

0.005

0.005

0.002

0.002

0.004

0.004

0.001

注:

T3的氧含量应不大于0.050。

4.3 尺寸及其答应偏差 4.3.1 铜线坯的直径及其答应偏差应符合表5的规定。

表5 直径及其答应偏差 mm

公称直径

6.0~6.35

﹥6.35~12.0

﹥12.0~19.0

﹥19.0~25.0

﹥25.0~35.0

答应偏差

+0.5﹣0.25

±0.4

±0.5

±0.6

±0.8

4.3.2 铜线坯应成卷供给,每卷应为连续一根,不答应焊接。

4.4 力学性能 铜线坯的力学性能应符合表6的规定;硬态铜线坯充分退火后应满足表6中相应牌号热态产品的伸长率要求。

表6 抗拉强度和伸长率

牌号

状态

直径mm

抗拉强度,N/mm2不小于

伸长率,%不小于

T1,TU1

R

6.0-35

-

40

T2,T3,TU2

-

35

TU1,TU2

Y

6.0-7.0

370

2.0

>7.0-8.0

345

2.2

>8.0-9.0

335

2.4

>9.0-10.0

325

2.8

>10.0-11.0

315

3.2

>11.0-12.0

290

3.6

4.5 扭转特性 直径为6.0-22.0mm的T1、T2、T3牌号铜线坯应进行扭转试验,扭转后不应出现皱边及夹杂缺陷;光亮的金属裂皮不作为分歧格的判定依据。

4.6 电性能 4.6.1 采用于5.5.2条规定的试样时,铜线坯的电阻率应符合表7的规定。

表7 电阻率

牌号

状态

体积电阻率ρ20,Ω·mm2/m不大于

T1,TU1

R

0.01707

T2,T3,TU2

0.01724

TU1

Y

0.01750

TU2

0.01777

4.6.2 采用5.5.3条规定的试样时,铜线坯的电阻率应符合表7中相应牌号热态产品的规定指标。

4.7 表面质量 4.7.1 铜线坯应圆整,尺寸均匀。

4.7.2 铜线坯表面不应有皱边、飞边、裂纹、夹杂物及其他对使用有害的缺陷。

5 试验方法 5.1 化学成分分析方法 T1、TU1牌号铜线坯的化学成分分析方法按GB/T13293的规定进行;T2、T3、TU2牌号铜线坯的化学成分分析方法按GB/T5121的规定进行。

5.2 尺寸丈量方法 铜线坯的尺寸丈量方法按GB4909.2的规定进行。

5.3 力学性能检验方法 铜线坯的室温拉伸试验按GB4909.3的规定进行 5.4 扭转试验方法 5.4.1 扭转试验按GB4909.4的规定进行 5.4.2 试样应从经过4.7.1和4.7.2检查合格的铜线坯上取样。

原始标距长度为300mm,扭转速度应不超过30r/min;绕试样轴线方向转10转,然后反向转10转。

5.5 电性能检验方法 5.5.1 铜线坯电阻率测试方法按GB3048.2的规定进行。

5.5.2 电阻率试验可在经酸洗但未经进一步加工和退火的铜线坯试样上直接进行。

5.5.3 电阻率试验也可按下述方法制备试样进行测定,试样经酸洗并加工至直径为2mm,往油污,经500~550℃保护性气氛中退火30min,然后在同一保护气氛中快速冷却或在空气中快速转移到水中冷却。

5.5.4 仲裁试验应按5.5.3条进行。

5.6 表面质量检查方法 铜线坯的表面质量用目视检查。

6 检验规则 6.1 检查和验收 6.1.1 铜线坯应由供方技术监视部分进行检验,保证产品质量符合本标准的规定,并填写质量证实书。

6.1.2 需方应对收到的产品按本标准的规定进行检验,如检验结果与本标准的规定不符时,应在收到产品之日起1个月内向供方提出,由供需双方协商解决。

如需仲裁,仲裁取样由供需双方共同进行,以仲裁检验结果为终极判定结果。

6.2 组批 铜线坯应成批提交验收,第批应由同一牌号、状态和规格的铜线坯组成。

每批重量应不大于60t。

6.3 仲裁检验项目 当供需双方对铜线坯的化学成分,尺寸偏差,力学性能,扭转特性,电性能和表面质量有争议时,可就争议内容进行单项或多项仲裁检验。

6.4 仲裁取制样方法和取样数目 6.4.1 取样方法和取样数目 根据不同的检验项目,每批铜线坯应采用表8规定的按卷数或重量两种方法计算取样数目,以取样数目多者确定为终极取样方法,并以此方法确定出取样数目,从该批铜线坯中随机抽取相应数目的样品。

表8 取样方法和取样数目

检验项目

取样方法和取样数目

化学成分

氧含量

每5卷或每20t取一个试样

其他元素含量

每15卷或每30t取一个试样

电性能

每15卷或每30t取一个试样

力学性能

表面质量和尺寸偏差

逐卷检查

扭转特性

6.4.2 化学成分分析用试样制备 化学成分分析用试样的制备,首先应往掉样品表皮,采用机加工方式将样品制备成屑样。

加工过程中不得使用润滑剂,且应保持材料不被氧化,将该批各个样品制成的屑样取等量合并成一个大样,大样的重量总计不得少于600g;将大样充分混匀,用磁铁除净加工时带进的铁。

用缩分法等分成四份,一份留供方,一份交需方,一份供仲裁分析用;一份备用。

6.5 检验结果的判定 化学成分、电性能分歧格时,按批判为分歧格品;力学性能、扭转特性、表面质量和尺寸偏差分歧格时,按卷判为分歧格品。

7 质量证实书及标志、包装、运输、贮存 铜线标准1 范围 标准规定了电缆和软线用的导体从 0.5—2000mm2 经标准化的标称截面、单线根数、单线直径及其电阻值。

本标准不适用于通讯用途的导体。

只有当电缆标准指明时,才适用于特定设计电缆用的导体,例如压力电缆用导体,特软电焊机电缆用导体,或具有特短节距成缆的特种软电缆用导体。

2 分类 导体共分四种:

第1种、第2种、第5种和第6种。

第1种和第2种预定用于固定敷设电缆的导体。

第1种为实心导体,第2种为绞合导体。

第5种和第6种预定用于软电缆和软线的导体,第6种比第5种更柔软. 3 材料 导体可由下列材料组成:

——不镀金属或镀金属的退火铜线; ——无镀层铝或铝合金线; 各种类型导体的具体规定见本标准第4章和第5章。

术语“镀金属”是指导体外面镀有适当的金属薄层,例如锡、锡合金或铅合金。

4 固定敷设电缆用导体4.1 实心导体(第一种) 实心导体应符合下列要求。

4.1.1 导体导体(第1种) 导体应用下列材料组成; ——不镀金属或镀金属的退火铜线; ——无镀层铝或铝合金线。

4.1.2 实心铜导体应是圆形截面。

表1列出的标称截面25mm2及以上的实心铜导体仅预定用于特种电缆,而不适用于一般用途的电缆。

4.1.3 截面16mm2及以下的实心铝导体应是圆形截面。

截面25mm2及以上的实心铝导体:

若是单芯电缆应是圆形截面:

若是多芯电缆可以是圆形截面,也可以是成型截面。

截面95mm2及以上的导体,可由5个及以下分截面导体构成. 4.1.4 在20℃时每芯导体电阻应不超过表1相应规定的最大值。

表1 单芯和多芯电缆用第1种实心导体

标称截面mm2

20℃时导体最大电阻,Ω/km

圆铜导体

圆或成型铝导体

不镀金属

镀金属

0.50.7511.52.54610162535507095120150185240300

36.024.518.112.17.414.613.081.831.150.7271)0.5241)0.3871)0.2681)0.1931)0.1531)0.1241)———

36.724.818.212.27.564.703.111.841.16——————————

———18.12)12.12)7.412)4.612)3.082)1.922)1.200.8680.6410.4430.3200.2530.2060.1640.1250.100

1)见本标准4.1.2. 2)1.5mm2到16mm2只有圆铝导体,见本标准4.1.3.

4.2 非紧压绞合圆形导体(第2种). 非紧压绞合圆形导体应符合下列要求.4.2.1 导体应由下列材料组成. ——不镀金属或镀金属的退火铜线。

——无镀层铝或铝合金线。

绞合铝导体截面一般应不小于10mm2,但假如特殊考虑4mm2和6mm2的绞合铝导体能适合某种特殊电缆及其使用场合,则答应采用。

4.2.2 导体中的单线应具有相同标称直径.4.2.3 导体中的单线根数应不于表2规定的相应最少根数. 1200mm2到2000mm2截面的导体不规定单线的最少根数.4.2.4 在20℃时每芯导体电阻应不超过表2相应规定的最大值.4.3 紧压绞合圆形导体和绞合成型导体(第2种) 紧压绞合圆形导体和绞合成型导体应符合下列要求.4.3.1 导体应由下列材料组成. ——不镀金属工镀金属的退火铜线; ——无镀层铝或铝合金线。

紧压绞合圆铝导体截面应不小于16mm2,绞合成型铜或铝导体截面应不小于25mm2。

4.3.2 同一导体中两根不同单线的直径比应不超过2。

表2 单芯和多芯电缆用第2种绞合导体

标称截面mm2

导体中单线最小根数

20℃时导体最大电阻,Ω/km

非紧压圆形导体

紧压圆形导体

成型导体

铜导体

铝导体

铜

铝

铜

铝

铜

铝

不镀金属

镀金属

0.50.7511.52.5461016253550709512015018524030040050063080010001200(1400)1)1600(1800)20001)

7777777777719191937373761616161919191

—————72)72)777719191937373761616161919191

———666666666121518183034535353535353

————————6666121515153030305353535353

—————————66612151818303434535353——

—————————66612151515303030535353——

36.024.018.112.17.414.613.081.831.150.7270.5240.3870.2680.1930.1530.1240.09910.07540.06010.04700.03660.02830.02210.0176

36.724.818.212.27.564.703.111.841.160.7340.5290.3910.2700.1950.1540.1260.1000.07620.06070.04750.03690.02860.02240.0177

—————7.414.613.081.911.200.8680.6410.4430.3200.2530.2060.1640.1250.1000.07780.06050.04690.03670.02910.02470.02120.01860.01650.0149

1)括号内的尺寸为非优选尺寸.2)见本标准4.2.1.3)不规定单线的最少根数.

4.3.3 导体中单线构数应不少表2相应规定的最少根数. 12mm2到 2 000mm2截面的导体不规定单线的最少根数.4.3.4 在20℃时每芯导体电阻应不超过表2相应规定的最大值.5 软导体(第5种第6种) 软导体应符合下列要求.5.1 导体应由镀金属或镀金属的退火铜线组成.5.2 导体中的单线应具有相同标称直径.5.3 导体中的单线直径应不超过表3或表4相应规定的最大值.5.4 在20℃时每芯导体电阻应不超过表3或表4相应规定的最大值. 表3 单芯和多芯电缆用第5种软铜导体

标称截面mm2

导体中单线最大直径 mm

20℃时最大电阻Ω/km

标称截面mm2

导体中单线最大直径 mm

20℃时导体最大电阻Ω/km

不镀金属

镀金属

不镀金属

镀金属

0.50.7511.52.54610162535

0.210.210.210.260.260.310.310.410.410.410.41

39.026.019.513.37.984.953.301.911.210.7800.554

40.126.720.013.78.215.093.391.951.240.7950.565

507095120150185240300400500630

0.410.510.510.510.510.510.510.510.510.610.61

0.3860.2720.2060.1610.1290.1060.08010.06410.04860.03840.0287

0.3930.2770.2100.1640.1320.1080.08170.06540.04950.03910.0292

表4 单芯和多芯电缆用第6种软铜导体

标称截面mm2

导体中单线最大直径 mm

20℃时最大电阻Ω/km

标称截面mm2

导体中单线最大直径 mm

20℃时导体最大电阻Ω/km

不镀金属

镀金属

不镀金属

镀金属

0.50.7511.52.546101625

0.160.160.160.160.160.160.210.210.210.21

39.026.019.513.37.984.953.301.911.210.780

40.126.720.013.78.215.093.391.951.240.795

35507095120150185240300

0.210.310.310.310.310.310.410.410.41

0.5540.3860.2720.2060.1610.1290.1060.08010.0641

0.5650.3930.2770.2100.1640.1320.1080.08170.0654

6 检验要求 若可行,应在成品电缆上进行检查和丈量,检验是否符合本标准 4.1.1,4.1.2,4.1.3,4.2.1,4.2.2,4.2.3,4.3.1,4.3.2,4.3.3,5.1,5.2 和 5.3 规定的要求。

丈量导体电阻可以整根长度的电缆或软线上或在至少1m长的试样上进行,把丈量值除外以其长度后检验是否符合本标准4.1.4,4.2.4,4..3.4和5.4规定要求。

假如需要,就采用下列公式校正到20℃和1km长的导体电阻:

表5规定了在通常温度范围内温度校正系数Kt值,其值按下式计算:

此式为近似公式,但能计算出足以达到在丈量导体温度和电缆或软线长度的精度范围内的实际值。

表5 在t℃时丈量导体电阻校正到20℃时的温度校正系数 Kt

丈量时导体温度t/℃

校正系数Kt

丈量时导体温度t/℃

校正系数Kt

丈量时导体温度t/℃

校正系数Kt

56789101112131415

1.0641.0591.0550.0501.0461.0421.0371.0331.0291.0251.020

1617181920212223242526

1.0161.0121.0081.0041.0000.9960.9920.9880.9840.9800.977

272829303132333435

0.9730.9690.9650.9620.9580.9540.9510.9470.943

注:

表中校正系数Kt是根据20℃时电阻温度系数为0.004/℃计算的。

铜和铝更精确的温度校正系数公式是 铜导体(不镀金属或镀金属的导体)

铝或铝合金导体 电阻温度系数列于IEC 28《铜电阻国际标准》以及IEC 111《产业硬铝导线电阻率》。

附 录 A(标准的附录)圆形导体的尺寸范围导则 引言 本附当处理电缆用的圆形导体题目,已预备起草实心成型铝导体包括其尺寸检验方法的进一步的补充件. 由于绞合成型铜和铝导体通常在连接前已予成型,故不需要对这些导体的尺寸范围作标准化处理。

A1 范围和目的 本附录预定作为电缆的电缆接头制造商之间的沟通的导则,有助于确保接头和电缆导体能相互适配,并规定了本标准下列类型导体尺寸范围. ——第1种铜和铝实心圆形导体; ——第2种铜和铝非紧压和紧压绞合圆形导体; ——第5种铜的软导体; ——第6种铜的软导体。

A2 圆铜导体的尺寸范围 圆铜导体的直径应不超过表A1的规定值。

对圆铜导体只规定最大直径,而对绞合(第2种)铜导体则按非紧压导体规定其最大直径.这是由于连接接头对铜导体比铝导体有较宽的直径适配范围,因此,一般对铜导体只需推荐最大直径便足以能与连接接头适配.另外绞合圆铜导体比铝导体更经常使用非紧压形式. 假如需要第1 种和第2 种圆铜导体最小直径则可参照表A2中规定的实心和紧压绞合圆铝导体的最小直径.A