界面力学报告.docx

《界面力学报告.docx》由会员分享,可在线阅读,更多相关《界面力学报告.docx(13页珍藏版)》请在冰豆网上搜索。

界面力学报告

摘要:

通过对复合材料界面力学问题基础知识以及基本概念的认识和理解;总结聚合物/金属基复合材料界面的处理方法,并分析处理前后界面力学性能和导热性能的变化,并在此基础上分析是哪些原因导致这些复合材料界面力学性能和导热性能的改变,同时还对界面性能测定所要用到的实验设备以及测试手段进行了总结。

关键词:

复合材料界面力学性能导热性能

一.基本概念的介绍:

1.界面及界面相

界面是将不同的材料紧密的粘合起来所产生,并借此传递应力。

把两种材料结合在一起的界面力可以是范德华力、化学键、机械互锁、静电吸引或以上力的协同作用。

界面相具有一定的厚度,一般认为在几个分子层的厚度范围内。

界面相虽然很薄,但是其结构是很复杂的。

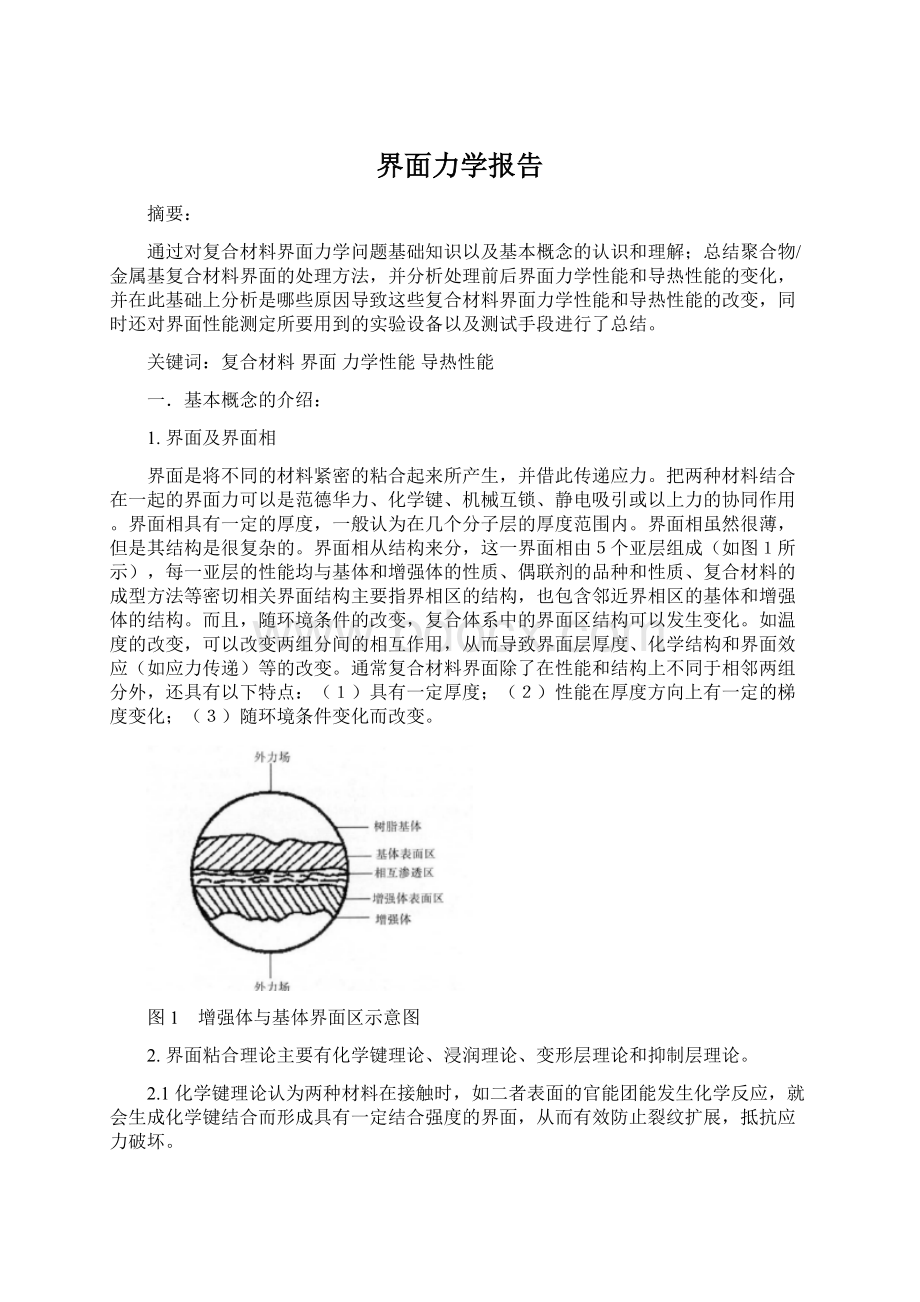

界面相从结构来分,这一界面相由5个亚层组成(如图1所示),每一亚层的性能均与基体和增强体的性质、偶联剂的品种和性质、复合材料的成型方法等密切相关界面结构主要指界相区的结构,也包含邻近界相区的基体和增强体的结构。

而且,随环境条件的改变,复合体系中的界面区结构可以发生变化。

如温度的改变,可以改变两组分间的相互作用,从而导致界面层厚度、化学结构和界面效应(如应力传递)等的改变。

通常复合材料界面除了在性能和结构上不同于相邻两组分外,还具有以下特点:

(1)具有一定厚度;(2)性能在厚度方向上有一定的梯度变化;(3)随环境条件变化而改变。

图1 增强体与基体界面区示意图

2.界面粘合理论主要有化学键理论、浸润理论、变形层理论和抑制层理论。

2.1化学键理论认为两种材料在接触时,如二者表面的官能团能发生化学反应,就会生成化学键结合而形成具有一定结合强度的界面,从而有效防止裂纹扩展,抵抗应力破坏。

2.2浸润理论认为,两种材料可以依靠机械互锁粘合在一起,即一种材料在固化中浸入到另一材料的空隙和凹凸处形成机械锚定,从而形成有效界面结合。

但是,如果两种材料的热膨胀系数相差较大,当二者粘合连接后,会在界面上产生使其发生破坏的附加应力,在外载荷作用下还会在界面上出现应力集中现象,从而导致界面成为复合材料的薄弱环节。

2.3变形层理论认为,通过使用处理剂在两种材料的界面上形成一层热膨胀系数与二者都能较好匹配的塑性层,就能够松弛界面上的附加应力,减少界面应力集中现象。

2.4抑制层理论则认为,处理剂应是介于高模量和低模量材料之间的中模量物质,它作为界面相的一部分,能够均匀传递应力并减小应力集中现象。

3.界面效应可以归纳为4类:

3.1分割效应,一个连续体被分割成许多区域,每个区域的尺寸、中断强度、分散情况等会对基体的力学性能产生影响;

3.2不连续效应,在界面上引起物理性质的不连续性和界面摩擦出现的现象,如电阻、介电特性、磁性、耐热性、尺寸稳定性等;

3.3散射和吸收效应,光波、声波、热弹性波、冲击波等在界面产生的散射和吸收,如透光性、隔热性、隔音性、耐冲击性及耐热冲击性等;

3.4感应效应,在界面上产生的感应效应,特别是应变、内应力和由此出现的现象——高的弹性、低的热膨胀性、耐冲击性和耐热性等。

二.界面优化方法(碳纤维/环氧复合材料界面性能优化为例)

1.碳纤维增强体表面改性

1.1气相氧化法

气相氧化是采用氧化性气体或其混合物对碳纤维进行表面处理,在碳纤维表面引入极性基团,并增加碳纤维表面的粗糙度,从而有效提高碳纤维与环氧树脂的界面结合强度。

常用的氧化性气体有氧气、空气、臭氧等。

有学者利用臭氧对碳纤维进行表面氧化处理,结果表明臭氧氧化后的碳纤维表面羟基和醚基官能团含量增加,处理后的碳纤维与环氧树脂复合,其层间剪切强度较处理前提高了35%。

气相氧化原料易得,操作简单,易于实现工业化。

但是对碳纤维的拉伸强度有一定损伤,且碳纤维表面处理效果会随纤维种类和处理温度而发生变化,不易控制表面处理质量。

1.2液相氧化法

液相氧化是采用液态氧化剂对碳纤维进行表面处理,在碳纤维表面引入羧基、羟基及其他活性基团,同时增加碳纤维表面的沟壑数量和深度,以达到提高碳纤维与环氧树脂界面结合力的效果。

常用的液态氧化剂主要有硝酸、酸性重铬酸钾、酸性高锰酸钾、次氯酸钠、过氧化氢、过硫酸钾等。

有学者研究硫酸/硝酸混合液对碳纤维的影响,结果表明经处理后碳纤维表面活性官能团含量增加且表面粗糙度提高,有效改善了碳纤维与树脂的界面性能。

液相氧化法较气相氧化法温和,对碳纤维表面的刻蚀效果较为适当。

但是氧化工艺较难控制,氧化时间较长。

1.3电化学氧化法

电化学氧化是通过电解反应,利用碳纤维自身的导电特性,在碳纤维表面引入极性基团,增加碳纤维表面粗糙度,从而提高碳纤维与树脂基体的界面结合强度。

在电化学反应中碳纤维一般作为阳极使用。

电解液的选用范围较宽,酸、碱和盐类电解质均可采用,但是电解液种类对碳纤维表面产生的活性基团有很大影响。

有研究指出,经过电化学氧化处理,会使碳纤维表面的沟槽加深变宽,使碳纤维表面粗糙度增加,有利于环氧树脂浸润碳纤维。

另一方面,碳纤维表面含氧官能团数量大幅增加,提高了碳纤维与环氧树脂界面的化学键合能力。

从而有效提高了碳纤维与环氧树脂的界面结合强度,宏观表现为复合材料的层间剪切强度较于处理前提高了31.7%。

电化学氧化法的氧化过程较缓和,易于控制,可实现连续化大批量生产。

1.4等离子体接枝法

等离子体接枝法是利用等离子体处理碳纤维表面,引发碳纤维表面的化学反应,在碳纤维表面产生活性基团,从而起到改善纤维/树脂界面性能的作用。

等离子体接枝法包括高温和低温两种方式。

如采用低温方式,能够有效减小纤维的损伤程度,有利于保持碳纤维的高强度性能。

但是等离子体接枝法需用的设备复杂,不易于实现对碳纤维进行连续和稳定的表面处理。

有学者以马来酸酐为接枝单体,采用等离子体接枝法对碳纤维织物进行表面处理,结果表明碳纤维表面活性基团数量增加,碳纤维/环氧树脂复合材料的层间剪切强度显著提高,其界面性能得到有效改善。

1.5表面涂层处理

由于碳纤维与环氧树脂的热膨胀系数相差较大,在复合材料固化过程中,二者界面上会产生附加应力,从而降低碳纤维与基体的界面性能。

通过有效的手段在碳纤维表面生成一层与碳纤维和树脂基体的热膨胀系数匹配性好、既能润湿纤维又能润湿基体且具有一定厚度的涂层,就能起到减少界面应力的作用,从而达到改善碳纤维和基体界面性能的目的,此法即为碳纤维表面涂层处理法。

此法可以通过多种方式实现。

如:

化学气相沉积、表面电聚合、偶联剂涂层、聚合物涂层、表面生成晶须、热解涂层等。

1.6超临界流体法

超临界流体是存在于气和液体状态以外的第三流体,兼具气体和液体的特性。

超临界流体法是利用适当的超临界流体对碳纤维表面进行物理刻蚀,增加碳纤维表面的粗糙度,通过增加碳纤维与环氧树脂之间的机械咬合作用以提高二者的界面结合力。

常用的超临界流体有二氧化碳、水、过氧化氢等。

有学者采用超临界二氧化碳对碳纤维进行处理,结果表明经过超临界二氧化碳处理后,碳纤维表面沟槽变得深而宽且数量增多,表面粗糙度明显增加。

超临界二氧化碳处理能够显著提高碳纤维/环氧复合材料的界面结合强度,其界面剪切强度和层间剪切强度分别提高了25.19%和17.11%。

有学者利用超临界水和含氧超临界水对碳纤维进行表面处理,研究指出两种处理方法均可增加碳纤维表面粗糙度,并提高碳纤维表面含氧基团的含量。

经超临界水和含氧超临界水处理后,碳纤维/环氧复合材料的界面剪切强度较未改性前分别提高10%和75%。

超临界流体法属于较新的碳纤维表面处理方法,有关此法的报道较少,目前尚处于研究阶段。

1.7超声氧化法

超声氧化法是利用超声波在液体介质中产生的“空化作用”对碳纤维进行表面处理,增加纤维表面活性基团数量和表面粗糙度。

此法通过改变超声功率和处理时间来控制碳纤维的表面改性效果。

介质一般可选用酸性液体。

有研究表明,碳纤维以混酸为液体介质经过超声氧化处理后,其表面沟槽数量和酸性官能团含量均增加。

与未处理的碳纤维相比,经超声处理的碳纤维与环氧树脂结合后,其界面剪切强度显著提高33%。

超声氧化法设备简单无污染,但是目前尚属于实验研究阶段。

1.8γ-射线辐照法

γ-射线辐照法是利用γ-射线高能辐照接枝技术辅以适当的接枝液对碳纤维表面进行处理,提高碳纤维表面粗糙度并增加其表面含氧官能团数量,从而改善碳纤维与环氧树脂的界面结合效果。

有学者以环氧氯丙烷为接枝液,对碳纤维进行γ-射线辐照处理,结果表明γ-射线辐照法能够将环氧氯丙烷分子有效地接枝于碳纤维表面上,使碳纤维表面粗糙度和含氧官能团数量均有所增加,经处理后碳纤维/环氧复合材料的层间剪切强度可提高29.5%。

同时研究也指出,γ-射线辐照剂量对碳纤维表面处理效果有很大影响,如过度辐照会降低碳纤维和环氧树脂的界面结合强度。

值得一提的是,从研究结果发现经过适当辐照处理,不但可以使碳纤维表面粗糙度和活性基团数量增加,而且碳纤维自身的抗拉强度也会随之明显提高。

相较于会损伤碳纤维的表面处理方法,这是此表面处理方法的一大优势。

γ-射线辐照法效率高和节能环保,且在室温下无需催化剂即可引发化学反应,目前已广泛应用于聚合物和复合材料领域。

1.9分子自主装法

分子自主装法是将碳纤维表面金属化后,利用化学吸附作用在其表面形成二维有序和紧密排列的纳米超薄膜,在碳纤维表面引入能与环氧树脂有效结合的活性基团,从而提高碳纤维/环氧复合材料的界面性能。

有学者利用分子自主装法改性碳纤维,在碳纤维表面吸附带不同末端官能团的芳基硫醇,结果表明碳纤维/环氧复合材料的界面剪切强度较未处理的分别提高14.49%和19.63%,碳纤维和环氧树脂的界面结合性能得到有效提高。

研究还表明,芳基硫醇的分子链越长,芳基分子在碳纤维表面排列越紧密,活性官能团含量越高,碳纤维与环氧树脂的界面性能越好。

1.10碳纳米管涂层法

碳纳米管因其优异性能和小尺寸效应,在科学界一直备受关注。

近年来,很多国内外学者尝试利用化学沉积法、电泳沉积法或其它有效方法在碳纤维表面沉积或生长碳纳米管,以此改善碳纤维与环氧树脂的界面性能。

有学者采用电泳沉积法在碳纤维表面形成均匀的碳纳米管膜层,结果表明利用碳纳米管改性碳纤维表面,能够降低碳纤维的表面能,改善碳纤维对环氧树脂的浸润性,从而有效改善碳纤维/环氧树脂界面性能,其界面剪切强度较未性碳纤维/环氧复合材料提高68.8%。

另外值得注意的是,经此法处理的碳纤维,不但没有发生强度损失,还进一步提高了碳纤维的拉伸强度和模量。

ToshiyaKamae等利用碳纳米管对碳纤维进行表面处理,将碳纤维浸入良好分散的碳纳米管水溶液中,在碳纤维表面沉积碳纳米管涂层。

结果表明碳纤维表面的碳纳米管能够提高碳纤维与环氧树脂之间的应力传递,有效改善复合材料的界面剪切强度。

1.11高温高压氨溶液法

高温高压氨溶液法是将碳纤维浸入氨溶液并在高温高压条件下进行处理,为碳纤维表面引入活性官能团并增加其表面粗糙度的一种改性方法。

L.H.Meng等采用高温高压氨溶液法对碳纤维进行表面改性处理,结果表明经处理后碳纤维表面发生物理刻蚀,羰基和羧基等活性官能团含量增加。

经不同温度和时间处理后,碳纤维/环氧复合材料的界面剪切强度和层间剪切强度提高程度可分别达66.61%和16.93%。

但是由于此法使碳纤维表面被刻蚀,随处理条件不同,其单丝强度会有不同程度的下降。

2.环氧树脂基体改性

环氧树脂是具有良好粘接性、耐热性、耐腐蚀性、强度高、加工性能好、价格低廉等诸多优点的一种热固性树脂,在航空航天、建筑、机械、电子仪表等领域都有广泛应用。

但是环氧树脂固化后脆性大、易开裂和对纤维增强体浸润性差,导致环氧树脂与纤维界面性能薄弱,因此环氧树脂增韧改性一直都是学者们的研究热点。

现阶段主要是通过在环氧树脂中引入各类填充物,以达到增韧环氧树脂的目的,进而改善环氧树脂与纤维的界面性能。

传统手段是在环氧树脂中引入橡胶弹性体、热塑性树脂或热固性树脂,使之在环氧树脂的交联网络中以“海岛”结构存在,形成互穿或半互穿网络结构以耗散应力;也可引入带有柔性链段的活性官能团,使之与环氧树脂发生反应而提高网链分子的柔顺性。

近年来,采用纳米材料来增韧环氧树脂引起了越来越多研究学者的关注。

利用纳米材料的表面活性基团和小尺寸效应,可与环氧树脂发生物理或化学结合,使纳米材料在碳纤维和环氧树脂的界面区形成贯穿缠结,在碳纤维和环氧基体之间起到桥接作用,从而达到提高界面粘接力和改善界面性能的目的。

三.几种复合材料的界面改性(案例分析——含树脂基和金属基)

1.界面改性剂对聚苯硫醚/碳纤维复合材料力学和和热力学性能的影响

1.1实验材料:

耐高温环氧树脂四缩水甘油基-4,4-二氨基二苯醚为改性剂,碳纤维,聚苯硫醚。

注:

将经过质量分数0%、1%、2%、5%的环氧丙酮溶液处理的CF制备而成的CF/PPS复合材料分别记为:

样品1#、2#、3#和4#。

1.2处理方法:

通过熔融共混制备界面性能得到改善的碳纤维增强聚苯硫醚复合材料。

用不同浓度的环氧丙酮溶液浸泡处理碳纤维,并对制得的复合材料力学性能和断面形貌进行表征。

1.3实验结果:

1.3.1在实验范围内,2%的环氧丙酮溶液处理碳纤维后,材料的冲击强度得到了很大的提高,如图2为PPS/CF复合材料冲击断面的SEM照片,主要是因为样品1#和2#断面上的纤维表面附着的PPS树脂较少,表明树脂与纤维的结合并不理想;而样品3#中可以看到,大量的PPS树脂黏附在CF表面上,这直观地说明了PPS树脂和CF之间产生了良好的结合,使复合材料的冲击性能得到明显提高;同时,在样品4#中可以明显地看到,在CF表面上拉丝状树脂,这主要可能是环氧树脂较多地包覆在纤维表面上形成了弱界面层,降低了界面结合强度,纤维在受到冲击时更容易被拔出,影响了材料的力学性能。

1.3.2如图3PPS/CF复合材料的储能模量曲线及图4PPS/CF复合材料DSC结晶曲线,

在实验范围内,2%的环氧溶液处理碳纤维制得的复合材料的储能模量和结晶温度均最高。

图3PPS/CF复合材料的储能模量曲线

图4PPS/CF复合材料DSC结晶曲线

图2PPS/CF复合材料冲击断面的SEM照片

2.聚合物基复合材料的界面结构与导热性能

2.1实验材料:

对苯二异氰酸酯,硅烷,环氧树脂,苯并噁嗪树脂,BN

2.2实验处理方法:

2.2.1利用阳离子型表面活性剂对BN进行表面功能化处理,

2.2.2使用硅烷偶联剂对BN进行表面功能化处理。

2.2.3填充环氧树脂和苯并噁嗪树脂。

2.3实验结果:

如图5为填充未处理及处理后的BN复合材料的热导率,利用阳离子型表面活性剂对BN进行表面功能化处理,改善了复合材料的界面结构,复合材料热导率有了明显提高,由原来的1.9W/(m·K)提高到3.4W/(m·K),增加了75%;使用硅烷偶联剂对BN进行表面功能化处理,复合材料的热导率同样得到了提高,当BN填充量为57%(体积分数)时,复合材料热导率从5.27W/(m·K)提高到10.31W/(m·K)。

另外,利用BN作填料,分别填充环氧树脂和苯并噁嗪树脂。

前者未对BN作任何处理,在填充量为80%(质量分数)时复合材料的热导率为3.35W/(m·K);后者使用对苯二异氰酸酯表面功能化处理BN粒子填料,当BN填充量达到88%(质量分数)时,复合材料的热导率高达32.5W/(m·K)。

与前者相比,后者的导热性能提高了将近10倍,而填充量只是略有增加。

图5填充未处理及处理后的BN复合材料的热导率

3.界面设计对Sip/Al复合材料组织和性能的影响

3.1实验材料:

硅,铝,碳

3.2实验处理方法:

表面炭化处理选用真空条件下1300℃分别处理1,2,3h,碳的来源是造粒过程中添加的淀粉裂解后产生的碳,硅与碳反应生成碳化硅。

表面氮化处理选用氮气气氛下1200℃分别处理1,2,3h,硅与氮气反应得到氮化硅。

采用干法模压成型制备预制件。

其中,硅粉选用400目工业硅粉,黏结剂为石蜡和聚碳硅烷,模压成型压制压力80MPa,生坯按预定程序烧结制得预制件。

选用4047铝合金作基体,采用真空气压浸渗工艺制备Sip/Al复合材料,浸渗温度700℃,浸渗压力10MPa,

浸渗时间3-5Min。

3.3实验结果:

3.3.1图6为不同表面处理工艺处理前后硅颗粒表面形貌电镜照片。

可以看出,原始预制件中硅颗粒表面除吸附少量细小颗粒外,基本保持光滑整洁、棱角分明的状态,硅颗粒基本保持了原始颗粒的形状(图6(a))。

经1300℃炭化2h后(图6(b)),预制件中硅颗粒表面变得平缓圆滑,并且有较均匀致密的薄膜状结构包覆在整个颗粒表面。

经1200℃氮化处理1h后(图6(c)),虽然XRD分析有氮化硅生成,但因处理时间短,氮化硅生成量较少,所以颗粒表面形貌变化并不明显,硅颗粒依然保持明显的棱角;但是随氮化处理时间的延长,1200℃氮化处理2h后(图6(d)),硅颗粒表面不再层次分明,而是棱角钝化,表面变得较为平缓圆滑,并且有较均匀的壳状保护层包覆在整个颗粒表面,结合XRD分析证明硅颗粒表面生成氮化硅层。

4.大麻纤维处理对增强聚乳酸和不饱和聚酯复合材料界面剪切强度的影响

4.1实验材料:

硅橡胶模具,大麻,聚乳酸,不饱和聚酯,氢氧化钠,乙酸酐,马来酸酐,硅烷。

4.2实验处理方法:

分别用质量分数为0.5%的氢氧化钠,乙酸酐,马来酸酐及硅烷处理大麻纤维增强聚乳酸和不饱和聚酯复合材料,并在65℃下保持保温3h。

4.3实验结果:

如图7大麻纤维增强聚乳酸复合材料的FT-IR光谱图,可以看出氢氧化钠处理之后由FT-IR测得的透光率最大,证明该处理方法的化学键结合最好,即界面结合相对较好。

同样,大麻纤维增强不饱和聚酯复合材料具有类似的现象这里就不在赘述。

图6为不同表面处理工艺处理前后硅颗粒表面形貌电镜照片

图7大麻纤维增强聚乳酸复合材料的FT-IR光谱图

四.收获:

1.对什么是复合材料界面层,以及界面层所研究的界面力学性能和实验方法有了较为全面的认识。

2.大体上对材料测试仪器,如:

原子显微,傅立叶变换红外光谱,核磁共振,透射电子显微镜,示差扫描量热法,热重分析,光学显微镜,动态力学分析仪,MTS拉扭试验机,有了一定程度的了解,大体上知道这些仪器是用来做哪些材料性能的测试;部分仪器,如:

光学显微镜,MTS拉扭试验机,我还了解了它的测试原理,工作条件以及测试过程中需要注意的事项。

3.认识到界面改性不单单对纤维增强体表面进行改性,还可以对其基体进行改性以达到复合材料强度,硬度以及导热性等力学性能有所提高。

4.对界面粘结层理论,如:

化学键理论,浸润理论、变形层理论和抑制层理论有了初步的了解。

5.对界面改性方法的优劣有了一定程度的认识。

其中,改性方法主要有:

纤维表面涂层,纤维表面包覆,等离子体接枝法,电化学氧化法,超声氧化法,γ-射线辐照法,气相氧化法,液相氧化法等。

6.复合材料界面改性之后和改性之前需要对哪些力学参数进行比较以判断其改性前后的优劣;另外就是怎么对这些参数进行测定,也即需要通过哪些实验测试手段来获取这些实验参数的。

如:

通过拉伸实验机对纤维拔出获得材料的最大力值,然后通过之前提到的公式进行换算,进而测定材料的界面强度。

7.复合材料界面改性之后力学特性提高的本质是什么,以及研究手段有哪些等也有了一定程度的掌握。

如:

界面强度提高了,那么我们可以可通过傅立叶变换红外光谱测试它的化学键结合强弱进行分析(最为有效的方法),也通过光学显微镜观察纤维增强体表面是否有较好的界面包覆或者结合等等。

8.对于碳纳米管增强金属基复合材料不仅要考虑碳纳米管的含量(含量太高会生成聚集在一起的碳纳米管,不能与基体很好的结合),更重要的是在热处理的过程中需要控制好温度和时间,不然会使碳纳米管表面出现烧结等情况,降低界面结合,从而导致力学性能的下降。

五.想法:

1.对于搞研究的科研人员一般很少顾及合成一种性能较为优异的材料所需要的生产成本以及生产流程工业化程度的难度,简而言之,就是很少考虑它的实用性和经济性;当然对于高精尖的军工,航天,国防行业,是可以不考虑经济成本,也就是说科研人员要认清自己所服务的对象来开展研究,只有这样才能让研究更有价值,更有意义。

2.复合材料界面的改性从材料学的角度看就是要多去尝试一些新的方法,只有这样做才能得到相对较优的结果。

(当然这是要基于前人总结的一些经验性的方法还有物理化学相关方面的知识,即知道它的反应机理)。

总之,就是要耐得住枯燥重复性的尝试。

3.复合材料的界面改性在实验和理论方面得到了长足的发展,但是运用到工程实际的数值方法及有限元方法还有待进一步完善;为此,这一方面还有很大的发展空间。

4.界面改性的目的不一样,如提高热传导,或者是提高韧性,亦或是提高强度,硬度。

耐腐蚀性等等。

这就要求我们可以以目的为出发点一定程度上忽略其它性能的弱化,也就只有这样才能较为有效的合成出这样的复合材料(同样要基于前人总结的一些经验性的方法,还有物理,化学,力学等方面的知识)。

六.额外收获:

1.线弹性断裂力学

适用范围:

脆性材料

定义:

弹性力学的线性理论对裂纹体进行力学分析,并采用由此求得的某些特征参量(如应力强度因子、能量释放率)作为判断裂纹扩展的准则

测试手段:

张开型、剪切型和撕开型

2.界面强度的实验方法主要有三种:

2.1纤维拔出方法

纤维拔出实验方法如图2.a,其计算公式:

其中F为最大拔出力,d为纤维直径,l为纤维嵌入基体的长度

2.2纤维挤出

纤维拔出实验方法如图2.b,其计算公式:

其中F为最大挤出力,d为纤维直径,l为试样厚度

2.3纤维的破碎实验

如图2.c。

我觉得三种方法各有优劣,可根据实验条件以及实验材料选择最佳的实验方法。

图2.a纤维拔出方法

图2.b纤维挤出方法

图2.c纤维的破碎实验

七.参考文献

[1]张坤,龚跃武,张守玉,等.界面改性剂对聚苯硫醚/碳纤维复合材料力学和热力学性能的影响[J].塑料工业,2013

(1):

100-103.

[2]杨玲.碳纤维/环氧复合材料界面优化研究进展[J].高科技纤维与应用,2013(3):

39-45.

[3]赵维维,傅仁利,顾席光,等.聚合物基复合材料的界面结构与导热性能[J].材料导报,2013(5):

76-79.

[4]刘猛,白书欣,李顺,等.界面设计对Sip/Al复合材料组织和性能的影响[J].材料工程,2014(8):

61-66.

[5]YuJ,HuangX,WuC,etal.Interfacialmodificationofboronnitridenanoplateletsforepoxycompositeswithimprovedthermalproperties[J].Polymer,2012,53

(2):

471-480.

[6]SawpanMA,PickeringKL,FernyhoughA.Effectoffibretreatmentsoninterfacialshearstrengthofhempfibrereinforcedpolylactideandunsaturatedpolyestercomposites[J].CompositesPartA:

AppliedScienceandManufacturing,2011,42(9):

1189-1196.

[7]WangX,ZhangJ,WangZ,etal.Finiteelementsimulationofthefailureprocessofsinglefibercomp