车间厂房设施验证方案.docx

《车间厂房设施验证方案.docx》由会员分享,可在线阅读,更多相关《车间厂房设施验证方案.docx(29页珍藏版)》请在冰豆网上搜索。

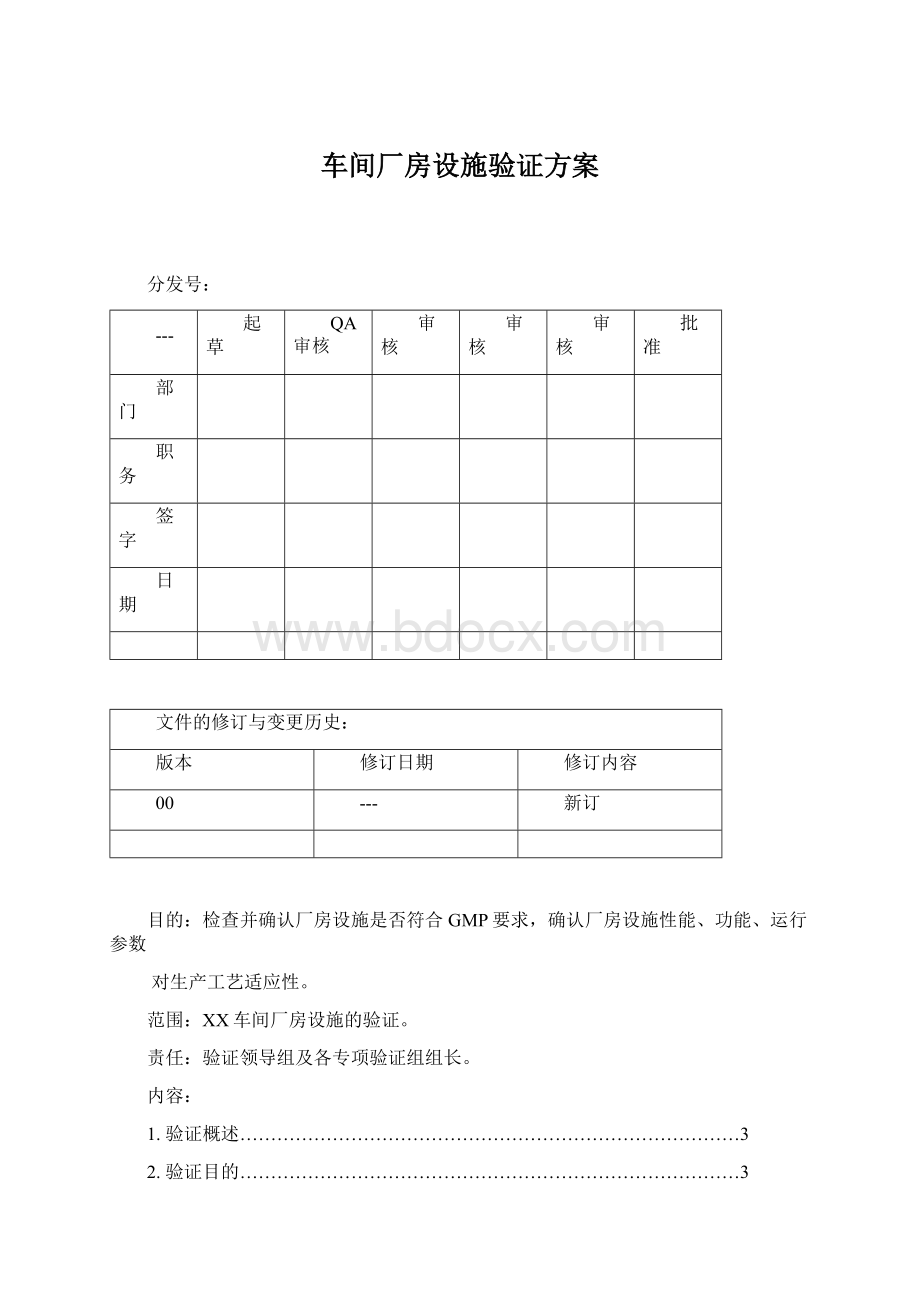

车间厂房设施验证方案

分发号:

---

起草

QA审核

审核

审核

审核

批准

部门

职务

签字

日期

文件的修订与变更历史:

版本

修订日期

修订内容

00

---

新订

目的:

检查并确认厂房设施是否符合GMP要求,确认厂房设施性能、功能、运行参数

对生产工艺适应性。

范围:

XX车间厂房设施的验证。

责任:

验证领导组及各专项验证组组长。

内容:

1.验证概述………………………………………………………………………3

2.验证目的………………………………………………………………………3

3.验证时间安排…………………………………………………………………3

4.验证组织机构及人员职责……………………………………………………3

5.验证方案的起草与审批表……………………………………………………4

6.验证前培训……………………………………………………………………5

7.相关文件及记录………………………………………………………………5

8.验证内容………………………………………………………………………6

8.1设计确认………………………………………………………………………

8.2安装确认………………………………………………………………………6

8.3运行确认………………………………………………………………………8

8.4性能确认………………………………………………………………………15

9.验证过程出现偏差与纠偏措施………………………………………………18

10.验证结果评定与结论…………………………………………………………

11.验证周期……………………………………………………………………

12.验证报告:

附

13.验证合格证书:

附

1.验证概述:

XX车间位于本公司厂区西北侧。

为东西走向的长方形一层框架结构厂房,用

于成品制剂的生产,总面积为m2,其中C级洁净区为m2,D级洁净

区为m2,一般生产区为m2,用于产品的外包装,辅机房、更衣室、办

公室等。

2.验证目的:

确认XX成品制剂车间洁净厂房的设计、安装、洁净装修、给排水、电气及安

全消防等符合相关法规和GMP的要求,资料和文件符合GMP的管理要求。

证明

102成品制剂车间的厂房设施不会对生产过程造成污染,在此厂房内能生产出

合格的产品。

3.验证时间安排:

3.1方案起草审批:

年月日至年月日。

3.2验证前培训:

年月日至年月日。

3.3组织实施验证:

年月日进行验证。

3.4出具报告:

年月日至年月日,收集验证数据,分析、

评价并得出结论;报告的审核及批准。

3.5验证方案及报告的归档。

4.验证组织机构及人员安排:

姓名

职务

小组职务

职责

质量总监、质量受权人

组长

负责验证方案、报告的批准,对验证报告进行评价及建议

生产总监

副组长

负责验证方案、验证报告的审核

生产计划部经理

副组长

负责验证方案、验证报告的起草,组织验证工作的具体实施,按照要求对验证过程中的数据进行收集

工程动力部经理

组员

负责验证方案、验证报告的审核,负责验证工作中的相关部门协调,对验证过程中各种数据汇总分析

102车间负责人

组员

负责验证方案、验证报告的审核,负责验证工作中的相关部门协调,对验证过程中各种数据汇总分析

QA经理

组员

负责验证方案、验证报告的审核

QC经理

组员

负责验证方案、验证报告的审核

操作工

组员

按照要求对设备进行操作,并对验证过程中的数据进行收集整理

操作工

组员

按照要求对设备进行操作,并对验证过程中的数据进行收集整理

QA

组员

负责对验证过程监控

QC

组员

负责出具相关生化指标

QC

组员

负责出具相关理化指标

QC

组员

负责对所涉及到的仪器仪表出具相关证明

5.验证方案的起草与审批表:

验证名称

方案起草人

年月日

审

核

人

部门

签字

日期

生产总监

年月日

工程动力部

年月日

生产计划部

年月日

质量保证部

年月日

车间负责人

年月日

方案批准人

年月日

备

注

6.验证前培训:

培训内容:

102车间厂房设施验证方案。

培训日期

培训对象

部门

培训人

签名

年月日

102车间

年月日

年月日

年月日

QA

年月日

QC

年月日

年月日

7.相关文件及记录:

文件编号

名称

生效日期

SOP-CZ-005

洁净室(区)悬浮粒子监测标准操作规程

SOP-FF-021

微生物限度检查标准操作规程

(一)

SOP-CZ-002

洁净室(区)沉降菌测试标准操作规程

SOP-YQ-032

QDF-6型数字式风速仪标准操作及维护保养规程

SOP-YQ-033

LX1010BS型数字照度仪标准操作及维护保养规程

SOP-CZ-004

洁净室(区)浮游菌测试标准操作规程

JL-ZL-042

洁净室(区)悬浮粒子监测报告

JL-ZL-045

洁净室(区)沉降菌测试报告

JL-ZL-049

洁净室(区)浮游菌测试报告

SMP-CF-009

厂房设施维护管理程序

JL-ZL-001

温湿度观察记录

JL-ZL-116

压差记录

JL-ZL-117

洁净室(区)照度测试记录

空调机组标准操作规程

纯化水系统标准操作规程

检查人

日期

年月日

复核人

日期

年月日

8.验证内容:

此验证的验证内容分设计确认、安装确认、运行确认和性能确认等四部分。

8.1设计确认:

8.1.1厂房周边环境的设计确认:

8.1.1.1厂区的平面布置,确认厂房在整个厂区中的位置和风向。

确认厂区是否按建

筑的使用性能进行分区布置。

确认常年风向不会对产品生产造成污染。

资料确认

资料名称

存放处

检查结果

厂区总平面布置图

有 □ 无 □

厂区常年风向图

有 □ 无 □

厂区人流、物流图

有 □ 无 □

结论

检查人

日期

年月日

复核人

日期

年月日

8.1.1.2厂房应远离污染源:

在厂区总的平面布置图中确认厂房的位置,确认厂区内的建筑按使用性能进

行分区布置。

确认污染源远离洁净厂房,对有风向要求的产品的厂房应在常

年风向的上风向。

确认记录

确认项目

可接受标准

结果

厂区平面布置

厂区平面布置合理,符合GMP的规定

是 □ 否 □

常年风向

常年风向不会对产品造成污染

是 □ 否 □

建筑是否按使用性能分区

建筑按使用性能进行分区布置

是 □ 否 □

厂房远离污染源

厂房远离污染源或周围没有污染源

是 □ 否 □

结论

检查人

日期

年月日

复核人

日期

年月日

8.1.2厂房内洁净室(区)的设计确认:

在洁净室(区)的设计确认中,对洁净室(区)的面积和空间以及工艺布置

的合理性、功能间、洁净级别、洁净区人流、物流走向等进行确认,要求符

合现行GMP的要求,并且符合相关法规和行业规定的要求。

8.1.2.1确认洁净室(区)的工艺平面布置符合GMP要求。

8.1.2.2确认洁净室(区)的工艺平面布置符合生产工艺的要求。

8.1.2.3确认洁净室(区)的功能间布置符合GMP和生产工艺的要求。

8.1.2.4确认洁净室(区)人流、物流通道能尽量减少产生交叉污染的可能性。

8.1.2.5确认洁净室(区)的送回风能满足洁净区气流组织和压差控制的要求。

8.1.2.6确认洁净室(区)的排风布置合理且与回风互锁。

8.1.2.7确认洁净室(区)的净化级别符合GMP和生产要求。

8.1.2.8确认空调进新风和所有排风的的方向,保证不会对产品生产造成污染。

8.1.2.9确认洁净室(区)的装修材料应符合GMP要求。

8.1.2.10确认洁净室(区)的换气次数符合GMP要求和相关的行业标准的要求。

厂房内洁净室(区)的设计资料

资料名称

存放处

检查结果

工艺平面布置图

有 □ 无 □

设备平面布置图

有 □ 无 □

洁净区送风图、回风图

有 □ 无 □

结论

检查人

日期

年月日

复核人

日期

年月日

厂房内洁净室(区)设计的记录

确认项目

合格标准

结果

洁净室(区)的工艺平面布置

符合GMP要求

合格□ 不合格□

符合生产工艺要求

合格□ 不合格□

洁净室(区)的功能间布置

符合GMP和生产工艺的要求

合格□ 不合格□

洁净室(区)人流、物流通道布置

尽量减少产生交叉污染

合格□ 不合格□

洁净室(区)的送回风布置

满足洁净区气流组织和压差控制的要求

合格□ 不合格□

洁净室(区)的排风布置

合理且与回风互锁

合格□ 不合格□

洁净室(区)的净化级别

符合GMP和生产要求

合格□ 不合格□

空调进新风

新风应在上风向侧,排风的的方向应在下风向侧,保证不会对产品生产造成污染

合格□ 不合格□

洁净区的装修材料

符合GMP要求

合格□ 不合格□

洁净区的换气次数

符合GMP要求和相关的行业标准的要求

合格□ 不合格□

结论

检查人

日期

年月日

复核人

日期

年月日

8.2安装确认:

8.2.1厂房检查确认:

检查项目

可接受合格标准

检查方法

检查结果

洁净区内

表面

应平整光滑、无裂缝、接口严密、无颗粒物脱落,避免积灰,便于有效清洁和必要时进行消毒,板缝间采用密封胶密封。

现场目视检查

是 □ 否 □

洁净厂房墙

面、顶面

墙面采用纸蜂窝彩钢板,与整体充填材料粘贴牢固。

顶面采用铝蜂窝彩钢板,板缝间打胶密封表面平整光洁,无刮伤、污垢、附着物。

现场目视检查

是 □ 否 □

地面

洁净区采用环氧树脂自流平地面,墙脚采用整体铝质圆弧做法。

其余区域采用塑胶地面。

现场目视检查

是 □ 否 □

门窗

门采用铝制门框和彩钢板门扇,表面平整光洁无附着物,视窗与门平齐,扫地条正常,窗为单层结构与壁板表面平齐,表面关洁明亮,内无积尘。

现场目视检查

是 □ 否 □

照明设施

洁净厂房的照明灯为吸顶洁净灯,灯具安装与顶板接口牢固稳定,接口严密、便于清洁;应急照明设置合理,在紧急与停电状态可保证岗位清洁与撤离的时间;灯具表面整洁无刮花。

现场目视

检查

是 □ 否 □

排水

排水设施应大小适宜,安装防止倒灌的装置,水池和地漏易于清洁并带有装置防止空气倒灌,与外部排水系统连接能防止微生物的侵入。

现场检查

是 □ 否 □

压差计、

温度计

应避免出现不易清洁的部位,应尽可能在生产

区外部对其进行维护。

对现场进

行检查

是 □ 否 □

传递窗

应避免出现不易清洁的部位,应尽可能在生产

区外部对其进行维护

对现场进

行检查

是 □ 否 □

消防栓、灭火器、安全门、应急灯

消防栓完好有水,灭火器在有效期内且压力正常,安全门内外无堵塞且配备有安全锤,应急灯正常启动且持续时间不小于1小时。

对现场进

行检查

是 □ 否 □

结论

是否达到可接受标准是 □ 否 □

评价或建议

检查人

日期

年月日

复核人

日期

年月日

8.2.2文件资料确认:

资料名称

存放处

检查结果

102车间厂房布局图

有 □ 无 □

102车间厂房建筑图

有 □ 无 □

102车间配管图(给水、排水、纯化水、压缩空气、纯蒸汽、工业蒸汽)

有 □ 无 □

102车间配电图

有 □ 无 □

102车间报警系统图

有 □ 无 □

102车间消防系统图

有 □ 无 □

结论

检查人

日期

年月日

复核人

日期

年月日

8.2.3仪器仪表的校准或检定检查确认:

8.2.3.1目的:

确认厂房、设施系统中所有仪器仪表经过检定或校准。

验证过程中使

用的所有仪器、仪表均经过检定或校准。

8.2.3.2程序:

对厂房、设施验证的所有仪器仪表和验证过程中使用的所有仪器仪表

进行检定或校准检查,并且对仪器仪表上的标识进行检查。

8.2.3.3可接受标准:

所有仪器仪表经过检定或校准,且全部在有效期内。

所有仪器

仪表上的检定或校准标识完整且信息准确。

8.2.3.4仪器仪表校准或检定检查记录:

名称

型号

校验日期

校验证书号

检验周期

温、湿度计

压差计

压力表

照度计

风速仪

尘埃粒子计数器

浮游细菌采样器

检查结果

检查人

日期

年月日

复核人

日期

年月日

8.3运行确认:

序号

检查项目

1

厂房布局确认

2

设备确认

3

空调净化系统确认

4

洁净区建材质量确认

5

厂房部分确认

6

挡鼠及防虫设施检查

7

公用设施的检查

8

EHS(环境、健康、安全)检查

8.3.1厂房布局确认:

8.3.1.1确认洁净厂房工艺平面图各岗位的布局符合GMP要求。

8.3.1.2确认各岗位操作间有足够的操作面积和空间。

8.3.1.3确认设置专门的物料称量间,其洁净级别与操作间的洁净级别一致。

8.3.1.4 确认有独立的洁净生产工具清洗间,保证了相关洁净级区的生产工具的使

用。

8.3.1.5确认有独立的洁具的清洗与存放间。

8.3.1.6确认有独立的消毒液配制存放间,避免消毒的同时带入新的污染。

8.3.1.7确认对有产尘较高的岗位设有独立的排风系统。

8.3.1.8确认各岗位洁净级别不低于厂房设计的洁净级别。

8.3.1.9确认进入洁净区的人流、物流合理并严格分开。

确认程序:

根据存档的设计图纸等文件依据现场检查确认。

厂房布局确认记录。

序号

图纸名称

存放处

检查结果

1

车间平面布置图

有 □ 无 □

2

洁净系统分区平面图

有 □ 无 □

3

人流、物流区域划分图

有 □ 无 □

4

工艺设备平面布置图

有 □ 无 □

结论

是否达到可接受标准是 □ 否 □

评价或建议

检查人

日期

年月日

复核人

日期

年月日

8.3.2设备确认:

8.3.2.1主要设备的能力与水、电、气冷等公用系统相配套,位置与工艺要求相适应。

8.3.2.2设备确认记录:

序号

设备名称

型号规格

数量

放置地点

实际情况

1

完好□不完好□

2

完好□不完好□

3

完好□不完好□

4

完好□不完好□

5

完好□不完好□

6

完好□不完好□

7

完好□不完好□

8

完好□不完好□

9

完好□不完好□

10

完好□不完好□

11

完好□不完好□

12

完好□不完好□

13

完好□不完好□

14

完好□不完好□

15

完好□不完好□

结论

是否达到可接受标准是 □ 否 □

评价或建议

检查人

日期

年月日

复核人

日期

年月日

8.3.3空调净化系统确认:

序号

要求

检查结果

1

有竣工资料。

如有更改,应有更改说明,并得到验证领导小组组长批准。

是□否□

2

净化系统安装满足洁净区的温度、相对湿度、压差控制要求。

是□否□

3

对于产尘间应安装通风系统;

排风口有防倒流措施,通风系统有效。

对于产湿间应安装除湿机,排风口有防倒流措施,通风系统有效。

是□否□

4

风口与厂房内表面连接处应密封。

是□否□

结论

是否达到可接受标准是 □ 否 □

评价或建议

检查人

日期

年月日

复核人

日期

年月日

8.3.4洁净区建材质量确认:

8.3.4.1对洁净区所用建材及质量进行确认。

洁净区的内表面平整光滑、无裂缝、接

口严密、无颗粒物脱落,并能耐受清洗和消毒,墙壁与地面的交界处成弧形,

减少灰尘积聚便于清洁。

8.3.4.2建材质量确认记录:

序号

要求

检查结果

1

洁净区采用环氧树脂自流平地面

是□否□

2

墙面与地面及顶板交角应为圆弧形

是□否□

3

洁净室内表面墙壁及顶板材料为彩钢板

是□否□

4

设备与墙体和顶板界面应密封

是□否□

5

照明灯具用吸顶式,同顶板之间不存在缝隙

是□否□

6

门应采用彩钢板密闭推开门

是□否□

7

管道一风口与墙壁或顶板交接处应密封

是□否□

8

不存在不易清洗消毒及易积尘的部位

是□否□

结论

是否达到可接受标准是 □ 否 □

评价或建议

检查人

日期

年月日

复核人

日期

年月日

8.3.5厂房部分:

8.3.5.1洁净地漏以及水池检查:

检查洁净室水池及地漏应密封,不对环境造成污染,

规格及位置应符合使用要求。

8.3.5.2洁净地漏以及水池检查记录:

地漏及水池

房间名称

房间编号

洁净级别

数量

是否符合要求

地漏

是□否□

地漏

是□否□

地漏

是□否□

地漏

是□否□

地漏

是□否□

水池

是□否□

水池

是□否□

水池

是□否□

水池

是□否□

水池

是□否□

结论

是否达到可接受标准是 □ 否 □

评价或建议

检查人

日期

年月日

复核人

日期

年月日

8.3.6挡鼠及防虫设施检查:

8.3.6.1生产厂房应合理配置一定数量的昆虫和动物控制设施能够有效防止昆虫和

动物的进入(例如:

灭蝇灯、粘鼠板、电子驱虫器、挡鼠板)。

昆虫和动物

控制设施的装配、布局应合理(例如:

灭蝇灯的安装位置不应直对出入口,

以避免灯光吸引建筑外的昆虫进入)。

8.3.6.2挡鼠及防虫设施检查记录:

序号

挡鼠及防虫设施所在位置

设施

是否符合要求

1

灭蝇灯

是□否□

2

灭蝇灯

是□否□

3

挡鼠板

是□否□

4

挡鼠板

是□否□

5

挡鼠板

是□否□

6

挡鼠板

是□否□

7

挡鼠板

是□否□

结论

是否达到可接受标准是 □ 否 □

评价或建议

检查人

日期

年月日

复核人

日期

年月日

8.3.7公用设施的检查:

检查项目、标准及记录:

序号

检查项目

检查标准

是否符合要求

1

供电

1. 厂变电站内安装1000KVA、400KVA箱式变压器,

单回路供电。

2.洁净区内配电设备选用封闭式,电气管线全部

暗敷,电源插座均采用嵌入式。

3.洁净区内照明采用吸顶式密封洁净灯具,主要

生产岗位照度值不低于300Lx,照明开关均使

用要求。

4.设置事故照明、报警装置。

5.根据工艺要求,在必要的生产岗位设置紫外灭

菌装置。

是□否□

2

给排水

水质要求符合生活饮用水标准,厂区设有完善的

雨污排放系统,污水排至厂区内污水处理站处理达标后排放。

洁净区内地漏选用洁净专用地漏,洁净区内与回水管道相连的设备、卫生器具和排水设备的排出口部位均设置水封装置。

洁净区内采用不易积存污物、易于清扫的卫生器具、管材、管架及附件。

是□否□

3

供热

配置1台4t/h燃气蒸汽锅炉。

是□否□

结论

是否达到可接受标准是 □ 否 □

评价或建议

检查人

日期

年月日

复核人

日期

年月日

8.3.8EHS检查(EHS是环境 Environment、健康Health、安全Safety的缩写):

EHS检查项目、标准及记录:

序号

检查项目

检查标准

是否符合要求

1

环境保护

公司厂区具备完善的污水处理系统,定期对全厂的大气、水体、废渣及噪声等项目按各类标准进行监测。

本项目废气、废渣、废水、噪声经处理或治理后,均能达到国家规定排放标准的要求,不会对环境造成污染,通过湘潭市环保局环境影响报告。

是□否□

2

消防

公司生产膜剂类产品,其操作条件较为简单,原辅料、半成品、成品及设备的火灾危险性较小,其火灾危险性类别为丙类,各专业设计均采取了相应的消防安全措施。

是□否□

3

职业安全卫生

生产过程中大部分设备均为低温、低压,卫生等级为3、4级。

制剂产品本身生产条件要求较高,已在很大程度上满足了职业安全卫生要求,在此基础上还采取了以下防

范措施:

1.厂区内总体布置严格执行防火规范,保证足够的安全距离,各建筑单体均设有安全疏散门和疏散通道。

2.在满足生产要求的前提下,按