射出成型不良对策.docx

《射出成型不良对策.docx》由会员分享,可在线阅读,更多相关《射出成型不良对策.docx(15页珍藏版)》请在冰豆网上搜索。

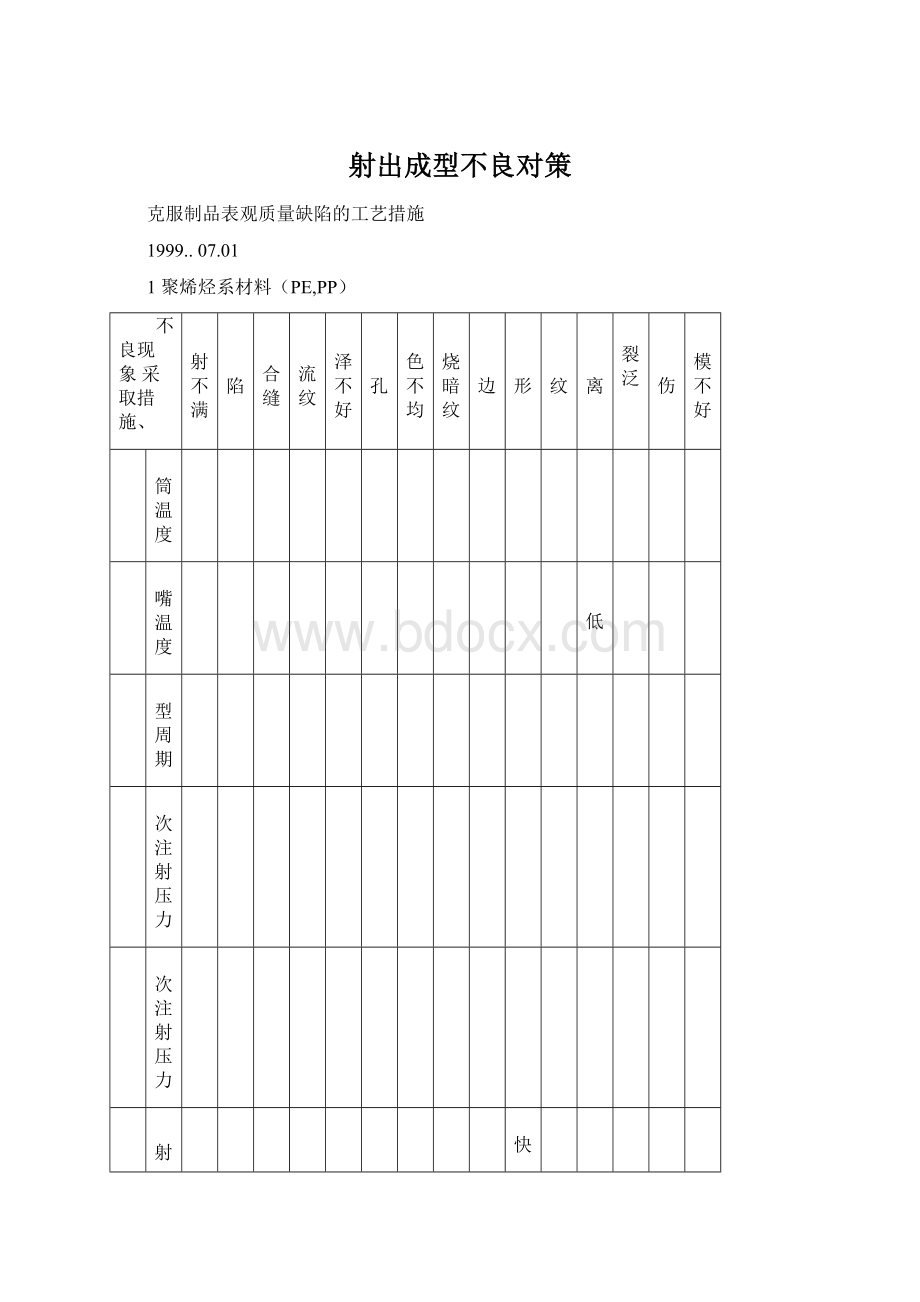

射出成型不良对策

克服制品表观质量缺陷的工艺措施

1999..07.01

1聚烯烃系材料(PE,PP)

不良现象采取措施、

注射不满

凹陷

熔合缝

料流纹

光泽不好

气孔

颜色不均

焦烧暗纹

溢边

变形

银纹

剥离

龟裂泛

白

划伤

脱模不好

注

料筒温度

低

低

低

高

高

高

高

低

高

低

低

低

高

喷嘴温度

低

低

低

高

1低

成型周期

短

长

长

长

长

短

长

一次注射压力

低

低

低

低

高

高

高

高

高

高

高

二次注射压力

低

低

低

高

高

高

高

高

注射速度

慢

慢

慢

快

快

快

「快

快

塑

一次保压时间

短

短

长

长

长

长

二次保压时间

短

短

短

长

长

长

长

长

冷却时间

短

长

长

注射量

少

少

多

多

缓冲量

多

少

背压

低

高

低

机

锁模力

不

不

、不良现象采取措

注射不满

熔合缝

料流纹

光泽不好

气孔

颜色不均

焦烧暗纹

溢边

变形

银纹

剥离

龟裂泛

白

划伤

脱模不好

模

具

模具温度

低

不

低

低

低

不

高

高

低

低

低

高

冷却回

路

不

不

不

不

不

制品形状

不

不

不

不

不

不

不

不

不

制品厚度

薄

厚

薄

厚

浇口

小

小

不

小

小

小

小

大

不

流道

细

细

细

细

细

细

细

排气

不

不

不

不

不

不

不

冷料井

不

小

不

顶出杆

不

不

不

不

刚性

不

不

苴

它

杂质

混

混

混

混

混

脱模剂

多

多

多

原料干燥

不

不

不

嵌件

不

不

原料着色

不

不

不

以上为苯乙烯系(PS,AS,ABS表面缺及工艺调整措施

良现象采取措施、

注射不满

凹陷

熔合

缝

料流

纹

光泽不

好

气孔

颜色不

均

焦烧暗

纹

溢边

变形

银纹

剥离

龟裂泛

白

脆弱

划伤

成型收缩

率不咼

具模

模具温度

低

不

低

低

低

不

高

不

低

高

低

高

冷却回路

不

不

不

不

制品形状

不

不

不

不

不

制品厚度

薄

厚

薄

厚

厚

浇口

小

小

不

小

小

小

小

大「

不

小

流道

「细

细

细

细1

细

细

排气

r不

不

不

不

不

不

冷料井

不

小

顶出杆

不

不

刚性

不

不

苴

它

杂质

混

混

混

混

混

脱模剂

多

多

多

原料干燥

不

不

不

嵌件

不

不

不

原料着色

不

不

不

良现象

采取措施、^

注射不满

凹陷

熔合缝

料流纹

光泽不好

气孔

颜色不均

焦烧暗纹

溢边

变形

银纹

剥离

脆弱

划伤

成型收缩率不咼

注塑机

料筒温度

低

低:

低

低

高

高

高

高

:

低

r高

低

高

高

喷嘴温度

低

低

低

低

高

;低

成型周期

短

长

长

长

长

短

一次注射压力

低

低

低

低

低

高

高

高

高

低

二次注射压力

低

低

低

高

高

高

低

注射速度

慢

慢

慢

快

快

快

「快

一次保压时间

短

短

长

长

二次保压时间

短

短

短

冷却时间

短

注射量

少

少

多

缓冲量

多

背压

不

不

不

高

:

高

锁模力

不

不

以上是聚烯烃系(PE.PP)类表面缺陷及工艺调整)

聚烯烃系材料的流动性能好,PP的流动性比PE更好.加工此类制品要注意,由收缩而引起的翘曲和扭转变形.防止翘曲的办法一般采用多点浇口,保证熔体流畅,在树脂中加入适量的加剂,在制品设计时,要充分地注意克服收缩,翘曲和扭转等要素,要重视制品的冷却方法,,应尽量保证冷却速度的旳匀一致,减少翘曲变形.此外,用退火可消除制件收缩不均,降低型芯温度和提高模腔温度可改善缩颈现象,.制品的翘曲程度还与颜料有关,如加入TAI菁系颜料容易使高分子取向,会加剧收缩.

1.丙烯酸酯系材料(PMMA)此类材料粘度较高,流动性较高.充模速率对粘度影响大,但过高的充模速度会产生旋涡,过低的充模速度会使制品的熔合缝明

显并发生流纹.PMM凑制品的收缩率随模腔压力变化显.着对PMM类制品要注意对光折射率的要,降低熔体温度,提高注射压力会增加取向效应,产生较大的折射率,既便是退炎也不能改善.但适当地提高模具温度可改善光的折射率.加工PMM类模具的流道和浇口,应适当地放大些,就这样一方面使熔体流动通畅,同时还起到冷料井的作用.此外,加入回收料不宜太多,一般在20-30%之间,否则会发生银纹等不良现象,回收料和新料都要进行干燥,干燥温度75-90度,干燥4-6小时为宜.

2.聚XIAN胺系(PA类)

尼龙类材料熔点明显,熔融温度范围窄,特别是尼龙66,粘度低浇口对粘度景响小,比热容大,因此采用稍大直径的料筒为宜.加工PA系料宜采用阀式喷嘴,这样容易控制流延.由于模具温度较低,传热快,喷嘴处一定要安装加热器.注塑PA制品使模具温度低些,有利于提高制品强度,但制品的尺寸精度会降低.当采用快速充模时,既要考虑排气氯槽,又要注意溢边,模具上附眷的水氯泡必须清除,否则会影响脱模质量.此外,回收料的掺入量可达20%,但吸湿后的边角必须用热风干燥2夜才能使用,PA类料易吸水膨胀,而干燥后又易收缩,为改善收缩常加入玻璃纤维填料.PA类干燥温度一般置于80-90度温度下干燥下20-50小时为宜,用真空干燥效果较好.为了防止飞边适宜使用较精密的模具和控制精度较高的注塑机.

3.聚甲醛(POM)

POM熔体的温度对流动性能影响小,而提高注射压力和模具温度却对流动性影响较大,因此要设计流动阴力小的流道和浇口,为使喷嘴畅通不要采用伐式喷嘴.POM注塑制口的尺寸误差,除用注塑机的缓冲量,保压时间,模具温度等因素控制

外,还要注意模具浇口的尺寸对制品误差有较大的影响,浇口尺寸小误差有加大趋势.聚甲醛制品在浇口附近容易发生缺陷

但提高浇口处的温度或适当降低注射速度能使表面质量得到改善.聚甲醛制品容易产生气泡,必须设计排气口.此外,在清洗聚甲醛余料筒时,要用聚乙烯清洗,但不要用聚氯乙烯,或混入其它酸性颜料清洗,否则会促进聚甲醛分解,聚甲醛在190度友上不能长时间的停留,因为易扫解.聚甲醛物料的干燥温度一般在80-90度,干燥3-6小时.

4.聚碳酸酯(PC)

聚碳酸酯熔点比较高,因此当注射速度低时,在浇品处易生成波纹.温度控制要严格,尤其在喷嘴和流道中的熔料温度不能降低.模具流道和浇口的阻力要小,模具温度要高些,当模具温度低于80度时,制品的物理机械性能会降低.若脱模困难而用强制顶出时制品容易产生内应力,也会使物理机械性能下降.在聚碳酸酯物料中含有水分时,会严重影响流动性,并性能下降,因此必须干燥:

一般在110-120温度下干燥6-15小时,干燥料斗最好在100度恒温下.此外在成型过程中停机时,料筒宜在150度左右关上加热器,成型结束后用聚苯乙烯或乙烯清洗料筒.

5.聚氯乙烯系材料(PVC)

聚氯乙烯属于热稳定性较差的物料,它的熔融温度矣分解温度很接近,因此必须严格地控制料筒的温度:

PVC一般成型温度为

198-204度,不要超过215度.特别要注意对料筒中段温度的控制,多数利用螺杆式注塑机加工有利,因为可用螺杆剪切作用产生自生热,用外部加热器补偿热耗散,维持热平衡•注塑PVC制品时,要尽量使浇口冻封的缓慢些,但熔体温度要太高

低些为宜,可适当提高注射压力而注射速度不可太高,以避免物料产生流纹或分解.要特别注意物料分解,若发现分解时,应清洗料筒和喷嘴.操作结束时,料筒内的余料要全部挤出后再用PE或PS清洗.操作开始时先对空注射一下再预塑,但不是每次都做.此外,还要注意料筒和模具都容易被氯化氢腐蚀,料筒及模具表面都要镀铬或选用特殊耐腐蚀的材料.

6.线型聚酯(PET.PBT)

注塑线型聚酯材料时,要注意的是温度比压力对物料流动性能影响大,所以适当地提高熔体温度有利于充模,但注意过高的温度会使物料分解出有害气体,并降低制口物理机械性能,物料在料筒中停留时间不能长.加工线型聚酯时,模具温度要适当提高些,因为在模具温度处在较低情况下得到的制品,在以后较高的温度下使用时会发生翘曲变形,模具温度不合适时,制品表面常出现麻面,使脱模发生困难.模具要开设排气槽,特别注塑玻璃纤维增强的制品时更要开设好,因为玻璃纤维的处理剂容易产生气体.此外,线型聚酯类物料注塑要充分干燥,否则会降低物理机械性能,一般干燥温度在九十至一百四拾度,干燥时间为四至15小时,若使用再生料时,比例应控制在20%使用后用PE或PP清洗料筒,特别是将要加工PA,PC,PVC类物料时,更要充分地清洗.

注塑制品设计要点材料选择:

在大多数的塑料制的结构设计中,材料力尝学强度,耐热性能,耐寒性(低温冷脆性),化学稳定性(耐腐蚀性

和环境应力开裂性能),吸湿性(吸湿膨胀和吸湿率),收缩率以及颜色和材料价格等都是非常重要的.在选择聚合物的种类和牌号时,首先考虑应该是力学性能:

弹性模量(温度,时间,载荷),持久强度.

一般注塑制品难以得到象金属制品那样准确的精度,其理由是:

热胀系数大,成型收缩,长时间放置有变化,受温度及环影响,通过模具难以控制确定尺寸,受模具制造误差影响.制品主要尺寸的确定

1.制品壁厚

制品厚度的大小将影响制品的力学性能,收缩程度(尺寸精度),成型周期,材料和能量消耗,最终要决定生产率和生产成本.因此设计原则是满足制品力学性能和良好充模流动前提下,尽可能减小制品厚度.减小零件的平均壁厚是减少其成型周期,提高生产率,补偿较高材料费用消的重要措施.最小壁厚的确定首先应满足力学性能,其次还必须保证聚合物熔体在如此薄的模具型腔内流动,而模具型腔又是低温的,因此制品最小厚度与聚合物熔融粘度,制品大小,流动长度以及注塑工艺条件有关,如果聚合物流动性差,制品小,型腔薄,流道长,则不能充满型腔.在制品的拐角处,圆角R和厚度a

之比称径厚比.径厚比从0.1增至0.6时,则应力集中系数从3降至1.5,也就是说径厚比增加6倍,则应力集中减小50%.0.6为最佳径厚比,考虑具体结构时,径厚比应在0.25-0.6之间取值.

2.脱模斜度和筋

制品在型腔中冷却后和凸模之间要产生很大的内摩擦力,强制顶出会造成制品变形,内应力也会使表面擦伤,影响表观质

量,为此制品应设计一定的拔模斜度,外表面,内表面,孔(深度小于1.5d),加强筋,凸缘等的斜度与锥度均不同.孔的最小尺寸:

孔太小加工困难,太大则收缩大,螺纹孔的最小尺寸和制品厚度关系略.金属嵌件:

因为热塑性聚合物的热膨胀系数约比钢大9-11倍,比铝大4倍,所以金属嵌件会妨碍聚合物熔体的收缩,由此而产生的拉应力引起嵌件处的制品开裂,嵌件周围制品壁厚度应设计大些,应依不同聚合物及其直径大小而异.对于聚苯乙烯,一般不宜设定金属嵌件,聚碳酸酯的嵌件周围物料厚度应大于嵌件直径,聚甲醛则应大于直径一半.

制品设计举例

1.外观的改善1)壁厚均匀是制品设计最基本要求,要消除局部壁厚过大现象.2)把弧立的筋改为数个小筋,如果连成格子,强度会显著增加.3)厚壁结构改用的筋的结构,使在受力方向延长筋更好

2.变形的改善1)边框补强,对于箱体制品,改善变形有明显效果.2)对于箱体制品,在上部加边框补强,可减小上边缘的变形.3)形状要对称设计,因为非对称形状制品容易产生收缩不均,应尽量把制品做成对称形状为好.

30强度的改善:

1)为防止应力集中,应设计有R圆角的过渡,辟免尖角,防止应力集中引起开裂.2)孔距和孔至边距都不

可太小,因为孔靠近边缘或离邻孔太近时容易削弱制品强度,应拉开一定的距离.3)开孔的周边要补强,因孔处容易应

力集中,在开孔周围增加厚度补强.如加高开孔边缘和开口周围的加强.4)拐角处设圆弧,因在涂料或稀料的作用下容

易引起开裂,所以涂漆制品的拐角处应设圆弧

4.成型性的改善:

1)考虑能易脱模,把所开的孔尽可能地做成”U'型孔,或者用模具压出孔,便于脱模.2)防止错位干脆设计成阶梯孔.3)防止尖锐的边缘,不要锐边.4)形状要简单,使模具不复杂.5)采用无熔合缝的浇口,对于杯状制品,底部作浇口较妥.6)要考虑聚全物的取向,为使流动平滑而决定浇口位置.7)按聚合物从厚壁处流向薄壁处的原则来决定浇口和壁厚,阳模脱模斜度过大而有滞留在阴模中的情况时,在阳模上开拉引槽较好.

和模具的改善1).为了减小模具复杂程度,可采用制品的后加工方法,2)使分型面与脱模方向垂直.3)分型面表状简单化.4)制口形状应对称,模具加工起来也容易.5)考虑有利于机加工,应尽量采用圆形,因为车削比铣削加工迅速而又方便.6)制品上的文字图样等如果做成凸起形,则模具加工时就简化为铣槽.7)格子面处于表面位置,纵横高度如果设少许高度差,则模具容易加工,特别对精加工方便.

6.嵌件安装可靠性的设计:

1)嵌件定位应可靠,有螺纹的金属嵌件应将螺纹部分放在制品外部.2)尽量不用金属嵌件,因

为金属嵌件与塑料之间热膨胀不同,使制品产生内应力而造成开裂.3)由于金属本身价格高,成型周期长,因此尽量不要采用有嵌件的设计,例如可用自攻孔或螺母锁紧或用螺母代替嵌件.4)防止嵌件不牢,易从制品拔出.

硕的种类和模具设计时的注意事项—

树脂名

特点

设计时注意事项

聚乙烯(结

型)

HDPE,LDPE

1.收缩大,易发生变形2.冷却时间长,成型率不理想3.成型中即使有咬边发生,也可强制抽出4.成型收缩率对模具温度的依赖性较大,稳定性差5.有滞留树脂,于是产生焦烧

[1.为加快充模速度,应设计横浇口2.米用冷却速度均匀的冷却方法3.最好使用螺杆式注塑机4.成型收缩率流线箭头2.75%,直角方向

2.0%5.设计时应考虑到如何防止制品的弯曲变形

聚丙烯(结晶型)

PP

1.成型性能好2.易发生弯曲变形3.具有滞链特必性4.尺寸稳定性好,成型后24小时内不发生尺寸变化

1.注意铰链制品浇品的设计3.成型收缩率

1.2%--1.7%3.设计时应考虑到如何防止气孔,变形的出现

聚酢胺(结晶型)

PA

1.熔融粘度低,流动性良好,因此易出现溢料2.收缩率的稳定性差3.熔融温度以下时坚硬,所以模具螺杆有损坏的可能4.料把和模腔处出现粘附现象

1.为防止溢料,要求加工尺寸精度要高2.产品

为工业零部件时,模具温度较咼,应注意其结晶化3.防止气孔的出现以及考虑尺寸的稳定性时,应注意顶也机构的设计4.成型收缩率为

1.5—2.5%

聚缩醛(聚缩树脂)

(结晶

型)POM

1.流动性差,易分解2.浇品处易出现流动痕迹3.易产生气孔

和变形4.可在树脂固化结束时取出制品

1.减小流道阻力以及浇口处不产生流动痕迹,应

将浇口设计为横浇口,而且排气孔的设计也很重要2.最好采用螺杆注塑机,成型后修整框架的准备工作也很必要3.注意成型条件,特别是树

脂温度,模具温度的控制4.成型收缩率在2.5%以下

氟树脂(结晶型)

1.熔融粘度高,适合于高压成型2.易发生变色

1.对高粘度流动应将浇口设计为横浇口2.有

必要采用高压注塑机3.选择成型条件防止变

化4.防止表面氧化,有必要时对模具,材料,表面处理方法进行选择

苯乙烯(丙烯苯乙烯,非结晶型)

1.流动性,成型性,成型率均良好2.易发生裂化

1.对顶出系统应选择适当的脱模机构,防止裂化的发生2.为使成品不发生裂化,在设计制品时,其拔模斜度要求大于1度,绝对避免有凹槽

3.成型收缩率达到0.45%

ABS(非结晶型)

1.流动性差2.成品性能稳定3.从外观上来看,浇口处和合流纹(拼缝线)较明显4.升温时精度较咼,成为咼压注射,咼温模具

1.根据流动性差这点将浇口设计成横浇口是错误的(应设计为稍大些的柄形浇口较为合适2.

因合流纹明显,所以应考虑浇口设计的位置3.

为达到高压成型,拔模斜度必须在2度以上4.成型收缩率必须在0.5%以上

丙烯酸类(非结晶型)

PMMA

1.流动性差,易形成充模不完全易产生流动痕,因注射压力不足,产生气孔,则必须采取高压成型2.用于光学方面的制品具有透明度问题,所以应特别注意其它材料的混入及分解

1.米用高压成型机进行高压成型2.拔模斜度

要尽可能地大3.设计流动畅通的流道4.树脂温度,模具温度的管理很重要5.成型收缩率达0.35%

硬聚氯乙烯(非结晶型)

1.热稳定性差2.成型范围和分解范围较接近3.流动性差

4.外观易损坏5.腐蚀模具6.熔融料筒中的滞留树脂发生分解

1.采用螺杆注塑机对树脂温度进行管理2.必

须设计流动阻力小的横浇口3.模具表面进行

表面处理(镀铬)防腐蚀4.成型收缩率为0.71%

聚碳酸酯

(非结晶型)

1.熔融粘度咼,必须咼温,咼压成型2.有残留应力,易发生裂化

3.由于聚碳酸盐较硬,所以模具易损坏4.不出现飞边

1.米用高温高压成型,利用螺杆成型机2.必须对树脂进行充分的预先干燥3.减少流动阻力,

最好设计成横浇口4.最好用于具有一定厚度

的壁厚制品的生产中,避免有金属嵌件5.拔模斜度在

2°以上6.成型收缩率达0.6%

醋酸纤维素醋酸丁酸纤维素

(非结晶型)

1.流动性,成型性好2.外观及触感良好,但尺寸精度很难确定

1.对材料进行预先干燥2.成型收缩率:

醋酸

纤维素0.5%

醋酸丁

酸纤维素0.4%

从模具设计角度克服制品表面缺陷对策

1.制品注射不足:

加大流道2)加大浇口3)加大喷嘴4)浇口位置布置要合理5)增加浇口数6)加大冷料穴7.扩大排气槽

2.溢料,飞边

1)型腔与腔芯要紧闭对准2)提高模板平行度3)增加模板刚性4)模板平面刮平毛刺5)排气孔开的适当

3.凹痕,气孔

1)增大浇口,分流道,主流道,喷嘴2)排气孔适当3)浇口流道使充模速率平衡4)浇口按排厚壁部位5)减少型腔厚度差值

4.接痕

1)拼缝处排气要好2加大主,分流道,浇口及喷嘴直径3)浇口与拼缝要近或增加辅助浇口4)增加型腔壁厚5)型芯要定位防止偏移6)动,定模要定位准确,防偏,7)流道,浇口充模速率要平衡

5.降解脆化

1)型腔不要设计太薄2)加大浇口和分流道3)增加加强筋,圆内角

6.物料变色1)排气合理2)加大浇日,主,分流道及喷嘴尺寸

7.银丝,斑纹

1)增大冷料穴,主,分流道及浇口尺寸2)改善排气3)提高型腔光洁度4)壁厚不能太薄

8.浇口处混浊

1)增大浇口,分流道,冷料穴尺寸2)选择合理浇口形状(扇形浇口)3)改变浇口位置4)改善排气效果

9.翘曲与收缩

1)改变浇口尺寸2)改变浇口位置或增加辅助浇口3)增加顶也面积