吉利工厂过程质量对标标准手册V4.docx

《吉利工厂过程质量对标标准手册V4.docx》由会员分享,可在线阅读,更多相关《吉利工厂过程质量对标标准手册V4.docx(138页珍藏版)》请在冰豆网上搜索。

吉利工厂过程质量对标标准手册V4

质量管理推进操作手册

吉

利

工

厂

过

程

质

量

对

标

标

准

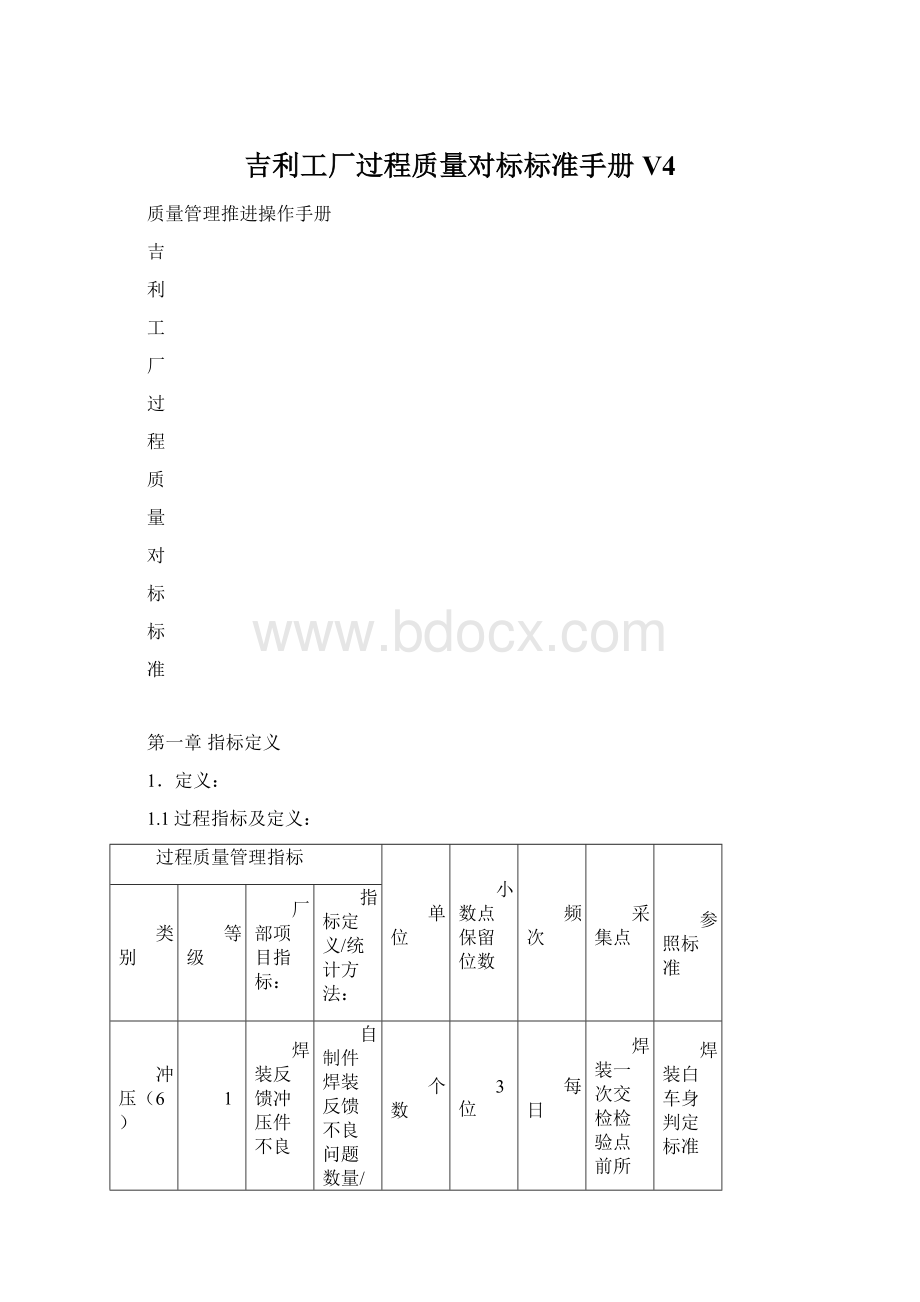

第一章指标定义

1.定义:

1.1过程指标及定义:

过程质量管理指标

单位

小数点保留位数

频次

采集点

参照标准

类别

等级

厂部项目指标:

指标定义/统计方法:

冲压(6)

1

焊装反馈冲压件不良

自制件焊装反馈不良问题数量/焊装下线车辆总台数

个数

3位

每日

焊装一次交检检验点前所有工位

焊装白车身判定标准

2

AUDIT

单台扣分值=抽查总扣分/抽查总台套。

扣分值

0位

每月6台套

冲压audit评审区

冲压AUDIT评审标准

3

尺寸合格率(关重件)

抽检合格数量/抽检总数(以检具为基准,按设计标准检测)来源:

首、巡、末检测。

次/200件(巡检)

%

2位

每日

检具区

冲压件出厂检验标准

4

外板件一次下线合格率

[外板件生产总件数-(返修数+报废数)]/外板生产总件数*100%

%

2位

每日

线尾

冲压件出厂检验标准

5

内板件一次下线合格率

[冲压件生产总数-(返修数+报废数)]/冲压厂生产总件数*100%

%

2位

每日

线尾

冲压件出厂检验标准

6

冲压件综合报废率

冲压件报废总件数/应获得全部冲压件总件数

%

3位

每日

线外

冲压件出厂检验标准

焊装(7)

1

涂装反馈单台不良

涂装反馈不良问题数量/涂装下线车辆总台数

个数

2位

每日

涂装一次交检检验点前所有工位

涂装车身内、外观合格判定标准

2

FTT

1-焊装责任不合格车辆数/总装下线车辆数*100%(7个采集点)

%

2位

每日

7个FTT采集点

整车出厂检验标准

3

GES

GES评价焊装问题总数/GES评价总台数

焊装责任A+B+C平均值

2位

每日

GES评价区

整车GES标准

4

AUDIT

抽查总扣分/抽查总台数。

扣分值

0位

每周至少二台

焊装audit评审区

焊装AUDIT标准

5

CMM合格率

1、关键点符合率=关键点测量符合点数/关键点测量总点数*100%。

%

2位

1台/日

三坐标室

±1mm

2、重要点符合率=重要点测量符合点数/重要点测量总点数*100%

%

2位

1台/日

三坐标室

±1mm

6

四门等活动件合格率

1-检测不合格项目数/总检测项目数*100%(优化后的测量点)

%

2位

各做1件/日

检具区

面差±0.7mm

间隙±1mm

孔±1mm

7

一次交检合格率

一次交验合格台数/交验总台数*100%

%

2位

每日

焊装灯光区

焊装白车身判定标准

涂装(6)

1

0KM

涂装责任的0KM=前推3个月生产并在经销商PDI的车辆产发生的不良数/前推3个月生产并在经销商PDI的车辆数×1000(国内)

备注:

剔除损伤件代号为7、8、9、JP开头的,不包含拒赔和反索赔。

千车

0位

每日

市场

市场

2

3MIS

涂装责任的3mis(前推3个月生产并销售的车辆产发生的涂装问题不良数/前推3个月生产并销售的车辆数×1000)

千车

2位

每日

市场

市场

3

Audit指标

抽查总扣分/抽查总台数

扣分值

0位

每周至少二台

涂装audit评审区

涂装AUDIT标准

4

FTT

1-涂装责任不合格车辆数/总装下线车辆数*100%(7个采集点)

%

2位

每日

7个FTT采集点

整车出厂检验标准

5

GES

GES评价涂装问题总数/GES评价总台数.

涂装责任A+B+C平均值

2位

每日

GES评价区

整车GES标准

6

一次交检合格率

一次交验合格台数/交验总台数*100%

%

2位

每日

涂装灯光区

车身内、外观合格判定标准

总装(7)

1

0KM

总装责任的0KM=前推3个月生产并在经销商PDI的车辆产发生的不良数/前推3个月生产并在经销商PDI的车辆数×1000(国内)

备注:

剔除损伤件代号为7、8、9、JP开头的,不包含拒赔和反索赔。

千车

0位

每日

市场

市场

2

安抛

总装责任12MIS抛锚率=前推12个月生产并销售的车辆所发生的抛锚数/前推12个月生产并销售的车辆数×1000000

ppm

0位

每日

市场

市场标准

3

3MIS

总装责任的3mis(前推3个月生产并销售的车辆产发生的总装问题不良数/前推3个月生产并销售的车辆数×1000)

千车

2位

每日

市场

市场标准

4

FTT

1-总装责任不合格车辆数/总装下线车辆数*100%(7个采集点)

%

2位

每日

7个FTT采集点

整车出厂检验标准

5

GES

GES评价总装问题总数/GES评价总台数.

总装责任A+B+C平均值

2位

每日

GES评价区

整车GES标准

6

单台不良

FTT采集问题不良总数(FTT综合台账的问题总数)/总装下线车辆数;数据来源:

FTT系统;

个数

2位

每日

总装、品保所有工位

整车出厂检验标准

7

扭矩抽查符合率

抽查合格项目数/抽查总项目数*100%

%

2位

2次/日

总装关键工序扭矩

各车型技术部下发受控标准

品保

(2)

1

0KM

品保责任的0KM=前推3个月生产并在经销商PDI的车辆产发生的不良数/前推3个月生产并在经销商PDI的车辆数×1000(国内)

备注:

剔除损伤件代号为7、8、9、JP开头的,不包含拒赔和反索赔。

千车

0位

每日

市场

市场标准

2

现场料费率

不良总数和/投料数之和*1000000(剔除卡扣、标准件)

ppm

0位

每月

发货后到装配完

各车型产品验收标准

第二章指标运行模式

1.目标管控

1.1目标分解图

1.2目标分解

过程质量指标由冲压、焊装、涂装、总装、质量部五部分组成,对所有指标现状进行测量,找出标杆单位及数据,制定目标分解计划(将目标分解到每个月),通过3年的努力达到标杆水平。

1.3保障措施

针对每项指标达成制定3年保障措施计划,将每项举措都落实到月度计划中。

1.4差距分析

过程质量指标与标杆单位进行比对,找出差距并制定行动标杆。

1.5目标监控

对每月目标完成情况进行实时监控,对未完成的目标进行原因分析和措施制定。

第三章冲压篇

1指标操作说明

1.1焊装反馈冲压不良

类别

指标项目

指标定义

管理流程

Who(活动涉及到的所有人员)

When(活动实施时间)

Where(活动实施地点)

What(活动实施什么)

How(活动如何实施)

绩效评价

表单(实施中使用的表单)

插入表单附件

冲压

焊装反馈冲压不良

自制焊装反馈不良问题数量/焊装下线车辆总台数

问题收集

焊装检验员

实时

焊装一次交检检验点前所有工位

找不良问题

1、焊装检验员依据检验标准及频次要求进行检查和判定

2、操作工按作业指导书进行自互检并记录问题

3、填写问题记录表

1、问题描述真实、准确

2、记录清晰

现场问题记录表

焊装问题汇总员

当日

办公室

汇总问题

1、每日进行问题汇总

2、每月进行月汇总

1、及时

2、数据准确

问题汇总表

焊装问题传递员

当日

办公室/现场

反馈问题

1、每日根据问题记录表及时将问题反馈冲压厂责任单位

1、及时

2、准确

无

无

问题改进

冲压信息接受员

实时

办公室/现场

1、接受问题

2、落实问题

1、将焊装问题传递员反馈的问题及时落实到责任人

2、建立改进台帐

1、接受不漏项

2、有效落实

3、及时建立台帐

无

无

冲压问题责任人

及时

现场

1、调查、分析问题

2、改进问题

1、责任人针对反馈的问题及时进行调查和分析,并进行改进

2、提交问题改进报告和节点

1、及时改进、有效

改进表单

问题验证

冲压问题责任人

按时

办公室/现场

1、自查问题技术归零

2、自查管理归零

1、责任人负责对改进内容的技术文件和管理文件落实情况进行自查

1、自查有效

无

无

焊装问题传递员

及时

办公室/现场

问题改进信息传递

1、根据提交的整改报告提前通知检验员对改进后的状态进行验证

1、提前通知

无

无

焊装检验员

按时

现场

问题验证

1、针对改进后的状态进行验证

1、依据标准进行有效验证和记录

问题验证表

无

1.2冲压AUDIT

类别

指标项目

指标定义

管理流程

Who(活动涉及到的所有人员)

When(活动实施时间)

Where(活动实施地点)

What(活动实施什么)

How(活动如何实施)

绩效评价

表单(实施中使用的表单)

插入表单附件

冲压

AUDIT

单台扣分值=抽查总扣分/抽查总台套。

问题收集

AUDIT评审员

不定期

AUDIT评审区

找不良问题

1、AUDIT评审员依据评审标准进行判定

2、按评审计划、要求进行评审

3、按要求填写评审记录表

1、问题描述真实、准确

2、记录清晰

冲压件检查/评审记录表

问题改进

冲压信息接受员

及时

办公室/现场

1、接受问题

2、落实问题

1、将AUDIT评审员反馈的问题及时落实到责任单位、责任人

2、建立改进台帐

1、接受不漏项

2、有效落实

3、及时建立台帐

无

无

冲压问题责任人

及时

现场

1、调查、分析问题

2、改进问题

1、责任人针对反馈的问题及时进行调查和分析,并进行改进

2、提交问题整改报告和节点

1、及时改进、有效

改进表单

问题验证

冲压问题责任人

按时

办公室/现场

1、自查问题技术归零

2、自查管理归零

1、责任人负责对改进内容的技术文件和管理文件落实情况进行自查

1、自查有效

无

无

冲压信息传递员

及时

办公室/现场

问题改进信息传递

1、根据提交的整改报告提前通知检验员对改进后的状态进行验证

1、提前通知

无

无

AUDIT评审员

按时

现场

问题验证

1、针对改进后的状态进行验证

1、依据标准进行有效验证和记录

问题验证表

无

1.3尺寸合格率

类别

指标项目

指标定义

管理流程

Who(活动涉及到的所有人员)

When(活动实施时间)

Where(活动实施地点)

What(活动实施什么)

How(活动如何实施)

绩效评价

表单(实施中使用的表单)

插入表单附件

冲压

尺寸合格率(75个关重件)

抽检合格点数量/抽检总点数(以检具为基准,按设计标准检测)来源:

首、巡、末检测。

次/200件(巡检)

问题收集

冲压厂检验员、工艺员

及时

检具区

找不良问题

1、冲压检验员依据检验标准进行判定

2、按检验单要求进行测量

3、填写检验单

1、问题描述真实、准确

2、记录清晰

现场问题记录表

冲压问题汇总员

当日

办公室

汇总问题

1、每日进行问题汇总

2、每月进行月汇总

1、及时

2、数据准确

问题汇总表

问题改进

冲压信息接受员

实时

办公室/现场

1、接受问题

2、落实问题

1、将检验员、工艺员反馈的问题及时落实到责任人

2、建立改进台帐

1、接受不漏项

2、有效落实

3、及时建立台帐

无

无

冲压问题责任人

及时

现场

1、调查、分析问题

2、改进问题

1、责任人针对反馈的问题及时进行调查和分析,并进行改进

2、提交问题改进报告和节点

1、及时改进、有效

改进表单

无

问题验证

冲压问题责任人

按时

办公室/现场

1、自查问题技术归零

2、自查管理归零

1、责任人负责对改进内容的技术文件和管理文件落实情况进行自查

1、自查有效

无

无

冲压信息接受员

及时

办公室/现场

问题改进信息传递

1、根据提交的整改报告提前通知检验员、工艺员进行问题验证

1、提前通知

无

无

冲压厂检验员、工艺员

按时

现场

问题验证

1、针对改进后的状态进行问题验证

1、依据标准进行有效验证和记录

问题验证表

1.4外板件一次下线合格率

类别

指标项目

指标定义

管理流程

Who(活动涉及到的所有人员)

When(活动实施时间)

Where(活动实施地点)

What(活动实施什么)

How(活动如何实施)

绩效评价

表单(实施中使用的表单)

插入表单附件

冲压

外板件一次下线合格率

[外板件生产总件数-(返修数+报废数)]/外板生产总件数*100%

问题收集

冲压厂检验员、工艺员

实时

线尾

找不良问题

1、冲压检验员依据检验标准进行判定

2、按检验规程要求进行检查

3、将不合格件放在器具上

1、不漏检

无

无

返修工

及时

返修区

问题返修

1、依据返修作业指导书对问题点进行返修并进行记录

1、返修完整

2、问题记录清晰

返修问题记录单

冲压问题汇总员

当日

办公室

汇总问题

1、每日进行问题汇总

2、每月进行月汇总

1、及时

2、数据准确

问题汇总表

问题改进

冲压信息接受员

实时

办公室/现场

1、接受问题

2、落实问题

1、将检验员、工艺员反馈的问题及时落实到责任人

2、建立改进台帐

1、接受不漏项

2、有效落实

3、及时建立台帐

无

无

冲压问题责任人

及时

现场

1、调查、分析问题

2、改进问题

1、责任人针对反馈的问题及时进行调查和分析,并进行改进

2、提交问题改进报告和节点

1、及时改进、有效

改进表单

问题验证

冲压问题责任人

按时

办公室/现场

1、自查问题技术归零

2、自查管理归零

1、责任人负责对改进内容的技术文件和管理文件落实情况进行自查

1、自查有效

无

无

冲压信息接受员

及时

办公室/现场

问题改进信息传递

1、根据提交的整改报告提前通知检验员、工艺员进行问题验证

1、提前通知

无

无

冲压厂检验员、工艺员

按时

现场

问题验证

1、针对返修后的件进行确认

2、针对改进后的状态进行问题验证

1、依据标准进行有效验证和记录

问题验证表

1.5内板件一次下线合格率

类别

指标项目

指标定义

管理流程

Who(活动涉及到的所有人员)

When(活动实施时间)

Where(活动实施地点)

What(活动实施什么)

How(活动如何实施)

绩效评价

表单(实施中使用的表单)

插入表单附件

冲压

内板件一次下线合格率

[冲压件生产总数-(返修数+报废数)]/冲压厂生产总件数*100%

问题收集

冲压厂检验员、工艺员

实时

线尾

找不良问题

1、冲压检验员依据检验标准进行判定

2、按检验规程要求进行检查

3、将不合格件放在器具上

1、不漏检

无

无

返修工

及时

返修区

问题返修

1、依据返修作业指导书对问题点进行返修并进行记录

1、返修完整

2、问题记录清晰

返修问题记录单

冲压问题汇总员

当日

办公室

汇总问题

1、每日进行问题汇总

2、每月进行月汇总

1、及时

2、数据准确

问题汇总表

问题改进

冲压信息接受员

实时

办公室/现场

1、接受问题

2、落实问题

1、将检验员、工艺员反馈的问题及时落实到责任人

2、建立改进台帐

1、接受不漏项

2、有效落实

3、及时建立台帐

无

无

冲压问题责任人

及时

现场

1、调查、分析问题

2、改进问题

1、责任人针对反馈的问题及时进行调查和分析,并进行改进

2、提交问题改进报告和节点

1、及时改进、有效

改进表单

问题验证

冲压问题责任人

按时

办公室/现场

1、自查问题技术归零

2、自查管理归零

1、责任人负责对改进内容的技术文件和管理文件落地事实进行自查

1、自查有效

无

无

冲压信息接受员

及时

办公室/现场

问题改进信息传递

1、根据提交的整改报告提前通知检验员、工艺员进行问题验证

1、提前通知

无

无

冲压厂检验员、工艺员

按时

现场

问题验证

1、针对返修后的件进行确认

2、针对改进后的状态进行问题验证

1、依据标准进行有效验证和记录

问题验证表

1.6冲压报废率

类别

指标项目

指标定义

管理流程

Who(活动涉及到的所有人员)

When(活动实施时间)

Where(活动实施地点)

What(活动实施什么)

How(活动如何实施)

绩效评价

表单(实施中使用的表单)

插入表单附件

冲压

冲压件报废率

冲压件报废总件数/当月应获得全部冲压件总件数

问题收集

冲压厂检验员

实时

线外

对不良件是否报废进行判定

1、冲压检验员依据报废标准进行判定

2、对报废件进行记录

1、判定准确

现场问题记录表

冲压问题汇总员

当日

办公室

汇总问题

1、每日进行问题汇总

2、每月进行月汇总

1、及时

2、数据准确

问题汇总表

问题改进

冲压信息接受员

实时

办公室/现场

1、接受问题

2、落实问题

1、将检验员、工艺员反馈的问题及时落实到责任人

2、建立改进台帐

1、接受不漏项

2、有效落实

3、及时建立台帐

无

无

冲压问题责任人

及时

现场

1、调查、分析问题

2、改进问题

1、责任人针对反馈的问题及时进行调查和分析,并进行改进

2、提交问题改进报告和节点

1、及时改进、有效

改进表单

问题验证

冲压问题责任人

按时

办公室/现场

1、自查问题技术归零

2、自查管理归零

1、责任人负责对改进内容的技术文件和管理文件落实情况进行自查

1、自查有效

无

无

冲压信息接受员

及时

办公室/现场

问题改进信息传递

1、根据提交的整改报告提前通知检验员、工艺员进行问题验证

1、提前通知

无

无

冲压厂检验员

按时

现场

问题验证

1、针对改进后的状态进行问题验证

1、依据标准进行有效验证和记录

问题验证表

第四章焊装篇

1指标操作说明

1.1涂装反馈单台不良

类别

指标项目

指标定义

管理流程

Who(活动涉及到的所有人员)

When(活动实施时间)

Where(活动实施地点)

What(活动实施什么)

How(活动如何实施)

绩效评价

表单(实施中使用的表单)

插入表单附件

涂装

总装反馈不良

涂装反馈不良问题数量/涂装下线车辆总台数

问题收集

涂装检验员、操作工

实时

一次交检点前所有工序

找不良问题

1、根据作业指导书和检验指导书要求,对白车身进行检验并记录问题。

1、不漏项

2、记录准确

涂装统计员

当日

办公室

汇总问题

1、每日进行问题汇总

2、每月进行月汇总

1、及时

2、数据准确

3、分解至班组4、责成班组查找责任人

问题汇总表

问题改进

涂装班组长

实时

办公室/现场

1、接受问题

2、查找责任人

1、将涂装质量员反馈的问题及时落实到责任人

2、落实改进对策

1、接受不漏项

2、有效落实

3、及时建立台帐

无

无

涂装质量员

及时

现场

确认不良是否改进

现场确认

1、及时改进、有效

问题验证

涂装质量员

及时

现场

确认不良是否改进

对改进后的状态进行确认

1、及时改进、有效

1.2焊装FTT

类别

指标项目

指标定义

管理流程

Who(活动涉及到的所有人员)

When(活动实施时间)

Where(活动实施地点)

What(活动实施什么)

How(活动如何实施)

绩效评价

表单(实施中使用的表单)

插入表单附件

焊装

FTT

1-焊装责任不合格车辆数/总装下线辆数*100%(7个采集点)

问题收集

整车检验员

实时

内饰、底盘、OK线、检测线、淋雨、路试、商检7个检验点

找不良问题

1、检验员依据检验标准进行判定

2、按指导书频次要求进行检查

3、填写问题记录表

1、问题描述真实、准确

2、记录清晰

采集表

信息统计员

当日

办公室

汇总问题

1、每日进行问题汇总

2、每月进行月汇总

1、及时

2、数据准确

问题汇总表

表单附件

过程改进员

当日

办公室/现场

反馈问题

1、每日根据问题记录表及时将问题反馈责任单位

1、及时

2、准确

每日重点问题管理表

无

问题改进

过程改进员、问题责任人

双周

办公室/现场

1、接受问题

2、落实问题

1、通报FTT指标趋势;

2、异常、超标分析,落实责任人;

3、确定改进完成时间;

1、接受不漏项

2、有效落实

3、及时建立台帐

无

过程改进员、问题责任人

每日

现场

1、调查、分析问题(每日早上现场会)

2、改进问题

1、责任人针对反馈的问题及时进行调查和分析,并进行改进

2、提交问题改进报告和节点

1、及时改进、有效

每日重点问题管理表

过程改进员、问题责任人

每月

质量改善室

改善发布员

1、通报每月FTT问题的改进情况;

2、发布FTT问题改进现状

及时展开、45天内完成改进

简化版3824步

问题验证

问题责任人

按时

办公室/现场

1、自查问题技术归零

2、自查管理归零

1、责任人负责对改进内容的技术文件和管理文件落实情况进行自查

1、自查有效

无

无

问题传递员

及时

办公室/现场

问题改进信息传递

1、根据提交的整改报告提前通知检验员问题验证

1、提前通知

无

无

检验员

按时

现场

问题验证

1、针对改进后的状态进行问题验证

1、依据标准进行有效验证和记录

问题验证表

表单附件

1.3焊装GES

类别

指标项目

指标定义

管理流程

Who(活动涉及到的所有人员)

When(活动实施时间)

Where(活动实施地点)

What(活动实施什么)

How(活动如何实施)

绩效评价

表单(实施中使用的表单)

插入表单附件

焊装

焊装GES

GES评价焊装问题数/GES评价总台数。

问题评价

GES评价员

每天上午由GES评价员在商检随意抽取两台车

GES评价区、路试、淋浴

对整车进行评价

根据GES评价的相关规定,来评判问题

1.问题真实

2.全面

GES报表

问题确认

GES评价员以及各四大分厂的技术人员、质量部、