疲劳断口宏观分析.docx

《疲劳断口宏观分析.docx》由会员分享,可在线阅读,更多相关《疲劳断口宏观分析.docx(13页珍藏版)》请在冰豆网上搜索。

疲劳断口宏观分析

1疲劳断口的形貌特征

疲劳断口是指金属材料或零构件在疲劳断裂过程中形成的一种匹配的表面,称断裂面或断口。

分析它的目的在于确定零构件是否属于疲劳破坏?

其破坏的原

因是什么?

从而提出防止事故的措施和方法,为今后的设计、选材以及加工等问题提出改进意见。

对断口的形貌进行分析包括两个方面,即宏观断口分析和微观断口分析。

所谓宏观分析是指用肉眼或20—30倍以下放大镜观察断口的形貌特征。

微观分析是指用光学显微镜或电子显微镜对断口进行分析。

宏观分析不要求专门设备,被

观察断口尺寸不受限制,可以观察断件和断口全貌,了解各个方面变化情况,所以说宏观分析是断口分析的基础。

微观分析是用高倍的光学显微镜、c透射电镜,扫描电镜对断口进行分析,能观察断口的精细结构及裂纹形态。

1.1疲劳断口宏观特征

由于零构件经常承受拉、压、弯、扭或复合应力的作用,因载荷类型不同,在宏观断口上表现出的形貌特征也不相同。

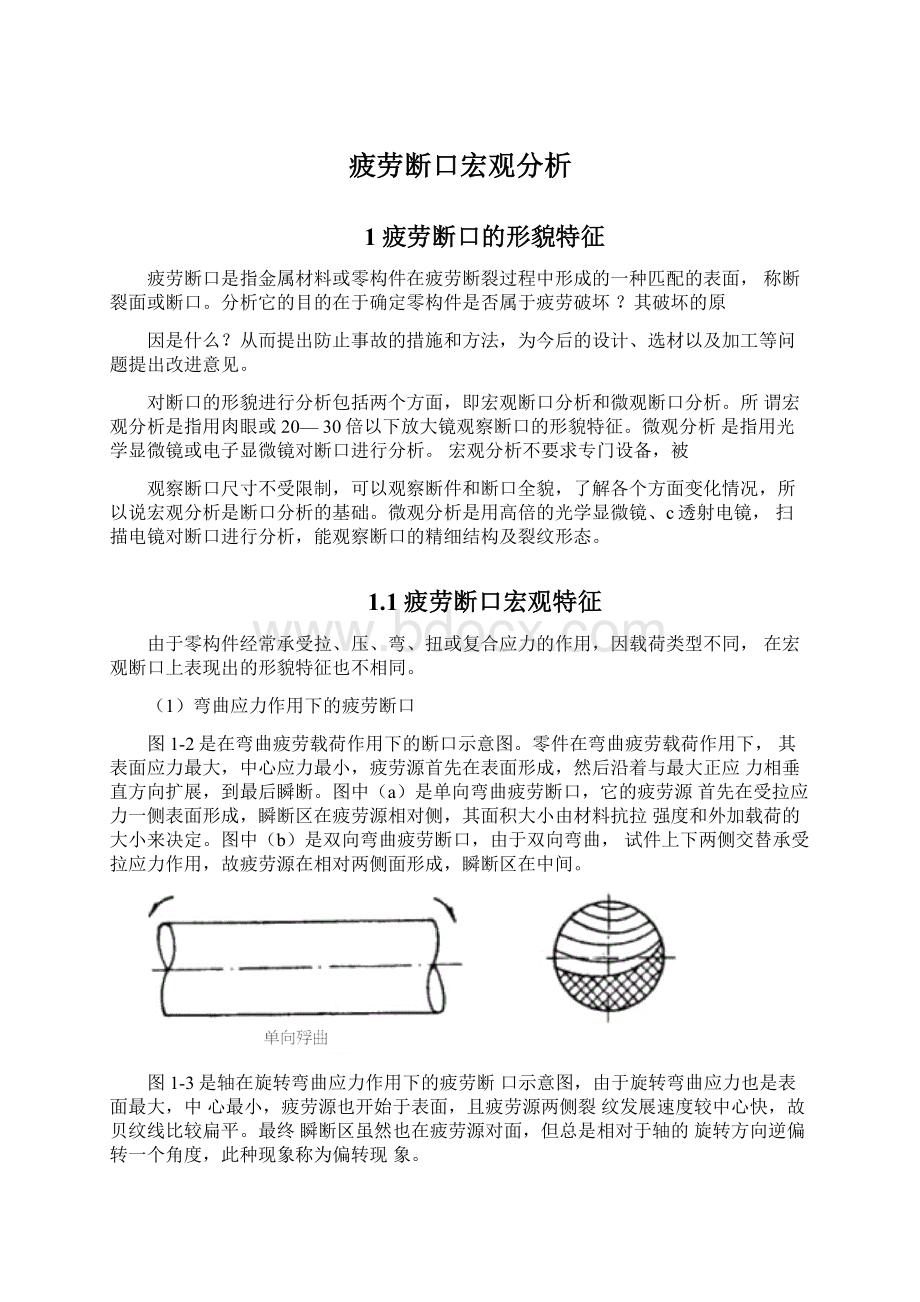

(1)弯曲应力作用下的疲劳断口

图1-2是在弯曲疲劳载荷作用下的断口示意图。

零件在弯曲疲劳载荷作用下,其表面应力最大,中心应力最小,疲劳源首先在表面形成,然后沿着与最大正应力相垂直方向扩展,到最后瞬断。

图中(a)是单向弯曲疲劳断口,它的疲劳源首先在受拉应力一侧表面形成,瞬断区在疲劳源相对侧,其面积大小由材料抗拉强度和外加载荷的大小来决定。

图中(b)是双向弯曲疲劳断口,由于双向弯曲,试件上下两侧交替承受拉应力作用,故疲劳源在相对两侧面形成,瞬断区在中间。

图1-3是轴在旋转弯曲应力作用下的疲劳断口示意图,由于旋转弯曲应力也是表面最大,中心最小,疲劳源也开始于表面,且疲劳源两侧裂纹发展速度较中心快,故贝纹线比较扁平。

最终瞬断区虽然也在疲劳源对面,但总是相对于轴的旋转方向逆偏转一个角度,此种现象称为偏转现象。

呢】-3食转彎曲应力下欢劳斷口特征

因此,从疲劳源与瞬断区的相对位置便能推知轴的旋转方向。

轴上有无应力集中及应力集中大小,其最终瞬断区的位置是不同的。

若应力集中较小时,疲劳源只在一处发生,最终瞬断区在疲劳源相对应的一侧。

若应力集中较大时,则沿周向缺口将同时有几个疲劳源产生,瞬断区的位置则在轴的内部。

另外,最终瞬断区的位置还受轴上名义应力大小的影响。

名义应力越大,瞬断区越移向轴的中央,如图I—4所示。

图1—5综合给出了上述各种弯曲应力条件下的疲劳断口形态图

弯曲口的各种靈衣

(2)轴向应力作用下的疲劳断口

轴向应力包括拉一拉或拉一压疲劳。

它的疲劳源一般也在表面形成,只有内部有缺陷时才在缺陷处形成。

断口形貌还与试件有无缺口有关。

高应力轴向拉压疲劳断口,对光滑圆试件,裂纹从疲劳源向四周扩展速度基本相同。

若应力高,疲劳扩展区小,瞬断区大,如图1—6(a)所示。

若应力低,疲劳扩展区大,瞬断区小,如图1—6(d)所示。

对于缺口试件,由于应力集中的作用,故疲劳源两侧裂纹扩展较快,如图1—6(b)、(c)所示。

低应力轴向拉压疲劳断口与高应力断口类似,只是疲劳区和瞬断区大小不同。

(3)扭转应力作用下的疲劳断口

在扭转应力作用下的疲劳断口,可以分成二类,一类为正断型,另一类为切

断型.对于脆性材料常按正断型方式断裂,而对于塑性材料则常按切断型方式断裂。

也可以说还有二种方式兼有的复合断裂。

图1—7为扭转应力下的各种断口形态示意图。

图中正,断型中的锯齿状和星型断口,在实际轴的疲劳破坏中能经常见到。

1

2

(1)正断那

业一L

—

(DO

()

i大台阶

(J)

^^5

()Y

()乂)

扭辑褻劳断口的各斡期枣

一个阶梯轴在反复扭转应力作用下,首先在轴的过渡圆角处产生很多个疲劳源,这些微裂纹同时与最大正应力相垂直的方向即与轴线呈450交角的方向扩

展,当这些相邻裂纹相交时,便形成锯齿状断口,其过程可用图1—8表示。

图

中(a)在反复扭转应力作用下形成疲劳源和产生微裂纹,(b)裂纹沿与轴线呈

45?

的二个方向扩展,(c)形成锯齿状断面。

圈17♦齿牧的劇1軽

一个阶梯轴在弯曲应力作用下,由于轴径突然发生变化,则在过渡圆角处要

产生应力集中,这时产生疲劳裂纹扩展方向也要与拉伸正应力相垂直,所以疲劳断口常常不是一个平面,而是一个象碟子一样的曲面,常把这种形状断口称为皿型断口.图1—9表示皿型断口的形成过程。

图皿剩斯口恥鲂盘圏

如果阶梯轴承受旋转弯曲应力和单向脉动扭转应力的联合作用,则在过渡圆角附近可能发生多个疲劳源。

由于扭矩的作用结果,裂纹将以螺旋状的方式向前扩展,最后这些裂纹在轴的中央汇合,形成棘轮状断口。

如图1—10所示。

破劳雲纹扩展方向航口舉机

1-10却轮状断口瞻成示意圏

1.2疲劳断口微观特征

(1)疲劳裂纹的形成

疲劳破坏的过程是:

零部件在循环载荷作用下,在局部的最高应力处最弱的及应力最大晶粒上形成微裂纹,然后发展成宏观裂纹,裂纹继续扩展,最终导致疲劳断裂。

金属结构材料多数为多晶体。

晶粒内的滑移是由沿着晶面移动的位错造成的。

这样就使一个晶粒内出现一个或几个滑移面。

这些滑移可以用光学或电子显微镜观测到。

随着循环载荷作用次数的增加,滑移线不断增多和变粗,形成滑移带。

试验证明,滑移带的形成并不一定都造成裂纹,只有少数滑移带可能变得更加明显。

这种滑移带称“驻留滑移带”。

由于滑移结果,特别是在驻留滑移带上形成“挤出”或“挤入”现象,继续循环加载,挤入部分向滑移带纵深发展,从而形成疲劳微裂纹,如图1—11所示。

以后裂纹沿滑移带方向扩展,并穿过晶粒,直到形成宏观裂纹。

所以,零构件在疲劳载荷作用下,因位错运动而造成滑移带是产生疲劳裂纹最根本原因。

表面缺陷或材料内部缺陷起着尖缺口的作用,使应力集中,促使疲劳裂纹的形成。

(2)疲劳裂纹的扩展

疲劳裂纹扩展可以分为两个阶段

第一个阶段:

当疲劳裂纹核心一旦在零件表面滑移带或缺陷处形成后,立即沿着滑移带的主滑移面向金属内部伸展。

此滑移面的取向大致与正应力呈45?

角,所以,第一阶段裂纹总是沿着最大切应力方向的滑移面扩展。

第二阶段:

裂纹在第一阶段扩展的深度很浅,大约只有零点几个毫米,其范围在2—5个晶粒之内。

然后将改变方向,沿着与正应力相垂直的方向扩展。

此时正应力对裂纹的扩展产生重大影响,这就是裂纹扩展的第二阶段。

图1—12

是疲劳裂纹扩展二个阶段的示意图。

对于一般材料来说,尽管第一阶段裂纹扩展深度很浅,但它对疲劳寿命的贡献却随疲劳应力幅的不同而有很大的不同。

对应力幅较高的,如低周疲劳,第一阶段扩展在疲劳总寿命中所占的比例较低,第二阶段扩展是主要的,疲劳寿命主要决定于第二阶段扩展。

但对于比较低的应力幅,则光滑试样疲劳总寿命至少有90%以上是由第一阶段扩展所贡献

(3)疲劳裂纹形成机理

为了解决疲劳裂纹的扩展机理,曾提出多种理论模型,其中得到多数人支持的是“塑性钝化”模型。

该模型图如图1—13所示。

在未加载荷时裂纹形态如图中(a),在加载段拉应力作用下,裂纹张开,裂

纹前端两个小切口使滑移集中于与裂纹平面成45?

角的滑移带上,二个滑移带互

相垂直如(b)。

当拉应力达到最大值时,裂纹因变形应力集中效应消失,裂纹前端滑移带变宽,裂纹前端钝化,呈半圆状,在此过程中产生新的表面并使裂纹向前扩展,如图中(C)。

此后转入卸载后半期,沿滑移带向相反方向滑移,如图中

(d),裂纹前端相互挤压,在加载半周期形成的新表面被压向裂纹平面,其中一部分发生折迭而形成新的切口,如图中(

(4)疲劳裂纹第二扩展阶段的微观特征

疲劳裂纹扩展第二阶段主要特征是疲劳纹存在。

一般疲劳纹具有如下特点:

(a)疲劳纹是一系列基本上相互平行的条纹,略带弯曲呈波浪形,并与裂纹局部扩展方向相垂直。

(b)每一个条纹代表着一次载荷循环,每条疲劳纹都表示该循环下裂纹前端的位置,在数量上疲劳纹与载荷循环次数相等。

(c)疲劳纹间距(或宽度)随应力强度因子幅的变化而变化。

(d)在疲劳断口的微观范围内,通常由许多大小不同、高低不同的小断块所组成,每个小断块上的疲劳纹连续而平行,但相邻小断块上的疲劳纹不连续,不平行,如图1—14所示。

(e)断口两侧断面上的疲劳纹基本对应。

在实际断口中,疲劳纹的数量未必与循环次数相等,尤其它受应力状态等因素的影响很大。

KI-14瘦劳新口常環陪編特征示竄图

Forsyth观察疲劳纹时,发现有两种不同类型的疲劳纹,即“韧性疲劳纹”与“脆性疲劳纹”,如图1—15(a)、(b)。

这二种疲劳纹在形成时所产生的表面浮凸程度和塑性变形量的大小不同。

脆性疲劳断口的特征是:

断裂路径是放射状扇

形,疲劳纹被放射状台阶割成短而且平坦的小段。

韧性疲劳纹在塑性变形时,发生较大的变形量,且条纹在断口上连续规则的排列,但是必须指出,疲劳条纹还受晶界、夹杂物、环境介质等因素影响,使其微观形貌发生很大变化。

2分析疲劳断口的一般方法

2.1事故现场的调查研究首先对在工作中破断的许多碎片,必须仔细地收集起来,并从中挑选出包含有主要破断源的可疑碎片,加以精心保护,避免化学侵蚀,尤应防止用手指去污染断口。

有些情况下,这些碎片已经被氧化,腐蚀或污染,但这些断口的重要特征没被照相和记录下来之前,不可以用机械的或化学的方法加以清洗。

另外,在调查破断原因的过程中,也应将破断零构件的设计、加工。

装配等数据资料,实际工作中的服役条件、运行状况及环境等都要仔细调查,以从中获得可能对破断分析极为有用的资料。

2.2疲劳断口宏观分析断裂分析的目的是判定断口形貌特征,确定裂纹源位置及裂纹扩展方向,找出可能破断的原因。

(1)主裂纹确定。

每个裂纹的萌生和扩展都是按一定规律进行的。

一般来说,机件上的裂纹是依次陆续产生的,即在形成断口的时间上是有先后之分的。

根据这个规律,就可能在诸多碎片中确定最先开裂的断口。

例如图1-16(a)上

产生的两条裂纹,构成‘T'型,或者说三块断片合拢起来构成“T'字型裂纹。

通常情况下,横贯裂纹A为先开裂的,A称为主裂纹。

B裂纹扩展受到A裂纹的阻止。

这时裂纹源可能就在A裂纹的两个端点上。

图1-16(b)表示一个裂纹形成之后,产生很多分支裂纹,通常分叉的方向为裂纹扩展方向,其反方向即为主裂纹,裂纹源就在主裂纹始点上。

图1-16(c)为一圆环形构件,在断裂中形成三块,将碎片合拢起来之后,发现A裂纹变形量最大,应为主裂纹,其它B,C为次裂纹,裂纹源当然在A裂纹上。

图I一16(d)表示在腐蚀环境下的断口,时间越长,腐蚀现象越严重,即氧化膜或腐蚀层增厚,所以断口上氧化或腐蚀最严重的部位,就是主裂纹和疲劳源所在的部位。

在一般情况下,“T”型法和分叉法多用来判别脆性断裂;变形法多用于判别塑性或韧性断裂的主裂纹;氧化法用于判别环境断裂的主裂纹

□或*

t妣判期主裂纹的意阳何分畑判別主裂纹的示意图

变死医判圳主製纹竹示息曲(d)楓化卷判别生辍筑方法的示您图札主探纹旳6址二氏震Sb叫镇型諒

图l-M判别主裂竝儿种方袪

应该指出,上述介绍的方法属于一般的情况,不能包括所有的情况。

在实际的断裂事故分析中,应根据各种具体条件,如裂纹的扩展规律,断口形貌特征、断口表面颜色,各部位相对变形量的大小、构件散落的部位及其分布进行综合分析,才能准确地判别主裂纹与次裂纹。

(2)断口试样的清洗。

在一般情况下,金属断口表面均受到程度不同的化学的、机械的损伤或污染.为了清晰显露断口形貌的真实情况,需要对断口进行清洗,除掉断口表面上的灰尘、污垢物及腐蚀物。

断口清洗要