20kV电力电缆技术要求规范.docx

《20kV电力电缆技术要求规范.docx》由会员分享,可在线阅读,更多相关《20kV电力电缆技术要求规范.docx(18页珍藏版)》请在冰豆网上搜索。

20kV电力电缆技术要求规范

20kV电力电缆技术规

20kV电力电缆技术规

11 规性引用文件

本标准引用了下列标准的有关条文,当这些标准修订后,使用本标准者应引用下列标准最新版本的有关条文。

GB311.1高压输变电设备的绝缘配合

GB2952电缆的护层

GB/T12706.1~12706.4额定电压1kV(Um=1.2kV)到35kV(Um=40.5kV)挤包绝缘电力电缆及附件

GB/T2951.1电缆绝缘和护套材料通用试验方法第1部分通用试验方法第1节:

厚度和外形尺寸测量-机械性能试验

GB/T2951.5电缆绝缘和护套材料通用试验方法第2部分:

弹性体混合料专用试验方法

GB/T3048电线电缆电性能试验方法

GB/T3956电缆的导体

DL/T401高压电缆选用导则

DL/T5221城市电力电缆线路设计技术规定

省电力公司电生[2010]1577号《输变电设备交接和状态检修试验规程》

12 技术参数及要求

2.1技术参数

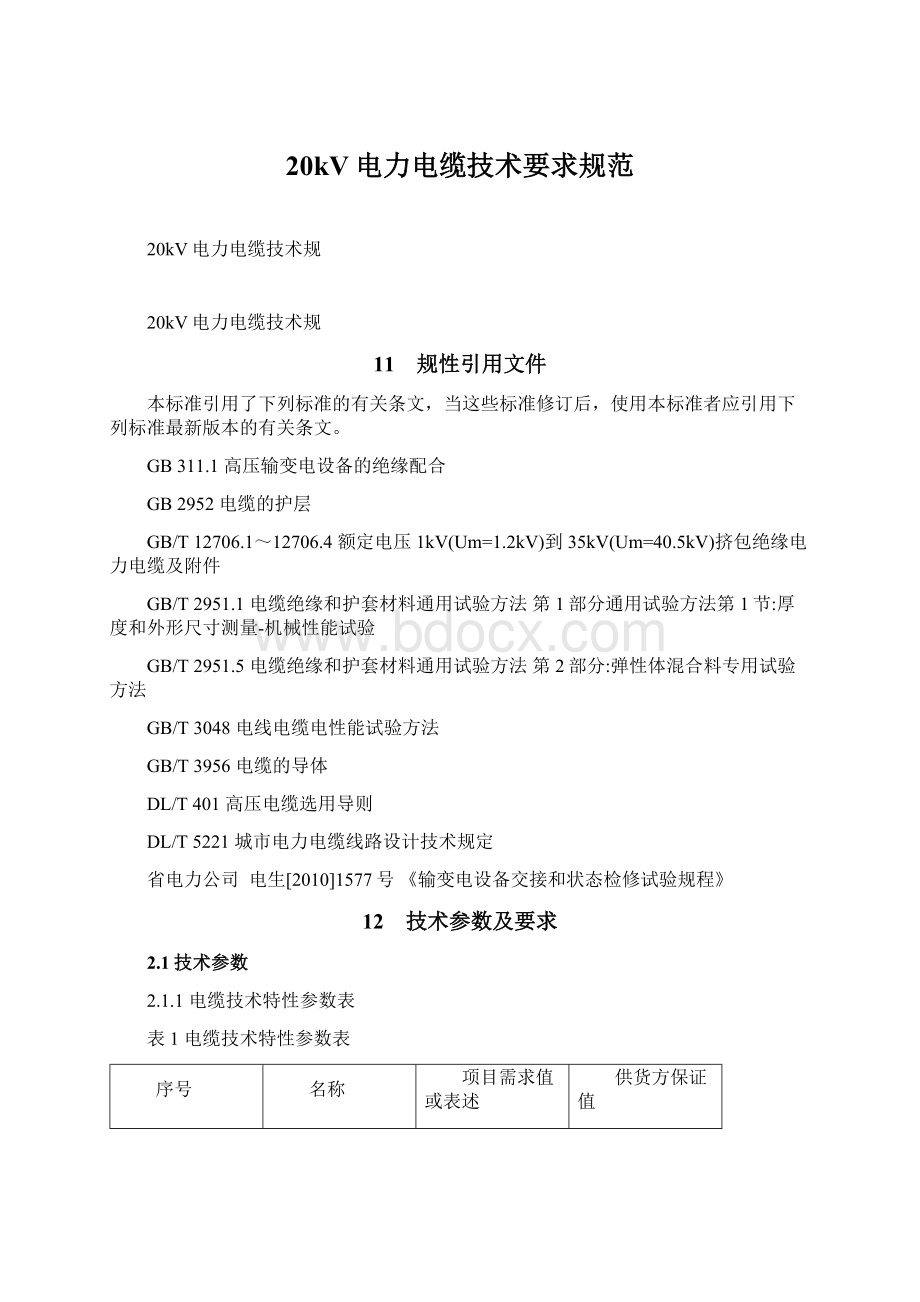

2.1.1电缆技术特性参数表

表1电缆技术特性参数表

序号

名称

项目需求值或表述

供货方保证值

1.1

电缆结构参数表

1.1.1

电缆型号

项目单位提供

1.1.2

导体

1.1.2.1

材料

铜

1.1.2.2

材料生产厂及牌号

供货方提供

1.1.2.3

芯数×标称截面积(芯×mm2)(铜)

见物料描述

1.1.2.4

芯数×标称截面积(芯×mm2)(铝)

见物料描述

1.1.2.5

结构形式

圆形紧压

1.1.2.6

最少单线根数(根)

供货方提供

1.1.2.7

单线直径(mm)

供货方提供

1.1.2.8

导体外径(mm)

供货方提供

1.1.2.9

紧压系数(≥)

0.9

1.1.3

挤包导体屏蔽层

1.1.3.1

材料

半导电料

1.1.3.2

平均厚度(mm)标准参数值

0.8

1.1.3.3

最小厚度(mm)标准参数值

0.7

1.1.3.4

外径(mm)

供货方提供

1.1.4

绝缘

1.1.4.1

材料

XLPE

1.1.4.2

平均厚度不小于标称厚度(mm)

8.0

1.1.4.3

最薄点厚度不小于(mm)

7.2

1.1.4.4

偏心度(%)

10

1.1.5

挤包绝缘屏蔽层

1.1.5.1

平均厚度(mm)

0.8

1.1.5.2

最小厚度(mm)

0.7

1.1.5.3

外径(mm)

供货方提供

1.1.6

金属屏蔽

1.1.6.1

铜带层数

1

1.1.6.2

铜带标称厚度(≥)

0.1(三芯)/0.12(单芯)

1.1.6.3

搭盖率不小于(%)

25

1.1.6.4

20℃时最大直流电阻(Ω/km)

供货方提供

1.1.7

填充层

1.1.7.1

填充材料

非吸湿性撕裂薄膜

1.1.8

隔离套

1.1.8.1

挤包材料

供货方提供

1.1.8.2

最小厚度不小于(mm)

80%t

1.1.9

衬层

1.1.9.1

材料

供货方提供

1.1.9.2

厚度(mm)

供货方提供

1.1.10

铠装层

1.1.10.1

材料标准参数值

镀锌钢带

1.1.10.2

钢带厚度/钢丝直径(mm)

240mm2截面以下钢带铠装厚度为0.5mm;240mm2截面及以上钢带铠装厚度为0.8mm

1.1.10.3

钢带层数(层)/钢丝根数标准参数值

2

1.1.10.4

钢带宽度(mm)

供货方提供

1.1.11

外护套

1.1.11.1

材料

PVC

1.1.11.2

材料生产厂及牌号

供货方提供

1.1.11.3

颜色标准参数值

黑色

1.1.11.4

标称厚度(mm)

4.0(对应截面300、400、500)

3.4(对应截面240、120mm2)

3.2(对应截面70mm2)

1.1.11.5

最薄点厚度不小于(mm)

90%t

1.1.12

电缆外径D(mm)

供货方提供

1.2

电缆电气技术参数表

1.2.1

20℃时铜导体最大直流电阻(Ω/km)

0.268(对应截面70mm2)

0.153(对应截面120mm2)

0.0754(对应截面240mm2)

0.0601(对应截面300mm2)

0.0470(对应截面400mm2)

1.2.2

20℃时铝导体最大直流电阻(Ω/km)

0.0605

1.2.3

90℃时铜导体最大交流电阻(Ω/km)

0.3402(对应截面70mm2)

0.1955(对应截面120mm2)0.0976(对应截面240mm2)

其他截面由项目单位填写

1.2.4

90℃时铝导体最大交流电阻(Ω/km)

0.0788

1.2.5

导体允许短路电流(250℃)(kA/5s)

44.74(对应截面500mm2)

52.95(对应截面400mm2)41.48(对应截面300mm2)33.11(对应截面240mm2)16.41(对应截面120mm2)

9.42(对应截面70mm2)

1.2.6

允许屏蔽短路电流(kA/5s)

2(对应截面500mm2)

2.2(对应截面400mm2)

1.5(对应截面70mm2)

1.4(对应截面120mm2)

2(对应截面240mm2)

2.1(对应截面300mm2)

1.2.7

电缆电容值(μF/km)

供货方提供

1.2.8

电缆电感值(μH/km)

供货方提供

1.2.9

电缆长期允许载流量(A)

455(对应500mm)

639(对应400mm)

559(对应300mm)

494(对应240mm)

269(对应120mm)

238(对应70mm)

1.2.10

局部放电(灵敏度10pC或更优,15kV下)(pC)

无可检测放电

1.2.11

雷电冲击试验(导体温度95℃~100℃,正负极性各10次,kV)

125(170)

1.2.12

tanδ(导体温度95℃~100℃下)(≤)

8*10(^4)

1.2.13

导体半导电屏蔽层老化前后90℃时电阻率(≤Ω·m)

1000

1.2.14

绝缘半导电屏蔽层老化前后90℃时电阻率(≤Ω·m)

500

1.2.15

出厂工频电压试验(5min,kV)标准参数值

30.5

1.2.16

安装后工频电压试验(5min,kV)标准参数值

15

1.2.17

电缆盘尺寸(mm)

供货方提供

1.2.18

电缆敷设时的最大牵引力(N/mm2)

40(铝芯)

70(铜芯)

1.2.19

电缆敷设时的最大侧压力(N/m)

5000

1.2.20

电缆重量(kg/m)

供货方提供

1.2.21

电缆敷设时允许环境温度(℃)(≥)

-5~+40

1.2.22

电缆在正常使用条件下的寿命(≥年)

30

1.2.23

最大卤素含量(低毒电缆)(mg/g)

供货方提供

1.2.24

最大烟密度(低烟)

供货方提供

1.2.25

电缆阻燃级别

ZC

1.3

电缆非电气技术参数表

1.3.1

绝缘

1.3.1.1

老化前抗强度不小于(MPa)

12.5

1.3.1.2

老化前断裂伸长率不小于(%)

200

1.3.1.3

老化后抗强度变化率不超过(%)

±25

1.3.1.4

老化后断裂伸长率变化率不超过(%)

±25

1.3.1.5

电缆段老化后抗强度变化率不超过(%)

±25

1.3.1.6

电缆段老化后断裂伸长率变化率不超过(%)

±25

1.3.1.7

绝缘收缩试验不大于(%)

4

1.3.1.8

热延伸

1.3.1.8.1

负荷下伸长率不大于(%)

175

1.3.1.8.2

冷却后永久伸长率不大于(%)

15

1.3.2

外护套

1.3.2.1

老化前抗强度不小于(MPa)PE

12.5

1.3.2.2

老化前抗强度不小于(MPa)PVC

12.5

1.3.2.3

老化前断裂伸长率不小于(%)PE

300

1.3.2.4

老化前断裂伸长率不小于(%)PVC

150

1.3.2.5

老化后抗强度不小于(MPa)PE

---

1.3.2.6

老化后抗强度不小于(MPa)PVC

12.5

1.3.2.7

老化后断裂伸长率不小于(MPa)PE

300

1.3.2.8

老化后断裂伸长率不小于(MPa)PVC

150

1.3.2.9

老化后抗强度变化率不超过(%)PE

---

1.3.2.10

老化后抗强度变化率不超过(%)PVC

±25

1.3.2.11

老化后断裂伸长率变化率不超过(%)PE

---

1.3.2.12

老化后断裂伸长率变化率不超过(%)PVC

±25

1.3.2.13

电缆段老化后抗强度变化率不超过(%)PE

---

1.3.2.14

电缆段老化后抗强度变化率不超过(%)PVC

±25

1.3.2.15

电缆段老化后断裂伸长率变化率不超过(%)PE

---

1.3.2.16

电缆段老化后断裂伸长率变化率不超过(%)PVC

±25

1.3.2.17

高温压力试验,压痕深度不大于(%)PE

50

1.3.2.18

高温压力试验,压痕深度不大于(%)PVC

50

1.3.2.19

热冲击试验PE

---

1.3.2.20

热冲击试验PVC

PVC:

不开裂

1.3.2.21

低温冲击试验PE

---

1.3.2.22

低温冲击试验PVC

PVC:

不开裂

1.3.2.23

低温拉伸,断裂伸长率不小于(%)PE

---

1.3.2.24

低温拉伸,断裂伸长率不小于(%)PVC

PVC:

20

1.3.2.25

热失重,最大允许失重(mg/cm2)PE

---

1.3.2.26

热失重,最大允许失重(mg/cm2)PVC

PVC:

1.5

1.3.2.27

碳黑含量(%)PE

PE:

2.0~3.0

1.3.2.28

碳黑含量(%)PVC

---

1.3.3

半导电屏蔽剥离力(N)

8~40

2.1.2额定电压U:

20kV

2.1.3最高运行电压Um:

24kV

2.1.4额定频率50Hz

2.1.5电缆额定电压标示方法

以U0/U(Um)表示电缆的额定电压,这些符号的意义如下:

U0—设计时采用的电缆的每一导体与屏蔽层或金属套之间的额定工频电压;

U—设计时采用的电缆的任何两个导体之间的额定工频电压;

Um—设计时采用的电缆的任何两个导体之间的运行最高电压,但不包括由于事故和突然甩负荷所造成的暂态电压升高。

2.1.6电缆额定电压:

18/20(24)kV。

2.1.7电缆的绝缘水平(单位:

kV):

电缆额定电压

工频耐压

BIL

外护套冲击耐压

18/20(24)kV

63

170

20

BIL—设计时采用的电缆的每一导体与屏蔽层或金属套之间的雷电冲击耐受电压之峰值。

2.2电缆技术要求

2.2.1导体

导体采用符合GB/T3956的第2种裸退火铜导体或镀金属层退火铜导体,或裸铝导体或铝合金导体。

导体采用紧压绞合圆形导体,紧压系数不小于0.9。

导体截面应从GB/T3956列出的标称截面中选取。

导体表面应光洁、无油污、屏蔽无损伤及绝缘无毛刺、锐边,无凸起或断裂的单线。

导体的有效截面积不能对要求截面积产生负误差。

2.2.2导体屏蔽

导体屏蔽由半导带和挤包半导电层复合组成,先绕包半导电带,然后再挤入半导电层屏蔽。

挤包半导电层应均匀地包覆在导体上,和绝缘紧密结合,表面光滑,无明显绞线凸纹,不应有尖角、颗粒、烧焦或擦伤的痕迹。

在剥离导体屏蔽时,半导电层不应有卡留在导体绞股之间的现象。

导体屏蔽标称厚度应为0.8mm,最薄处厚度不小于0.7mm。

2.2.3绝缘

a)20kV电缆选用交联聚乙烯(XLPE)绝缘电缆,导体屏蔽、绝缘、绝缘屏蔽采用三层共挤全封闭化学交联工艺,三层共挤后偏心度不应大于8%。

电缆导体的最高温度见下表。

挤包在导体上的绝缘性能应符合GB12706.1的规定。

交联聚乙烯导体最高温度

绝缘混合料

导体最高温度/℃

正常运行

短路(最长持续5s)

交联聚乙烯(XLPE)

90

250

b)标称厚度见下表,导体或绝缘外面的任何隔离层或半导电屏蔽的厚度应不包括在绝缘厚度之中。

每一段绝缘线芯,绝缘厚度任意点的测量值不小于规定的标称厚度的90%。

交联聚乙烯(XLPE)绝缘标称厚度

导体标称截面/mm2

额定电压U0/U(Um)下的绝缘标称厚度/mm

18/20(24)kV

35

50~185

240

300

400

500

-

8.0

8.0

8.0

8.0

8.0

2.2.4绝缘屏蔽

a)绝缘屏蔽由挤包的可剥离半导电层与金属屏蔽组合而成,半导电层应均匀地包覆在绝缘上,表面应光滑,不应有尖角、颗粒、炼焦或擦伤的痕迹。

绝缘半导电层的标称厚度0.8mm,厚度偏差不超过±0.1mm。

b)金属屏蔽采用铜丝屏蔽或铜带屏蔽。

铜丝屏蔽由疏绕的软铜线组成,其表面应用反向绕包的铜丝或铜带扎紧,相邻铜丝的平均间隙应不大于4mm,任何两根相邻铜丝间隙应不大于6mm。

铜带屏蔽由一层重叠绕包的软铜带组成,也可采用双层铜带间隙绕包.铜带间的平均搭盖率应不小于25%。

铜带标称厚度:

单芯电缆≥0.12mm,三芯电缆≥0.10mm,铜带的最小厚度应不小于标称值的90%。

金属屏蔽的标称截面应满足短路电流容量要求。

c)三芯电缆半导电层与金属层之间应有沿缆芯纵向的相色(黄绿红)标志带,其宽度应不小于2mm。

2.2.5填充物及衬层

a)缆芯采用非吸湿性材料填充,应紧密无空隙。

缆芯中间也应填充,三芯成缆后外型应圆整。

b)衬层对于铠装电缆采用线性低密度聚乙烯,对于非铠装电缆采用中密度聚乙烯或铝塑复合材料,其标称厚度应符合GB/T12706.2第8章的规定,且不小于2mm,衬层平均厚度应不小于标称值,任一最小厚度应不小于标称值的95%。

缆芯在挤包衬前可采用合适的带子以间隙螺旋的方式绕包扎紧。

c)用于衬层和填充物材料应适合电缆的运行温度并和电缆绝缘材料相兼容。

2.2.6铠装及外护套

a)三芯电缆铠装采用双层镀锌钢带或钢丝,钢丝铠装应很紧密,钢带铠装应螺旋绕包两层,外层钢带的中间大致在层钢带间隙上方,钢带间隙应不大于钢带宽度的50%。

镀锌钢带或钢丝的尺寸应符合GB12706.2第13章的规定。

b)单芯电缆铠装应采用非磁性材料。

C)外护套

外护套采用正常运行时导体最高温度90℃聚氯乙烯(ST2)或聚乙烯(ST7),护套的标称厚度应符合GB2952.3的规定,任一最小厚度应不小于标称值的90%。

对于有防水要求的电缆,在缆芯和护套之间应采用可靠的防水结构,其防水性能应符GB/T12706.2的要求。

2.2.7电缆不圆度

电缆不圆度=(电缆最大外径-电缆最小外径)/电缆最大外径×100%,电缆不圆度应不大于10%。

2.2.8成品电缆标志

成品电缆的外护套表面应连续喷印厂名、型号、电压、导体截面、制造年份和计米长度标志,标志应字迹清楚、容易辨认、耐擦。

护套表面应连续喷印厂名、制造年月。

13 使用环境条件表

1表2 使用环境条件表

名称

参数值

海拔高度(m)

≤1000

最高环境温度(℃)

+40

最低环境温度(℃)

-40

土壤最高环境温度(℃)

+35

土壤最低环境温度(℃)

-20

日照强度(W/cm2)

0.1

湿

日相对湿度平均值(%)

≤95

月相对湿度平均值(%)

≤90

最大风速(户外)(m/s)/Pa

35/700

电缆敷设方式(多种方式并存时,选择载流量最小的一种方式)

直埋、排管、电缆沟、隧道、空气

14 试验

4.1根据最新版的IEC标准和国家标准(GB)进行试验。

试验中,要遵循并执行下列附加要求和IEC的补充说明。

4.2型式试验

按GB12706.2的要求进行电气型式试验和非电气型式试验。

4.2.1出厂例行试验

每批电缆出厂前,制造厂必须对每盘电缆按GB/T12706以及下述要求进行出厂试验。

4.2.1.1导体电阻测量

应对每一根电缆长度所有导体进行测量。

成品电缆或从成品电缆上取下的试样,应在保持适当温度的试验室至少存放12h后测量。

电阻测量值应按GB/T3956规定的公式和系数校正到20℃下1km长度的数值。

每一根导体20℃时的直流电阻应不超过GB/T3956规定的相应的最大值。

4.2.1.2局部放电试验

应按GB/T3048.12规定进行局部放电试验。

三芯电缆的所有绝缘线芯都要进行试验,电压施加于每一根导体和金属屏蔽之间,在1.73U0电压下局部放电量应不超过5pC。

4.2.1.3交流电压试验

电缆的在每一个绝缘线芯在室温下应经受工频电压,工频试验电压时间15min,试验电压为42(63)kV,绝缘不击穿。

4.2.2抽样试验

4.2.2.1导体检查和尺寸检查

导体检查,绝缘和护套厚度测量以及电缆外径的测量应在每批同一型号和规格电缆中的一根制造长度的电缆上进行,但应限制不超过合同长度数量的10%。

4.2.2.1.1导体检查

按GB/T3956规定的导体结构要求应采用目测,如有可能可采用测量方法进行检查。

4.2.2.1.2绝缘和外护套厚度的测量

应按GB/T2951.1第8章的规定方法进行测量。

为试验而选取的每根电缆长度可用一段电缆来代表,如果必要,这段电缆应在已去除可能受到损伤的部分以后,从电缆的一端截取。

4.2.2.1.3铠装金属丝和金属带的测量

a)铠装金属丝的测量

使用具有两个平测头精度为±0.01mm的千分尺来测量圆铠装金属丝的直径和扁铠装金属丝的厚度,圆金属丝测量应在同一截面上两个互成直角的位置上各测一次,取其平均值作为金属丝的直径。

b)铠装金属带的测量

测量时应使用具有两个直径为5mm平测量头,精度为±0.01mm的千分尺,宽为40mm及以下的金属带应在宽度中央测其厚度,对于更宽的带子应在距其每一边缘20mm处各测一次,取其平均值作为金属带厚度。

4.2.2.1.4外径测量

应按GB/T2951.1规定进行。

4.2.2.2局部放电试验

应按GB/T3048.12规定进行局部放电试验。

三芯电缆的所有绝缘线芯都要进行试验,电压施加于每一根导体和金属屏蔽之间,在1.73U0电压下局部放电量应不超过5pC。

4.2.2.34h交流耐压试验

在室温下,每一导体与金属屏蔽间应施加工频电压4h,试验电压为4U0。

4.2.2.4XLPE绝缘热延伸试验

按GB/T2951.5第9章规定进行。

4.2.2.5可剥离绝缘屏蔽的可剥离试验

试验应在老化前和老化后的样品上各进行三次,可在三个单独的电缆试样上进行试验,也可在同一个电缆试样上沿圆周方向彼此间隔约120o的三不同位置上进行试验。

应从老化前和老化后的被试电缆上取下长度至少250mm的绝缘线芯以用作试验。

在每一个试样的挤包绝缘屏蔽表面上从试样的一端到另一端向绝缘纵向切割成两道彼此相隔宽(10±1)mm相互平行的刀痕。

沿平行于绝缘线芯方(也就是剥切角近似于180o)拉开长50mm、宽10mm的一条型带后,将绝缘线芯垂直地装在一拉力机上,用夹头夹在绝缘线芯的一端,另一端为10mm条型带,夹在另一个夹头上。

拉力分别加在绝缘和10mm条形带上,抖动至少约100mm长的距离,在剥切角近似于180o和速度为(250±50)mm/min条件下进行试验。

试验应在(250±5)℃温度下进行。

对未老化和老化后的试样应连续地记录其剥离力数值。

从老化前后的试样绝缘上剥下挤包半导电屏蔽的剥离力应不小于4N和不大于45N,绝缘表面应无损伤,并无半导电屏蔽痕迹留在绝缘上。

4.2.3现场电气试验

4.2.3.1绝缘电阻试验

测量每根导体和金属屏蔽之间绝缘电阻。

4.2.3.2金属屏蔽层和导体电阻比

用双臂电桥测量在相同温度下的金属屏蔽层和导体的直流电阻。

4.2.3.3交流耐压试验

在电缆和与之相配的附件安装完成后,在电缆导体与金属屏蔽间施加0.1Hz耐压试验3Uo/60min或30-75Hz谐振耐压试验2Uo/5min。

15 产品标志、包装、运输和保管

5.1 成品电缆的护套表面上应有制造厂名、产品型号、额定电压、每米打字和制造年、月的连续标志,标志应字迹清楚,清晰耐磨。

5.2 除非另有规定,电缆应卷绕在符合JB/T8137的电缆盘上交货,每个电缆盘上只能卷绕一根电缆。

电缆的两端应采用防潮帽密封并牢靠地固定在电缆盘上。

5.3 在每盘电缆的外侧端应装有经采购方认可的敷设电缆时牵引用的拉眼或牵引螺栓。

拉眼或牵引螺栓与电缆导体的连接,应能满足敷设电缆时的牵引方式和牵引该长度的电缆所需的机械强度。

对机械强度的要求应由买方与卖方协商确定。

5.4 电缆盘的结构应牢固,筒体部分应采用钢结构。

电缆卷绕在电缆盘上后,用护板保护,护板可以用木板或钢板。

如采用木护板,在其外表面还应用金属带扎紧,并在护板之下的电缆盘最外层电缆表面上覆盖一层硬纸或其他具有类似功能的材料,以防碎石或煤渣等坚硬物体掉落在每匝电缆之间,在运输或搬运过程中损伤电缆外护套;如用钢板,则宜采用轧边或螺栓与电缆盘固定,而不应采用焊接固定。

5.5 在运输电缆时,卖方应采取防止电缆盘滚动的措施,例如将电缆盘放在托盘上。

卖方应对由于未将电缆或电缆盘正确地扣紧、密封、包装和固定而造成的电缆损伤负责。

5.6 电缆盘在装卸时应采用专门的吊装工具以避免损坏电缆。

5.7 在电缆盘上应有下列文字和符合标志:

a)合同号、电缆盘号;

b)收货单位;

c)目的口岸或到站;

d)产品名称和型号规格;

e)电缆的额定电压;

f)电缆长度;

g)表示搬运电缆盘正确滚动方向的箭头和起吊点的符号。