电子元器件确认详细步骤判定方法和标准.docx

《电子元器件确认详细步骤判定方法和标准.docx》由会员分享,可在线阅读,更多相关《电子元器件确认详细步骤判定方法和标准.docx(32页珍藏版)》请在冰豆网上搜索。

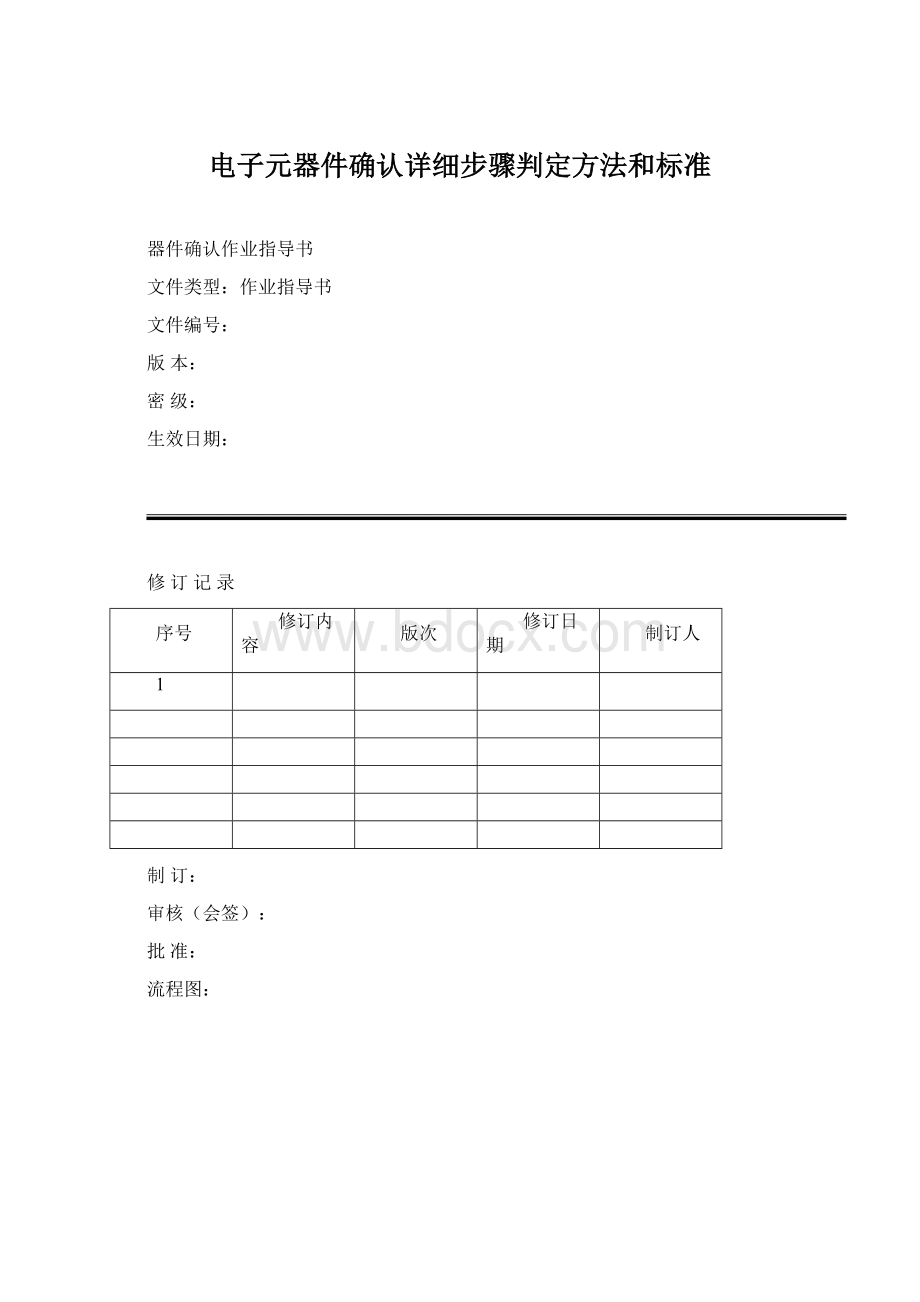

电子元器件确认详细步骤判定方法和标准

器件确认作业指导书

文件类型:

作业指导书

文件编号:

版本:

密级:

生效日期:

修订记录

序号

修订内容

版次

修订日期

制订人

1

制订:

审核(会签):

批准:

流程图:

一、目的

规范器件的确认实验方法。

二、 适用范围

此规定适用于组成本公司产品的器件的确认。

三、 权责

3.1开发部工程师:

负责确认公司未使用过的器件,负责审核确认人确认的器件是否合格,负责填写器件名称,负责向器件确认工程师提供合格的器件原理图封装和器件PCB封装;

3.2器件确认工程师:

负责确认替代公司已使用过器件的器件,负责审核确认人确认的器件是否合格,负责确认器件标准名称是否正确,负责维护《电子元器件标准名称表》,负责维护器件原理图封装和器件PCB封装;负责领取、保管器件;负责《样品确认单》和技术管理文件的归档、发放。

负责本流程规定的器件的工艺问题验证;

3.3采购部:

负责提供器件实物、器件资料和《样品确认单》。

四、 定义

4.1器件:

组成公司产品的物料,包括自制件和电子元器件,以及其他特殊物料:

如PCB板、空白铭牌、接插件等。

4.2确认人:

总体负责确认器件是否合格的人员,包括开发部工程师和器件确认工程师。

4.3检验人:

由确认人安排的、按照本流程进行器件确认试验的开发部技术人员。

五、 流程

采购部提供器件实物、器件资料和《样品确认单》给器件确认工程师。

采购部必须在《样品

确认单》内详细正确填写以下信息:

送样人、送样日期、厂方样品型号、样品名称、样品数量、供应商名称、生产厂商名称、送样缘由、完成期限及附属资料种类等。

以上物品和信息如果不完整,则器件确认工程师通知送样人,送样人使以上物品和信息完整后,器件确认工程师再按照本流程进行器件确认。

器件确认工程师按照公司对器件的使用情况,把器件实物、器件资料和《样品确认单》转交相应确认人。

原则为:

公司未使用过的器件交相关表型负责工程师确认;替代公司已使用过器件的器件由器件确认工程师确认。

确认人安排检验人按照本流程进行器件确认实验。

检验人必须按照本流程规定的项目进行确认实验,

详细填写《样品确认单》中的“序号”、“检验项目及记录”、“检验人”、“结论”,如有需要,还要填写“备注”。

检验人实验完成后,把器件实物、技术管理文件和《样品确认单》交确认人。

若所有实验合格,则确认人详细填写《样品确认单》中“判定”、“确认人”、“研发中心意见”、“物料

名称”、“标准命名”、“技术管理文件编号”,填写《样品登记卡》上“物料编号(对应《样品确认单》上的‘标准命名’)”和“物料名称(对应《样品确认单》上的‘物料名称’)”。

确认人在技术管理文件的“拟制“中签名。

确认人对器件封样,填写《样品登记卡》上“确认人”、“登记时间”。

确认人把封样器件、器件资料、技术管理文件和《样品确认单》交相关工程师审核,相关工程师按照

本流程规定项目,并结合我公司产品具体情况审核器件是否合格。

如果合格,审核人员在《样品确认单》和技术管理文件的“审核”中签名。

确认人把封样器件、器件资料和《样品确认单》交器件确认工程师进行标准化。

如果器件有原理图封装和器件PCB封装,确认人负责向器件确认工程师提供封装。

器件确认工程师按照器件命名标准,结合我公司产品使用情况,并与相关部门沟通后确认《样品确认单》中“物料名称”、“标准命名”、“技术管理文件编号”是否正确;器件确认工程师确认“技术管理文件”的编号是否正确;器件确认工程师检查“检验项目及记录”中实验是否完善,如不完善,则确认人需要重新完善实验再送器件确认工程师标准化。

如果一切正常,器件确认工程师在《样品确认单》和“技术管理文件”的“标准化”中签名,器件确认工程师负责保管器件资料。

负责维护《电子元件标准名称表》,负责维护器件原理图封装和器件PCB封装。

确认人把器件实物、技术管理文件和《样品确认单》交技术研发中心总工程师批准。

技术研发中心总

工程师批准后,确认人把封样器件、技术管理文件和《样品确认单》交技术研发中心文控组。

文控组负责把封样器件交品管部保存。

文控组负责下发《样品确认单》和《技术管理文件》给技术研发中心、技术服务中心、采购部和品管部。

若有实验不合格,则确认人选择《样品确认单》中“判定”栏中的“不合格”,并签名。

确认人把填好的《样品确认单》连同样品返还给送样人。

六、内容说明

试验器件及试验方法如下:

1、液晶:

一般实物图:

图一:

正面视图

图二:

背面视图

1)尺寸检验:

脚长、脚间距、镜片长(宽、厚)是否符合要求(必做);

使用工具和设备:

游标卡尺。

按照技术管理文件(液晶为851类)中标定的尺寸测量实物中相应的位置,查看是否合格。

实物各处尺寸应该为技术文件标志的尺寸,偏差在规定的公差范围之内为合格。

2)外观检验:

脚焊接是否牢固,液晶密闭是否良好,插脚是否变形变质,镜片有无刮花,背景有无异物(必做);

使用工具和设备:

放大镜或显微镜。

试验人员使用工具和设备查看液晶各组成部分是否无变形、刮花或其他视觉瑕疵。

3)上电检测:

装于电能表上,查看字符大小字体是否符合要求,是否有缺划、连划、显示淡、对比度不足、字符闪烁(某些电表的液晶驱动信号会使参数不好的液晶出现字符轻微快速闪烁的现象:

使用专用制具测试。

)现象;对比电能表显示附录,查看液晶显示内容是否与电能表显示附录相同(必做);

使用工具和设备:

适用表型,电工源,遥控器(如果电表有遥控功能)。

把液晶组装在适用表型上,对电表上电,查看液晶各显示单元是否合格。

注意,个别液晶出现过液晶显示的某一段不符合图纸要求的情况。

对于液晶会微微闪动的情况,是由于驱动液晶的信号刷新速度不够快造成,要配合电表的嵌软工程师协助解决,对于改变刷新速度都不能解决的闪动则只能是液晶本身不合格。

4)高温显示试验:

装于电能表上,放在最高显示温度环境下4小时,查看液晶显示是否正常(必做);

使用工具和设备:

适用表型,电工源,调湿调温箱,遥控器(如果电表有遥控功能)。

把液晶组装在适用表型后,放入调湿调温箱内,放置的位置和方向以能在调湿调温箱外能看清楚液晶显示为准。

改变箱内温度为液晶最高工作温度,保持液晶最高工作温度4小时,查看液晶显示是否正常,使用遥控器改变显示内容,查看液晶显示是否正常。

曾出现过有些驱动芯片在高温时和单片机通讯故障导致液晶不显示,要和嵌软工程师沟通。

当时是8576与0138高温通讯故障,0138给8576的信号速度快了,导致高温时8576无响应。

5)低温显示试验:

装于电能表上,放在最低显示温度环境下4小时,查看液晶显示是否正常(必做);

使用工具和设备:

适用表型,电工源,调湿调温箱,遥控器(如果电表有遥控功能)。

电表组装上适用表型,接通电压源,试验用表放入调湿调温箱,电表位置以能在箱外看清液晶显示为准。

调节箱内温度为液晶最低工作温度,保持温度4小时,过程中,电表一直通电显示,并使用遥控器改变液晶显示项,查看液晶是否显示相应的内容。

液晶在低温情况下会发生变换显示项目速度变慢的现象,但是只要能显示清晰的字符就判断合格。

6)高低温保存试验:

开始进行器件确认时,先拿出部分器件进行高温(70℃)高湿(95%)试验4小时,

并进行最高温度(无要求则按我公司产品要求,一般为80℃)最低温度保存(无要求则按我公司产品要求,

一般为-40℃)试验各4小时。

同时再用剩余器件进行其他试验(必做)。

把液晶放置于最高、最低保存温

度各4小时,查看到常温后液晶显示是否正常(必做);

使用工具和设备:

适用表型,电工源,调湿调温箱,遥控器(如果电表有遥控功能)。

液晶个体放入调湿调温箱,温度为液晶最高保存温度、液晶最低保存温度各4小时,试验后,把液晶组装于适用表型,上电查看液晶是否工作正常,液晶性能是否无变化。

如果液晶体不是合格的,则可能出现低温冻黑液晶后液晶无法恢复正常状态:

液晶凝固了。

7)视角试验:

查看液晶视角是否符合设计要求(无明确要求则按照:

从液晶上方与法线夹角30(或15)度向下看和从液晶下方与法线夹角60(或30)度向上看时,字符清晰、无重影、无连划、无断划等)(必做);

使用工具和设备:

适用表型,电工源,角度尺。

把液晶组装在适用表型上,对电表上电,查看液晶能清晰显示(无重影、淡划)的角度。

以垂直于液晶平面为法线(0度),视角为能清晰看清液晶显示的方向与法线的夹角。

8)工艺验证:

工艺技术员负责进行工艺验证,查看装配、焊接、安装是否合格(必做)。

使用工具和设备:

适用表型,游标卡尺。

把液晶组装在适用表型上,按照《技术说明书》规定的尺寸高度安装液晶,把适用表型组装成整机成品电表,查看其他器件及结构件是否和液晶有干涉。

对电表上电,查看液晶显示区域是否正常(字符区域没有遮挡,不会露出液晶边框等等)。

2、电流互感器:

一般实物图:

图一:

841电流互感器(正面)图二:

841电流互感器(背面)图三:

841电流互感器(侧面)

图四:

840电流互感器(正面)图五:

840电流互感器(背面)

图六:

840电流互感器(侧面)图七:

840电流互感器(侧面)

1)外形尺寸(包括次级出线、出线颜色):

是否符合设计要求,是否符合组装要求(必做);

使用工具和设备:

游标卡尺,对比管理文件(840类或841类文件)测试各个要求的尺寸是否合格。

2)标志:

是否正确清晰(必做);

使用工具和设备:

肉眼观察,对比技术管理文件内容,查看字符标记是否完全一致。

3)精度:

装于适用表型,查看精度是否满足《精度内控标准》;必须做长时间高低温试验,查看误差变化

情况是否合格(必做);

使用工具和设备:

适用表型,标准源,标准表,调湿调温箱。

把电流互感器组装在适用表型中,校准精度,按照“环境温度影响试验”要求的温度点(一般为-40℃、-25℃、0℃、20℃、40℃、60℃)进行误差测试,查看误差是否满足国家标准、企业标准、客户特殊要求。

对于判断的三种误差要求,只要把测试的误差结果与三种误差要求进行对比就可以得出是否满足,只需要进行一次“环境温度影响试验”就可以。

4)绝缘:

初级和次级之间加交流测试电压(3KV、1mA)60秒,查看是否损坏(必做);

使用工具和设备:

绝缘电阻测试仪。

把绝缘电阻测试仪的电压正极夹子夹住电流互感器初级铜脚,电压地夹子夹住电流互感器次级引线(同名端、非同名端出线剥头后,铜心线绕在一起为次级引线)。

两点之间试验交流耐压60秒,漏电流设置为1毫安。

5)直流分量试验:

如果要求能测试直流分量,则按照国标进行直流分量试验,查看是否合格(必做);

使用工具和设备:

直流分量测试制具,校验台。

电流互感器组装在适用表型,按照直流分量测试的要求连接直流分量测试制具、电表和校验台。

具体方法为:

校验台电流出连接制具电流入,制具正半周电流输出连接被测表某相电流输入,制具负半周电流输出连接平衡负载(另一台和被测表相同的电表),被测表电流输出和平衡负载电流输出连接到一起后再连接校验台电流输入。

按照被测表参数设置校验台,脉冲常数设置为被测表的一半,设置最大电流为被测表最大电流的0.707倍。

对被测表上电进行精度测试,加额定电流、0.707倍最大电流。

使用现场校验仪测试输入被测表和平衡负载的电流大小,如果两个电流大小不一致,则对电流大的电路串接锰铜分流器制作的限流器,再上电测试电流大小,再调节接入电路锰铜分流器的数量,直到两个电流相等(相差20毫安以内),这时查看测试的误差值、并记录。

一般只要求测试功率因数1.0时的误差,可以适当调节角度测试某些点误差(比如10度、20度、30度),有特殊要求时按照特殊要求的功率因数测试。

详细记录电表规格、电压电流值、功率因数、误差等等。

6)功耗:

装于多种电表进行功耗试验,查看电流回路功耗是否符合国标(选做);

使用工具和设备:

标准源,高精度万用表。

对电表正常上电:

额定电压,基本电流,使用高精度万用表测试电流互感器初级安装脚之间的电压。

电流回路功耗等于安装脚之间的电压乘以基本电流。

7)输出电流:

初级加基本电流,查看次级输出电流是否符合设计要求(必做);

使用工具和设备:

标准源,高精度万用表。

次级两出线之间焊接一个10欧姆精密取样电阻,电流互感器初级加基本电流,测试10欧姆精密取样电阻两端的电压,计算次级出线内的电流,查看是否满足技术管理文件的要求。

8)同名端试验:

初级加直流电流,查看次级输出电流方向是否符合设计要求(必做);

使用工具和设备:

标准源,有测试电流方向的多功能表。

把电流互感器装于有测试电流方向的多功能电表(注意次级出线的同名端关系)。

9)高低温保存试验:

开始进行器件确认时,先拿出部分器件进行高温(70℃)高湿(95%)试验4小时,

并进行最高温度(无要求则按我公司产品要求,一般为80℃)最低温度保存(无要求则按我公司产品要求,

一般为-40℃)试验各4小时。

同时再用剩余器件进行其他试验(必做)。

在文件要求的保存极限温度条件

下高温保存4小时,低温保存4小时,查看外观(壳子、初级铜导体、次级出线)是否有变化。

辛集申科

供应的841.011曾经有过次级出线线皮在-30度(要求为-40度)时会断裂的现象(必做);

使用工具和设备:

调湿调温箱。

10)工艺验证:

查看装配、焊接、安装是否合格(必做)。

使用工具和设备:

适用表型,游标卡尺。

3、电压互感器:

1)外形尺寸:

是否符合设计要求;是否符合组装要求(必做);

2)标志:

是否正确、清晰(必做);

3)焊接:

各端子焊接是否容易上锡,焊接是否牢固(必做);

4)变比:

初级接入基本电流,测量次级输出电流值,查看变比是否符合设计要求(必做);

5)漏电流:

初、次级漏电流是否符合设计要求(必做);

6)初、次级耐压电压(2KV、1mA)60秒试验是否合格,初级和外壳耐压电压(2KV、1mA)60秒试验

是否合格(必做);

7)功耗:

装于多种电表进行功耗试验,查看电压回路功耗是否符合国标(必做);

8)高低温保存试验:

开始进行器件确认时,先拿出部分器件进行高温(70℃)高湿(95%)试验4小时,

并进行最高温度(无要求则按我公司产品要求,一般为80℃)最低温度保存(无要求则按我公司产品要求,

一般为-40℃)试验各4小时。

同时再用剩余器件进行其他试验(必做)。

最高保存温度和湿度环境下保存

4小时,最低保存温度环境下保存4小时。

恢复常温,查看外形是否变化,性能是否变化(必做);

9)工艺验证:

工艺技术员负责进行工艺验证,查看装配、焊接、安装是否合格(必做)。

4、电源变压器:

一般实物图:

图一:

变压器(铁壳型)正面图二:

变压器(铁壳型)侧面图三:

变压器(铁壳型)底面

图四:

变压器(灌封型)底面图五:

变压器(灌封型)正面图五:

变压器(灌封型)侧面

1)外形尺寸:

是否符合设计要求;是否符合组装要求(必做);

使用工具和设备:

游标卡尺。

按照技术管理文件的尺寸要求测试变压器实物各个尺寸是否满足要求。

2)标志:

是否正确、清晰(必做);

使用工具和设备:

放大镜、显微镜,肉眼观察标记的字符字体是否符合技术管理文件的要求。

3)焊接:

各端子焊接是否容易上锡,焊接是否牢固(必做);

使用工具和设备:

烙铁,PCB板。

把变压器焊接在PCB板上,焊接中观察是否容易上锡。

焊接后变压器和PCB板是否牢固固定。

4)漏电流:

初级漏电流是否符合设计要求(必做);

使用工具和设备:

高精度万用表,电压源。

变压器初级加额定电压,万用表串接在变压器初级回路中测试电流值,此电流值就是初级漏电流。

此电流值的大小反映了变压器自身损耗功率的多少,漏电流越大,变压器自身消耗的功率越大。

所以漏电流越小越好。

5)初、次级,初级和铁芯耐压电压(4KV、1mA)60秒试验是否合格(必做);

使用工具和设备:

耐压测试仪。

对变压器初级、次级、铁芯互相之间进行技术文件要求的交流耐压试验。

耐压测试仪不报警、变压器无异常现象为合格。

6)输出电压:

空载输出电压是否符合设计要求,满载电压是否符合设计要求(必做);

使用工具和设备:

高精度万用表,电压源。

对变压器初级加额定电压,直接测试次级输出端的电压。

查看是否符合技术管理文件的规定。

按照技术管理文件的规定,计算满载输出时,次级输出端之间应该串接的电阻值,使用多个线绕电阻或水泥电阻(大功率电阻)用串联、并联方法制作出符合阻值要求的电阻,把制作好的电阻串接在次级输出端之间。

对初级加额定电压,测试输出端电压。

把万用表设置为测试电流值方式,把万用表表笔串接入变压器次级和制作的电阻组成的电路中,初级加额定电压,测试次级输出电流值。

查看满载输出电流和电压是否符合技术管理文件的要求。

7)功耗:

装于多种电表进行功耗试验,查看是否合格(必做);

使用工具和设备:

高精度万用表,电压源,适用表型。

把变压器组装在适用表型,对表进行整机功耗试验,查看整机功耗是否符合要求。

8)热敏电阻保护试验:

三相四线表用变压器装于多种电表进行接地故障试验,查看是否保护(必做);

使用工具和设备:

9)高低温条件热敏电阻保护试验:

三相四线表用变压器装于多种电表进行接地故障试验,在高温(70℃)和低温(-30℃)查看是否保护(选做);

使用工具和设备:

10)最大不保护电压试验:

装于多种电表进行保护电压试验,在高温(70℃)和低温(-30℃)查看多少伏时开始保护,应该保护时是否保护(选做);

11)高低温保存试验:

开始进行器件确认时,先拿出部分器件进行高温(70℃)高湿(95%)试验4小时,并进行最高温度(无要求则按我公司产品要求,一般为80℃)最低温度保存(无要求则按我公司产品要求,一般为-40℃)试验各4小时。

同时再用剩余器件进行其他试验(必做)。

最高保存温度和湿度环境下保存4小时,最低保存温度环境下保存4小时。

恢复常温,查看外形是否变化,性能是否变化(必做);

12)工艺验证:

工艺技术员负责进行工艺验证,查看装配、焊接、安装是否合格(必做)。

5、背光板:

一般实物图:

图一:

背光板正面图二:

背光板背面

图三:

背光板侧面

1)尺寸:

是否符合设计要求;是否符合组装要求(必做);

2)外观:

外观、颜色、表面工艺等是否符合要求(必做);

3)高温高湿试验:

高温(70℃)高湿(50﹪)试验10小时,查看是否变形变质(必做);

4)装于多种电表通电试验,查看发光亮度、颜色是否符合要求(必做);

5)高低温保存试验:

开始进行器件确认时,先拿出部分器件进行高温(70℃)高湿(95%)试验4小时,并进行最高温度(无要求则按我公司产品要求,一般为80℃)最低温度保存(无要求则按我公司产品要求,一般为-40℃)试验各4小时。

同时再用剩余器件进行其他试验(必做)。

最高保存温度和湿度环境下保存4小时,最低保存温度环境下保存4小时。

恢复常温,查看外形是否变化,性能是否变化(必做);

6)工艺验证:

工艺技术员负责进行工艺验证,查看装配、焊接、安装是否合格(必做)。

6、锰铜片:

1)外形尺寸(包括次级出线):

是否符合设计要求,是否符合组装要求(必做);

2)精度:

装于适用表型,查看精度是否满足《精度内控标准》;必须做长时间高低温试验,查看误差变化

情况是否合格(必做);

3)功耗:

装于多种电表进行功耗试验,查看电流回路功耗是否符合国标(选做);

4)输出电流:

初级加基本电流,查看次级输出电流是否符合设计要求(必做);

5)高低温保存试验:

开始进行器件确认时,先拿出部分器件进行高温(70℃)高湿(95%)试验4小时,并进行最高温度(无要求则按我公司产品要求,一般为80℃)最低温度保存(无要求则按我公司产品要求,一般为-40℃)试验各4小时。

同时再用剩余器件进行其他试验(必做)。

最高保存温度和湿度环境下保存4小时,最低保存温度环境下保存4小时。

恢复常温,查看外形是否变化,性能是否变化(必做);

6)工艺验证:

工艺技术员负责进行工艺验证,查看装配、焊接、安装是否合格(必做)。

7、继电器:

1)外形尺寸(包括次级出线):

是否符合设计要求,是否符合组装要求(必做);

使用工具和设备:

游标卡尺。

2)电气特性:

装于适用表型,查看电气特性是否符合要求(必做);

3)可靠性:

装于多种电表进行长时间工作(至少4小时以上频繁动作),查看是否不会损坏(必做);

4)高低温保存试验:

开始进行器件确认时,先拿出部分器件进行高温(70℃)高湿(95%)试验4小时,并进行最高温度(无要求则按我公司产品要求,一般为80℃)最低温度保存(无要求则按我公司产品要求,一般为-40℃)试验各4小时。

同时再用剩余器件进行其他试验(必做)。

最高保存温度和湿度环境下保存4小时,最低保存温度环境下保存4小时。

恢复常温,查看外形是否变化,性能是否变化(必做);

5)工艺验证:

工艺技术员负责进行工艺验证,查看装配、焊接、安装是否合格(必做)。

8、贴片电阻:

(检验10个以上)

1)尺寸检验:

长、宽、厚是否符合要求(必做);

2)阻值检验:

用六位半万用表测试阻值,查看阻值是否满足要求(必做);

3)外观检验:

检查标志是否清晰,助焊点是否光滑,表面是否有杂质、污损等不良(必做);

4)焊接检验:

用40W烙铁焊接贴片电阻到PCB板上。

查看上锡是否容易;焊接是否牢固;标志是否会烫得不清晰;表面是否会烫变色、变质(必做);

5)功率检验:

焊接在PCB板上,加电阻最高耐压,测试通过电阻的电流,计算电阻功率,查看是否符合要求(选做);

6)使用寿命检验:

焊接在PCB板上,加电阻最高耐压,试验10小时以上。

查看外观是否变化,测量阻值是否变化(选做);

7)高低温保存试验:

开始进行器件确认时,先拿出部分器件进行高温(70℃)高湿(95%)试验4小时,并进行最高温度(无要求则按我公司产品要求,一般为80℃)最低温度保存(无要求则按我公司产品要求,一般为-40℃)试验各4小时。

同时再用剩余器件进行其他试验(必做)。

最高保存温度和湿度环境下保存4小时,最低保存温度环境下保存4小时。

恢复常温,查看外形是否变化,性能是否变化(必做)。

9、贴片电容:

(检验10个以上)

1)尺寸检验:

长、宽、厚是否符合要求(必做);

2)容值检验:

用101型电桥测试容值,查看容值是否满足要求(必做);

3)外观检验:

检查助焊点是否光滑,表面是否有杂质、污损等不良(必做);

4)焊接检验:

用40W烙铁焊接贴片电容到PCB板上。

查看上锡是否容易;焊接是否牢固;表面是否会烫

变色、变质(必做);

5)功率检验:

焊接在PCB板上,加电容最高耐压,测试通过电容的漏电流,计算电容功率,查看是否符

合要求(必做);

6)使用寿命检验:

焊接在PCB板上,加电容最高耐压,试验10小时以上。

查看外观是否变化,测量容值

是否变化(选做);

7)高低温保存试验:

开始进行器件确认时,先拿出部分器件进行高温(70℃)高湿(95%)试验4小时,并进行最高温度(无要求则按我公司产品要求,一般为80℃)最低温度保存(无要求则按我公司产品要求,一般为-40℃)试验各4小时。

同时再用剩余器件进行其他试验(必做)。

最高保存温度和湿度环境下保存4小时,最低保存温度环境下保存4小时。

恢复常温,查看外形是否变化,性能是否变化(必做)。

10、贴片二极管:

(检验10个以上)

1)尺寸检验:

管体长度、直径是否符合要求(必做);

2)外观检验:

检查管体标志是否清晰,助焊点是否光滑,管体表面是否有杂质、污损等不良(必做);

3)焊接检验:

用4