创生医疗器械MES需求调研报告.docx

《创生医疗器械MES需求调研报告.docx》由会员分享,可在线阅读,更多相关《创生医疗器械MES需求调研报告.docx(7页珍藏版)》请在冰豆网上搜索。

创生医疗器械MES需求调研报告

创生医疗器械MES需求调研报告

创生医疗器械MES调研报告

公司主要产品:

钢板类螺钉类脊柱类器械类关节类

总的来说公司生产属于机加工离散类型,公司的生产线是按产品类型来划分的,目前有四条生产线生产钢板类,螺钉类,脊柱类和器械类产品。

公司目前在常州有两个工厂,但前期MES系统的实施将从总部的工厂开始,会有整个集团数据整合的要求。

公司现有信息系统:

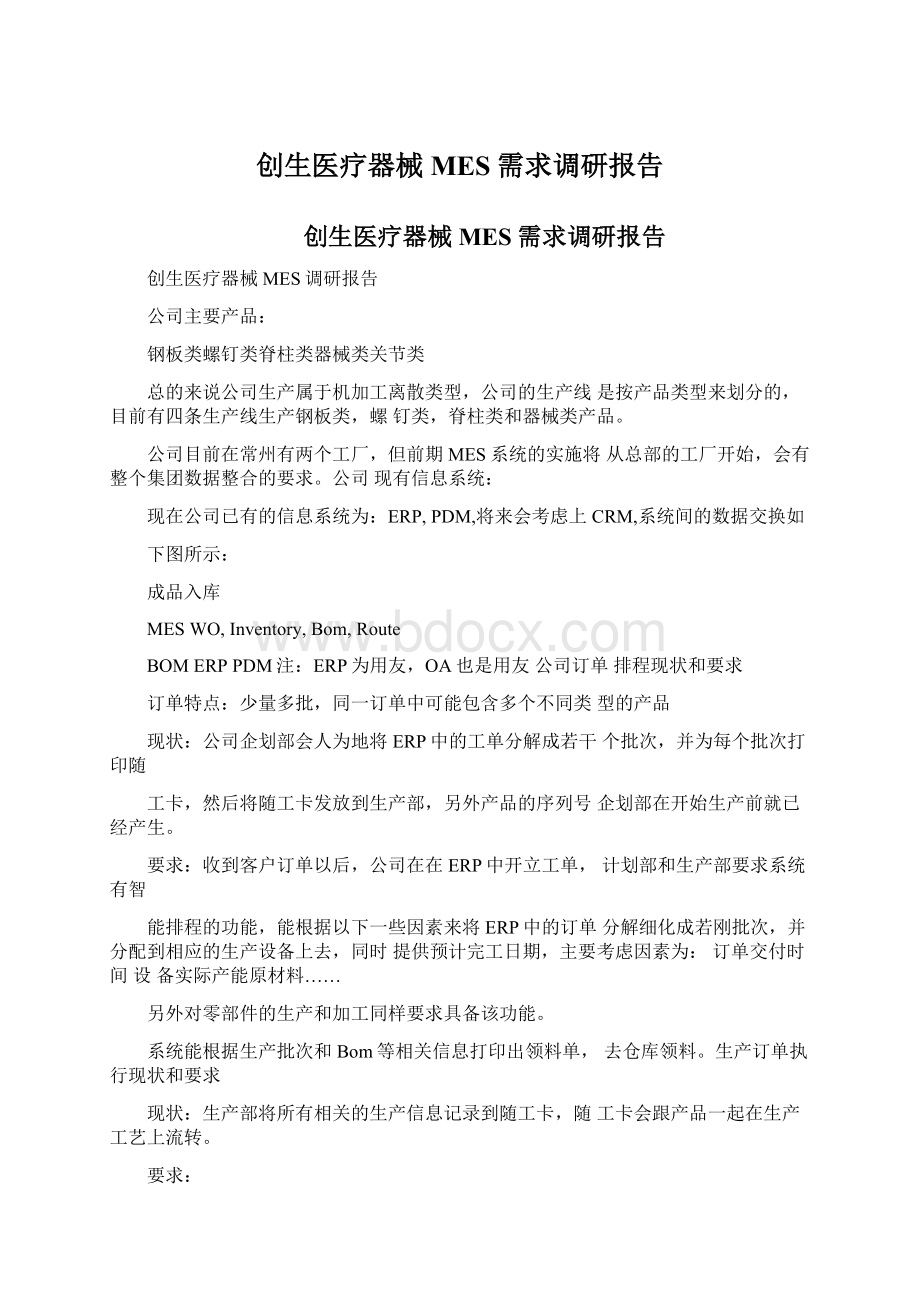

现在公司已有的信息系统为:

ERP,PDM,将来会考虑上CRM,系统间的数据交换如

下图所示:

成品入库

MESWO,Inventory,Bom,Route

BOMERPPDM注:

ERP为用友,OA也是用友公司订单排程现状和要求

订单特点:

少量多批,同一订单中可能包含多个不同类型的产品

现状:

公司企划部会人为地将ERP中的工单分解成若干个批次,并为每个批次打印随

工卡,然后将随工卡发放到生产部,另外产品的序列号企划部在开始生产前就已经产生。

要求:

收到客户订单以后,公司在在ERP中开立工单,计划部和生产部要求系统有智

能排程的功能,能根据以下一些因素来将ERP中的订单分解细化成若刚批次,并分配到相应的生产设备上去,同时提供预计完工日期,主要考虑因素为:

订单交付时间设备实际产能原材料……

另外对零部件的生产和加工同样要求具备该功能。

系统能根据生产批次和Bom等相关信息打印出领料单,去仓库领料。

生产订单执行现状和要求

现状:

生产部将所有相关的生产信息记录到随工卡,随工卡会跟产品一起在生产工艺上流转。

要求:

员工操作权限或技能管理,即某些员工具有操作某些工序的权限。

系统能结合产线实际情况来指导未

来一到两天的生产进行排产。

能实时反馈现场生产信息,比如订单完成情况,WIP等能实时反馈现场产品的品质信息。

能实时反馈现场的设备停机信息和OEE信息

生产工艺:

主要特点:

对机加工部分,公司存在新旧两种设备,所有在某些产品的生产工艺中会存在分叉和合并的现象,如下图所示:

工序1工序2工序3—台新设备工序4工序5工序6工序7工序3不同旧设备工序4工序5如上图所示某些不同工序可能同一生产设备完成

于公司设备的数据集成度原因,不要求MES对设备参数进行管理。

产品的规格参数定义在设计文件中,不要求在MES中进行管理。

数据跟踪要求:

对工艺中的每一工序的执行先后顺序有严格要求,不允许批次在生产执行过程

中省略或跳过其中的任何一道工序,也不允许改变工序的顺序。

对某些工艺要求细化到工步,并记录该工步的执行状况和相关生产数据。

能按产品,批次,订单,班次或时间段来跟踪产品生

产过程中的工序记录。

有些设备能完成多个生产工序,同时该设备上安装有若干组刀具,工装和检具。

在完成不同工序时,设备使用到的刀具,工装和检具都会不一样,客户要求系统能跟踪到每一批次在每一工序上所使用到的刀具,工装和检具的相关信息

在生产前要求系统能对相关设备上的刀具,工装和检具等零部件进行检查,如

发现不符合标准的,要求系统自动产生警报,通知相关部门及时维护。

系统能将生产操作指引或产品相关文件等进行电子化管理。

生产设备的现状和管理需求:

目前所有设备上仅有RS232通讯接口,将来公司会上DNC系统来实现基本数据采集

的功能,另外公司对设备的参数没有MES系统管控的要求。

要求:

设备停机事件的记录:

停机时间,停机原因

OEE相关报表设备维修事件的记录:

维修原因,关键零部件

维护设备维护周期,能通过系统提前发送设备维护提醒。

记录设备上所装刀具和工装,检具的数量

能提供如下跟踪信息:

某一时间段该设备生产了多少产品,已经产品的合格率

等。

刀具和工装,检具生命周期中所生产的产品,包括品

质状况。

质量管理需求

公司目前质量管控方面只要包括下面几大部分:

1.IQC,这部分检验结果记录在ERP中,所以这部分功能不包括在MES系统内。

2,生产过程检验:

于行业的特殊性,所以公司对过程检验要求较高也较复杂,总的

来说每个批次在每道生产工序都有品质检验的要求,它包括三个部分a)首检:

每批次在每道生产工序的第一个产品。

b)巡检:

每道生产工序生产过程中的检验。

c)完工检:

批次在完成每道生产工序后的检验

注:

与质量部经理讨论后将巡检和完工检合并,生产过程中的产品有下面四种可能的状态:

品质检验分卜列4部分:

良品,让步接收品,返工品,报废品过程检验中不良品的记录要求:

所有生产过程中的不良产品都必须被记录,同

时要能准确定位到责任人

如果一个产品有多个不良原因,系统只记录一个

系统能根据不良代码判断该产品所需要采取的后续操作,比如返工,报废或是

让步接收。

特殊情况描述如下:

同一批次在同一工序上可能跨不

同的班次不同的作业员

完成,客户要求准确定位每个不良的责任人系统能提供基于产品,批次,班次,工序等相关的合格率明细报表。

系统能记录每一批次在每一工序上上的首检和完工检的检测数据,最终系统能

提供一个完整的批次生产检验记录表,包括该批次在每个工序的首检和完工检验的相关数据。

目前客户是根据公司的质量控制需求来调整抽样比率,抽样比率和产品跟工艺

相关,品质部门能根据实际生产状况来调整这个值。

以后可能会有工序要求全检,针对重点工序要求做SPC的管控。

如果生产过程中出现质量异常,比如10%的不良,目前品审员会开出产生评

审表,通知相应的部门对异常进行分析,采取措施来解决该品质问题,客户希望该过标准化,电子化同时形成知识库。

3.出厂前检验需要检测多个不同的检测项

目,这些项目可能有不同的检验员完成,而且抽样的比率也不一样,如果检验不合格,那么整个批次都会被退回到生产线返工。

如果检验合格客户要求系统能记录记录每一检验项目的检验结果,同时生成相应的出厂检验报告。

比如出厂检验会要涉及到下面一些项目,当然这些检测项目会因产品不同而不同,而且每一个检测项目的抽样比例也不一样,但仅仅要求系统记录实际抽样的值或值的范围:

硬度

—数据保存在ERP中

一数据保存在ERP中

抗拉强度

耐腐蚀度,微裂纹,尺寸,配合,其他机械性能,包装,标识,无菌

出厂检验的项目根据产品系列和材质有关系,出厂检验单独定义检验流程,来记录每一项的数据。

每到生产工序结束后,生产作业员,产品的回溯是以产品的批号为主无出货检验。

报表:

过程检验记录,检验报表,报废清单

创生医疗器械MES调研报告

公司主要产品:

钢板类螺钉类脊柱类器械类关节类

总的来说公司生产属于机加工离散类型,公司的生产线是按产品类型来划分的,目前有四条生产线生产钢板类,螺钉类,脊柱类和器械类产品。

公司目前在常州有两个工厂,但前期MES系统的实施将从总部的工厂开始,会有整个集团数据整合的要求。

公司现有信息系统:

现在公司已有的信息系统为:

ERP,PDM,将来会考虑上CRM,系统间的数据交换如

下图所示:

成品入库

MESWO,Inventory,Bom,Route

BOMERPPDM注:

ERP为用友,OA也是用友公司订单排程现状和要求

订单特点:

少量多批,同一订单中可能包含多个不同类型的产品

现状:

公司企划部会人为地将ERP中的工单分解成若干个批次,并为每个批次打印随

工卡,然后将随工卡发放到生产部,另外产品的序列号企划部在开始生产前就已经产生。

要求:

收到客户订单以后,公司在在ERP中开立工单,计划部和生产部要求系统有智

能排程的功能,能根据以下一些因素来将ERP中的订单分解细化成若刚批次,并分配到相应的生产设备上去,同时提供预计完工日期,主要考虑因素为:

订单交付时间设备实际产能原材料……

另外对零部件的生产和加工同样要求具备该功能。

系统能根据生产批次和Bom等相关信息打印出领料单,去仓库领料。

生产订单执行现状和要求

现状:

生产部将所有相关的生产信息记录到随工卡,随工卡会跟产品一起在生产工艺上流转。

要求:

员工操作权限或技能管理,即某些员工具有操作某些工序的权限。

系统能结合产线实际情况来指导未

来一到两天的生产进行排产。

能实时反馈现场生产信息,比如订单完成情况,WIP等能实时反馈现场产品的品质信息。

能实时反馈现场的设备停机信息和OEE信息

生产工艺:

主要特点:

对机加工部分,公司存在新旧两种设备,所有在某些产品的生产工艺中会存在分叉和合并的现象,如下图所示:

工序1工序2工序3—台新设备工序4工序5工序6工序7工序3不同旧设备工序4工序5如上图所示某些不同工序可能同一生产设备完成

于公司设备的数据集成度原因,不要求MES对设备参数进行管理。

产品的规格参数定义在设计文件中,不要求在MES中进行管理。

数据跟踪要求:

对工艺中的每一工序的执行先后顺序有严格要求,不

允许批次在生产执行过程

中省略或跳过其中的任何一道工序,也不允许改变工序的顺序。

对某些工艺要求细化到工步,并记录该工步的执行状况和相关生产数据。

能按产品,批次,订单,班次或时间段来跟踪产品生

产过程中的工序记录。

有些设备能完成多个生产工序,同时该设备上安装有若干组刀具,工装和检具。

在完成不同工序时,设备使用到的刀具,工装和检具都会不一样,客户要求系统能跟踪到每一批次在每一工序上所使用到的刀具,工装和检具的相关信息

在生产前要求系统能对相关设备上的刀具,工装和检具等零部件进行检查,如

发现不符合标准的,要求系统自动产生警报,通知相关部门及时维护。

系统能将生产操作指引或产品相关文件等进行电子化管理。

生产设备的现状和管理需求:

目前所有设备上仅有RS232通讯接口,将来公司会上DNC系统来实现基本数据采集

的功能,另外公司对设备的参数没有MES系统管控的要求。

要求:

设备停机事件的记录:

停机时间,停机原因

OEE相关报表设备维修事件的记录:

维修原因,关键

零部件

维护设备维护周期,能通过系统提前发送设备维护提醒。

记录设备上所装刀具和工装,检具的数量

能提供如下跟踪信息:

某一时间段该设备生产了多少产品,已经产品的合格率

等。

刀具和工装,检具生命周期中所生产的产品,包括品质状况。

质量管理需求

公司目前质量管控方面只要包括下面几大部分:

1.IQC,这部分检验结果记录在ERP中,所以这部分功能不包括在MES系统内。

2,生产过程检验:

于行业的特殊性,所以公司对过程检验要求较高也较复杂,总的

来说每个批次在每道生产工序都有品质检验的要求,它包括三个部分a)首检:

每批次在每道生产工序的第一个产品。

b)巡检:

每道生产工序生产过程中的检验。

c)完工检:

批次在完成每道生产工序后的检验

注:

与质量部经理讨论后将巡检和完工检合并,生产过

程中的产品有下面四种可能的状态:

品质检验分卜列4部分:

良品,让步接收品,返工品,报废品过程检验中不良品的记录要求:

所有生产过程中的不良产品都必须被记录,同

时要能准确定位到责任人

如果一个产品有多个不良原因,系统只记录一个

系统能根据不良代码判断该产品所需要采取的后续操作,比如返工,报废或是

让步接收。

特殊情况描述如下:

同一批次在同一工序上可能跨不同的班次不同的作业员

完成,客户要求准确定位每个不良的责任人系统能提供基于产品,批次,班次,工序等相关的合格率明细报表。

系统能记录每一批次在每一工序上上的首检和完工检的检测数据,最终系统能