模具技术标准.docx

《模具技术标准.docx》由会员分享,可在线阅读,更多相关《模具技术标准.docx(37页珍藏版)》请在冰豆网上搜索。

模具技术标准

----------------有限公司模具技术标准

本标准规定了本公司注塑模具的设计公差要求、零件的枝术要求、总装技术要求、验收规则和标记、包装、运输、贮存。

本标准适用于本公司所有注塑模的设计、制造和验收。

一:

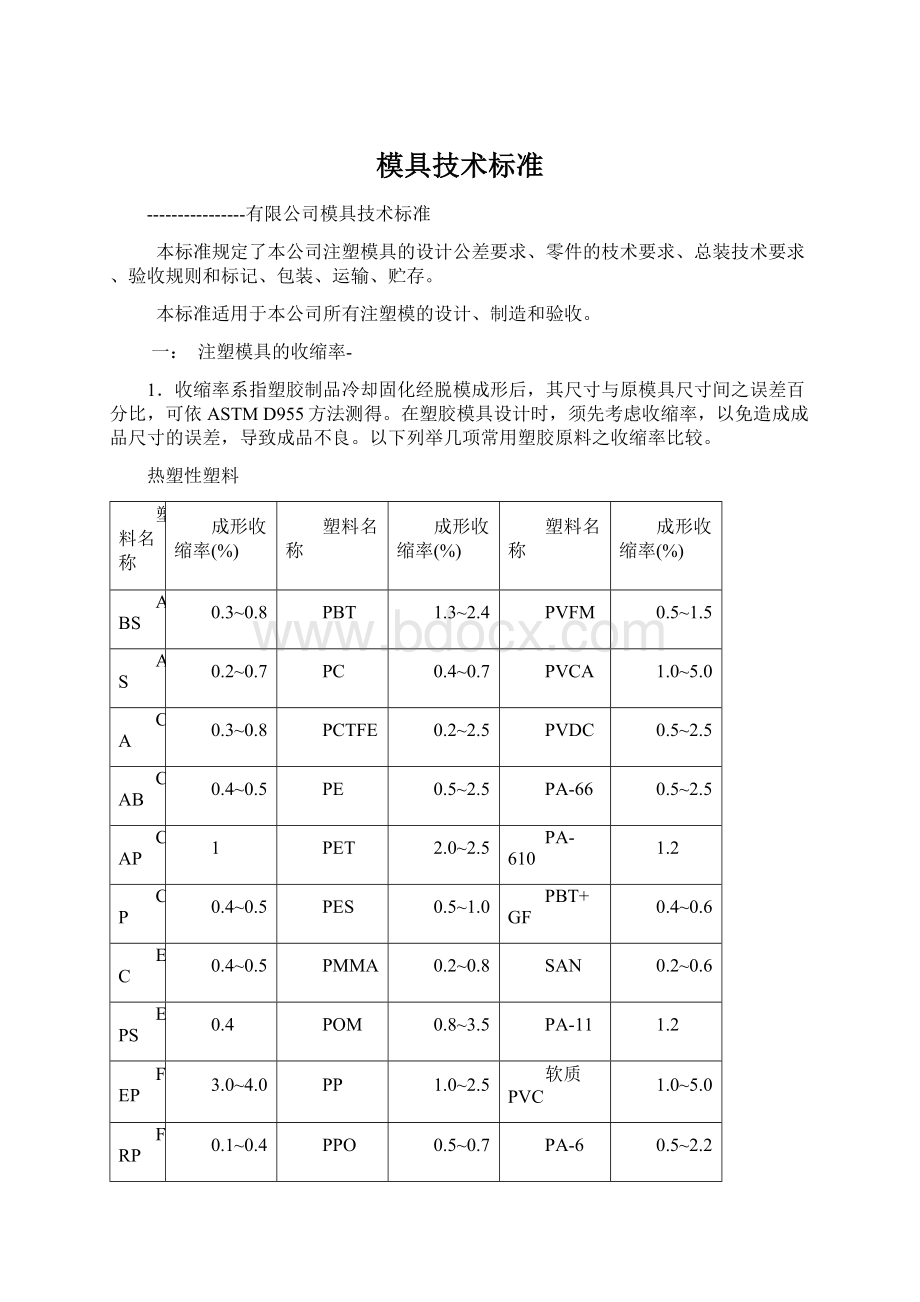

注塑模具的收缩率-

1.收缩率系指塑胶制品冷却固化经脱模成形后,其尺寸与原模具尺寸间之误差百分比,可依ASTMD955方法测得。

在塑胶模具设计时,须先考虑收缩率,以免造成成品尺寸的误差,导致成品不良。

以下列举几项常用塑胶原料之收缩率比较。

热塑性塑料

塑料名称

成形收缩率(%)

塑料名称

成形收缩率(%)

塑料名称

成形收缩率(%)

ABS

0.3~0.8

PBT

1.3~2.4

PVFM

0.5~1.5

AS

0.2~0.7

PC

0.4~0.7

PVCA

1.0~5.0

CA

0.3~0.8

PCTFE

0.2~2.5

PVDC

0.5~2.5

CAB

0.4~0.5

PE

0.5~2.5

PA-66

0.5~2.5

CAP

1

PET

2.0~2.5

PA-610

1.2

CP

0.4~0.5

PES

0.5~1.0

PBT+GF

0.4~0.6

EC

0.4~0.5

PMMA

0.2~0.8

SAN

0.2~0.6

EPS

0.4

POM

0.8~3.5

PA-11

1.2

FEP

3.0~4.0

PP

1.0~2.5

软质PVC

1.0~5.0

FRP

0.1~0.4

PPO

0.5~0.7

PA-6

0.5~2.2

EVA

0.5~1.5

PPS

0.6~1.4

PA+GF

0.9~1.1

HDPE

1.2~2.2

PS

0.2~1.0

PC+ABS

0.4~0.6

HIPS

0.2~1.0

PVA

0.5~1.5

PC+GF

0.4~0.6

LCP

0.1~1.0

PVAC

0.5~1.5

PA-12

0.3~1.5

LDPE

1.5~3.0

PVB

0.5~1.5

PAR

0.8~1.0

PA

0.6~2.5

硬质PVC

0.1~0.5

PET+GF

0.8~1.0

2.收缩率与塑料的材质,填充剂,产品壁厚,塑机料温、模温、保压压力、保压时间,模具进胶位置、进胶数量、进胶形式,冷却效果等有关。

常用塑料在壁厚为2.5mm时,参考值

塑料名称

成形收缩率(%)

塑料名称

成形收缩率(%)

塑料名称

成形收缩率(%)

ABS

0.5

PC

0.6

PI

0.7

PMMA

0.4

PA66

1.5

PV

2

PP

1.6

HIPS

0.5

PFA

4

PBT

1.6

POM

1.8

ACETAL

2

PA12

0.9

PA6

1.1

PPT40

1

PAST

1.2

HDPVC

0.7

SAN

2

LDPVC

3

HDPE

2

PET

2.2

LDPE

3

PSF

0.7

FEP

4

PPO

0.6

EVA

1

PPT20

1.2

CAB

0.5

CA

0.5

HDPP

1.2

ASA

0.6

AS

0.5

二:

产品的公差要求

模具制造时会根据客户的不同要求对产品的关键尺寸给予公差要求以满足塑胶制品的公差要求。

本公司设计时是以下表所示的公差标准执行。

产品

容许造模公差的误差百分率(%)内

建议造模

公差(+)

标准尺寸

mm

标示公差

(+)

0-25.4

0.05

0.1

0.25

0.5

20

25

25

30

0.01

0.03

0.06

0.15

25.4-50.8

0.1

0.25

0.5

20

30

30

0.025

0.08

0.15

50.8-76.2

0.1

0.25

0.5

20

30

30

0.025

0.08

0.15

76.2-127

0.1

0.25

0.5

0.75

20

20

25

30

0.025

0.05

0.13

0.23

127-203.2

0.25

0.5

0.75

20

20

30

0.05

0.1

0.23

203.2-304.8

0.25

0.5

0.75

1

20

20

25

30

0.05

0.1

0.2

0.3

304.8-406.4

0.7

0.75

0.1

20

30

30

0.1

0.23

0.3

406.4-508

0.7

0.75

1

20

25

30

0.1

0.2

0.3

根据本公司对空调壳体配合间隙及公差标准的执行。

产品名称

配合间隙

允许公差

图片示意

壳体与壳体配合

左右单边0.3~0.5

上下0.5~0.8

±0.1

壳体与拨杆配合

左右单边0.1~0.15

上下0.2~0.3

±0.05

壳体与风门

左右单边0.05~0.1

上下0.2~0.3

±0.05

拨杆与风门

0~0.05

±0.05

拨杆与拨盘

左右单边0.1~0.15

±0.05

三:

模具的总体要求

参考模具协会的标准,本公司依照以下要求。

大量生产模(250,000—1,000,000模或以上),具体要求如下:

1.要有详细模具结构图。

2.精确的散件图。

3.用Mold-flow软件模拟模具注塑过程、注射分析、压力分布及温度分布,以确定最好的入水位置、流道尺寸、疏气位置等。

4.模胚的A、B板及通腔背板均用28Hrc硬度的钢材;(内采用镶嵌模腔)。

5.上、下模及镶件使用硬度为48Hrc或以上的钢料,所有移动的零件应使用硬钢,而且必须有限位及定位锁。

6.模具尽可能自动断水口。

如可能,尽量使用潜水、细水口、香蕉型水口、并要考虑热流道的可行性。

7.模具设计应具备最大限度的冷却,上、下模肉高温度点应该个别地冷却。

8.顶出方法应尽可能使流道与产品自动掉下,避免运用多次顶出方法。

9.模具应能够全自动生产,大的零件应能够轻松取出。

10.顶针板必须有导向柱,顶出限位,以及模具支撑柱。

11.安装浇口定位环应与塑机尺寸匹配

12.非天侧处有油缸装置,必须有油缸立柱。

13.模具装配后的闭合高度以及安装部分的配合尺寸,顶出形式、开模距离等均符合客户使用的设备技术条件要求。

14.模具应具备所有的安全特性,以预防受到意外的损害及错误的安装。

15.上、下模需要精确的配合,有插穿位的地方,模具一定要有直身锁。

16.需要高温及热流道的模具,必须有隔热板。

17.所有可替换的元件必须是标准件。

18.模具外表面无凹痕/切割片/凿子/磨头/锉刀等痕迹。

19.冷却水要在非操作侧进出,冷却、气动系统应标记进出口标志。

20.模具上的水、液、气、电路的进出口应采用封口措施防止异物进入。

21.模具应注明模具编号,产品编号,模腔数以及制造日期。

22.模具在出厂时必须装配好吊环、模内油管、油缸、电气插座、气嘴、油嘴、水嘴,及顶板行程开关;(需要先复位的模具)。

四:

零件的技术要求

1.模架尽量采用龙记标准模架,零件尽量采用知名公司的标准件;(如:

大连盘起、天津津华、台湾锦鸿、台湾正钢)。

2.钢材应尽可能选取预硬钢材,及热处理用钢材;可以根据不同客户的要求采用不同公司的钢材;(例:

P20、718HH、618HH)。

3.成型对模具易腐蚀的塑料时,型腔零件需采用不锈钢制作(例S136、S136H、420S、420H等),否则其成型表面应采取防腐处理(例:

表面钝化、电镀等)。

4.成型对模具表面易磨损的塑料时,型腔零件硬度应不低于HRC46,否则型腔表面应进行表面硬化(如氮化)处理,其硬度应高于HV600。

6.滑块/压条/耐磨板/抽插件必须有油槽,硬度应不低于HRC50,表面硬化(氮化)处理。

7.模具零件的几何形状,尺寸精度,表面粗糙度等应符合客户图样要求。

8.模具零件不允许有裂纹、划痕、机械损伤、锈蚀以及多余沉孔和穿孔等缺陷。

9.采用化学方法进行处理的成型零件,必须彻底清洗,不允许残存化学介质。

10.成型部位未注公差的极限偏差,按GB1804规定的未注公差尺寸的极限偏差JS12级。

11.复位杆装缓冲垫(顶杆与型腔沿口有粘合面的)。

12.模板粘叠合面有定位销的应有止脱螺钉。

13.模具顶板和底板之必须装有垃圾垫块;垫块硬度应不低于HRC50。

14.滑块有先后,顶板有先复位的以及顶出距离有限位约束的必须装行程开关。

15.镶块、滑块配合面间隙<0.03mm,模具锁模位置贴合面应大于80%。

16.安装浇口定位环应与塑机尺寸匹配;浇口套要进行淬火处理。

17.模板(镶块)工艺倒角应均匀,上下模板应平齐,洞口按标准倒角。

18.成型部位转接圆弧未注公差尺寸的极限偏差,按下表规定执行:

基本尺寸(mm)

6

6-18

18-30

30-120

120

极限偏差

凸圆弧

0

-0.012

0

-0.18

0

-0.25

0

-0.40

0

-0.50

凹圆弧

+0.12

0

+0.18

0

+0.25

0

+0.40

0

+0.50

0

19.螺针安装孔、推杆孔、复位杆孔等孔位的未注公差的极限偏差,按GB180规定的未注公差尺寸的极限偏差JS12级。

20.零件图中螺纹(螺纹型芯、螺纹型环除外)的基本尺寸应符合GB196的规定,选用的公差

与配合应符合GB197的规定。

21.模具零件图未注形状公差按GB1184规定的未注公差C级;

22.模具零件非工作部位棱边均应倒角或倒圆,成型部位未注明圆角按R0.25判定型面与型芯推杆、分型面与型芯推杆的交接边缘不允许倒角或倒圆。

五:

装配技术要求

1.定件之间不得相互窜动,且结构上可靠。

2.模具上相对滑动位所有活动部分应保证位置准确,动作平稳可靠,不得有歪斜和卡滞现象。

3.注塑件的嵌件或机外脱模的成型零件在模具上安放位置应定位准确,安全可靠,具有防止错位的措施。

4.滑块运动应平稳,合模后滑块应被锁紧,且滑块同锁模块的接触面积不应少于3/4,开模后定位准确可靠,并附有保护(限位)装置。

5.合模后分型面应紧密贴合,成型部位的固定镶件所配合处应紧密贴合,如有局部间隙,其间隙应小于塑料的溢料间隙;<0.03mm。

6.流道转角处应光滑圆弧连接,镶件处应密合,浇注系统表面粗糙度参数Ra=0.8mm。

7.热流道模具,其浇注系统不得有胶料泄漏现象发生,接口要有保护装置,各测温点工作正常。

8.热流道的电器部分的引出线要从模具这装在注塑机上时的上方接出,且其高度不要同运水的出、入口同一高度,电器部分务必安全可靠,不可有漏电现象。

9.模具的运水部分应畅通,各处温度尽可能保持均匀,不得有泄漏现象;按快速连接设计安装,冷却水进出要在模具的非操侧一边。

10.气动及液压系统应畅通、安全,不可有泄漏,并于模外或《模具操作工艺参考表》中注明动作要求。

11.分型面上尽可能避免的螺钉或销钉穿孔,以免积有溢料,分型面平整度好,无损伤和压痕。

12.回程杆、顶杆、顶管在开启和闭合模具过程中无刺耳声音,动作平稳,不强劲,推板顶板准确自动复位至原始位置。

13.回程杆(顶杆与型腔口有粘合面的),滑块用油缸抽复的要装有缓冲垫。

14.导套有定位螺钉或压圈,模板叠合面有定位销的应有止脱螺钉。

15.模具装机方向要有明显标识,并按装止开板(锁模器)。

16.模具支承柱应高出模脚端面0.2-0.3mm。

17.模具顶杆应与相应的型面相平,允许顶杆端面高出型面<0.1mm,复位杆端面应与模具分型面齐平,允许低于分型面<0.05mm。

18.滑块安装配合精度为单边间隙:

长度<99mm,间隙0.01-0.02mm;长度<100-298mm,间隙0.02-0.04mm;长度<300,间隙0.02-0.05mm。

19.模板端面适当处要设有吊环孔,(单板20kgC以上)以便吊装模具。

20.动定模板及顶板、支架两端与模具A、B主板相齐。

六:

脱模角度

1.成型部位未注角度和锥度公差按表面的规定,锥度公差按锥体母线的长度决定,角度公差按角度短边长度决定;按下表规定执行:

锥度母线角度短边长度

6

6-18

18-50

50-120

120

极限偏差值

+1O

+30’

+20’

+10’

+5’

2.成型部位未注脱模斜度时,除本条件中以下要求以外,单边脱模斜度按表4的规定,图样中未注脱模斜度方向时,按减小注塑件壁厚的方向判定。

3.文字、符号的单边脱模斜度取8°-12°。

4.成型部位表面有装蚀纹时,依据不同供应商的纹样要求取出模角度;

蚀纹深度

出模斜度

蚀纹前须表面粗糙度

蚀纹深度

出模斜度

蚀纹前须表面粗糙度

3~5

10

镜面

10~15

20以上

#320~#400

2~5

10

镜面

13~18

20以上

#320~#400

3~6

10以上

#800~#1000

21~26

30以上

#320~#400

4~6

10以上

#800~#1000

42~47

5~60

#320

6~8

1.50以上

#800~#1000

47~52

5~60

#320

8~11

1.50以上

#600~#800

64~69

6.50以上

#320

9~12

20以上

#600~#800

68~73

70以上

#320

5.注塑件上的凸起或加强筋的单边脱模在可能的情况下(不致影响产品表面质量等)选取

20D/S;

6.注塑件上有数个并列圆孔或格状栅孔时,其单边脱模斜度应大于表4的数值;

7.对于表中所列的塑料若填充玻璃纤维等增强材质时,其脱模斜度需增加0.5°-1°。

脱模高度

(mm)

6

6-10

10-18

18-30

30-50

50-80

80-120

120-180

180-250

塑料类别

自润滑性

例:

PA

1O45’

1O30’

1O15’

1O

0O45’

0O30’

0O20’

0O15’

0O10’

软质塑料

PE、PP

2O

1O45’

1O30’

1O15’

1O

0O45’

0O30’

0O20’

0O15’

硬质塑料

例:

PS,ABS,PMMA,POM等

2O30’

2O15’

2O

1O45’

1O30’

1O15’

1O

0O45’

0O30’

七:

模具倒角标准

1.模板与镶块倒角:

(1)1000克以上模板倒角规格为2.5X45°,125-1000克模板倒角为2X45°,125克以下模板倒角为1.5X45°。

(2)模具内部镶块以及动、定模平面镶块倒角(产品外围适当处)为R0.5。

2.洞口倒角(产品处围洞口)

ø1-6.5洞口倒角规格为0.5X45°,ø7-12洞口倒角规格为1X45°,ø12.5-18洞口倒角规格为1.5X45°,ø18.5-25洞口倒角规格为2X45°,ø25.5-35洞口倒角规格为2.5X45°,ø35.5-50洞口倒角规格为3X45°;

3.吊环孔倒角:

M5洞口倒角规格为1X45°,M6-M8洞口倒角规格为1.5X45°,M10洞口倒角规格为2X45°,M12洞口倒角规格为2.5X45°,M16洞口倒角规格为3X45°,M20洞口倒角规格为3.5X45°,M22洞口倒角规格为4X45°,M24洞口倒角规格为4.5X45°,30洞口倒角规格为5X45°,M36洞口倒角规格为6X45°,M40洞口倒角规格为7X45°,M42-M48洞口倒角规格为8X45°。

八:

吊环孔以及螺丝孔尺寸

1.须打吊环孔之板类:

4040以下,打A板、B板和细水口上夹板;4040以上(包括4040)全板吊孔;6060以上A、B板打四面吊孔。

2.吊环孔规格:

A与B板吊环孔须大小一致,如因AB板厚度造成吊环孔尺寸不同,以大尺寸准;上下夹板、托板(包括工字板)厚度40mm或以下时,吊环孔与AB板相同;有中导柱的顶板和下夹板全部加工吊孔,两双中导柱的顶板和下夹板要先做中导柱孔后加工吊孔;吊孔位置分中大板不得超过3mm,小板不得超过1mm。

3.螺钉固定模板尺寸的长短规格:

M16以下(包含M16)螺丝是螺丝直径的1.5倍就是相等螺丝眼直径左右;M20以上(包含M20)螺丝是螺丝直径的1.3倍相等于螺丝眼的直径减其直径的十分之一左右。

以下仅限12。

9级螺丝螺丝眼的标准

头部尺寸

丝孔尺寸

拔头尺寸

不常用

常用

φD

H

φA

φB

C

M3

5.5

3

4

6

4

M4

7

4

5

8

5

M5

8.5

5

6

10

6

M6

10

6

7

11

7

M8

13

8

9

14

9

M10

16

10

11

17

11

M12

18

12

14

20

13

M16

24

16

18

26

17

M20

30

20

22

32

21

M24

36

24

26

38

25

M30

45

30

32

49

32

螺丝孔的要求标准

公制

螺纹

英制

螺纹

ФD

K

L

口部

倒角

公制

螺距

直径Ф

公差

丝深度

公差

孔深度

公差

M5

4.2

+0.1

0

12

±0.2

0

16

±1

0

1*60º

1

M6

5.2

14

19

M8

6.5

16

23

1.5*60º

1.5

M10

8.5

+0.2

0

20

±0.3

0

25

±2

0

M12

10.5

24

33

2*60º

1.75

1/2″

10.8

M16

14

+0.2

0

29

±0.5

0

39

±3

0

2

5/8″

13.5

M20

17.5

33

46

2.5*60º

2.5

3/4″

16.5

M24

21

40

56

3

1″

22.5

M30

26.5

49

67

3*60º

3.5

1-1/4″

28.5

M36

32

+0.35

0

60

±0.8

0

85

±3.5

0

4

1-1/2″

34

M40

36

4.5

M42

37.5

70

95

4*60º

4.5

M48

43

5

M56

50.5

75

103

5.5

M64

57.5

6

模板与吊环孔的标准

A

B

T

25

30

35

40

50

60

70

80

90

100

110

120

130

140

150

160

170

180

200

150

150

M12(BSW1/2″)

(BSW1/2″)

200

250

M12

(BSW1/2″)

180

200

230

250

200

200

230

250

300

350

230

300

350

M12

(BSW1/2″)

250

250

270

M16

(BSW5/8″)

300

350

400

500

270

300

350

400

M16

(BSW5/8″)

300

300

350

400

450

M20

(BSW3/4″)

500

600

350

350

M20(BSW3/4″)

(BSW5/8″)

400

450

M20

(BSW3/4″)

500

550

600

M24(BSW1″)

700

400

400

M24(BSW1″)

450

500

550

M24(BSW1″)

600

700

450

450

M30

(BSW1-1/4″)

500

550

600

700

500

500

M30

(BSW1-1/4″)

600

700

550

550

600

650