管壳式换热器课程设计.docx

《管壳式换热器课程设计.docx》由会员分享,可在线阅读,更多相关《管壳式换热器课程设计.docx(26页珍藏版)》请在冰豆网上搜索。

管壳式换热器课程设计

管壳式换热器课程设计

管壳式换热器的介绍

管壳式换热器是目前应用最为广泛的换热设备,它的特点是结构坚固、可靠高、适应性广、易于制造、处理能力大、生产成本低、选用的材料范围广、换热面的清洗比较方便、高温和高压下亦能应用。

但从传热效率、结构的紧凑性以及位换热面积所需金属的消耗量等方面均不如一些新型高效率紧凑式换热器。

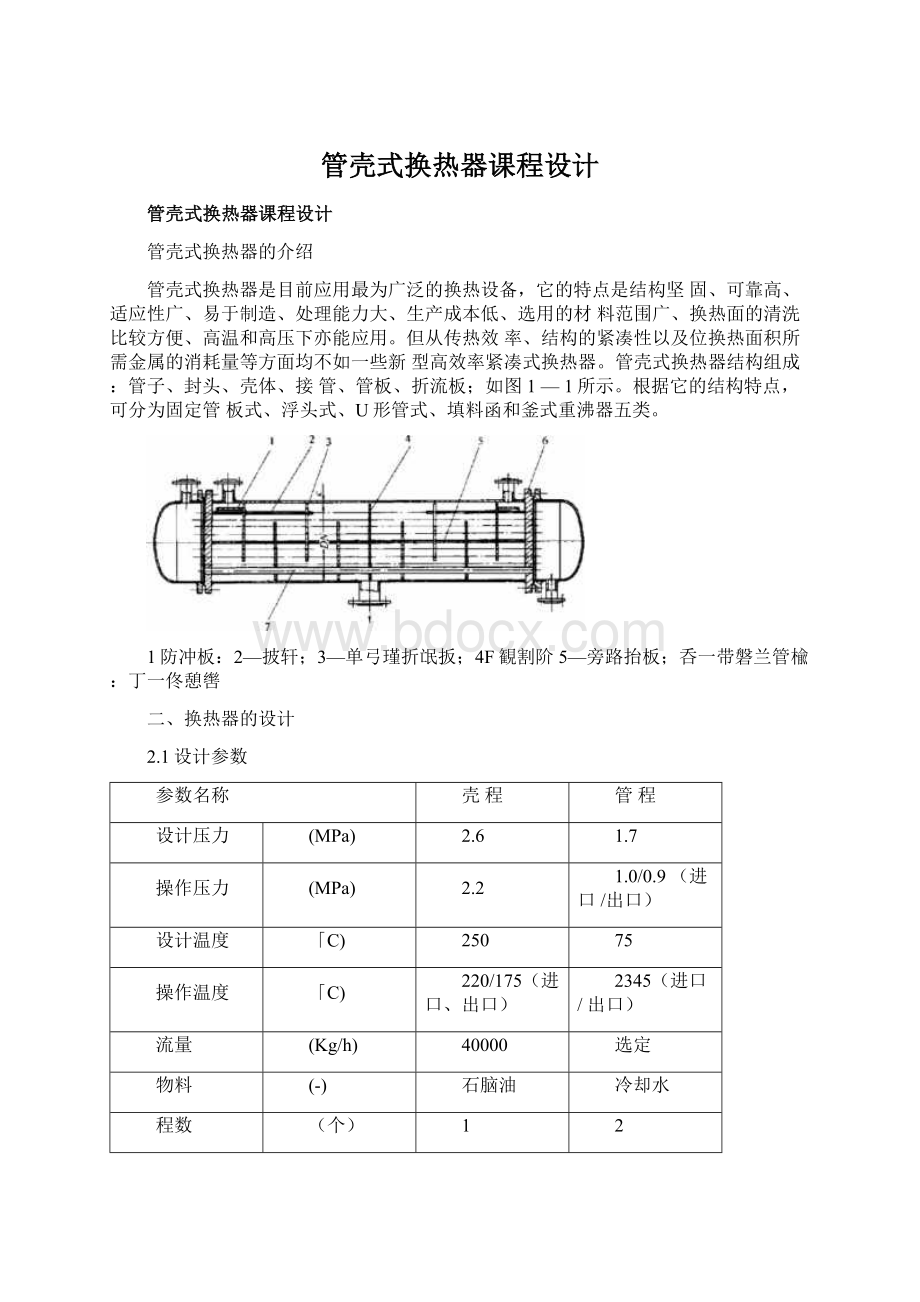

管壳式换热器结构组成:

管子、封头、壳体、接管、管板、折流板;如图1—1所示。

根据它的结构特点,可分为固定管板式、浮头式、U形管式、填料函和釜式重沸器五类。

1防冲板:

2—披轩;3—单弓瑾折氓扳;4F観割阶5—旁路抬板;呑一带磐兰管楡:

丁一佟憩辔

二、换热器的设计

2.1设计参数

参数名称

壳程

管程

设计压力

(MPa)

2.6

1.7

操作压力

(MPa)

2.2

1.0/0.9(进口/出口)

设计温度

「C)

250

75

操作温度

「C)

220/175(进口、出口)

2345(进口/出口)

流量

(Kg/h)

40000

选定

物料

(-)

石脑油

冷却水

程数

(个)

1

2

腐蚀余度

(mm)

3

-

2.2设计任务

1.根据传热参数进行换热器的选型和校核

2.对换热器主要受压原件进行结构设计和强度校核,包括筒体、前端封头管箱、外头盖、封头、法兰、管板、支座等。

3.设计装配图和重要的零件图。

2.3热工设计

2.3.1基本参数计算

2.3.1.1估算传热面积

-=220-45=175

-=175-25=150

因为,所以采用对数平均温度差算术平均温度差:

=

P=

R=

查温差修正系数表得

因此平均有效温差为0.82

放热量

考虑换热器对外界环境的散热损失,则热流体放出的热量将大于冷流体吸收的热量,即:

取热损失系数,则冷流体吸收的热量:

由可的水流量:

==31372.8

这里初估K=340W/(),由稳态传热基本方程得传热面积:

=16.55

2.3.1.2由及换热器系列标准,初选型号及主要结构参数

选取管径卧式固定管板式换热器,其参数见上表。

从而查《换热器设计手册》表1-2-7,即下表

公称直径

管程数

管子根数

中心排管数

管程流通

面积

换热面积

换热管长

度

400mm

2个

94根

11根

0.0148

21.4

3000mm

换热管排列规格及排列形式:

换热管外径壁厚:

d=50mm

排列形式:

正三角形

管间距:

=32mm

折流板间距:

2.1.1.3实际换热面积计算

实际换热面积按下式计算

2.2计算总传热系数,校核传热面积

总传热系数的计算

式中:

管外流体传热膜系数,W/(m2K);

管内流体传热膜系数,W/(m2K);

—分别为管外、管内流体污垢热阻,(m2K)/W;

—管壁厚度,m;

管壁材料的导热系数,W/(m2K)oaiaorr,'入

2.2.1管内传热膜系数

管内未冷却水流入,其速度为:

雷诺数:

对于湍流,由Dittus-Boelter关系式,有传热膜系数:

其中,普朗特数:

=4.87

由于冷却水要被加热,故取n=0.4,即管内传热膜系数为:

=927.4W/()

2.2.1管外传热膜系数因换热管呈正三角形排列,根据Kern法当量直径:

=

故

0.55

流体流过管间最大截面积是其中壳体内径估算为=0.37因此,=0.216.7

雷诺数:

普朗特数:

壁温可视为流体平均温度,即:

2.2.3总传热系数

因为有污垢热阻,因此查看表《GB151-1999管壳式换热器》可有管外有机物污垢热阻:

/W

管内冷却水污垢热阻:

/W

插入法得到=

因此得到

故

2.2.4总换热面积由稳态传热基本方程:

=8.5

(1+25%)=10.6

2.3计算管程压力降

管程压力降有三部分组成,可按照如下公式进行计算

—流体流过直管因摩擦阻力引起的压力降,Pa;

--流体流经回弯管中因摩擦阻力引起的压力降,Pa;—流体流经管箱进出口的压力降,Pa;

—结构矫正因素,无因次,对①25X2.5mm取为1.4;

--管程数,取2;

--串联的壳程数,取1

其中:

对光滑管,Re=3时,由伯拉修斯式,得:

因此,

因此,

管程压力降在允许范围内

1.3.2壳程压力降

采用埃索法计算公式:

式中:

-流体横过管束的压力降,Pa;流体通过折流板缺口的压力降,Pa;

—壳程压力降的结垢修正系数,无因此,对液体取1.15;

其中:

式中:

F—管子排列方法对压力降的修正系数,对三角形F=0.5;

—壳程流体摩擦系数,当Re>500时,;

横过管束中心线的管子数,对三角形排列按壳程流通截面积计算的流速,。

计算过程如下:

0.003Mpa

因此,壳程压力降在允许范围内

三、结构设计

下面选取材料,并进行换热器的结构设计

3.1结构尺寸参数

a)根据换热器公称直径为400mm选用圆筒作为换热器壳体。

壳体圆筒:

公称直径DN=400mm壁厚。

b)换热管:

外径d=25mm壁厚,换热管长度,根数

n=94,受压失稳当量长度,换热管呈正三角形排列,管间距

。

C)管板:

刚度削弱系数,强度削弱系数。

d)螺栓:

数量n=16,规格M2730mm有效承载面积:

(《换热器设计手

册》)

e)管箱法兰:

采用GB/T9113.2_2000,凹凸面整体钢制管法兰法兰外径

,螺栓孔径中心圆直径,法兰厚度C=32mm管箱

圆筒厚度,法兰宽度:

3.2采用原件材料及数据

a)换热管材料:

碳素钢钢管20设计温度下的许用应力设计温度下的屈服点

设计温度下的弹性模量(GB150-89,表15)

管壁温度下的弹性模量

管壁温度下的膨胀系数

b)壳程圆筒材料:

碳素钢Q235-B

250丁设计温度下的许用应力

圆筒在壁温下的弹性模量Mpa圆筒在壁温下的线膨胀系数mm/

c)管板材料:

16Mn

250七设计温度下的许用应力

250…设计温度下的弹性模量

d)螺栓材料:

40Cr(GB150-1989表2-7)

常温下许用应力

250…设计温度下的许用应力

e)管箱法兰材料:

16Mn

由于管箱法兰为长颈对焊法兰,管箱圆筒材料弹性模量取管箱法兰材料的值,根据GB150-1989

250…下的弹性模量

75一下的弹性模量

f)垫片材料:

铁包石棉垫片

根据GB150-1998垫片系数m=2比压y=11Mpa

3.3壳体、管箱壳体和封头的设计

331壳体的设计

a)圆筒公称直径

由计算知,圆筒的公称直径为400mm400mm采用卷制圆筒。

b)圆筒厚度

圆筒的最小厚度应按GB150-1989计算,但不得小于表3-1规定表3-1碳素钢或低合金钢圆筒的最小厚度mm

公称直径400

固定管板式6

如上表按附加量圆整取最小厚度为10mm

表2-2壳体、管箱壳体厚度mm

DN材料壳程或管程公称压力PN,MPa

(mm

0.6

1.0

1.6

2.5

4.0

6.4

Q235-A/B/C

8

8

8

8

-

-

400

16MnR

8

8

8

8

10

12

1Cr18Ni9Ti

4

4

4

6

10

14

对应壳体、管箱壳体厚度也取10mm

3.3.2封头设计

按工作原理,设计封头应为受内压的椭圆形封头,采用长轴与短轴比为2的

标准型封头。

椭圆形封头是由半个椭圆球和具有高度h的圆筒(即封头直边)构成,直边的作用是避免筒体与封头连接的还焊缝受到边缘应力的影响。

封头厚度(不包括壁厚附加量)应小于封头直径的0.3%。

由表3-3,取封头厚度为10mm

表3-3

2.3.2封头设计

按工作原理,设计封头应为受内压的椭圆形封头,采用长轴与短轴比为2的

标准型封头。

椭圆形封头是由半个椭圆球和具有高度h的圆筒(即封头直边)构成,直边的作用是避免筒体与封头连接的还焊缝受到边缘应力的影响。

封头厚度(不包括壁厚附加量)应小于封头直径的0.3%。

由表2-3,取封头厚度为10mm

DN

(mm

)

材料

冗程或官程公称压力

PN,MPa

0.6

1.0

1.6

2.5

4.0

6.4

Q235-A/B/C

8

8

8

8

-

-

400

16MnR

8

8

8

8

10

14

1Cr18Ni9Ti

4

4

4

6

10

14

3.4进出口设计

3.4.1接管的要求

接管应与壳体内表面齐平,接管应尽量沿着壳体的径向或轴向设置,接管与外部管线可采用焊接连接,在设计温度下,接管法兰不采用整体法兰,必要时可设置温度及接口、压力表接口及液面计接口。

3.4.2接管直径的计算

确定接管直径的基本公式仍用连续性方程,经简化之后的计算公式:

,对计算的管径进行圆整,取接近标准管径。

a)接管上设置温度计接口、压力表接口及液面计接口

b)对于不能利用接管(或接口)进行放气和排液的换热器,应

在管程和壳程的最高点设置放气口,最低点设置排液口,且最小公称直径为

20mm

3.4.3接管的外伸长度

接管外伸长度也叫接管伸出长度,指接管法兰面到壳体(管箱壳体)外壁的长度,可按下式计算:

式中:

I—接管外伸长度,mmh—接管法兰厚度,mm

--接管法兰的螺母厚度,mm

△—保温层厚度,mm

接管外伸长度也可根据下表数据选取,选取外伸长度为150mm

表3-4PN4.0Mpa的接管伸出长度mm

DN\

0-50

70

150

100

150

344接管与筒体、管箱壳体的连接

a)结构形式

接管接管与壳体、管箱壳体(包括封头)连接的形式,可采用插入式焊接结

构,一般接管不能凸出壳体内表面。

b)开孔补强计算

具体过程见强度计算

3.4.5接管的最小位置

在换热器设计中,为使换热面积得到充分利用,壳程进出口接管应尽量靠近两端管板,而管箱进出口接管应尽量靠近管箱法兰,可缩短管箱壳体长度,减轻设备重量。

然而,为保证设备的制造、安装,管口距地的距离也不应靠的太近,受最小位置的限制。

a)壳程接管位置的最小尺寸

壳程接管最小位置,见图2-1,可按下列公式计算:

Ulfi

图2-1壳程接管位置

带补强圈接管:

无补强圈接管:

b)管箱接管位置的最小尺寸

管箱接管最小位置,见图2-2,可按下列公式计算:

图2-2管箱接管位置

带补强圈接管:

无补强圈接管:

式中:

b—管板厚度,mn;

—壳程/管箱接管位置最小尺寸,mm/mm

C—补强圈外边缘(无补强圈时,管外侧)至管板(或法兰)与壳体连接焊缝之间的距离,mm

--补强圈外径,mm--接管外径,mm

3.5管板与换热管

3.5.1管板

3.5.1.1材料:

16MnR

3.5.1.2厚度

根据设计要求,当采用先胀后焊连接时,管板的最小厚度(不包括腐蚀裕量)见表3-5;取(包括腐蚀裕量)。

换热管外径

25

最小厚度

用于易燃易爆及有毒介质等场合

用于无害介质的一般场合

2.5.1.3布管

a)换热管的排列形式,见图2-3,本设计选择三角形错列形式

b)换热管中心距

换热管中心距一般不小于1.25倍的换热管外径。

常用换热管外径如《换热器设计手册》表1-6-16,即表3-6所示:

根据表中要求选取换热管中心距为S=32mm

表3-6换热管中心距mm

换热管外径d

25

换热管中心距S

32

分程隔板槽两相邻管中心距

44

c)布管限定圆:

布管限定圆为管束最外层换热管中心圆直径

表3-7布管限定圆

mm

换热器形式固定管板式、U型管浮头式

布管限定圆

表中:

b—见图2-4,其值按表2-8选取,mm

--见图2-4,其值按表2-9选取,mm

--见图2-4,,mm

--固定管板式换热器或U型管换热器管束最外层换热管表面至壳体内壁的最短距离,且不小于10mm

—垫片宽度,其值按表2-9选取,mm

图3-4布管示意图

除了考虑布管限定圆直径外,换热管与防冲板间的距离也需考虑。

通常,

换热管外表面与邻近防冲板表面间的距离,最小为6mm换热管中心线与防冲

板板厚中心线或上表面之间的距离,最大为换热管中心距的倍。

表3-8不同的b值mm

表3-9

4

从表中可得:

选取b=5mm,mm,=15mm=10mm

392-2Xl0=372mm

d)管程分程:

经压力降设计,采用双管程结构。

e)壳程进出口处的布管:

应考虑壳体内壁与管束之间的流通面积和介质进出口管处的流通面积相当。

3.5.2管孔

换热器的换热管和管孔直径允许偏差按GB151-1999规定:

换热管,管孔

a)拉杆孔:

拉杆与管板采用螺纹连接螺孔深度:

,其中为拉杆螺孔公称直径。

b)管板密封面:

管板与法兰连接的结构尺寸及制造、检验要求等按

JB1157-1163-82《压力容器法兰》的规定。

3.5.3换热管

a)换热管长度选用:

3000mm

b)换热器的规格和尺寸偏差:

按GB8164-87《输送流体用无缝钢管》的规定,常用规格如表3-10

表3-10常用换热管的规格和尺寸偏差(材料:

碳钢)

换热管标准

管子规格

高精度、较宽精度

普通精度

外径

厚度

外径偏差壁厚偏差

外径偏差壁厚偏差

GB/T8163

2.0

+15%

GB-9948

2.5

-10%

-10%

选型573.5+12%-10%

换热管外径d

16

伸出长度

槽深K

0.5

表3-12换热管外伸长度mm

换热管规格

外径25

换热官最小伸出长度

=1.5

=2.5

槽深K

2

图2-5单弓形介质流动图

3.7其他各部件结构

3.7.1折流板和支持板常用的折流板和支持板的形式有弓形和圆盘-圆环形两

种,本设计中采用25%勺单弓形折流板,如图2-5

3.7.1.1折流板尺寸

弓形折流板缺口咼:

折流板最小厚度按表3-13规定,由于在之前的设计中选取了折流板的间距为200mm故这里查表,可得最小厚度为4mm

表3-13折流板最小厚度mm

公称直径DN

换热管无支撑跨距L

折流板或支撑板最小厚度

400

3.7.1.2折流板管孔:

:

选用U级换热器标准

表3-14U级管束管口直径及许用偏差mm

换热管外径

25

管孔直径

25.8

许用偏差

取管孔直径为。

3.7.1.3折流板外直径:

按表3-15规定

表3-15板外直径及允许偏差mm

公称直径

400

折流板名义外直径

DN-3.5

折流板外直径允许偏差

3.7.1.4折流板的布置

一般应使管束两端的折流板尽可能靠近壳程进出口接管,其余折流板按等距

布置。

靠近管板的折流板与管板间的尺寸可按下式计算:

式中:

一壳程接管的最小尺寸,mm

—防冲板长度,mm

折流板按等间距布置,取L=200mm管束两端的折流板尽可能靠近壳程进出口接管,因换热器壳程为石脑油液体,因此折流板需要开通液孔,位置为缺口位置垂直左右的折流板的最低处,如图

图3-6折流板液孔图

3.7.2拉杆、定距管

3.7.2.1拉杆的结构形式:

常用的拉杆形式有两种,由于换热管的外径

等于25mr>19mm故本设计选用拉杆定距结构,如图3-7

图3-7拉杆定距管结构

3.722拉杆的尺寸:

如图3-8

表3-16拉杆的尺寸mm

拉杆直径d

拉杆螺纹公称直径

10

10

13

12

12

15

16

16

20

a)拉杆尺寸通过图3-8,表3-16确定

b)拉杆的长度L按换热器管长需要设定

c)拉杆的布置应尽量布置在管束的外边缘

3.7.2.3拉杆的直径和数量:

按表3-17,表3-18选用

表3-17拉杆直径选用表mm

换热管外径d

25

拉杆直径

16

表3-18拉杆数量选用表

拉杆直径公称直径

DN

16

4

取拉杆直径为16mm拉杆数量为4.

3.7.3防冲板

根据设计要求,在壳程设置防冲板,以减少气流的不均匀分布和对换热管管端的冲蚀。

防冲板表面到圆筒内壁的距离,一般为接管外径的1/4〜1/3,取距

离为50mm防冲板的直径和边长,应大于接管外径50mm取防冲板直径为250mm防冲板的最小厚度:

碳钢为4.5mm,不锈钢为3mm取厚度为6mm

防冲板的固定形式:

a)防冲板的两端焊在定距管或拉杆上,也可同时焊在靠近管板的第一块折

流板上;

b)防冲板焊在圆筒上;

c)用U形螺栓将防冲板固定在换热管上。

3.7.4沉降管设计

由,,得根据实际情况选下沉管为①273X9.5,管子材料为A3钢。

3.5换热管下箱设计

材料:

16MnR

厚度:

,管箱长度:

l=800mm管箱内径:

3.7.6座选取

按JB4712选用BI型,120°包角,焊接,单筋,带垫板。

第四章强度的计算与校核

下面对换热器各部件进行强度设计计算与校核:

圆筒计算

圆筒由钢板卷制而成,故查得钢壁厚为10mm则内径为380mm取焊缝系数©=0.85,筒体计算厚度按下式计算:

设计厚度:

名义厚度:

根据钢材规定名义厚度要》6mm所以取到

有效厚度:

其中C1为GB709钢板负偏差,C2=3mr为题目所给设计参数。

4.2压力实验应力校核

液压试验的试验压力由GB150-1989式(1-5)确定:

取两者中的较大值。

--设计温度下的材料许用应力,Mpa

—实验温度下的材料许用应力,Mpa。

压力实验时,圆筒的薄膜应力按下式计算:

在进行液压试验时,圆筒的薄膜应力不得超过试验温度下材料屈服点的90%,即,符合要求。

4.3最大工作压力和计算应力

最大许用工作压力:

设计温度下的圆筒筒壁计算应力按下式计算:

,满足应力要求。

4.4封头设计计算

受内压的标准椭圆形封头厚度按下式计算(GB150-198Q式5-2)

封头设计壁厚:

按GB6654-1996,钢板负偏差:

C1=0.6mm

封头名义厚度:

根据钢材规定名义厚度要工5mm,所以取到

封头有效厚度:

椭圆形压力按下式确定(GB150-1989,式5-3):

4.5管板设计计算

4.5.1换热管稳定许用应力

换热管的回转半径

查GB151-1989附录H—管子特性表:

系数:

换热管受压失稳当量长度:

从而有:

所以换热管的稳定需用应力为:

4.5.2结构参数的计算

a)垫片压紧力作用中心圆直径DG

参照JB4705-92非金属软垫片标准,取垫片内径404mm外径444mm垫片宽度N=40mm

查表9-1中1-a得:

b0N/240/220mm

当bo>6.4mm时,b=2.53b02.53.2011.31mm

垫片压紧力作用中心圆直径:

Dg444211.31421.38mm

b)面积计算

隔板槽两侧换热管之间管排中心距Sn=32mm邻近隔板槽一侧的一排换热管根数=12,管间距S=32mm对于三角形排列,布管区未能被换热管支承的面积:

壳程圆筒内径面积:

壳程圆筒金属横截面积:

查GB151-1989附录H,—根换热管金属横截面积a=144.51mrri

则有:

na=94144.51=13583.94mni

管板开孔后面积:

2

mm

c)管板布管区域当量直径管板区域面积:

布管区当量直径:

管板布管区当量直径与壳体内径之比:

d)系数计算

按GB150第7章,KDf/Dj580/3801.53

查表7-5,壳体法兰应力参数Y=4.75

4.5.3法兰力矩算

基本法兰计算力矩Mm查GB150-89表7-2得:

y=11,m=2.0预紧状态下需要的最小螺栓载荷按下式计算:

操作状态下需要的最小螺栓载荷按下式计算:

预紧状态下需要的最小螺栓面积按下式计算:

操作状态下需要的最小螺栓面积按下式计算:

需要的螺栓面积取较大值,即

实际使用的螺栓总面积:

法兰力矩的力臂:

基本法兰力矩:

4.5.4管程压力操作工况下法兰力拒Mp

螺栓中心至作用位置处的径向距离

螺栓中心至作用位置处的径向距离:

螺栓中心至作用位置处的径向距离:

作用于法兰内径截面上的流体静压轴向力:

流体静压总轴向力-作用于法兰内径截面上的流体静压轴向力:

法兰垫片压紧力:

法兰操作力矩:

4.5.5换热管与壳体圆筒的热膨胀应变形差Y

假定换热器制造环境温度为15°C

89.345

3.54Mpa

4.5.6管箱圆筒与法兰的旋转刚度参数

法兰宽度:

J

,查GB151-1999图26得

管箱圆筒与法兰的旋转刚度参数:

其中法兰材料:

采用16Mn弹性模量(根据插入法)

4.5.7管子加强系数

a)已知管板名义厚度,管板腐蚀余量:

管板壳程侧焊接结构槽深3mm

管板有效厚度,即校核中的计算厚度换热管的有效长度:

b)管子加强系数K

c)管板周边不布管区无量纲宽度

4.5.8旋转刚度无量纲参数

a)壳体法兰与圆筒旋转刚度参数已知壳体法兰管板延长部分厚度,壳体厚度

查GB151-1989图3-15,

b)旋转刚度无量纲参数

管束模数:

c)确定系数

由K=3.69,=0.032查GB151

图3-16,管板第一弯矩系数:

图3-18,

K=3.69,Q=0.96,查GB151

图3-17,管板第二弯矩系数:

图3-19,

法兰力矩折减系数:

令

管板边缘力矩变化系数:

法兰力矩变化系数:

=0.678

4.6设计条件不同危险组合工况的应力计算

4.6.1只有壳程设计压力,无管程设计压力,不计膨胀变形差

壳程设计压力,管程设计压力

当量压力组合:

有效压力组合:

基本法应力矩系数:

管板边缘力矩系数:

管板切边缘力矩系数:

管板总弯矩系数:

管板布管区周边剪切应力系数:

管板径向应力系数:

管板布管区周边径向应力系数:

壳体法兰力矩系数:

以下为各项应力计算及校核:

令

管板径向力:

管板布管区周边径向应力:

管板布管区周边剪切应力:

壳体法兰应力:

壳程圆筒轴向应力:

换热管轴向应力:

根据GB151胀接长度取:

换热管与管板连接拉脱应力:

4.6.2只有管程设计压力,无壳程设计压力,不计膨胀变形差管程设计压力,壳程设计压力,,

当量压力组合:

有效压力组合:

法应力矩系数:

管板边缘力矩系数:

管板边缘切力矩系数:

管板总弯矩系数:

系数:

管板布管区周边剪切应力系数:

管板径向应力系数:

管板布管区周边径向应力系数:

壳体法兰力矩系数:

以下为各项应力计算及