15T超滤+反渗透+EDI方案.docx

《15T超滤+反渗透+EDI方案.docx》由会员分享,可在线阅读,更多相关《15T超滤+反渗透+EDI方案.docx(45页珍藏版)》请在冰豆网上搜索。

15T超滤+反渗透+EDI方案

2×15T/H锅炉补给水处理系统

设

计

方

案

一、工程设计概况

因生产工艺需要,须配套一套2×15T/H锅炉补给水站,出水水质要求电导率≤0.3us/cm(25℃)。

根据用户提供的原水水质情况,我公司多年工程设计及施工经验,同时考虑用户使用设备经济性和操作管理方便,进行本项目的优化设计,设计采用超滤预处理+反渗透+EDI终端精处理工艺流程。

整个工艺中加强了前处理超滤膜采用美国OMEXELL公司的超滤膜,反渗透膜采用美国海德能公司的高脱盐率超低压膜、水泵选用丹麦格兰富水泵,EDI采用美国通用公司进口组件,管道件采用台湾环琪UPVC材质,纯水管材质采用不锈钢,关键仪表仪器选用进口元件,同时设备选型留有合理余量,确保整个系统进行安全,可靠,延长设备使用寿命。

二、设计原则

1、优化工艺设计,使系统设备经济,合理,安全,可靠。

2、设备造型留有合理的设计余量,确保整个系统运行安全,可靠,延长设备使用寿命。

3、采用合理工艺和流程,降低运行费用。

4、自动化程序高,操作维护方便,减少劳动强度。

三、设计依据

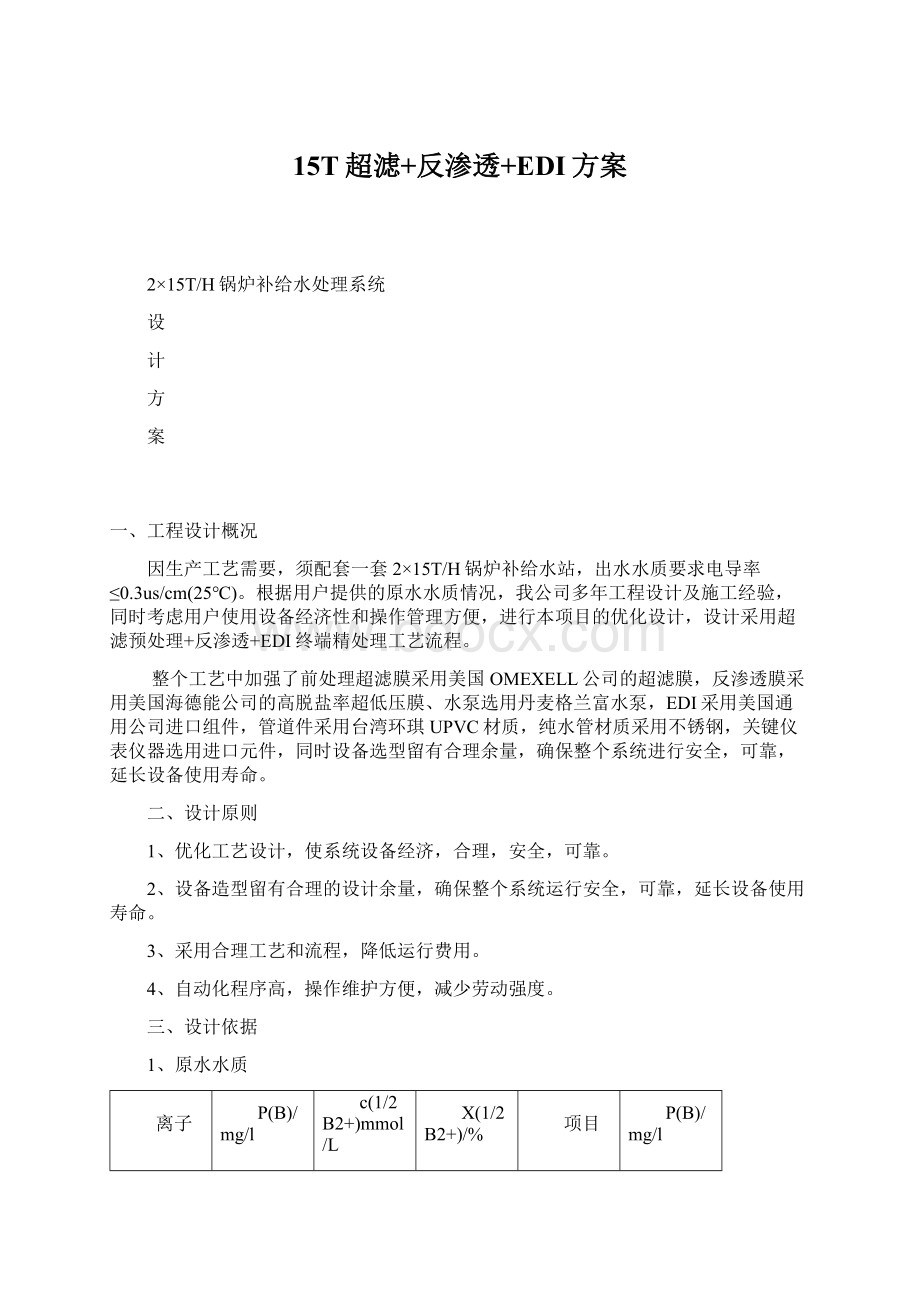

1、原水水质

离子

P(B)/mg/l

c(1/2B2+)mmol/L

X(1/2B2+)/%

项目

P(B)/mg/l

K+

3.5

0.09

0.7

总硬度

515.5

Na+

62.0

2.70

20.6

永久硬度

165.2

Ca2+

152.3

7.60

58.0

暂时硬度

350.3

Mg2+

32.83

2.70

20.6

负硬度

0.00

Fe2+

0.17

0.01

0.1

可溶性总固体

962.3

NH4+

<0.02

游离CO2

27.63

总计

250.8

13.10

100.0

耗氧量

1.65

CL-

91.48

2.58

19.5

H2SIO3

20.37

SO42-

176.0

3.66

27.6

F

0.12

HCO3-

427.1

7.00

52.8

AL

0.04

CO32-

0.0

Cr6+

<0.01

NO3-

1.14

0.02

0.2

Cu

<0.05

NO2-

0.106

pb

<0.01

HPO42-

<0.1

Zn

<0.05

总计

695.8

13.26

100.1

As

<0.01

Mn

0.452

PH值

7.0

Hg

<0.001

气味

无

Cd

<0.005

色度

无

酚化物

0.002

浑浊度

透明

氰化物

<0.002

2、用户要求

2.1锅炉补给水系统按整套系统方式,其主要指标如下:

超滤系统水回收率:

≥90%

一级反渗透系统水回收率:

≥75%

二级反渗透系统水回收率:

≥85%

EDI系统水回收率:

≥95%

2.2出水标准:

硬度≌0;SIO2≤20ug/L;电导率≤0.3us/cm(25℃)

2.3设备出力:

2×15T/H

2.4系统控制:

PLC+上位机控制

四、工艺流程图

自来水原水箱超滤给水泵超滤装置超滤水箱高压泵

一级反渗透高压泵二级反渗透淡水箱淡水泵EDI装置

纯水箱纯水泵用水点

五、各级装置水质监测要求

5.1超滤装置运行工况:

◎进水条件:

(a)水温:

5-45℃

(b)水压:

≤0.60MPa

(c)浊度:

≤300NTU

(d)残余氯:

200mg/l

(e)pH:

2-11

◎反洗条件:

(a)水温:

5-45℃

(b)水压:

<0.20MPa

(c)水量:

<200m3/h

(d)气压:

0.10MPa

(e)气量:

<380m3/h

(f)反冲洗方式及反洗频率:

1次/24小时

5.2反渗透装置运行工况:

(a)浊度0.5NTU

(b)污染指数SDI<3

(c)水温5~40℃

(d)游离氯<0.05mg/L

(e)PH值3~10

(f)CODMN<1.5mg/L

(g)含铁量<0.05mg/L

5.3EDI装置运行工况:

(a)电导率4-30us/cm

(b)PH值5-9

(c)进水温度5-30℃

(d)进水压力0.15-0.5MPa

(e)进水硬度<1.0mg/L

(f)有机物含量<0.5mg/L

(g)余氯<0.05mg/L

(h)铁离子<0.01mg/L

(i)锰离子<0.01mg/L

(j)H2S<0.01mg/L

(k)二氧化硅<500ug/L

六、工程设计说明

本工艺是专门为锅炉补给水系统用而制定的,所涉及的工艺流程是以用户提供的当地原水水质为依据并结合我公司多年工程实际经验,主要零配件采用进口元件,以确保产品质量的严格要求,完全能够满足用户要求,并能长期运行,安全可靠。

1、超滤装置主要有效去除水中低分子有机物,游离氯,也能减少水中异味,色度和臭味。

作为反渗透和EDI系统的前处理装置,可有效防止反渗透和EDI系统表面的有机物污染,而不受其本身进水温度、PH值和有机混合物的影响。

可以极有效地去除水中低分子有机物,游离氯,也能有效防止反渗透和EDI表面的有机物污染。

能长期满足反渗透膜对有机物污染控制要求。

带反洗装置,反洗能力强、时间短、水耗低。

2、高压泵,根据反渗透本身的特性,需有一定的推动力克服渗透压等阻力,才能保证达到设计的产水量。

高压泵的作用是为反渗透本体装置提供足够的进水压力,保证反渗透膜的正常运行。

本系统选用进口立式高压泵,该泵具有占地面积小,效率高,噪声低,维护时低,节省能量的特点。

3、反渗透本体装置,反渗透装置是本系统中最主要的脱盐装置,反渗透系统利用反渗透膜的特性来除去水中绝大部分可溶性盐分,胶体,有机物及微生物。

经过预处理后合格的原水进入置于压力容器内的膜组件,水分子和极少量的小分子量的有机物通过膜层,经收集管道集中后,通往产水管再注入反渗透水箱。

系统的进水、产水和浓水管道上都装有一系列的控制阀门,监控仪表及程控操作系统,它们将保证设备能长期保质、保量的系统化运行。

本装置反渗透膜组件均采用世界上最先进的超低压复合膜,单根据脱盐率达98%。

4、EDI电除盐系统技术是一种将电渗析和离子交换相互有机结合在一起的脱盐新工艺,其英文名称为Electrodeionization缩写成EDI。

这种水处理脱盐工艺,既利用离子交换能深度脱盐来克服电渗析极化而脱盐不彻底;又利用电渗析极化而发生水电离产生H和OH离子实现树脂自再生来克服树脂失效后通常要利用化学药剂再生的缺陷,因而电除盐器可连续不断地产出合格的产品水电除盐的操作是安全的,生产是连续的,免除了使用混床过程中复杂的再生操作,减少了很多备用设备,没有废酸碱的中和排放处理系统。

电除盐的浓水可以直接排放或返回到RO的进口(EDI中浓水量比纯水少得多)。

电除盐在安装时,占地面积小。

电除盐的出水质量稳定有把握。

电除盐运行费用低。

七、控制说明

超滤、反渗透及EDI系统的控制由中央控制系统完成,本控制系统集工业计算机、通信、可编程序控制器、电气控制、现场检测仪表于一体,组成一个完整的SCADA控制系统。

此控制系统应具有但不限于此:

动态立体模拟流程画面、程序编制、数据处理、参数设置、即时、历史数据显示、报警、报表生成、打印等功能。

内设MCC柜2台,PLC控制柜1台。

微机控制采用西门子公司的PLC微机控制系统:

主控系统选用西门子公司可编程序控制器,编程组态软件采用西门子公司的SETPV5.2和WINCCV5.1,上位机选用研华公司的工控机。

7.1仪表和控制

7.1.1超滤系统仪表设置及运行控制

7.1.1.1超滤系统仪表设置

提供超滤系统所必需的温度计、压力表、流量表、PH表、浊度表等所有就地、在线监测仪表,并采用进口产品。

所配仪器、仪表的性能、测点及数量等应满足本系统的安全、稳定、可靠运行之需要。

7.1.1.2超滤运行控制系统

1)供方提供的超滤系统能够在PLC控制系统全自动无人操作运行,包括系统正常运行、系统的所有保护、反洗和清洗等。

2)每套超滤装置设置一面就地仪表盘、一面就地操作盘(含马达控制)。

在就地仪表盘上可读出超滤系统有关工艺运行参数。

3)我方将系统所有的工艺运行参数、报警信号、泵的过载及高低压报警等信号(4~20mmA)发送至主系统PLC控制系统,并接受来自控制系统的控制信号,以实现对其进行全面监控。

7.1.1.3整个超滤系统内的最终“P&ID系统图”应由供方提供,需方确认。

7.1.1.4业主提供的电源为380VAC(动力)和220VAC(控制);仪表气源为气压0.5-0.7Mpa。

7.1.1.5当供方需要其它等级的电源或气源时,需自行解决。

7.1.2反渗透仪表设置及运行控制

7.1.2.1反渗透仪表设置

提供反渗透系统所必需的温度计、压力表、流量表、PH表、导电度表、氧化还原表等所有就地、在线监测仪表,并采用进口产品。

所配仪器、仪表的性能、配置点及数量等要满足本系统的安全、稳定、可靠运行之需要。

反渗透预脱盐装置(包括加药设备、清洗设备)的最终“P&ID系统图”应由供方提供,需方确认。

1)流量表

每套反渗透给水、二级四段产品水、总产品水及浓水排水应装设流量指示、累计表。

清洗水(在保安过滤器后)应装设流量指示表。

2)压力表

高压泵进、出口应装设压力开关。

RO系统各段进口及浓水出口应装设压力指示表与压差表。

3)液位计

各类药液箱应装设进口磁翻板液位计。

低液位应报警,并与相应的泵连锁。

4)温度计

RO系统给水母管应装设温度指示、记录表。

清洗箱应装设温度表。

5)化学分析仪表

RO系统给水母管应装设电导率表、PH表、氧化还原表或余氯表。

RO系统产品水应装设电导率表。

保安过滤器进口设浊度仪。

6)需方提供的电源为380VAC(动力)和220VAC(控制);仪表气源为气压0.5~0.7Mpa。

当供方需要其它等级的电源或气源时,需自行解决。

7.1.2.2反渗透运行控制系统

1)提供的反渗透装置系统能够在PLC控制系统全自动无人操作运行,包括系统正常运行、系统的所有保护、反渗透装置的水冲洗和清洗等。

2)每套反渗透装置设置一面就地仪表盘、一面就地操作盘(含马达控制)。

在就地仪表盘上可读出反渗透系统有关工艺运行参数。

在就地操作盘上能启停高压泵及有关的电动门或气动门。

3)将反渗透系统所有的工艺运行参数、报警信号、泵的过载及高低压报警等信号(4~20mmA)发送至PLC控制系统,并接受来自控制系统的控制信号,以实现对其进行全面监控。

4)每套反渗透装置的高压泵进口应装有低压保护开关和高压保护开关。

当供水压力不足,使高压泵入口压力低于某一设定值时(正常为0.1MPa),能自动发出信号并联锁停止高压泵,保护高压泵不空转。

当因其他原因误操作,使高压泵出口压力超过某一设定值时,高压泵出口高压保护开关应能自动联锁切断高压泵供电,保护系统不在高压下运行。

5)当反渗透装置投入运行时,为防止高压泵突然起动升压产生对反渗透膜元件的高压冲击,在每套反渗透装置的高压泵出口与反渗透膜组件间设一个电动慢开门,可由中央控制盘可编程控制器控制阀门缓慢打开,使膜元件逐渐升至一定压力后再投入运行。

6)在反渗透装置产水侧设有爆破装置,在超压情况下,能自然爆破泄压,以保护反渗透膜元件。

7)在反渗透停止运行需冲洗时,系统能发出信号由中央控制盘可编程控制器自动开启水冲洗系统冲洗水泵、电动阀、浓水侧电动阀和产水侧电动阀,对反渗透进行自动水冲洗。

8)反渗透装置阻垢剂注入系统。

计量箱应配有液位控制装置;加药控制柜能接收4~20mA流量信号,对计量泵实现单回路自动加投控制,同时可手动调节加药量。

主要设备运行状态信号、故障信号和计量箱液位高低信号送PLC控制系统。

7.1.3EDI仪表及运行控制

7.1.3.1EDI仪表

提供EDI系统所必需的压力表、流量仪表、电导率仪表等所有就地、在线监测仪表,并采用进口产品。

所配仪器、仪表的性能、配置点及数量等要满足本系统的安全、稳定、可靠运行之需要。

EDI装置的最终“P&ID系统图”应由供方提供,需方确认。

1)流量表

每套EDI装置出水应装设流量指示、累计表。

2)电导率仪表

每套EDI装置出水应装设电导率仪表

3)压力表

EDI装置进、出水口应装设压力指示表。

4)液位计

罐应装设进口磁翻板液位计。

低液位应报警,并与相应的泵连锁。

7.1.3.2EDI装置运行控制系统

1)供方提供的EDI装置系统能够在PLC控制系统全自动无人操作运行,包括系统正常运行、系统的所有保护、反洗和再生等。

2)EDI装置系统设置一面就地仪表盘操作盘(含马达控制)。

在就地仪表操作盘上可读出混合离子交换器系统有关工艺运行参数。

3)供方应将系统所有的工艺运行参数、报警信号、泵的过载及高低压报警等信号(4~20mmA)发送至主系统PLC控制系统,并接受来自控制系统的控制信号,以实现对其进行全面监控。

7.1.3.3需方提供的电源为380VAC(动力)和220VAC(控制);仪表气源为气压0.5-0.7Mpa。

7.1.3.4当供方需要其它等级的电源或气源时,需自行解决。

7.2超滤、反渗透及EDI装置系统测控设备

超滤、反渗透及EDI装置系统的检测仪表和控制设备(简称测控设备),满足超滤反渗透及EDI装置设备远方启动、停止、运行和事故处理过程的安全监视、控制、调节、报警、联锁和保护的要求,并实现就地无人值班、水处理控制室集控的要求。

用于保护的信号来自性能可靠的独立装置或一次仪表,重要保护回路应考虑冗余措施。

7.2.1提供完整的全部就地仪表、控制箱、仪表盘(箱)、电磁阀箱和接线箱(盒)等测控设备,列出所供的仪表,并指出其用途、制造厂和型号。

其中用于保护与联锁的仪表,应选用质量好、动作准确可靠的进口过程开关,不允许采用电接点型仪表。

留有远方监控仪表的安装接口(包括试验用测点接口),提供相应的测量范围及定值要求。

7.2.2供就地仪表和控制设备符合最新国际或国家标准,并选用经实践证明质量可靠、性能符合工艺要求的通用产品,并根据安装地点满足防爆、防火、防水、防尘、防冻、防腐蚀的有关要求。

严禁使用非标准测量元件,严禁配供含有水银等有毒物质的仪表及国家宣布淘汰的产品。

所有仪表采用国家法定计量单位。

7.2.3配供的就地显示的压力表、温度计的刻度盘直径为150mm,精度等级不低于1.5级。

所有需有引出取源管的就地仪表,供方均应配供连接导管及阀门。

不采取玻璃式温度计。

7.2.4配供测控设备需远传的输入、输出的模拟量信号应采用标准信号(模拟量信号为4~20mADC;热电阻:

Pt100;热电偶:

K分度;脉冲量等),以便与计算机接口。

7.2.5配供测控设备需输入、输出的开关量信号,应为无源接点,触点容量不小于250VAC、5A或220VDC、3A。

7.2.6配供测控设备中的开关量仪表,其切换定值能满足控制要求,能在被测参数正常范围内实现信号复归。

7.2.7配供的热电阻、热电偶的元件结构采用双支分列绝缘铠装型,热电阻采用Pt100(三线制),热电偶采用K分度。

允许误差等级:

热电偶为Ⅰ级,热电阻为A级。

7.2.8配套供货的有关热工仪表(如压力、差压、流量、液位、温度开关、变送器等)采用原装进口产品,如开关量仪表选用美国进口ITT产品,变送器选用美国进口ROSEMOUNT产品,就地液位计采用德国进口IA磁翻板式液位计等。

配供的电磁阀选用美国ASCO或SMC产品,电压等级为220VAC。

所有气动阀门采用进口产品,供方至少应提供三家以上的制造商,需方有权指其生产商,并均应配供2对DPDT限位开关。

7.2.9提供的电动阀门配供电动头或电动执行机构。

阀门电动头、电动执行机构采用英国原装ROTORK制造商的产品,开关型电动头带限位开关及转矩开关等,调节型电动执行机构带限位开关、球型铰链及4-20mADC反馈等。

阀门电动头及电动执行机构电压等级为380VAC。

电动执行机构可直接接受用户程控来4~20mA指令信号,并将4-20mA阀位信号送至程控,并留有开关量控制接口;电动头可直接接受用户程控来的开、关指令信号,并留有开到位、关到位、远方允许、故障、过力矩干接点至少各为1DPDT型供用户使用,触点容量不小于230VAC、5A或220VDC、3A。

所有电动阀门采用进口产品,并均应配供2对DPDT限位开关。

7.2.10配供的仪表及控制装置能适应以下种类能源供应:

电源:

交流380V,交流220V,50Hz;

仪表气源:

气压0.5-0.7MPa。

7.2.11在超滤、反渗透及EDI装置系统上安装的测控设备,其定位、安装方式、支撑件、连接件,至本体取样点的连接导管、阀门;至就地的控制箱、仪表箱(盘)、电磁阀箱、接线箱/盒,均由供方设计、配套供货和安装。

就地盘(箱、盒)至就地设备、一次元件的连接电缆/导线、导管,就地盘(箱、柜、盒)之间的连接电缆/导线、导管,均由供方设计并提供。

5.6.13超滤、反渗透及EDI装置系统的就地控制箱、仪表箱(盘)、电磁阀箱,采用不锈钢材料制作(包括门锁、门铰链、固定支架、铭牌及柜内安装槽板、底板、固定用螺丝、螺帽等附件)。

其箱体和盘体板材厚度(不小于3mm)保证有足够的强度,以防变形。

控制箱、仪表箱(盘)、电磁阀箱采用密封防尘的双层门结构,具有防尘、防水等性能,并符合国家标准GB4208外壳防护等级的分类中规定的IP56级的要求。

箱(盘,柜)体设密封门(门上有玻璃观察窗和锁把手),显示及操作设置于箱(盘)内的安装板或内门上,制作和安装工艺精致美观。

配供的所有电磁阀电源均为220VAC。

所有电磁阀均安装在就地电磁阀箱内,电磁阀及电磁阀箱由供方供货。

电磁阀箱及电磁阀箱内的电磁阀根据工艺系统及设备合理分布配置,并由需方认可。

所有电磁阀的控制信号接线均接至箱内的端子排上,供需方使用。

电磁阀箱内电磁阀及端子排的布置整齐美观,并留有足够的检修空间。

7.2.13当箱(盘,柜)内并存强电控制回路和弱电信号回路时,供方将各种回路关联的控制器件、端子排和连接导线分隔布置,采取防止强电(动力、控制)回路干扰弱电信号回路的措施以利于运行、检修安全的措施。

箱(盘,柜)内自带保护、操作一次电气设备,保护设备采用断路器,操作设备采用接触器。

箱(盘,柜)端子排下方应留出不少于200mm的空间以便于电缆接线和维护,端子排端子除满足柜内接线外,还应留有20%的余量。

箱(盘,柜)内采用的按钮、指示灯、断路器、中间继电器、接触器和热继电器等均采用进口施耐德或西门子产品,接触器及中间继电器至少需留有一副常开、一副常闭接点作为备用接点。

箱(盘,柜,盒)内接线端子采用南京凤凰公司的引进型产品或同等质量产品。

以上产品容量均须满足设备控制的需要。

箱(盘,柜,盒)设计电缆入口处,留有20%的备用空间,以备电缆增加或线路改变。

箱(盘,柜,盒)内接线要求:

正确、美观、整齐、标号齐全,安装接线要求双重编号:

回路编号、安装接线相对编号。

端子排及资料上应标注信号名称。

7.2.14供方须提供超滤、反渗透及混合离子交换器系统的安装使用说明书,并专辟章节,详述其在启动、停止、正常运行、事故处理过程中的检测、控制、调节、报警、联锁和保护的内容和要求(包括SAMA图、逻辑框图),配供测控设备系统的性能、功能、原理、安装、调试和使用注意事项,列述其运行中各项参数的正常值、报警值、联锁和保护装置动作值。

八、设备技术规范

8.1超滤给水泵

超滤给水泵用来提供超滤系统的原水,增加原水至超滤进水压力。

型号:

IH80-50-200

流量:

50m3/h

扬程:

50m

功率:

22kw

转速:

2900r/min

数量:

2台

产地:

上海

8.2热交换器

采用热交换器,对原水进行加温,以保证在水温较低时能达到超滤及RO装置进水要求。

采用汽—水换热形式,换热器配带自动调节热源阀门及温控仪表。

型号:

BR-20

换热面积:

20m2

最大工作压力:

1.20Mpa

最高工作温度:

150℃

生产商:

无锡雪浪

8.3超滤装置组件

8.3.1中空纤维超滤膜技术

◎中空纤维超滤膜

中空纤维超滤膜是超滤膜的最重要型式之一,膜呈毛细管状,其管壁内表面或外表面为致密层,致密层上密布微孔,但具有分离功能,溶液就以其组分能否通过微孔来达到分离目的。

不同膜材料、不同的配方及生产工艺可制得各种分离功能的中空纤维超滤膜,根据致密层位置的不同,中空纤维超滤膜可分为:

(1)内压膜

(2)外压膜

其中外压膜具有抗污染性及抗压性好,使用寿命长等优点。

内压膜和外压膜可以分别制作:

(1)内压膜组件

(2)外压膜组件

中空纤维超滤膜及其组件,膜材料为:

(1)聚砜(PS)

(2)聚丙烯晴(PAN)

(3)聚偏氟乙烯(PVDF)

◎外压式膜组件

原液从一端经中心分配管进入,在组件内呈径向辐射状流协,可滤过物质在压力差推动下透过中空纤维膜壁进入纤维内孔成为超滤液,再经集流从另一羰流出,其余则被浓缩成浓缩液经组件壳体侧壁浓缩口流出。

由于纤维呈不规则的自然集束,原液在纤维间流动时,在比较高的流速下呈高度流状态,对克服膜表面滞流层浓差极化有利,外压式组件超滤液无死角,膜的耐压性强,容易清洗,因此特别适用于:

a)浓缩工艺

b)反渗透进水预处理

c)离子交换制高纯水的终端处理

d)生化、制药除菌除热源

e)无菌无热源水的制备

8.3.2超滤膜组件与装置的使用

1.超滤膜组件与装置

超滤膜组件可作为单个元件装在系统管路中使用,更多的则是组装成超滤装置或系统。

由多个超滤膜组件并联,可组装成各种不同用途的超滤装置,而不必担心由于规模的扩大而带来的技术上的困难。

根据不同的使用目的,超滤装置一般可分为超滤型和浓缩型。

根据生产规模和产品工艺技术要求,又可分为连续式和循环式两种,并可进行不同级和段的配置。

一个完整的超滤装置,一般包括:

(1)原液的预处理系统;

(2)以超滤膜组件为中心的膜分离系统;(3)膜组件和管路的清洗系统;(4)泵、阀等控制系统及压力、温度、流量等测控仪表。

由于超滤使用领域广泛,分离目标的生产规模和产品质量要求各异,因此装置的配置与工艺流程各不相同。

2.使用与操作

(1)超滤膜组件及装置在使用前,首先检查膜组件进出口方向安装是否正确,然后检查管阀管路及电源等。

(2)结合整个系统对超滤膜装置进行彻底灭菌,然后放尽灭菌液,用原水或净化水循环冲洗整个装置系统,直至清洗干尽灭菌液,(注意!

冬天洗尽灭菌液需要较长时间)才能投入使用。

(3)正常运行开始时,应全闭清洗系统阀门,全开浓缩液阀门、超滤液阀门及回流阀,启动泵,慢慢调节浓缩液阀门和回流阀,使装置系统处于正常的工作状态,正常工作状态的规定条件:

内压式组件进口处压力为0.1~0.2Mpa

外压式组件进口处压力为0.2~0.3Mpa

超滤型装置超滤液与浓缩液之比为5~10比1

浓缩型装置超滤液与浓缩液之比为1比5~10

(4)运行终止时,应先全开浓缩液阀门