射线检测检测技术表面状态.docx

《射线检测检测技术表面状态.docx》由会员分享,可在线阅读,更多相关《射线检测检测技术表面状态.docx(6页珍藏版)》请在冰豆网上搜索。

射线检测检测技术表面状态

射线检测检测技术表面状态

焊缝及热影响区的表面质量(包括余高高度)应经外观检查合格。

表面的不规则状态在底片上的影象应不掩盖焊缝中的缺欠或与之相混淆,否则应做适当的修整。

(1)距焊缝中心各50㎜范围内应清除飞溅、焊疤,对于母材上的深坑应补焊磨平。

表面质量应经监理检查合格,并经检测人员认可,以确保底片质量。

(2)焊缝成形粗劣易与内部缺欠相混淆,也必须修磨。

10检测技术

10.1透照方式

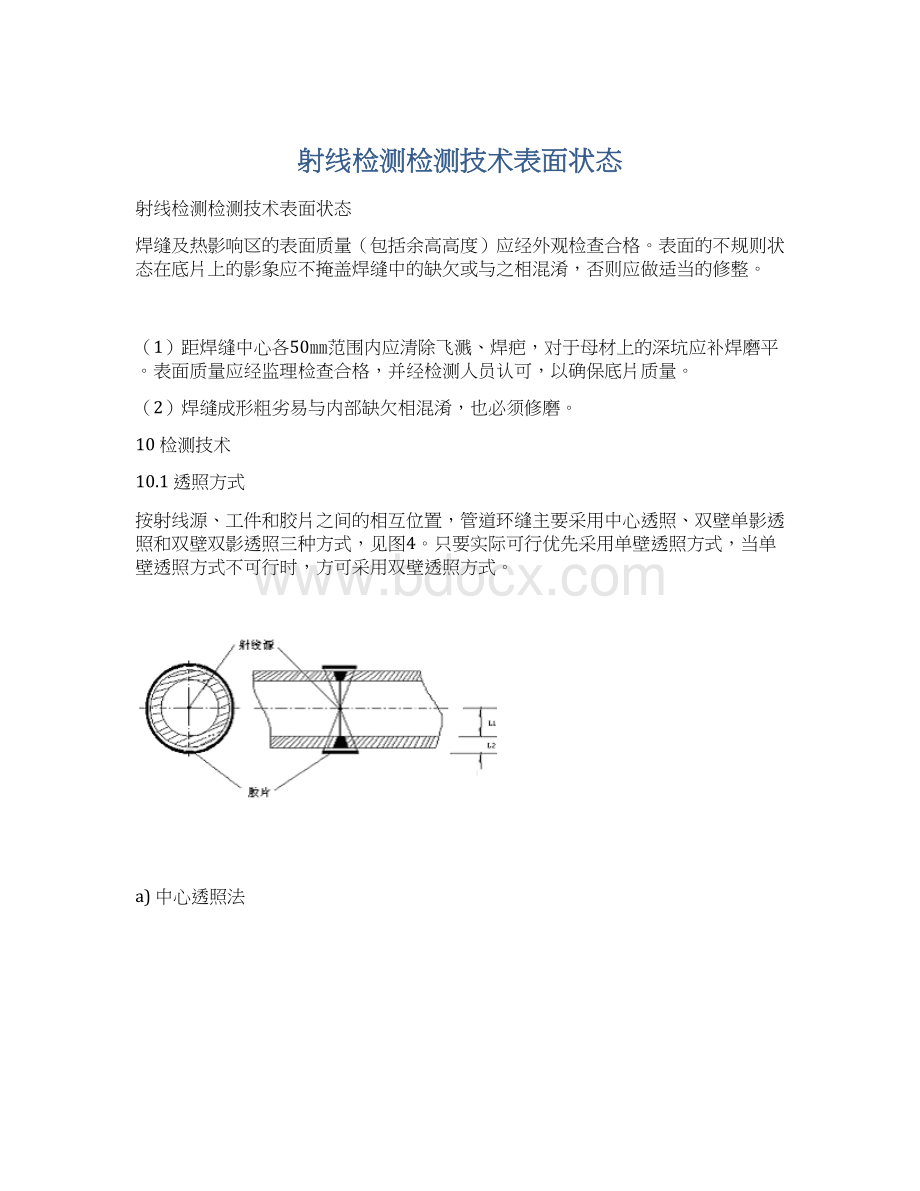

按射线源、工件和胶片之间的相互位置,管道环缝主要采用中心透照、双壁单影透照和双壁双影透照三种方式,见图4。

只要实际可行优先采用单壁透照方式,当单壁透照方式不可行时,方可采用双壁透照方式。

a)中心透照法

b)双壁单影透照法

c)双壁双影透照法

注:

L---射线源至透照部位工件表面的距离;L---透照部位21工件表面至胶片的距离。

图4透照方式示意图

单壁中心透照法、双壁单影透照法及双壁双影透照法是管道对接接头射线照相的三种基本透照方式。

(1)中心透照法

中心透照法是长输管道环缝检测的主要方式,它用X、射线爬行器进行检测。

它优点是不仅一次透照整条焊缝,γ.

工作效率高,而且透照厚度均一,底片黑度一致,横向裂纹检出角为0,横向缺欠检出率高,灵敏度最佳。

(2)双壁单影透照法

双壁单影透照法是无法采用中心透照法对管子进行检测时而采用的方法,如小直径管道焊缝、死口、联头及几何不清晰度无法满足中心透照法要求的焊缝。

这种透照方法的主要缺点:

①灵敏度较低。

与单壁透照相比要多穿过一个壁厚,需要X射线机的能量较高,且经过前面的壁厚进行滤波,到达检测部位线质变硬,使底片的灵敏度降低,与单壁透照相比差1~2个像质指数。

②透照次数应满足10.2.3中K值的要求。

③透照时应注意机头对中或采用对中工具进行。

(3)双壁双影透照法

这是Φ≤89㎜的管子唯一的透照方法,因管子源侧焊缝距胶片远,几何不清晰度大,灵敏度低,为保证透照质量,操作时要做到如下要点:

2/3,10dL焦距应满足L≥a)①按10.2.3中第项的规定,21㎜,且最大不超过103且不小于600㎜,椭圆透照间距为~㎜,在相互垂直的方向各照一次。

当椭圆透照不可行时,15°。

120次,互成3可采用垂直透照,透照次数不少于

②按T=2T+2㎜,查表3确定像质指数,使用专用等丝A像质计,置于射线源侧。

③透照时管电压可适当提高,曝光量小于15mA·min。

④按8.5.4的要求,底片上的标记可适当减少。

⑤注意散射线的屏蔽。

10.2几何条件

10.2.1射线源至被检部位工件表面的距离应满足下式:

L≥12/3)………………………………………………(110dL2,L—源至被检部位工件表面的距离(或称透照距离)式中:

1mm;单位为—焦点尺寸(方焦点取边长,长焦点取长短边之和的dmm;1/2),单位为。

L—被检部位工件表面至胶片的距离,单位为mm2

当射线机和透照工件一定的/L,几何不清晰度Ug≤dL12JB4730、L值与GB3323-87Ug情况下,控制L就控制了值。

11AB级相同。

等标准中规定的

采用源在内中心周向曝光时,只要得到的底片质量10.2.2

值可以减小,但减小最多不超过L满足黑度和灵敏度要求,1。

规定值的50%

由于中心透照法比双壁单影透照法优越,在保证灵敏度和底片质量满足标准要求的前提下,可以使几何不清晰度适.

当降低,使L值减小,但减小值不得超过规定值的50%,以1充分发挥中心透照法的优点。

这与欧洲EN1435和JB4730是一致的。

10.2.3分段透照的次数

每次透照所检测的焊缝长度称为一次透照长度L,通常3一次透照长度L除满足几何不清晰度的要求外,还应满足透3照厚度比K小于或等于1.1的要求。

但下述情况除外:

a)外径D小于或等于89㎜钢管对接焊缝采用双壁双影透照,焦距不得少于600㎜,射线束的方向应满足上下焊缝的影像在底片上呈椭圆形显示,焊缝投影内侧间距以3㎜~10㎜为宜,最大间距不超过15㎜。

透照次数一般应不少于两次,即椭圆显示应在互相垂直的方向各照一次;当上下焊缝椭圆显示有困难时,可做垂直透照,透照不少于三次,互成120o。

b)对于公称直径小于250㎜的管道环缝双壁单影透照时,K值和一次透照长度可适当放宽,但整圈焊缝的透照次数应符合下列要求:

1)当射线源在钢管外表面的距离小于或等于15㎜时,可分为不少于三段透照,互成120o。

2)当射线源在钢管外表面的距离大于15㎜时,可分为不少于四段透照,互成90o。

)当管材采用低合金高强钢时,应重视对横向缺欠1(.

的检出,因此本标准规定了K值。

但对公称直径小于250㎜的管子,其管壁较薄、压力不大,即使压强很高而承压面积小,因此所受的压力也不大;本标准对公称直径小于250㎜管子焊缝的规定做了适当放宽,并不影响其质量,在锅炉压力容器标准和西气东输管道工程标准有类似规定。

本条中规定的K值称为透照厚度比,即K=T'/T,其中T为母材厚度,T'为射线束斜向透照最大厚度。

本标准规定环缝AB级的K值不大于1.1。

透照次数N和一次透照长度L3按下列公式计算:

环缝双壁单影法公式:

图03双壁单影法透照

N=180°/α

α=θ+η

-12-1)1+[(θ=cosKT/D]/K

0-1/θD[·sin=sinη0]

D(2F-)0.

L=πD/N

03-1-1=cosKD》T时,θ当0α——横向裂纹检出角,°;式中:

——影像最大失真角,°;θ——有效半辐射角,°;η——透照厚度比;K——管件厚度,㎜;T——外直径,㎜。

D0㎜,而不是2)本标准中小径管界限为小于或等于89(这样做114㎜规定。

SY4056-93按标准中规定的小于或等于标准的规定,便于与国外先进油气管道是参照APIstd1104标准接轨。

双壁双影椭圆成像一般有两种透照方法:

一种是角度法,另一种是平移法。

①角度法管道透照采用角度法简单可行,但现场尤其是在高空,由于角度不易控制,底片上焊缝影像的开口间隙不准。

最理㎜以下的5㎜。

经过多次实践;对外径为503想的间隙为~㎜以50°为好,外径大于或等于管道倾斜角小于或等于10°为好。

但角度法不如水平7下的管道,倾斜角小于或等于位移法好掌握。

②平移法开口间隙水平位移S是利用两个相似三角形而求得的。

0.

通常控制在3~10㎜,最大间距不超过15㎜。

水平位移S(见图04)应按下式计算:

0S=(b+g)L/L210式中:

S——水平位移,㎜;0b——焊缝宽度,㎜;

g——椭圆投影间距,㎜。

(3)对于公称直径小于250mm的管道环缝双壁单影透照时,对K值的要求和一次透照长度适当放宽,但整圈焊缝的透照次数,根据源距钢管外表面的距离而定,当源距钢管外表面的距离小于或等于15㎜时,不少于3次;源距钢管外表面的距离大于15㎜时,不少于4次;以免漏检。

本条250㎜界限是参照“容规”和GB150对外径Φ<250㎜与Φ≥250㎜管子检测不同要求而界定的。

图04双壁双影透照水平位移距离S0