煤矿斜井永久封闭方案.docx

《煤矿斜井永久封闭方案.docx》由会员分享,可在线阅读,更多相关《煤矿斜井永久封闭方案.docx(11页珍藏版)》请在冰豆网上搜索。

煤矿斜井永久封闭方案

东瑞煤业斜井井口永久封闭方案

安徽理工大学能源与安全学院

教育部省部共建煤矿安全高效重点实验室

2010年5月

木木木煤矿主斜井井口永久封闭方案

1主斜井位置及水文地质资料

1.1主斜井位置

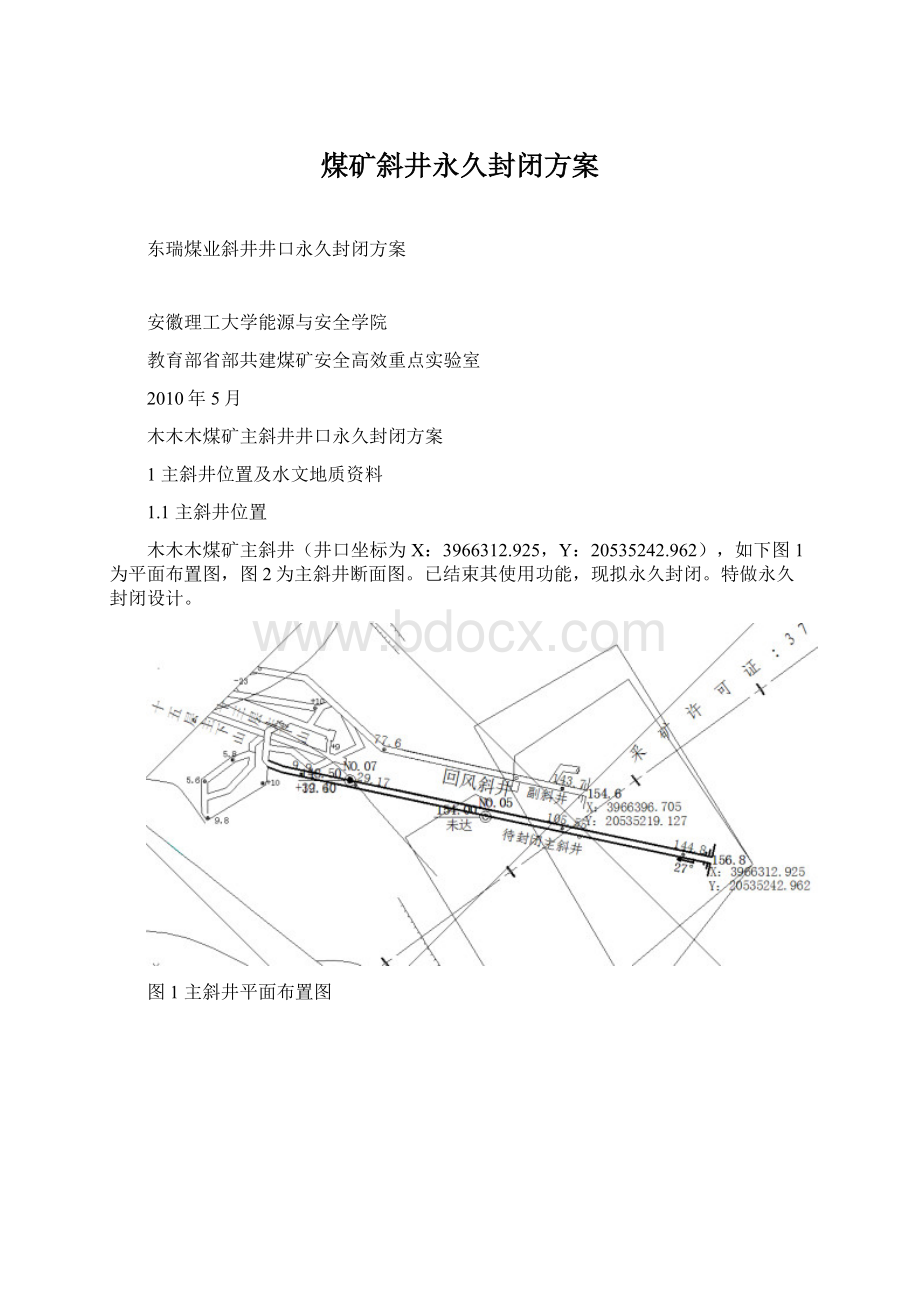

木木木煤矿主斜井(井口坐标为X:

3966312.925,Y:

20535242.962),如下图1为平面布置图,图2为主斜井断面图。

已结束其使用功能,现拟永久封闭。

特做永久封闭设计。

图1主斜井平面布置图

图2主斜井断面图

1.2水文地质资料

(1)大气降水

历年最大降水量为1395.4mm(1964),最小降水量为450.9mm(1968),年均降水量为779.4mm,降水多集中在每年的7~8月份。

煤系被第三系红色粘土质粉砂岩隔水层所覆盖,地表又为丘陵山坡地带,迳流条件好,矿井涌水量与大气降水量变化不大。

(2)地表水

木木木煤矿位于徂徕山和蒙山二大分水岭之间,小汶河之南岸,地势东高西低,属山间凹地型,井田东部由新生界第三系官庄组砾岩构成小汶河三级阶地,俗名木木木,其海拔标高为+184.5m。

小汶河河谷两岸是由第四纪黄土、砂土构成的一级阶地,地势较木木木煤矿低凹。

井田东南部有流向西北的季节性大河,它发源于蒙山余脉,河床在饮马泉附近与煤系地层及井田边界大断层呈斜交并系,河床流经禹村断层后,沿奥陶纪石灰岩露头喀斯特岩溶地带经徂阳向南与小汶河汇流,至大汶口与大汶河汇流。

大河河床宽约100~150m,洪水自分水岭携带大量太古代花岗片麻岩风化残余物,河床砂砾石层以石英、花岗片麻岩砾石为主,长石次之,直径1~2cm者约占80%,微含泥沙。

河床上游经过木木木断层附近时,其海拔标高为+148.2m,下游经过禹村断层附近时,其海拔标高为143.2m,经过奥陶纪石灰岩露头喀斯特岩溶地带附近时,其海拔标高为+137~+138m,河床平均坡度为0.00294。

大河属季节性河流,一般旱季干枯,洪水期水头高度2.1m,上游大山东水位标高+140m,水面宽度220.7m。

下游禹村水位标高为+139.1m,水面宽度270.8m,水深1.0m,洪水水力坡度0.0232,流速1.667m/s,流量193.4m3/s。

河水及井田范围内第四纪古河床所沉积的含水砂砾石层潜水与煤系含水层的水力联系不大。

井田东北部有一流向西北的季节性小河,它发源于木木木以东,太古代花岗片麻岩露头区,下游河床与木木木大断层呈斜交关系,至徂徕镇东与小汶河汇流,河床宽约50~70m。

无洪水位记载,据初步调查(洪水痕迹法),80余年来历次大水从未漫过木木木井田及附近村庄地面。

主井、副井、东风井井口标高分别为+147.3m、+146.7m、+148.6m。

工业广场内主要工业设施地面标高在+145m左右,矿井不受洪水威胁。

小河古河床内所沉积的含水砂砾石层不整合于第三纪官庄组砾岩及木木木断层之上,含水砂层与木木木断层及煤系含水层之间的关系尚不清楚。

(3)含水层及隔水层

木木木煤矿开采山西组煤2、3、4及太原组煤6、11、13、15,煤层露头与第四系砂层、第三系管庄组砾岩层呈角度不整合接触,矿井以回收原禹村煤矿边角块段,残留煤柱为主。

因此,矿井开采的直接充水含水层为第四系含水砂砾层、第三系管庄组砾岩、太原组四灰含水层及原禹村煤矿老空积水,间接充水含水层为本溪组徐灰、草灰及奥陶系石灰岩含水层。

主要隔水层为第三系红色砂质泥岩、石盒子组杂色粘土岩及煤系内各主要含水层之间的煤层、粉砂岩、砂质泥岩、泥岩。

现将其各主要含水层、隔水层的水文地质特征分述如下:

Ø第四系砂砾石含水层

属第四系古河床松散沉积物,井田内广泛分布,面积约2km2,厚度在10m左右,上部为黄色耕植土,下部为含水砂砾层,分别掩盖在第三系砾岩、含煤地层及奥灰、断层露头的上部。

含水砂砾层仅分布于沈村和杜村附近,砂粒直径0.05~0.20m,砾石直径0.5~1.0m,构成大汶河的古河床。

主要接受大气降水和地表水的补给,含水丰富。

据抽水试验资料,其渗透性系数k=199.05m/d,影响半径R=680.2m,含水部分厚度在3m左右,暗流流量230.9m3/h。

为一富水性强的孔隙潜水含水层。

Ø第三系官庄组砾岩含水层

砾石矿物成分以寒武系、奥陶系石灰岩为主,底部有少量石炭系砂岩。

砾石直径0.01~1.0m,呈次棱角状,钙质和红色泥质胶结,井田内广泛分布(仅局部地段不连续),局部山西组中厚煤层(煤2、4)被侵蚀。

原禹村煤矿自1975年开始,就对砾岩下压煤进行了回收,在开采过程中一次出水最大流量126m3/h,一般初始流量在60m3/h左右,3个月后降至24m3/h以下,半年后降至6~12m3/h。

原禹村煤矿闭坑前,砾岩涌水量在66m3/h左右,是矿井充水的主要来源。

Ø太原组第四层石灰岩含水层

四灰构成煤13的直接顶板,四灰顶面上距煤11在13~23m左右,底面下距煤15在6~20m左右。

四灰厚度2~6m,平均3m左右,据抽水试验资料,其渗透性系数K=0.016m/d,影响半径R=195.2m。

原禹村煤矿井下钻孔放水试验表明,在-200m水平,钻孔孔口压力为2.3MPa,钻孔直径50mm,涌水量稳定在42m3/h左右。

原禹村煤矿曾在-200m东大巷沿13层煤掘进巷道长度250m,仅出现淋水。

原木木木煤矿在回采13层煤东翼工作面时,揭露四灰,基本无水。

Ø本溪组徐灰、草灰含水层

徐灰上距太原组煤15在6~31m左右,平均24m左右,徐灰厚度7~16m,平均10m。

裂隙发育含水丰富,是新汶煤田内许多矿井的突水水源之一。

草灰平均上距徐灰在8m左右,平均下距奥灰在7m左右,草灰厚度4~11m,平均厚度7m。

裂隙发育含水丰富。

Ø隔水层

隔水层自下而上主要有两层,第一层在上石炭统太原组中,位于煤16和徐灰之间,主要由灰色粘土页岩组成,厚度4~16m。

第二层在上二叠统石盒子组中,由一套灰色铝土页岩、绿色粘土页岩互层组成,总厚度30~50m,下距煤2在50~70m左右。

2、设计依据

根据《煤矿安全规程》第九十四、九十六条的规定,废弃的井巷必须进行采取封闭措施。

具体标准如下:

第九十四条 报废的立井应填实,或在井口浇注1个大于井筒断面的坚实的钢筋混凝土盖板,并应设置栅栏和标志。

报废的斜井应填实或在井口以下斜长20m处砌筑1座砖、石或混凝土墙,再用泥土填至井口,并加砌封墙。

报废的平硐,必须从硐口向里用泥土填实至少20m,再砌封墙。

报废井口的周围有地面水影响时,必须设置排水沟。

封填报废的立井、斜井和平硐时,必须做好隐蔽工程记录,并填图归档。

第九十六条 报废的井巷,必须在井上、下对照图上标明。

其它规程及相关文件制定的斜井井巷封闭标准如下:

1、报废的井巷和峒室,必须及时封闭。

封闭之前,入口应设明显标志,采取措施,禁止人员入内。

2、报废的竖井、斜井和平巷的入口,应封闭、填实,并在其周围设高度不低于1.5m的栅栏和挖掘排水沟,防止地表水进入地下采区。

由于本矿井徐灰、草灰、奥灰含水层在地面广泛出露,直接接受大气降水和第四系潜水的强烈补给,含水层富水性强,动水量较大,处在第四纪冲击层中,结合后续相关理论计算,采用挡水墙设计。

挡水墙结构型式不外乎楔型、矩型(不掏槽)和球型3种,而楔型又分为单锥楔型和多锥楔型2种。

楔型挡水墙比较常用,矩型次之,球型一般很少采用。

在实际生产中,最常用的是单锥楔型挡水墙,因为该型式挡水墙在水压作用下坚固可靠,有较大的稳定性、与巷道围岩接触紧密,当静水压在2.5MPa以内均可采用该型式。

如果静水压达2.0MPa以上,同时楔型挡水墙设计厚度大于6m以上时,可以采用多锥楔型挡水墙。

3、挡水墙设计

3.1挡水墙厚度计算公式推导

挡水墙的设计在挡水墙结构型式确立之后实际上是其厚度的设计。

由于挡水墙的厚度取决于水的静压、墙体材料及围岩强度和巷道断面的形状及大小,现根据本矿井井筒断面特征,选以单锥楔型矩型墙半园拱巷道为例,介绍其推导过程,以利于对公式特点的认识以及在不同类型巷道使用中的公式变换。

(见图3)

图3 矩形墙半园拱巷道单锥楔形挡水墙示意图

图中:

B-挡水墙设计厚度,m

a-巷宽,m

b-巷道墙高,m

d-挡水墙设计斜厚(锥体斜边长),m

e-挡水墙设计掏槽深度,m

α-墙的斜面与水平线夹角,度

3.2按抗压强度计算挡水墙厚度

作用在楔型挡水墙上的力在水平方向的平衡条件为:

即:

(1)

式中:

P-作用在单锥楔型水闸墙上的全部水压力,简化成作用在巷道的纵轴上。

由于单锥楔型水闸墙支撑在围岩上,其承受压力的等式可写成:

(2)

式中:

K—安全系数

—混凝土(或围岩)结构抗压计算强度,MPa

F—挡水墙支撑在围岩上的整个侧面积,m2

(1)式中:

-静水压力,MPa

S-挡水墙断面面积,m2[

]

(2)式中:

式中:

将P和F代入

(1)和

(2),得:

(3)

(4)

(3)式变换为:

(5)

(4)式变换为:

(6)

(6)-(5)得:

解方程得:

(7)

即(7)式就是按抗压强度推导的水闸墙厚度计算公式。

3.3按抗剪强度计算挡水墙厚度

静水压力作用在楔形墙上,沿巷道筑墙的周边将产生剪应力。

单锥楔形挡水墙抗剪强度的等式可写成:

(8)

式中:

—混凝土(或围岩)抗剪计算强度,MPa

—楔形挡水墙受剪面积,m2

半圆拱断面挡水墙受剪面积为:

(9)

式中:

—挡水墙设计厚度,m

P=PrSo

将P和

代入(8)式,即可求得矩形墙半圆拱楔形挡水墙设计厚度:

(10)

按煤矿安全规程要求,根据矿井徐灰、草灰、奥灰含水层在地面广泛出露,直接接受大气降水和第四系潜水的强烈补给,含水层富水性强,动水量较大等特点,水闸墙(水闸门)设在井口以下13.5m处,水闸墙处在第四纪冲击层中,硬度系数按f=1~3,设计水压3.0MPa,采用砼强度等级C30,防水闸墙(防水闸门)的设计计算如下:

(1)按抗压强度计算挡水墙厚度

=2.43m

(2)按抗剪强度计算挡水墙厚度

=2.08M

以上各式中按设计手册及规程相关要求参数如下:

a-2.5m;b-1.0mα-20°;

-3.0Mpa;

-17.5Mpa;K-2.0;

-3.5;

-3.15Mpa

总上,水闸墙厚度为2.43m,考虑到该位置为井口处,围岩稳定性差,决定采用墙体厚度为3.0m的双楔形布置,并在该墙体内布置Ф216mm泄水管路两趟,具体如图4。

图4防水闸墙平面布置图

图5

4、井筒注浆设计及工艺

采用风钻施工壁后注浆。

由于围岩与井壁之间常有过水通道,如果采用自上而下的施工顺序,浆液易沿过水通道向下流失,达不到堵水目的。

为此根据井壁漏水的位置采取自下而上进行注浆。

为保证井筒封堵后,由于地表水的不断浸透而出现向井内溃水现象,决定从井口向下100m范围内进行壁后注浆,注浆孔间排距为1.0m×2.0m。

注浆材料是防治水注浆技术的一个重要组成部分,能否正确地选配注浆材料,不但直接影响着工程质量,而且也直接影响着经济技术指标。

4.1选择注浆材料的原则

(1)浆液粘度低,流动性好,细度高,可注性好,扩散范围大,能取得最好注浆效果;

(2)注浆凝固时间可以宽域时间内任意调节,并能人为地加以准确控制;

(3)浆液结石率高,稳定性能和抗渗性能好,塑性强度较高,结石体在水中长期浸泡不发生态变;

(4)浆液无毒、无嗅,不污染环境,对人体无害,对注浆设备,管路无腐蚀作用,并且容易清洗。

(5)浆液配制灌注工艺简单,容易操作,取材容易,运输方便,价格低廉,能大规模使用。

鉴于以上原则,井筒各注浆段均采用超细水泥加水玻璃双液浆进行注浆。

为了提高浆液结石率,在超细水泥中加入了膨胀剂。

水玻璃浓度为36~40Be′,模数为3.2~3.6。

加固注浆管及井壁采用Ⅰ型水泥锚固剂或CSA高效堵漏剂。

4.2 注浆压力

注浆压力大小取决于注浆孔静水压力、裂隙发育程度及井壁的实际承压能力。

根据矿井表土段裂隙较发育的特点和以往注浆施工经验,壁后注浆终孔压力确定为较静水压力高出1MPa。

4.3注浆工艺

(1)钻孔。

按自下而上的顺序用YT-28型风钻,Ф42mm钻头依次将孔凿出。

(2)井壁注浆管安设。

注浆孔打完后,自下而上依次按自然顺序编号,即1#、2#、3#、4#、5#……。

待各注浆孔通过一段时间放水卸压后,自1#孔开始,在钻孔中心安放Ф25mm,长500mm,一头带丝扣的钢管,钢管带丝扣的一端外露出井筒100mm,然后用锚固剂将其与井壁间的空隙封堵密实。

孔口部分用泥浆加速凝剂封堵。

(3)安装活节管、止浆阀、压力表、卸压阀、三通管等注浆管路(图6)。

(4)在井口安装TWB250/15型注浆泵浆液搅拌池,在井筒内附设耐高压注浆软管。

(5)将附设在井筒内的注浆软管接至井壁注浆管的进浆管上,开始注清水试压。

试压前,将井壁上其他注浆孔用木楔塞紧,注浆时出现木楔被水或浆液冲开,立即停止注浆。

图6注浆管路连接示意图

4.4注浆工艺技术要求

由于矿井井壁薄并且处于表土段较破碎,能否有效防止浆液跑失成为注浆堵水成败的关键。

(1)锚固剂封堵围岩及围岩与井壁之间接合缝隙。

在常压状态下钻孔注浆时发生跑浆,首先应清除围岩风化层或围岩与井壁之间接合处的杂物,再用锚固剂进行封堵围岩与井壁之间接合缝隙。

(2)水泥、水玻璃混合注浆封堵跑浆裂隙。

限于设备能力,应在注浆压力小于1MPa时进行。

用SGB21注浆泵注水泥浆,用TWB250/15注浆泵注水泥与水玻璃,比例为8∶2~10∶3,能有效阻止裂隙跑浆。

但应注意水泥浆浓度不能太低,否则形成的混合水泥浆凝固后强度会降低,容易被水溶蚀。

(3)间歇方式注浆封堵围岩跑浆裂隙。

注浆压力1MPa以上。

围岩封闭裂隙在压力作用下造成的跑浆,一般采用间歇式注浆方法封堵。

即发现跑浆后,停泵20~30min,使水泥浆有一个停止流动、固化的时间,然后再次开泵注浆,如此反复进行。

(4)必要时加入粗砂、石渣、棉纱、水泥-水玻璃胶泥充填较大裂隙。

5灌黄泥浆工艺设计

略