机加工检验规范标准.docx

《机加工检验规范标准.docx》由会员分享,可在线阅读,更多相关《机加工检验规范标准.docx(12页珍藏版)》请在冰豆网上搜索。

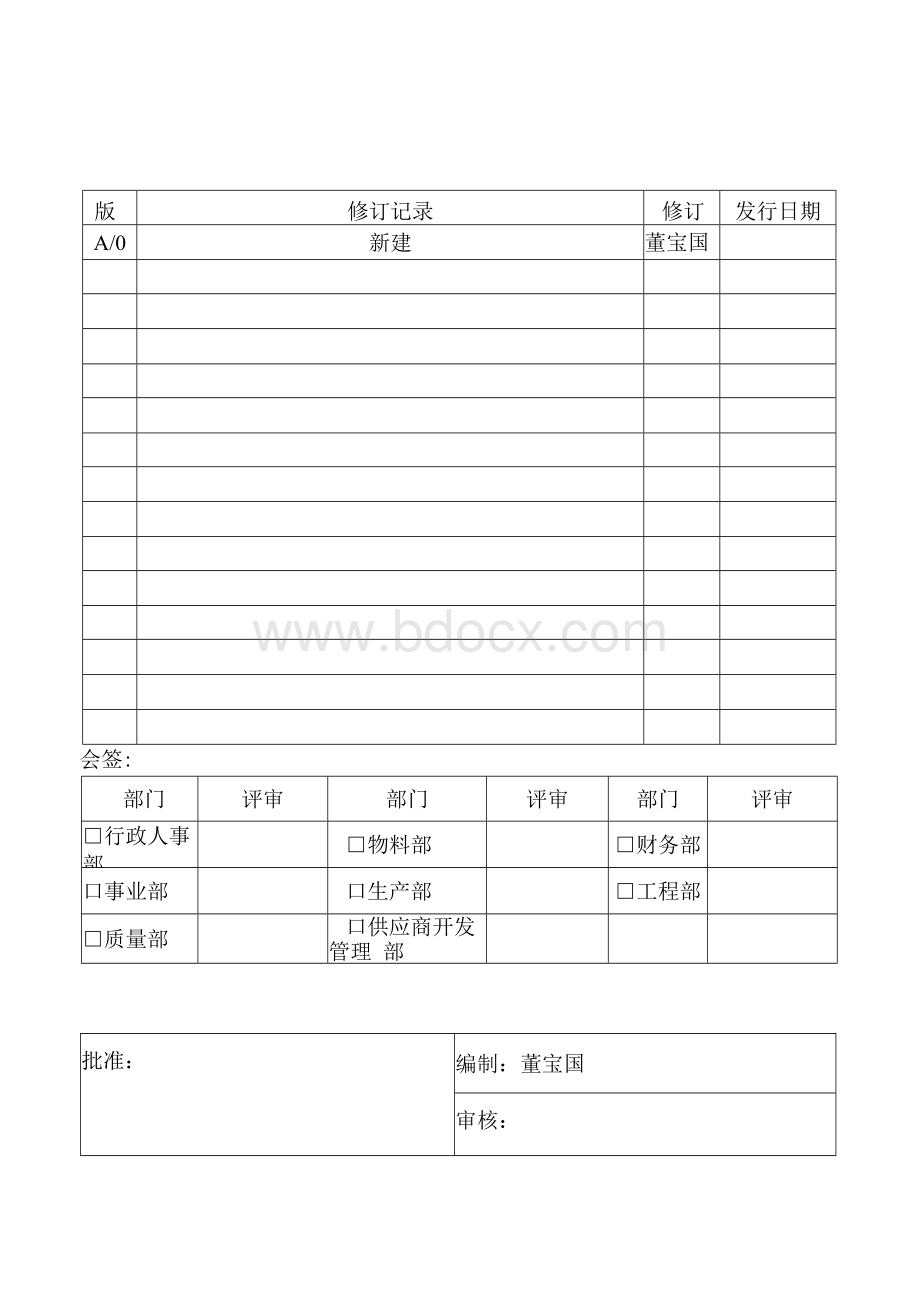

版本.

修订记录

修订人

发行日期

A/0

新建

董宝国

会签:

部门

评审

部门

评审

部门

评审

□行政人事部

□物料部

□财务部

口事业部

口生产部

□工程部

□质量部

口供应商开发管理部

批准:

编制:

董宝国

审核:

标题

机加工件检验规范

编号

WT-TB/TJ/QD-WL009

版次

A/0

制定部门

质量部

制定日期

年月日

目录

1目的 3

2范围 3

3规范性引用文件 3

4检验条件 3

5包装防护 3

6外观 3

7表面粗糙度的检验 4

8线性尺寸和角度尺寸公差要求 4

9形状和位置公差的检验 5

10螺纹的检验 5

11沉孔的检验 6

12检验基本原则 6

13记录 6

标题

机加工件检验规范

编号

WT-TB/TJ/QD-WL009

版次

A/0

制定部门

质量部

制定日期

2017年10月28日

1目的

为了明确公司金属切削加工检验标准,使检验作业有所遵循,特制定本标准。

2范围

本标准适用于切削加工(包括外协、外购、制程、成品)各检验特性的检验。

在本标准中,切削加工指的是:

车削加工、铳削加工、磨削加工、镗削加工、刨削加工、孔加工、螺纹加工、拉削加工和钳工作业等。

本标准规定了尺寸检验的基本原则、对环境的要求、外观检验标准、线性尺寸公差要求、形位公差要求、表面粗糙度的检验、螺纹的检验、检验计划和判定准则。

3规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。

GB/T2828.1-2003(ISO2859-1:

1989)计数抽样检验程序第1部分:

GB/T1804-2000(ISO2768-1:

104989)一般公差未注公差的线性和角度尺寸的公差

GB/T1184-1996(ISO2768-2:

1989)形状和位置公差未注公差值

GBT1958-2004产品几何量技术规范(GPS)形状和位置公差检测规定.pdf

GB-T1800.3-1998极限与配合基础第3部分:

标准公差和基本偏差数值表.pdf

4检验条件

4.1正常日光下(晴天);照度为1001X〜2001X的灯光下进行(相当于40-60W的白炽灯光下,物件距光源65~100cm)o

4.2检视距离:

将物件放在检验人员正前方35〜45cm处

4.3检视角度:

将物件的检验面与检验人员的眼睛成30-600

4.4检视时间:

3〜5s

4.5环境:

温度:

20±5℃湿度:

40±10%

4.6清洁度

包括防尘、防腐蚀等。

检验场所应远离磨床等尘源。

防止腐蚀性气体,远离化验、酸洗等工作场地。

4.7振动

工作台要稳固,远离大型机加工设备等振源。

5包装防护

5.1工件必须做防护工作。

轴类等精密加工件或表面要求高的加工件,必须每个有隔离或独立包装。

摆放规范整齐

5.2标示清晰,字迹工整,内容包括:

供应商名称,订单号,物料编号,数量,日期

6外观

6.1倒角、倒圆

对图纸上没有明确倒角、倒圆尺寸的,按照C0.3-C0.5或R0.3-R0.5加工作业,特殊情况下可按照 C0.1-

C0.2进行加工。

除图纸明确注明不用倒角的部位外,所有部位必须倒角或倒圆。

6.2尖角、毛刺

工件不允许有毛刺、尖角。

所有裸露部位(包括精加工的内孔面)必须去除毛刺,以不刮手为限。

6.3伤痕

工件最终完成面不得有明显划伤、夹伤、压伤、碰伤痕迹,点伤表面积不得大于1mm深度不得大于0.1mm(无手感);线伤宽度不得大于0.5mm,长度不得大于10mm,深度不得大于0.1mm(无手感)。

必要时可参照样板。

三级文件

标题

机加工件检验规范

编号

WT-TB/TJ/QD-WL009

版次

A/0

制定部门

质量部

制定日期

2017年10月28日

6.4刀纹、振纹

工件表面不得有明显刀纹、振纹。

6.5凹坑、凸起、缺料、多料、台阶

工件表面不得有明显凹坑、凹陷、凸起、缺料、多料、台阶。

6.6污渍

工件表面不得有明显油渍、异物、污渍、异色。

螺纹孔、槽内的粉屑应吹拭干净。

6.7砂孔、杂物、裂纹

工件表面不得有明显砂孔、杂物、裂纹。

7表面粗糙度的检验

7.1测量方法为样块比对法和粗糙度仪测量法。

7.2表面粗糙度通常用轮廓算术平均偏差Ra表示。

图纸上明确表面粗糙度要求的,按照图面要求进行检验。

图纸上没有明确表面粗糙度要求的,按照加工工艺一般能达到的粗糙度进行检验。

下表为粗糙度符号意义和说明。

8线性尺寸和角度尺寸公差要求

8.1基本要求

8.11图纸上有明确公差要求的,按照要求进行判定。

实测尺寸超出公差即为不合格。

8.12标题栏或技术要求未注明公差的,按照8.2要求进行判定。

8.13对于有配合要求的工件,其尺寸检验应符合泰勒原则,孔或轴的作用尺寸不允许超过最大实体尺寸。

8.2线性尺寸未注公差

8.21线性尺寸未注公差按照GB1804-2000中等精度(M级)进行检验。

8.22GB1804-2000不适用于下列尺寸:

a)其他一般公差标准涉及的线性和角度尺寸;

b)括号内的参考尺寸;

c)矩形框格内的理论正确尺寸。

8.23参考尺寸和理论正确尺寸的公差要求另行规定。

三级文件

标题

机加工件检验规范

编号

WT-TB/TJ/QD-WL009

版次

A/0

制定部门

质量部

制定日期

2017年10月28日

9形状和位置公差的检验

9.1基本要求

9.11图纸上对形位公差有明确要求的,按照图纸要求进行检验。

9.12图纸上对形位公差没有明确要求的,其形位公差由加工工艺保证,一般不做检验;对形位公差有怀疑时,需进行检验。

9.13客户另行要求的,以客户要求为准。

9.2形状和位置公差要求

为了保证工件形位公差符合设计要求,在加工过程中,要求检测重要的形位公差要求,如回转性工件的同轴度等。

未明确要求的形位公差按照GB1184-1996的K级精度检验。

9.3检测方法

形位公差的检测方法可按照GB1958-1980进行,必要时可在三坐标测量机上用适当检测方案进行检测。

10螺纹的检验

10.1综合检验(对螺纹的检验必需检测螺纹是否有倾斜的情况,此项目视检测)

使用螺纹量规(包括螺纹塞规和螺纹环规)检验螺纹制件。

当对旋合长度有要求时,必须适合长度的量规才能确保检验精度。

旋合长度执行附表6(摘自HB5800-1999)。

10.2单项检验(无螺纹量规时)

10.21螺距的检测

用螺纹样板组或专用检具检测螺距。

10.22中径的检测

用螺纹千分尺检测。

标题

机加工件检验规范

编号

WT-TB/TJ/QD-WL009

版次

A/0

制定部门

质量部

制定日期

2017年10月28日

11沉孔的检验

11.1综合检验

选用配合件进行适配,未特殊要求下,配合件端面距离产品断面高度差土0.5mm。

11.2单项检验

11.21沉孔直径

11.22沉孔角度

11.3检查出货报告和质量证明书的各项检查结果符合图纸要求和标准要求。

12检验基本原则

12.1供应商提交产品为样品或试制时全检验。

此外执行12.2

12.2在相关检验指导书等检验标准没有明确规定时,采用一次正常抽样检验S-4,AQL2.5进行采样验收。

相关抽样要求及转移规则参照《GB/T2828.1-2003计数抽样检验程序,第1部分》,顾客有要求时按顾客要求执行。

12.3返工返修的工件必须再次提交检验合格后才能放行。

12.4必须将产品的各检验特性都检验完毕后,进行综合判定。

13记录

13.1《机加工检验记录》

13.2《不合格评审单》

三级文件

标题

机加工件检验规范

编号

WT-TB/TJ/QD-WL009

版次

A/0

制定部门

质量部

制定日期

2017年10月28日

附录1

表4表面直线度和平面度的未注公差值 mm

表5垂直度未注公差值 mm

表1线性尺寸的极限偏差数值

表2倒胧半径和倒角高度尺寸的极限偏工数侑

表3角度尺寸的极限偏差数值

三级文件

标题

机加工件检验规范

编号

WT-TB/TJ/QD-WL009

版次

A/0

制定部门

质量部

制定日期

2017年10月28日

附录2

表6螺纹旋合长度偏差 mm

螺距

≤.6

0.7~1.25

1.5~2.5

3~4

螺纹长度偏差

+0.5

+1.0

+1.5

+2.0

-0.5

-0.5

-1.0

-1.0

表7 表面粗糙度