变速器主减速器差速器及其检修.docx

《变速器主减速器差速器及其检修.docx》由会员分享,可在线阅读,更多相关《变速器主减速器差速器及其检修.docx(17页珍藏版)》请在冰豆网上搜索。

变速器主减速器差速器及其检修

第五章变速器及主减速器、差速器

第一节结构特点

该车型采用的手动变速器具有3个同步器和3轴(输入轴、中间轴和倒档轴),从而实现5个前进档和1个倒档传动。

所有前进档齿轮处于常啮合状态,倒档采用滑动中间齿轮机构。

中间轴驱动主减速齿轮和差速器,由此再驱动与前车轮连接的前传动轴。

维修时铝质变速器配合面必须涂正牌密封胶或同等产品。

重新安装前全部零件应彻底清洗于净,并用压缩空气吹干。

重装同步器齿环时,严禁使用研磨剂与各齿轮锥面研磨。

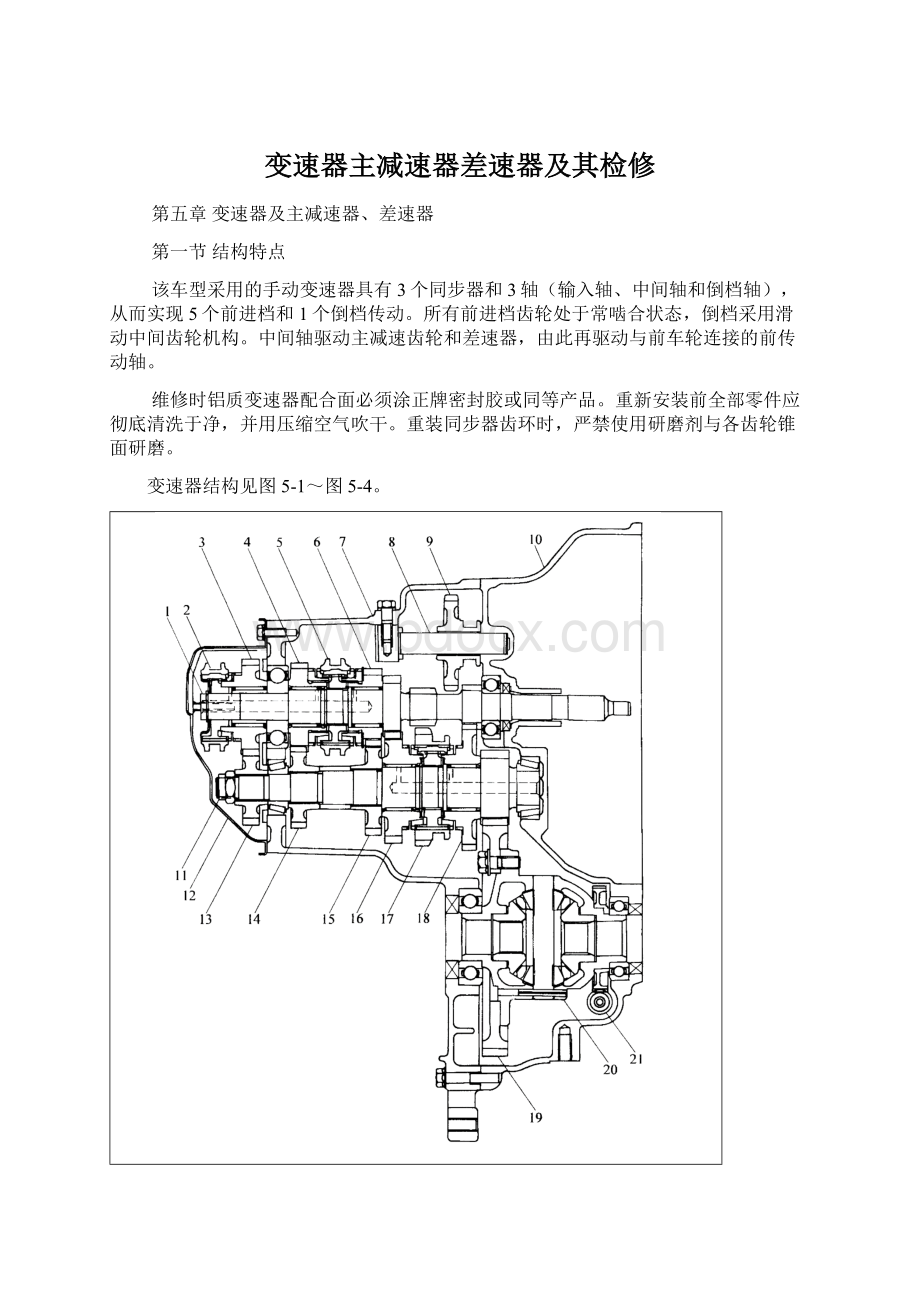

变速器结构见图5-1~图5-4。

图5-1变速器齿轮机构

1-输入轴2-5档同步器毂套组件3-输入轴5档齿轮4-输入轴4档齿轮5-高速同步器毂套组件6-输入轴3档齿轮7-变速器左箱8-倒档齿轮轴9-倒档轴中间齿轮10-变速器右箱11-中间轴12-左箱盖13-中间轴5档齿轮14-中间轴4档齿轮15-中间轴3档齿轮16-中间轴2档齿轮17-低速同步器毂套组件18-中间轴1档齿轮19-主减速齿轮20-差速器21-车速表从动齿轮

图5-2变速器齿轮与轴部件位置

1-输入轴2-油封3-输入轴右轴承4-输入轴3档齿轮5-3、4档齿轮滚钊轴承6-高速同步器齿环7-高速同步器弹簧8-高速同步器毂套组件9-高速同步器滑块10-挡圈11-输入轴4档齿轮12-输入轴左轴承13-输入轴5档齿轮14-5档齿轮隔套15-5档齿轮轴承16-5档同步器齿环17-5档同步器齿环卡簧18-5档同步器弹簧19-5档同步器毂套组件10-5档同步器滑块21-5档同步器毂板22-挡圈23-倒档齿轮轴24-倒档中间齿轮25-倒档轴垫圈26-中间轴右轴承27-中间轴28-中间轴1档齿轮29-中间轴1档同步器齿环30-低速同步器弹簧31-低速同步器毂套组件32-低速同步器滑块33-挡圈34-2档同步器齿环35-1档和2档齿轮轴承36-中间轴2档齿轮37-中间轴3档齿轮38-3档、4档齿轮隔套39-中间轴4档齿轮40-中间轴左轴承41-轴承调整垫片42-轴承调整垫片43-中间轴螺母44-倒档轴螺栓45-垫圈

图5-3变速器换档机构

1-倒档换档臂2-倒档换档杆3-5挡/倒档换档导轴4-5档/倒档换档轴5-高速换档轴6-低速换档轴7-换档/选择杆8-5档/倒档换档凸轮9-5档/倒档互锁导向螺栓10-换档导向箱11-换档互锁板12-换档互锁螺栓13-换档选择轴14-换档臂15-换档轭16-换档轴

图5-4变速器控制装置的分解图

1-变速操纵杆子柄2-No.2防尘罩3-防尘罩固定板4-防尘罩5-变速操纵杆6-卡环7-调整片8-变速操纵杆座9-座体防尘器10-座体总成螺母11-座体总成12-支承板组件13-螺栓14-后防尘罩15-座体弹簧垫圈16-控制座体螺母17-加强杆18-加强杆双头螺栓19加强杆垫圈20-加强杆衬套21-加强杆隔套22-加强杆弹簧垫圈23-加强杆螺母24-O形密封圈25-换档控制轴套26-换档控制轴螺栓27-换档控制轴弹簧垫圈28-换档控制轴螺母29-换档控制轴接头30-换档控制轴外套31-换档控制轴内套32-换档控制轴A-涂螺纹防松胶B-涂润滑脂C-不润滑

第二节故障诊断

一、变速器跳档

1、故障现象

车辆在行驶过程中,在未使用变速器换档杆换档的情况下,变速器自动退出原来挂入的

档位而掉入空档。

在汽车高速行驶、发动机负荷突然变化时,或遇路面不平而剧烈振动时,变速器换档杆自动跳回空档。

2、故障原因

变速器换档杆变形,变速器操纵机构的换档、换位杆系调整不当,操纵机构的换档杆、换位杆变形,变速器传动齿轮严重磨损,变速器齿轮轴向定位失效,换档拨叉轴磨损,拨叉轴的自锁钢球、互锁钢球及钢球压紧弹簧失效,变速器齿轮轴支承轴承磨损,同步器的同步环或接合套磨损,变速器齿轮轴弯曲变形。

3、故障诊断与排除

(1)对变速器各档进行挂档试验,比较其他档位与跳档档位的操纵力。

如果跳档档位的操纵力与其他档位存在明显差别,则表明变速器的操纵机构调整不当或存在变形,应调整校正变速器操纵机构的换档杆、换位杆。

如果跳档档位的操纵力与其他档位基本相同,则表明故障出在变速器内部,应拆解变速器进行修理。

(2)在变速器操纵机构调整正确的情况下仍存在跳档,可将换档杆挂人该档,拆开变速器盖查看齿轮的啮合情况。

若啮合状况不好,应检查齿轮轴支承轴承是否磨损松旷,换档拨叉是否变形,拨叉与接合套的间隙是否过大。

若齿轮啮合状况良好,应检查变速器换档定位装置情况及齿轮的磨损情况。

(3)检查变速器换档杆是否变形。

在变速器的使用中,由于换档操纵力过大或其他原因,使变速器换档杆变形;在换档时,有可能使换档杆运动行程不够,造成同步器接合套移动不到位而不能够全齿长啮合,以至在传力过程中稍有轴向作用力即脱落,出现自动跳档。

当换档杆存在变形或移动不到位时,应予调整校正。

(4)检查变速器换档拨叉轴是否磨损。

汽车在行驶过程中,档位变换是非常频繁的,换档拨叉轴与轴孔之间频繁地滑动摩擦。

随着使用时间的增加,拨叉轴将会发生磨损,致使换档时拨叉拨动同步器接合套不到位,啮合不稳定,造成自动跳档。

若变速器拨叉轴存在磨

损,应子更换。

(5)检查定位钢球是否磨损。

变速器各档档位的锁止是通过定位钢球来实现的。

如果定位钢球磨损,将导致档位的锁止不可靠,在有冲击和行驶阻力变化时,变速器传动齿轮的轴向分力也随之变化,使拨叉轴在轴向分力的作用下移动,出现档位自动脱落。

定位钢球磨损时,应更换定位钢球。

(6)检查定位钢球弹簧是否变软。

定位钢球对拨叉轴的锁止力是由定位钢球弹簧提供的。

若定位钢球弹簧变软,对定位钢球的作用力不足,使得定位钢球对拨叉轴的锁止作用减弱,在受到冲击时,失去锁止作用,从而出现跳档。

检查定位钢球弹簧的自由长度是否符合规定标准,如有不符,应予以更换。

(7)检查拨叉是否严重磨损。

在变速器使用中,拨叉与同步器接合套环槽产生摩擦。

当拨叉接触画磨损超过极限值时,就会使拨叉与接合套的间隙过大,换档时同步器接合套推移不到位,导致接合齿啮合不稳定,从而出现跳档。

当拨叉严重磨损时,应予更换。

变速器拨叉与接合套的配合间隙:

标准值为0.2~0.6mm,使用极限值为1.0mm;拨叉厚度规定值:

标准值为5.6~5.8mm,使用极限值为5.1mm。

(8)检查传动齿轮的定位情况。

变速器齿轮、同步器齿轮通过卡簧在齿轮轴上轴向定位。

在使用过程中,齿轮的轴向力有可能引起卡簧产生变形或损坏,使卡簧失去对齿轮的定位作用,导致齿轮轴向定位失效,从而引起齿轮在传动中自动脱离啮合。

当传动齿轮定位失效时,应更换卡簧或齿轮轴。

(9)检查变速器齿轮轴轴承是否严重磨损。

变速器齿轮轴通过轴承支承在变速器壳体上。

经过长期使用后,轴承磨损,齿轮轴的安装精度降低,使齿轮的配合间隙和传动受力情况发生变化,增加厂同步器接合套的啮合难度,容易出现接合套自动脱落,造成自动跳档。

当齿轮轴轴承松旷、严重磨损时,应更换轴承,

(10)检查同步器接合套花键是否磨损。

同步器接合套花键磨损,将造成换档冲击或勉强换档。

当传动阻力增加,轴向分力增大,使攘合套沿轴向分力的方向移动,引起变速器跳档。

同步器花键磨损,应更换同步器总成。

二、变速器乱档

1、故障现象

车辆起步挂档或行驶中换档时,所挂档位与实际档位不符;在车辆运行中,虽能挂入所需档位,但不能退回到空档或一次挂入两个档位。

2、故障原因

变速器换档操纵机构的衬套严重磨损,操纵机构杆件变形,变速器互锁装置失效,同步器弹簧变软或损坏,同步环键槽磨损,拨叉轴或拨叉变形。

3、故障诊断与排除

(1)用手摇动换档操纵杆,如换档操纵杆摆动幅度较大或松旷,表明操纵机构的橡胶衬套严重磨损或损坏,应更换橡胶衬套。

(2)变速器挂档后如不能退档,且变速换档杆操纵正常,则可能是同步器弹簧变软或损坏。

在同步器花键毂的两侧装有两根滑块弹簧,用来弹性支承同步器滑块。

滑块弹簧在同步器同步换档前起锁止作用,同步换档后锁止作用消失。

如弹簧变软或损坏,滑块的锁止作用消失,在换档时,要移动啮合的接合套则非常困难,使档位不易退出,造成退档困难,退档后又不容易挂入档位。

当同步器弹簧存在不良时,应予更换。

(3)如果变速器能同时挂入两个档位,说明变速器互锁装置失去作用。

变速器中设有互锁装置,可防止换档时换档杆同时拨动两根拨叉轴,而挂入两个档位。

变速器在长期使用过程中,由于拨叉轴、互锁钢球的磨损,互锁装置的锁止作用减弱,在换档时就有可能同时拨动两个接合套移动,造成变速器乱档。

当变速器互锁装置失效时,应更换互锁钢球,必要时更换拨叉轴。

(4)在换档时,变速器不能按照操作意图挂档而挂入其他档位,说明变速器操纵杆系变形、拨叉轴组件严重磨损而存在松旷。

变速器操纵杆系的变形会严重影响换档的准确性,使操纵杆系不能按照设计的运动规律运动,从而导致挂档困难或误挂档位。

当换档操纵机构杆系变形时,应予以校正或更换。

同时,检查拨叉轴和拨叉是否变形,如拨叉轴或拨叉存在不良,不但有可能造成误挂档位,而且还可能造成换档困难;所以拨叉轴或拨叉变形时,应予更换。

三、变速器漏油

1、故障现象

润滑油从变速器、前后轴承盖或其他部分渗漏出来。

2、故障原因

变速器内润滑油添加过量,变速器箱体间密封不良,变速器出现裂纹,变速器各油封严重磨损、老化变形或损坏,变速器的通气孔堵塞。

3、故障诊断与排除

(1)首先检查变速器内润滑油量。

变速器内润滑油过多,当变速齿轮转动时,润滑油因飞溅激烈而导致漏油。

当润滑油量超过规定量,应排出部分润滑油。

(2)检查变速器通气管是否堵塞。

变速器上设有通气管,可保证变速器内外的压力相等。

若通气管被异物堵塞,变速器长期运转后,由于油温上升,油液压力随之增高,在通气管堵塞的情况下,箱内压力无法释放易造成油封失效而漏油。

若通气管堵塞,应予以疏通。

(3)检查变速器各箱体的紧固螺栓是否牢固。

若紧固螺栓松动,造成变速器箱体间密封不良,变速器高速运转时,激烈飞溅的齿轮油从箱体的缝隙处渗漏出来。

当变速器箱体的紧固螺栓松动时,应按规定力矩拧紧螺栓。

若仍不能排除故障,应拆下箱体,用薄刀片将接合面的残余密封胶清除,将密封胶均匀地涂抹在箱体接合面上,然后将箱体用螺栓紧固。

(4)检查变速器箱体表面有无裂纹。

变速器若出现裂纹,润滑油将从裂纹处渗出。

找出裂纹部位,裂纹较小时,采用焊接方法修复后可以使用;裂纹较大时,应更换变速器箱体。

(5)检查变速器各油封总成。

若变速器各油封磨损严重、老化变形或损坏,会造成密封不严而渗油。

当油封总成损坏、老化变形时,应予以更换。

四、变速器工作时产生异晌

1、故障现象

在车辆运行过程中,变速器内齿轮的啮合声或轴承的运转声太大,或变速器发出干摩擦或撞击等不正常的响声。

2、故障原因

变速器润滑油不足,同步器损坏,齿轮因严重磨损而使配合间隙过大,齿轮损坏,齿轮轴向定位失效,变速器滚针轴承因磨损松旷或损坏,变速器珠轴承因磨损松旷或损坏。

3、故障诊断与排除

(1)检查变速器润滑油的数量及品质。

如果润滑油油量不足或种类与牌号不对、油质过脏等,都难以保证各齿轮的良好润滑,导致润滑不良,啮合传动噪声增大,使变速器发响。

变速器润滑油油量不足,应及时添加;润滑油存在浑浊、稀释或起泡等变质现象时,应予以更换。

(2)若变速器润滑油油量、规格型号正常,但变速器发响,则有可能是同步器和传动齿轮、轴承存在故障,应拆解变速器进行检查维修。

(3)拆解变速器后,首先检查变速器传动齿轮轴向是否存在松动。

如果齿轮的定位挡圈、卡子松脱或损坏,将导致齿轮啮合传动时产生轴向移动,使啮合齿面滑移加剧,产生啮合噪声。

当齿轮的挡圈和卡子存在变形、松脱时,应及时更换。

(4)检查齿轮的磨损情况。

如果齿轮严重磨损或轮齿断裂,在啮合传动时就会产生传动噪声,使变速器发响。

若传动齿轮不良,应更换。

(5)检查变速器各轴承是否磨损松旷或损坏。

变速器轴承经长期使用后,由于内、外圈的磨损,使内、外圈的间隙过大,在变速器工作时,齿轮的定位精度变差,齿轮的轴向分力和径向压力作用于轴和轴承上,引起传动间隙变化,使变速器发响。

当轴承磨损松旷或损坏时,应予以更换。

五、变速器换档困难

1、故障现象

离合器工作状况良好,换档时变速器操纵杆操作沉重,不容易挂人档位,或勉强挂上档后又很难退回空档位置。

2、故障原因

离合器踏板自由行程过大,离合器摩擦片严重磨损、变形或折断,变速器操纵杆变形,变速器操纵机构的换位杆、换档杆变形,变速器操纵机构换档杆、换位杆调整不当,变速器拨叉轴变形或严重磨损,变速器拨叉轴自锁钢球、互锁钢球磨损,同步器接合套磨损,同步器同步齿环严重磨损或损坏以及同步器花键毂或接合套花键严重磨损。

3、故障诊断与排除

(1)首先检查离合器踏板自由行程是否符合规定值。

当离合器踏板自由行程过长时,应予以调整,并同时检查分离轴承与膜片弹簧分离指的间隙。

(2)当离合器踏板自由行程正常时,检查变速器操纵机构的换档杆、换位杆是否调整正确,若其在使用过程中变形或调整不当,换档时会使操纵机构的杆件运动不到位,使变速器难以换档,此时应调整变速器操纵机构。

(3)经上述检查后仍换档困难,则检查离合器摩擦片是否沾有油污。

若轻微沾油污,可清洁干净后重新装用;浸油严重时,应更换离合器摩擦片总成。

检查离合器摩擦片是否严重磨损或变形、损坏。

若摩擦片磨损超过使用极限值时,将造成换档时离合器分离困难,影响换档操作。

同时,摩擦片的损坏或变形,也会使离合器分离困难、接合发抖;严重时会使摩擦片不能分离,失去换档能力。

在使用过程中,如离合器摩擦片存在严重磨损、变形,应及时更换。

(4)当排除离合器及变速器操纵机构的故障后,仍换档困难,此时可拆卸变速器进行检查。

先检查同步器,然后再检查变速器齿轮、轴及轴承等零部件。

(5)检查同步器的同步环是否严重磨损,当其磨损量超过使用极限值时,将很难实现同步换档,出现换档困难。

当同步环的磨损达到使用极限值时,应更换同步器的同步环。

(6)检查同步器的接合套是否严重磨损,若存在不良,应更换接合套或同步器总成。

(7)检查变速器的换档锁止机构是否可靠。

在长期使用中,由于锁止机构的定位钢球频繁滑动和拨叉轴的摩擦作用,使钢球被磨损,导致换档时拨叉轴移动不灵活、卡滞等故障,造成换档困难。

(8)检查变速器换档拨叉轴是否变形或磨损不均匀。

在拆卸变速器时,如发现拨叉轴弯曲、轴座严重磨损,应予更换。

(9)检查变速器输入轴与发动机曲轴中心的对中性是否符合要求。

若变速器输入轴的中心与曲轴的中心不一致,就会造成离合器分离困难,导致换档困难。

当变速器输入轴与发动机曲轴中心不对中时,应重新安装变速器:

第三节变速器的维护

一、变速器润滑油的检查与更换

1、变速器润滑油的检查

变速器润滑油应定期检查,以确保润滑油的品质、数量能满足传动部件的润滑要求。

检查油量时,从变速器上拔出油尺,油面高度应在“PULL”和“LOW”之间。

若油面低于下刻线,应及时加注润滑油。

2、变速器润滑油的更换

卸下加油口螺塞,将变质的油排净,将密封胶涂到防油螺塞的螺纹部,重新装上防油螺塞,并按规定力矩拧紧。

从加油口加注规定牌号的润滑油至规定位置。

3、变速器润滑油的更换周期

新车或大修后的车辆行驶至最初的1000~2000km,应更换一次润滑油;而后车辆每行驶10000km或半年,应检查润滑油一次;每行驶40000kin或2年更换润滑油一次。

二、安装变速器时需预润滑的部位

由于变速器采用飞溅润滑的方式进行润滑,而对于不易进油的部位,在安装时应进行预润滑。

1、涂润滑脂的部位

(1)变速器输入轴油封总成的唇口部位。

(2)变速器输出轴油封总成的唇口部位。

(3)车速表软轴密封圈总成唇口部位。

(4)输入轴及输出轴的花键部位。

2、涂润滑油的部位

(1)各轴承衬套或齿轮的转动部位。

(2)所有的滚针轴承和球轴承。

(3)换档轴与箱体和套管的滑动部位。

(4)换档轴与箱体的滑动部位。

(5)全部O形密封圈。

第四节变速器主要部件检修

1、输入轴的检修

(1)检查输入轴的花键是否磨损、键齿折断或缺损,如有应更换输入轴。

(2)检查输入轴齿轮的齿面、齿锥部是否磨损或损坏,如有应更换齿轮。

2、中间轴的检修

(1)检查中间轴的齿轮有无严重磨损或损坏,如有应更换中间轴。

(2)检查中间轴的花键齿是否严重磨损或损坏,如有应更换中间轴。

(3)检查一、二档从动齿轮及中间轴驱动齿轮有无严重磨损以及轮齿锥面有无缺损,驱动齿轮的花键齿是否磨损或键齿折断,如有应更换。

3、输出轴的检修

(1)检查输出轴的花键齿是否严重磨损或折断,齿轮是否严重磨损,轮齿锥面是否缺损、断裂,如有应更换。

(2)检查输出轴上的车速表软轴驱动齿轮是否磨损,轮齿失效时应更换车速表驱动齿轮。

4、轴承及卡簧的检修

(1)检查变速器的输入轴、输出轴及中间轴的球轴承是否严重磨损或损坏,用手转动轴承外圈,如感觉有卡滞、松旷、异响等现象时,应更换球轴承。

(2)检查变速器的输入轴和中间轴上的滚针轴承是否严重磨损或损坏,滚针与轴承架之间是否松旷。

存在不良时,应更换滚针轴承。

(3)检查各弹簧卡簧是否损坏或变形。

若变形不大,可校正后再用,如变形严重或损坏,应予更换。

5、同步器的检修

(1)检查齿轮的外锥面以及同步环的内锥面的磨损状况,见图5-5。

两个锥面上都不应有波纹状磨损,锥面之间的配合也应是均匀一致的全锥面配合。

磨损严重或配合存在缺陷时,应更换齿轮或同步环。

(2)检查各档同步器接合套齿端及同步环齿端是否磨损,同步器滑块凸肩部分及两侧面是否磨损,同步器弹簧是否磨损和失效,若磨损严重或存在缺陷,应更换。

(3)检查接合套与同步环的啮合状况。

接合套与同步环初始啮合时,啮合范围应为整个牙齿倒角面的1/3,见图5-6。

若啮合范围超过1/3,则表明同步器已严重磨损,应更换同步器总成。

图5-5检查同步环与齿轮接触面图5-6检查接合套与同步环啮合状况

(4)检查同步环与齿轮的配合间隙,见图5-7。

将同步环装在齿轮锥面上,用塞尺测量同步环齿端与齿轮接合齿端间的间隙。

若间隙已达到或超过使用极限值,表明同步环将失效,应予更换。

同步环与齿轮配合间隙:

标准值为1.0~1.4mm,使用极限值为0.5mm。

图5-7检查同步环与齿轮间隙图5-8检查同步环滑块槽宽度

(5)同步环滑块槽宽度的检查。

用卡尺测量同步环每个槽的宽度,见图5-8,若槽宽超过使用极限值时,应更换同步环。

同步环滑块槽宽度规定:

一档同步环为8.2mm,二档同步环为8.8mm。

6、换档控制机构的检查

(1)检查各档换档叉轴的磨损情况。

限位钢球凹槽边缘磨损严重时,应更换拨叉轴,否则容易引起变速器跳档。

(2)检查换档拨叉轴限位钢球的磨损情况。

限位钢球磨损严重时,将造成拨叉轴的锁止困难,容易引起变速器跳档、乱档等故障,应予更换。

(3)检查换档叉轴限位弹簧的长度。

用卡尺测量限位弹簧的自由长度,若长度低于使用极限值时,应更换限位弹簧。

(4)检查拨叉与接合套的配合间隙,见图5-9。

将拨叉与接合套组合,用塞尺测量两者的配合间隙。

若拨叉与同步器的接合套的配合间隙大于使用极限值,应更换拨叉或同步器接合套。

拨叉与接合套配合间隙规定:

标准值为0.2~0.6mm,使用极限值为1.0mm。

图5-9检查拨叉与接合套的配合间隙

7、操纵机构的检修

(1)检查换档拉索总成和选择控制拉索总成的防尘罩有无破损、接头部分是否严重磨损,如有应更换。

(2)检查变速器操纵杆下部球头和操纵杆球头座、球头下衬套的磨损情况。

若球头配合松旷,应更换球头座或下衬套。

(3)检查变速器操纵杆的防尘罩是否破损,若存在缺陷应予更换。

(4)检查变速器操纵杆的手柄与操纵杆连接是否松动或破损。

若操纵杆的手柄存在不良,应更换。

第五节主减速器和差速器的检修

一、差速器齿轮的侧隙的检查与调整

用软熔丝旋人差速器半轴齿轮和行星齿轮之间的间隙中,然后旋出熔丝,用卡尺测量熔丝压扁最宽处的厚度,其值即为齿轮间隙(图5-10)。

若间隙超过使用极限值,可增加调整垫片厚度来调节,必要时更换齿轮。

差速器行星齿轮与半轴齿轮的配合间隙:

标准值为0.05~0.10mm,使用极限值为0.15~0.40mm;调整垫片厚度规格:

0.9mm、1.0mm、1.1mm和1.2mm。

图5-10检查差速器齿轮的侧隙图5-11检查半袖齿轮轴向间隙

如果用熔丝不能测出差速器齿轮的侧隙,可以通过测量半轴齿轮的轴向间隙来推出差速器齿轮的间隙。

测量时,在半轴齿轮上放一个合适的平垫圈或垫片,然后用百分表测量半轴齿轮的轴向间隙,见图5-11。

半轴齿轮的轴向间隙不得大于规定值,否则应调整止推垫片或更换齿轮。

差速器半轴齿轮的轴向间隙使用极限为0.25mm。

二、主减速器主动圆锥齿轮轴承预紧度的检查与调整

1、检查主动圆锥齿轮的轴承预紧度

将主动锥齿轮轴的前后轴承、调整垫片以及隔套等依次装入主减速器壳内,并在齿轮轴上装上凸缘盘和紧固螺母,按照规定力矩拧紧螺母。

把轴承预紧度检查滑轮安装到凸缘盘上,用弹簧秤测量主动锥齿轮轴开始转动的初始力矩,见图5-12。

测量时,齿轮轴不装油封。

主减速器主动锥齿轮力矩:

凸缘盘紧固螺母拧紧力矩为110~170N·m,轴承预紧度为0.3~0.7N·m,滑轮的起始阻力为6~14N。

图5-12检查轴承预紧度

1-弹簧秤2-预紧度检测专用滑轮

2、调整轴承预紧度

若轴承预紧度不符合规定值,可通过增加和减少调整垫片厚度来调整。

当增加调整垫片时,轴承预紧度减小;当减少调整垫片时,轴承预紧度增加。

预紧度调整合格后,拆下检测专用滑轮,装上油封后将凸线螺母按规定力矩拧紧。

三、主减速器主、从动锥齿轮的齿侧间隙的检查与调整

1、主、从动锥齿轮齿侧间隙的检查

将主减速器主、从动锥齿轮、差速器按正常装配要求安装到主减速器壳上,用千分表正对从动锥齿轮的齿根,然后紧握住主动锥齿轮,使从动锥齿轮来回转动,见图5-13。

千分表上的读数即为齿侧间隙,其值应符合规定,否则应予以调整。

主减速器主、从动锥齿轮齿侧隙标准值为0.10~0.20mm。

图5-13测量主、从动锥齿轮齿侧间隙

2、主、从动锥齿轮齿侧间隙的调整

若主、从动锥齿轮的齿侧间隙不符合规定,可转动差速器两侧的调整螺母进行调节。

差速器调整螺母每转动一个孔位,齿侧间隙改变约0.1mm。

调整时,差速器的两个调整螺母必须同时调整,即一个调整螺母旋进量等于另一个调整螺母旋出量。

四、主减速器主、从动锥齿轮的啮合印痕的检查与调整

清洁从动锥齿轮的齿面,用刷子或海绵在齿面上均匀地涂上一层红丹粉,然后来回转动齿轮,检查齿轮的啮合印痕,见图5-14。

图5-14主、从动锥齿轮的啮合印痕

a)正常啮合b)调整不当c)调整不当d)壳体零件缺陷c)齿轮或壳体缺陷f)齿轮或壳体缺陷

若齿轮的啮合印迹不正常,对于存在图5-14d、e、f的情况,应更换有缺陷的零部件;对于存在图5-14b、c的情况,应进行调整。

当齿轮啮合印痕如图5-14b所示,即齿轮接触区域偏近大端时,表明主动锥齿轮后退太多,应增加调整垫片厚度,使主动锥齿轮前移。

当齿轮啮合印痕如图5-14c所示,即齿轮接触区域偏近小端时,表明主动锥齿轮靠前太多,应减