防盗锁壳零件的工艺性.docx

《防盗锁壳零件的工艺性.docx》由会员分享,可在线阅读,更多相关《防盗锁壳零件的工艺性.docx(17页珍藏版)》请在冰豆网上搜索。

防盗锁壳零件的工艺性

分析零件的工艺性

冲压件工艺性是指冲压零件在冲压加工过程中加工的难易程度。

虽然冲压加工工艺过程包括备料—冲压加工工序—必要的辅助工序—质量检验—组合、包装的全过程,但分析工艺性的重点要在冲压加工工序这一过程里。

而冲压加工工序很多,各种工序中的工艺性又不尽相同。

即使同一个零件,由于生产单位的生产条件、工艺装备情况及生产的传统习惯等不同,其工艺性的涵义也不完全一样。

这里我们重点分析零件的结构工艺性。

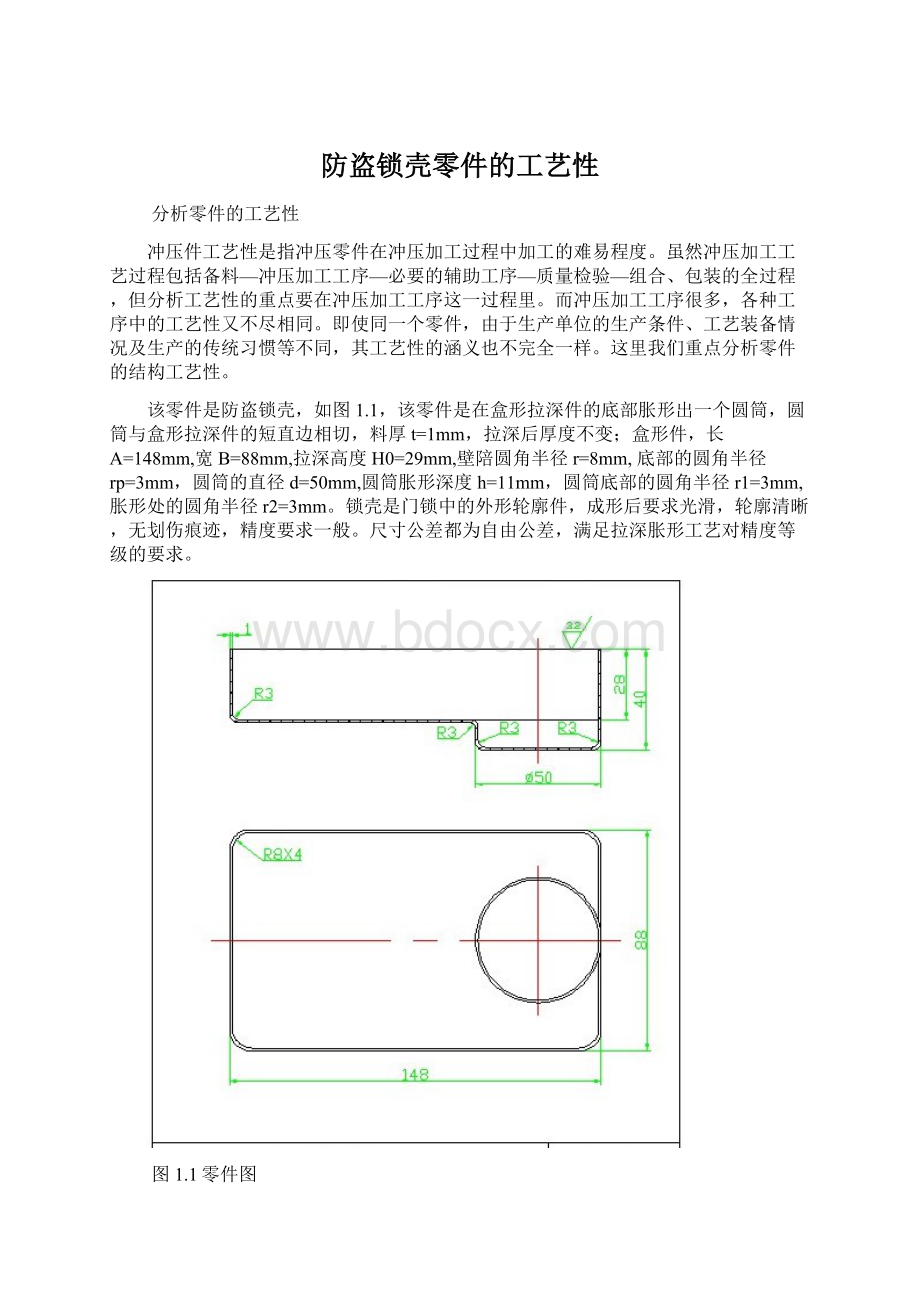

该零件是防盗锁壳,如图1.1,该零件是在盒形拉深件的底部胀形出一个圆筒,圆筒与盒形拉深件的短直边相切,料厚t=1mm,拉深后厚度不变;盒形件,长A=148mm,宽B=88mm,拉深高度H0=29mm,壁陪圆角半径r=8mm,底部的圆角半径rp=3mm,圆筒的直径d=50mm,圆筒胀形深度h=11mm,圆筒底部的圆角半径r1=3mm,胀形处的圆角半径r2=3mm。

锁壳是门锁中的外形轮廓件,成形后要求光滑,轮廓清晰,无划伤痕迹,精度要求一般。

尺寸公差都为自由公差,满足拉深胀形工艺对精度等级的要求。

图1.1零件图

胀形工艺分析:

胀形属于伸长成形,通过表面积增大而获得有凸出形状零件。

平板毛坯胀形时毛坯的尺寸不变,而变形区内板料主要在双向受拉的应力状态作用下,表面积增大,为了不胀破,需要限制切向最大拉应变不超过材料的许用伸长率[

]。

胀形过程中不会产生失稳起皱的现象,且在胀形后零件表面很光滑,质量好,成形后形状易于固定,易于得到尺寸精度较高,表面质量好的零件。

该零件尺寸精度不高的,故满足胀形工序加工的要求。

拉深工艺分析:

工艺性对精度的要求是一般情况下,拉深件的尺寸精度应在IT13级以下,不宜高于IT11级;对于精度要求高的拉深件,应在拉深后增加整形工序,以提高其精度,由于材料各向异性的影响,拉深件的口部一般是不整齐的,出现“突耳”现象,需要增加切边工序。

影响拉深件工艺性的因素主要有拉深件的结构与尺寸、精度和材料。

拉深工艺性对结构与尺寸的要求是拉深件因尽量简单、对称,并能一次拉深成形;拉深件的壁厚公差或变薄量一般不应超出拉深工艺壁厚变化规律;当零件一次拉深的变形程度过大时,为避免拉裂,需采用多次拉深,这时在保证必要的表面质量前提下,应允许内、外表面存在拉深过程中可能产生的痕迹;在保证装配要求下,应允许拉深件侧壁有一定的斜度;拉深件的径向尺寸应只标注外形尺寸或内形尺寸,而不能同时标注内、外形尺寸。

工艺性要求材料具有良好的塑性,屈强比

值越小,一次拉深允许的极限变形程度越大,拉深的性能越好;板厚方向性系数r和板平面方向性系数

反映了材料的各向异性性能,当r较大或

较小时,材料宽度的变形比厚度方向的变形容易,板平面方向性能差异较小,拉深过程中材料不易变薄或拉裂,因而有利于拉深成形。

该零件结构不完全对称,完全由圆弧和直线组成,没有长的悬臂和狭槽。

零件除表面粗糙度3.2外,其余尺寸均为自由尺寸且无其他特殊要求。

零件材料为1Cr18Ni9Ti,抗拉强度σb(MN/m²)≥550,屈服强度σs(MN/m²)≥200,伸长率δ5(%)≥40,收缩率ψ(%)≥55,硬度:

≤187HB;≤90HRB;≤200HV.。

确定工艺方案

该零件包括落料、拉深、胀形三个基本工序,根据该零件采用简单模可以采用以下六种方案:

方案一:

先落料,再拉深,再胀形,最后切边。

落料

拉深

胀形

切边

方案二:

先落料,再胀形,再拉深,最后切边。

落料

胀形

拉深

切边

方案三:

先落料,再拉深外盒形,再拉深内圆筒,最后切边。

落料

拉深外盒形

拉深内圆筒

切边

方案四:

先落料,再拉深内圆筒,再拉深外盒形,最后切边。

落料

拉深内圆筒

拉深外盒形

切边

方案五:

先拉深内圆筒,再落料,再拉深外盒形,最后切边。

拉深内圆筒

落料

拉深外盒形

切边

方案六:

先胀形内圆筒,再落料,再拉深外盒形,最后切边。

胀形内圆筒

落料

拉深外盒形

切边

考虑到该零件的特殊性,在盒形拉深件的底部拉深胀形出一个圆筒,圆筒的边与盒形拉深件的短直边相切。

用方案一的方法加工,在胀形圆筒时由于盒形件壁部得不到压边,壁部的金属会向圆筒,使盒形件变形。

用方案三的方法加工,在拉深圆筒时盒形件底部的金属会向圆筒壁流动,也会使盒形件变形。

用方案二,四方法加工,盒形和圆筒的尺寸互不影响,可以加工出所需的零件,但这两种方案成型圆筒过程毛坯的尺寸会变化,毛坯尺寸不好确定,拉深圆筒后毛坯边缘不平整还要进行修边后才能再加工。

方案五,六就没有以上几种方案的问题。

比较五六两种方案,板料相对厚度好小,拉深容易破裂,起皱。

故选择方案五的方法进行加工。

毛坯尺寸计算

已知尺寸:

A=148mm,B=88mm,t=1mm,r=8mm,rp=3mm,H0=29mm,h=11mm,d=50mm,r1=3mm,r2=3mm。

因胀形圆筒后再落料,所以计算毛坯尺寸时按盒形件的拉深毛坯计算。

修边余量

表1—1盒形件的切边余量ΔH

零件相对高度H0/r

2.5~6

7~17

18~44

45~100

切边余量ΔH

(0.03~0.05)h

(0.04~0.06)h

(0.05~0.08)h

(0.06~0.1)h

注:

r-壁与壁间的转角半径

该零件的相对高度H0/r=29/8=3.63,

参考表1—1,计算得:

切边余量ΔH=0.036H0=0.036×29=1.04mm。

毛坯尺寸

在拉深时,虽然拉深件的各部分厚度要求发生一些变化,但如果采用适当的工艺措施,则其厚度的变化量还是并不太大。

在设计工艺过程时,可以不考虑毛坯厚度的变化。

同时由于金属在塑性变形过程中保持体积不变,局部胀形不影响毛坯尺寸。

因而,在计算拉深件的的毛坯展开尺寸时,可以认为在变形前后的毛坯和拉深间的表面积相等。

盒形件毛坯的确定

(1)按弯曲计算直边部分的展开长度

。

(4.4.1)

计算得:

H=30.04mm,

=31.75mm。

式中为工

件高度;

为盒形件修边余量。

(2)把圆角部分看成是直径为d=2r,高为H的圆筒件,则展开的毛坯半径为:

(4.4.2)

计算得:

R=22.8mm。

(3)毛坯长宽确定:

长度:

L=A-2rp+2l0=148-6+63.5=205.5mm

宽度:

K=B-2rp+2l0=88-6+63.5=145.5mm

毛坯圆角确定:

①按1:

1比例画出盒形件平面图,并过r圆心画水平线

,再以r圆心为圆心,以及为半径画弧,交

于a点;

②画直边展开线交

于b点,展开线距离

圆心迹线的长度为

;

③过线段

的中点c作圆弧R的切线,再以及为半径作圆弧与直边及切线相切。

使阴影部分面积

基本相等。

这样修正后即得毛坯的外形。

计算胀形伸长变形

胀形伸长变形:

式中L0、L——胀形前后变形区截面长度;

[δ]——工件材料的许用伸长率。

该零件胀形前截面长度:

L0=2r2+d=6+50=56mm;

胀形后截面长度:

L=πr1+πr2+2(h-r1-r2)+d-2r1=9.4+9.4+10+44=72.8mm。

胀形伸长变形:

εp=(72.8-56)/56=0.3=30%。

而零件材料1Cr18Ni9Ti的伸长率δ≥40%,所以圆筒可以一次胀形成型。

计算胀形力

胀形力:

P胀=kLtσb

式中L——胀形区的周边长度(mm);

t——板料厚度(mm);

σb——板料的强度极限(MPa);

k——考虑胀形程度大小的系数,一般取k=0.7~1。

该零件胀形区的周边长度L=π(2r2+d)=56π=157.93mm;

材料厚度t=1mm;

板料的强度极限σb≥550MPa;

这里k值取0.8。

胀形力P胀=157.93×1×0.8×550=69489.2N。

落料力计算

落料力:

P落=0.8Ltσb

式中L——冲裁件受剪周边长度(mm);

t——冲裁件料厚(mm);

σb——材料抗拉强度(MPa)。

落料力P落=0.8×551×1×550=242440N

拉深次数确定

表1—2盒形件初次拉深的最大相对高度

相对角部圆角半径r/B

0.4

0.3

0.2

0.1

0.05

相对高度H/r

2~3

2.8~4

4~6

8~12

10~15

毛坯相对厚度t/B=1/88=0.011

相对角部圆角半径r/B=8/88=0.091

由表查得最大变形相对高度H/r为8~12。

工件相对高度H0/r=29/8=3.63<8~12。

所以该件为一次拉深件。

拉深力计算

拉深力:

P拉=(2πrK1+LK2)tσb

式中r——盒形件圆角部圆角半径(mm);

L——盒形件直边部分长度总和(mm);

t——材料厚度(mm);

σb——材料抗拉强度(MPa);

K1——系数,线盒形件K1=0.5;当相对高度H/B≥5~6时,取K1=1~2;

K2——系数,当间隙足够大且不压边时,取K2=0.2;当采用压边圈的压边力Q≥0.3P时,K2=0.3;强力压边时,可取K2=1。

拉深力P拉=(2×3.1416×8×0.5+458.27×0.2)×1×550=78058.2N。

压边力计算

压边力的大小对拉深件的质量是有一定影响的,如果过大,就要增加拉深力,因而会使制件拉裂,而压边圈的压力过小就会使工件的边壁或凸缘起皱,所以压边圈的压力必须适当。

合适的压边力范围一般应以冲件既不起皱、又使得冲件的侧壁和口部不致产生显著的变薄为原则。

压边力的大小和很多因素有关,所以在实际生产中,可以根据近似的经验公式进行计算

压边力:

P压=Ap

式中A——有效压边面积(mm²);

P——单位压边力(MPa);(冲压模具设计师手册P2-244表9-19查得p=4.5)。

压边力P压=13252.2×4.5=66261N

拉深功的计算

拉深功:

式中

—最大拉深力(N);

h—拉深深度(mm);

W—拉深功(N·m);

C—修正系数,一般取为C=0.6~0.8。

拉深功W=0.8×78058.2×30.04/1000=1876N·m。

压力机的电机功率可按下式计算:

Pw=KWn/(60×75η1η2×1.36×10)

式中 Pw——电动机功率(kW);

K——不均衡系数,K=1.2~1.4;

η1——压力机效率,η1=0.6~0.8;

η2——电机效率,η2=0.9~0.95;

n——压力机每分钟行程次数。

若所选压力机的电机功率小于计算值,则应另选更大规格的压力机。

初选压力机

压力机吨位的大小的选择,首先要以冲压工艺所需的变形力为前提。

要求设备的名义压力要大于所需的变形力,而且还要有一定的力量储备,以防万一。

从提高设备的工作刚度、冲压零件的精度及延长设备的寿命的观点出发,要求设备容量有较大的剩余。

压力机,其公称压力Po应大于拉深力P拉与压边力P压之和,即:

Po>P拉+P压

计算得:

Po>78058.2+66261=144319.2N

因此初选单柱偏心压力机J11-100。

其主要参数及大小如下:

压力机型号

J11-100

公称压力/KN

1000

滑块行程/mm

20~100

滑块行程次数/(次/min)

65

最大封闭高度/mm

420

封闭高度调节量/mm

85

立柱间距/mm

喉深/mm

340

工作台尺寸/mm

前后

600

左右

800

垫板尺寸/mm

厚度

100

孔径

φ160

柄柄孔尺寸/mm

直径

φ60

深度

80

最大倾斜角/(°)

电动机功率/KW

7

模具结构设计

凹模圆角半径

凹模圆角半径:

=(4~10)t

式中

——凹模圆角半径(mm);

t——坯料厚度(mm)。

一般情况下,在冲模设计及制造时,

应先取小一些,待冲模试模与调整时,根据试冲情况可适当加大,直到修正合适,能拉深出合格的制品为止。

这里取

=5mm。

凸凹模间隙

对于盒形件拉深模,其凸、凹模单边间隙可根据盒形件精度确定,当精度要求较高时,圆角部分的间隙Z角=(0.9~1.05)t;当精度要求不高时,圆角部分的间隙Z角=(1.1~1.3)t。

最后一次拉深取较小值。

另外,由于盒形件拉深时坯料在角部变厚较多,因此圆角部分的间隙应较直边部分的间隙大ΔZ,设计时可取ΔZ=(0.1~0.2)t

该零件的精度不高,选择公式:

Z角=(1.1~1.3)t,

这里取Z角=1.1mm。

直边部分的间隙:

Z直=Z角—ΔZ

这里取ΔZ=0.1t

所以Z直=1.1—0.1=1mm。

凸凹模尺寸及公差

拉深凸模和凹模的直边部分的间隙:

Z直=1mm,圆角部分的间隙Z角=1.1mm。

计算凸凹模制造公差,按IT8级精度选取,由表查得,δd=δp=0.063mm。

1凹模的设计

(1)模的材料选Cr12,凹模是在强压连续使用和有很大冲压力的条件下工作台的,且伴有温度的升高,工作条件恶劣,要求凹模材料有好的耐磨性,耐冲击性,淬透性和切耐性。

(2)凹模的硬度要求较高,一般应进行淬为热处理,使其硬度达到期HRC58-62。

(3)凹模设计的结构如下图所示

因拉深件标注外形尺寸,按凹模进行配作:

凹模尺寸:

Dd=(D-0.75Δ)+δd0

式中D——拉深件外形尺寸(mm);

Dd——凹模尺寸(mm);

δd——凹模制造公差(mm);

δp——凸模制造公差(mm);

——拉深件公差(mm),这里按IT10级精度选取,可以得

=0.16mm。

凹模长边尺寸为Dd长=(148-0.75×0.16)+δd0=147.88+0.0630mm;

凹模短边尺寸为Dd短=(88-0.75×0.16)+δd0=87.88+0.0630mm;

四个圆角部分相当于直径为16mm,

凹模圆角直径为Dd圆=(16-0.75×0.16)+δd0=15.88+0.0630mm。

2、凸模的设计

(1)凸模的材料为Cr12MOV

(2)凸模硬度要求低于凹模硬度,但其硬度还是较高的,要经过回火的热处理方法,使其硬度达到HRC56-60。

该凸模为拉深模具,且凸模的长度,宽度应根据拉深件具体结构确定。

凸模尺寸:

Dp=(D-0.75Δ-2Z)0-δp

式中Z——凹凸模单面间隙值(mm),圆角部分的间隙Z角=1.1mm,直边部分的间隙Z直=1mm。

凸模长边尺寸为Dp长=(148-0.75×0.16-2×1)0-δp=145.880-0.063mm;

凸模短边尺寸为Dp短=(88-0.75×0.16-2×1)0-δp=85.880-0.063mm;

四个圆角部分相当于直径为16mm,

凸模圆角直径为Dp圆=(16-0.75×0.16-2×1.1)0-δp=13.680-0.063mm。

: