反循环钻井与洗井技术模板.docx

《反循环钻井与洗井技术模板.docx》由会员分享,可在线阅读,更多相关《反循环钻井与洗井技术模板.docx(11页珍藏版)》请在冰豆网上搜索。

反循环钻井与洗井技术模板

反循环钻井与洗井技术

前言

钻井液从井筒环空流入,经钻头、钻具内眼返出为反循环钻井。

反循环钻井技术具有减少钻井液漏失、保护油气层、岩样清晰等优点。

反循环钻井分为气举反循环、空气反循环、泵吸反循环等。

气举反循环钻井技术从装备上需要空气压缩机、储气罐、气盒子、双壁钻具、混气器、反循环钻头等,现场利用原钻机连接上述设备进行作业,应用结束拆走设备后不影响正常钻井作业。

经过试验及现场应用,设备配套实用,应用井漏层连续钻进400余米,效果良好。

利用气举反循环时对井底的抽吸作用,能够进行洗井、捞砂作业,由于减少了正循环时压实效应,液流在钻具内直接上返,避免了含砂洗井液进入地层,堵塞通道,能够有效的保护油气层。

一、气举反循环钻井概述

图2反循环钻井循环示意图

图1反循环钻井驱动原理

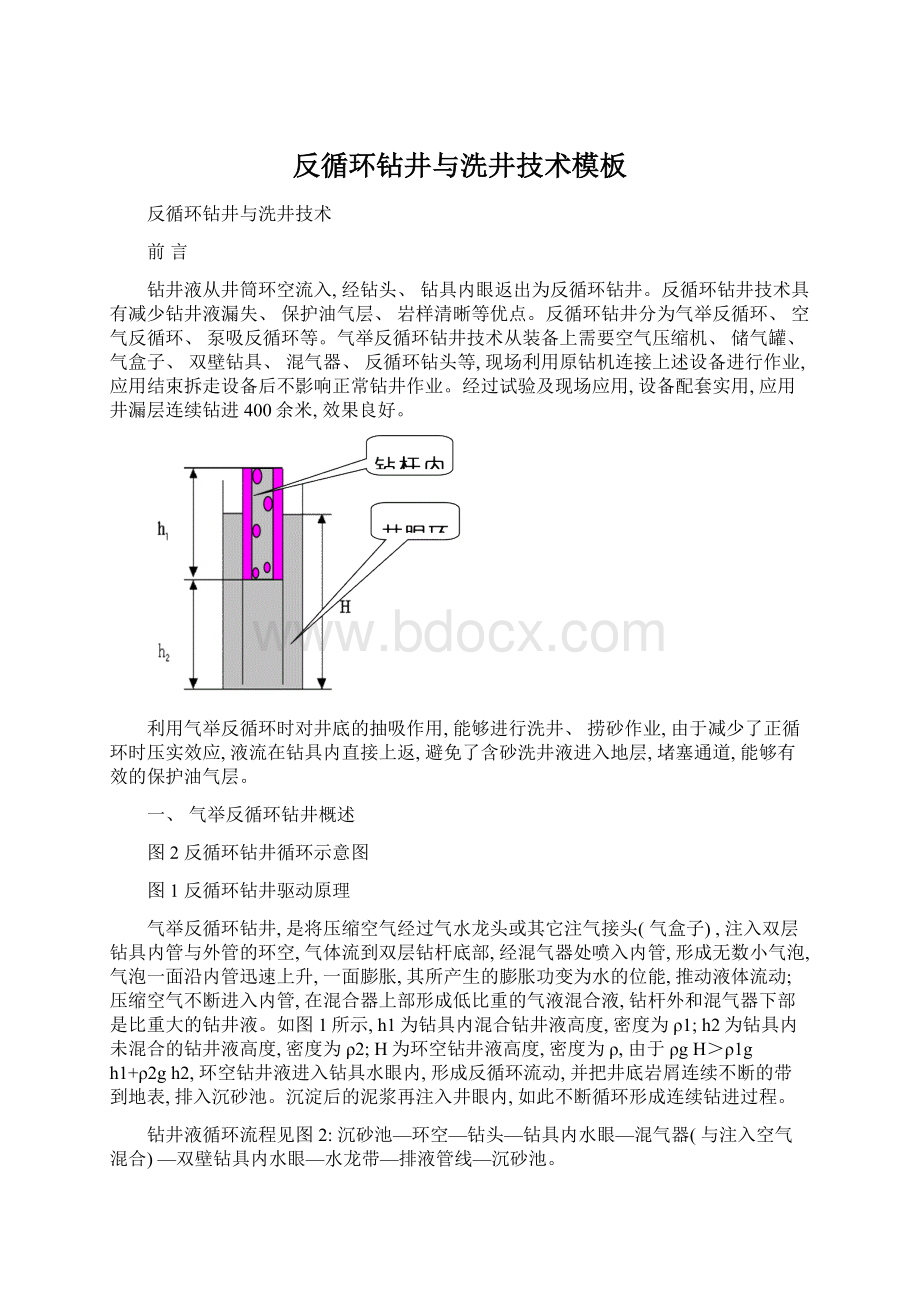

气举反循环钻井,是将压缩空气经过气水龙头或其它注气接头(气盒子),注入双层钻具内管与外管的环空,气体流到双层钻杆底部,经混气器处喷入内管,形成无数小气泡,气泡一面沿内管迅速上升,一面膨胀,其所产生的膨胀功变为水的位能,推动液体流动;压缩空气不断进入内管,在混合器上部形成低比重的气液混合液,钻杆外和混气器下部是比重大的钻井液。

如图1所示,h1为钻具内混合钻井液高度,密度为ρ1;h2为钻具内未混合的钻井液高度,密度为ρ2;H为环空钻井液高度,密度为ρ,由于ρgH>ρ1gh1+ρ2gh2,环空钻井液进入钻具水眼内,形成反循环流动,并把井底岩屑连续不断的带到地表,排入沉砂池。

沉淀后的泥浆再注入井眼内,如此不断循环形成连续钻进过程。

钻井液循环流程见图2:

沉砂池—环空—钻头—钻具内水眼—混气器(与注入空气混合)—双壁钻具内水眼—水龙带—排液管线—沉砂池。

优点及用途

1、能实现地质捞砂目的

气举反循环钻井液流在钻具内直接上返,携带岩屑能力强,岩样清晰,在漏失地层钻进时能实现捞砂等地质目的。

2、提高漏层钻井效率

气举反循环钻井时,钻头处的钻井液对井底产生抽汲作用,岩屑被及时带走,减少压实效应,在漏层钻井时,可减少岩屑重复破碎、能提高机械钻速,增加钻井效率。

3、可减少或消除钻井液的漏失,保护储层

由于反循环钻井时环空压耗小,作用于地层的压力小,因此在易漏地层钻进时,可减少或消除钻井液的漏失,保护储层,并节约大量钻井液材消耗。

4、可减少泵损耗,延长泥浆泵泵使用寿命

采用气举反循环钻井时,泥浆泵的作用只是向环空灌泥浆(或采用灌注泵灌注),泵负荷大大减小,使用寿命延长。

5、井控灵活

可采取正循环、反循环两种方法压井,井控灵活。

反循环压井重泥浆能够直接送至井底,不必分段循环,缩短处理时间。

二、国内外应用现状

反循环钻井技术在水井、水文地质钻孔、大口径工程施工孔的钻井中应用较广,近年来气举反循环钻井技术已在地质、冶金、建设、水利、煤田和军工等系统推广应用,覆盖面遍及全国29个省市自治区。

采用此方法达到的最大孔深是2470.88米,最大孔径是3.2米。

同正循环钻井相比,平均机械钻速提高1.2~3倍,台月效率提高1.5倍;在复杂地层钻进综合效率是正循环钻进的3~6倍;水井的洗井时间缩短1/2;出水量增大1/3;优质孔率为100%。

反循环空气钻井最早用于硬地层的钻井,加拿大K2能源公司开发出井下安全设备后,开始应用空气反循环钻井技术开发低压气藏,在美国北蒙大拿州Blackfeet印第安人保留地的BowIsland地层,应用空气反循环中心排渣钻井技术(RCCD)成功钻成天然气试验井,该地层属低压地层(估计地层压力为150Psi)。

两口对比实验井分别钻于用泥浆钻成而没有油气显示的井旁,在没有增产措施的情况下,采用2″油管抽吸,日产天然气分别为15.5万立方英尺和9.7万立方英尺。

三、当前研究情况

在气举反循环钻井技术研究方面,根据气举反循环钻井工艺要求,结合油气钻探特点,主要开展了反循环钻井工艺理论研究、反循环钻井流体技术、反循环钻具研制、反循环地面配套装备研制。

研究重点是反循环钻井工艺及井控技术,当前已配套气举反循环钻井主体设备,设计出双层钻具组合防喷工具,经过先导试验,初步形成了反循环钻井施工工艺,实现了流程设计改造、反循环钻进、携带岩屑、泥浆脱气等工艺。

下步将在完善气举反循环钻井技术的同时,进一步拓展应用领域。

1、气举反循环钻井深度

图3沉没系数

①沉没系数a:

水面以下高度与双壁钻具总长度的比值。

(见图3)

a=

若泥浆泵灌浆及时则能够认为液面保持在高架槽处,液面以上高度依据立管高度确定,水头按20~30米计算。

即双壁钻具下深大于30米即可建立循环。

②双壁钻杆下深与井深比例关系

调研文献推荐范围较大为1:

4~10。

如北京丰台区某井,设计井深2470m。

实际井深2470.88m。

钻具组合为:

φ152mm三牙轮钻头+φ121mm钻铤(36m)+φ73mm钻杆(2080m)+SHB127/76型双壁钻杆(270m)+108mm×108mm双壁方钻杆及双壁气水龙头。

此种钻具组合主要参数值为:

沉没比>90%,双壁钻具初始长度为270m,随钻孔深度的延伸增加双壁钻具的数量,最多时达到330m(井深2470.88m)。

双壁钻具与井深比值为1:

7.5。

2、气举反循环钻进注气量计算

①气举泵原理与注气量

1—注气管;2—气水混合器;3—扬水管

图4沉没系数

在气举反循环钻进中,钻井液能够循环流动是由于气举泵作用的结果。

气举泵是以压缩空气为动力,从井内将水提升到一定高度或到地面上来的一种抽水装置。

气水混合物的比重小于水,在扬水管内外因比重不同形成了液体压力差,它们之间又经过扬水管相连通。

根据连通器作用原理,处于扬水管内的气水混合物液面将上升,直到从扬水管排出口流出。

如果不断地送入压缩空气,那么这个过程将连续发生,在混合器处形成低比重的气水混合物,进一步上升从扬水管排出,从而实现从井内抽水的目的。

这样的抽水装置称作气举泵(见图4)。

图5气举泵排量与供气量之间的函数关系图

气举泵的重要参数是它的扬程和排量。

图中h静为气举泵启动时的扬程,h动为气举泵工作时的扬程。

气举泵的排量与送入的压缩空气量有关,当压缩空气量在一定的值之内时气举泵排量随着空气量增加而增加,超过这个值之后,继续增加空气量,气举泵的排量反而会下降。

图5为气举泵排量与压缩空气供给量之间的函数关系。

从图中能够看出,当供气量为Q0气时,气举泵排量最大为Q排max;当Q气等于Q′气时,相对气量为最小值。

相对气量为W=Q气/Q排。

Wmin意味着排出单位水量时耗气量最小。

相对气量W为最小值时气举泵耗能最少。

气举泵工作过程实质上是压缩空气在水中膨胀时所产生的膨胀功变为水的位能这样的一种能量转变过程。

水在管路中流动还消耗一定的能量,因此,气举泵也存在着效率问题。

实际上气举泵是一个低效率的抽水装置。

气体在水中膨胀时与水有热交换,因此可视为符合等温膨胀过程。

气体等温膨胀功如下式。

A1=

P0Q0ln(P/P0)

式中:

A1——气体等温膨胀功;P0——大气压力;

P——压缩空气压力;Q——在P压力下气体体积;

Q0——自由状态下气体体积。

②钻具内液流上升流速理论值与举升能力计算

钻杆内岩屑颗粒保持悬浮状态,钻杆液流上升速度必须等于或大于岩屑颗粒的下沉速度。

钻杆内携岩液流上升速度由下列经验公式求得:

式中:

vmin――钻杆内液流上升最小速度(m/s)

df――岩屑颗粒直径(球状)(m)

rf――岩屑密度

r1――钻井液密度

3、试验情况

1)前1-9井反循环钻井试验

前1-9井位于吉林油田,设计井深1273米,井身结构见表1:

表1前1-9井井身结构

井型

井眼尺寸(mm)

井段(m)

套管尺寸(mm)

套管下深(m)

直

井

393.7

0~42

273

40

244.5

~548

215.9

~1273

139.7

1268

气举反循环钻井试验井段为548.87~549.87米,反循环钻进1米,井眼尺寸为φ215.9mm,地层岩性为泥岩。

钻头为改制的φ215.9mmP2钻头1只,钻头的改制主要是在钻头胎体中间增加一直径50mm的水眼,便于反循环钻井时岩屑排出。

钻具组合为:

φ215.9mm专用钻头+φ178mm钻铤3根+φ165mm钻铤18根+φ127mm钻杆+混气器+φ139mm双壁钻杆(150米)+133mm双壁方钻杆+气盒子

注气量3~5方/分,注气压力1.2~2.0Mpa。

表2前1-9井反循环钻井参数

井段(m)

钻头参数

钻井参数

外径

mm

型号

喷嘴

mm

钻压

KN

转速

rpm

环空灌入量

548.87—549.87

215.9

P2

不装

30~80

60

保持环空灌满

钻井液维护处理(密度1.15g/cm3):

①使用特制除气装置除气。

②在钻井液中加入一定量的消泡剂,抑制泡沫产生。

反循环钻井时,将地面高压管汇从由壬处卸开,用灌浆管线往环空灌泥浆,接立管一头的高压管线(排液管线)连接除气器,反循环排出的钻井液经除气器除气后,流至振动筛除砂。

经过前1-9试验,取得了以下主要成果:

气举反循环钻井技术首次应用于油井钻探;建立起了钻井液反循环流动、完善了工艺流程;岩屑从井底返至振动筛,实现了反循环携带岩屑;经过使用特制的脱气装置和消泡剂,解决了泥浆脱气问题;在泥岩地层断续反循环钻进1米,摸索了反循环钻井施工参数的匹配和对泥岩地层的适应情况。

2)试验井反循环钻井试验

8月在专用试验井进行了现场试验。

携岩试验,双壁钻具下深143米,普通钻具下深510米,双壁钻具与井深比值为1:

4.6。

钻头为特殊加工的177.8mm三翼刮刀式钻头。

循环注气压力1.4MPa,从钻头接触井底至排渣口返出岩屑时间分析,岩屑运动平均速度与钻井液流速接近,钻头吸入距离在0.1米左右,小于0.5米。

经过改变下钻速度测得机械钻速在4m/h能正常钻进,当机械钻速达到6m/h时注气压力下降,排液量减少,反映为举升能力降低,转为4m/h正常。

进一步试验发现注气压力逐渐下降为1.3~1.35,起钻检查双壁钻杆密封圈基本失效,造成注气短路。

此次试验由653米钻进至666.4米钻进13.4米,接单根一次,接单根时上提2米循环20分钟将钻具内岩屑循环干净。

举升出最大岩屑达10mm×10mm×30mm。

起钻后钻具内无岩屑,说明岩屑全部被举升至地面。

图6返出岩屑情况

为增加举升能力,提高机械钻速,决定深下双壁钻具继续试验。

双壁钻具下深212.5米,普通钻具下深452.9米,双壁钻具与井深比值为1:

3.1。

注气压力最高2.1MPa,稳定注气压力1.8MPa,械钻速达到6m/h时,排液量正常,返出岩屑正常。

正常钻进至原井深,继续钻进0.5米返出橡胶块,木屑、铁锈渣等物,转盘憋2次,出现堵水眼现象,排量减小,上提、下放活动钻具,排量恢复正常。

判断井下有金属落物。

循环后起钻发现钻头有明显磨痕,钻头一水眼内卡有链条片,同时钻头有内钳牙3块达,长条状铁屑、大块石子若干。

从试验情况分析,气举反循环钻井时,在排量较小情况下(7~9L/s),能正常钻进携带岩屑,岩屑粒径达5mm~10mm,最大达10mm×10mm×30mm。

机械钻速为4~6m/h。

采用泥浆后携岩效果将会增强,携岩能力与机械钻速会进一步提高。

对于双壁钻具下深与井深关系,在实钻中由于采用泥浆时携岩能力提高,双壁下深能满足钻杆内携岩返速以及克服循环压耗即可。

三、现场实践应用

经过前期装备配套、理论基础研究、实钻井现场试验、发现技术问题后在试验井进行了试验,总结经验后于下半年在大港士武地热井进行了现场实践应用。

该井位于天津市大港区。

设计井深2500米,完钻层位雾迷山组。

分别在两个井段应用反循环钻井工艺。

第一次应用:

φ216mm井眼,钻进至井深1839.19m处,全泵量漏失有进无出,起钻至套管,开始堵漏工作。

先后两次注入锯末泥浆,六次注入水泥浆(约合水泥17t),均未取得明显效果。

损失时间约27天,井底沉砂井段1819m至井底约20m。

施工中捞净沉砂后钻进1米,发现目的层,打口袋下套管中完。

第二次应用:

中完后,采用φ152.4mm钻头继续钻进,钻进中一直伴随井漏,至2045米有进无出,再次采用反循环钻进至井深2458米,并直接利用空压机进行鼓水试验,水温、出水量达到设计要求完钻。

现场实践情况

第一次施工井眼为:

φ244.5mm套管下至1732m。

井深1839.19m

入井钻具组合:

φ216mmBit+159DC×32.48m+121DC×51.17m+88.9Dp×1462.1m+140SHB×30根。

双壁钻具下深270m,井下静止水位井深95m。

在捞井底沉砂过程中,携带出大量堵漏锯末、水泥块及钻井液,后期地层疏通,地下出水量增加。

同时在捞净井眼沉砂的同时,从地层中伴随出水涌出大量细砂,分析认为此井钻在破碎带上,流砂沿断层随地下水进入井内,导致捞砂进尺慢,捞砂至井底后接单根不能到底,下钻后同样不能到底,此20米沉砂经3趟钻重复捞才捞净。

随后开始正常钻进,岩屑颗粒正常,机械钻速约2~3米/小时,钻进1米后,岩屑返出为下部目的层岩屑,于是决定起钻,采用正循环钻口袋,下套管。

第二次施工为φ216mm井眼中下入φ177.8mm尾管后,钻进至井深2045米,即钻出7″尾管200余米,井漏,有进无出,多次用锯末堵漏未果,损失时间11天。

第二次施工为φ216mm井眼中下入φ177.8mm尾管后,钻进至井深2045米,即钻出7″尾管200余米,井漏,有进无出,多次用锯末堵漏未果,损失时间11天。

采用反循环钻井工艺施工6趟钻,进尺413米,钻进至2458米,具体施工情况如下:

第一趟钻进井段:

2043~2083.85米,双臂钻具下深251.84~281.7米,双壁钻具与井深比例为:

1:

8.1至1:

7.4。

启动注气压力2.8MPa,正常循环注气压力1.8MPa。

下钻到底后,地层反排漏失钻井液,其中携带有大量锯末,钻井液流动变差,返出液逐渐间断,随后进行了环空补水,由于补充的水质差,使得反循环流动进一步变差。

改变补水情况以及漏失钻井液大量排出后,出水正常。

继续钻进2个单根后,由于空气压缩机故障起钻。

第二趟钻进井段:

2083.85~2162.68米,继续下入上只钻头,双臂钻具下深241.14~319.97米,双壁钻具与井深比例为:

1:

8.6至1:

6.75。

启动注气压力2.6MPa,正常循环注气压力1.6~1.8MPa。

启动注气压力与正常循环注气压力随双壁钻具加深,正常增加。

随着地层出水量增加,2113.27m以后停止环空补水,完全依靠地层出水钻进。

此趟钻下钻到底双壁钻具下深为271米,开始出液不均匀,分析可能是因为:

井下不干净;双壁下深多,排量大,钻头水眼过流不畅,在钻进一个单根后调整双壁下深为241米,情况好转。

事后分析认为:

下钻到底操作不当,水眼有点堵,在上提钻具,调整双壁时情况解除。

钻进至2162.68米由于钻头出现憋跳起钻。

起钻后钻头分析,牙齿磨损85%,三号牙轮旷动。

此趟钻启动注气压力与稳定送气压力略有下降,属于正常情况。

第三趟钻进井段:

2162.68~2272米,双臂钻具下深232.62~341.94米,双壁钻具与井深比例为:

1:

9.3至1:

6.64。

启动注气压力2.2~2.0MPa,正常循环注气压力1.6~1.7MPa。

此趟钻施工较为正常,启动压力虽然较低可是较为稳定,正常循环压力虽然没有随井深增加而增加,但也没有下降,处于一个动平衡状态。

到后期,接完单根自送气至出液,时间由原来的十分钟,缩短为5~6分钟,说明密封圈有漏气现象,可是漏气后混气变得更加均匀,出液变得正常,不再出现压力波动引起的间断出液现象。

漏气的负面影响是排量不随双壁钻具的加深而增加,当前排量虽不增加,可是依然能排出20mm×20mm×30mm的岩屑,能满足要求。

现场决定下趟钻(井深2272米后)更换密封圈。

第四趟钻进井段:

2272~2314.3米,双臂钻具下深261.57~330.87米,双壁钻具与井深比例为:

1:

8.7至1:

7。

启动注气压力2.4~2.6MPa,正常循环注气压力1.8~2.0MPa。

图8钻头未焊挡板水眼被堵

密封圈全部更换,启动压力与注气压力升高,出液波动增加。

启动压力与稳定压力增加,启动压力的波动增大。

钻进至2314.3米接单根后,压力为1.3MPa出气不出液。

当时由于接单根时气盒子与方钻杆处倒开,造成方钻杆上密封圈实效,更换上密封圈及气盒子后,送气压力依然为1.3MPa出气不出液。

分析认为钻头水眼堵,起钻。

水眼堵有三方面原因:

一是接单根前洗井不彻底,二是此只钻头水眼未焊挡板,三是更换气盒子突然停气、放气,内外压差过大,造成大块岩屑将水眼塞死见图8。

第五趟钻进井段:

2314.3~2405.2米,双臂钻具下深270.2~361.1米,双壁钻具与井深比例为:

1:

8.6至1:

6.7。

启动注气压力2.4~3.0MPa,正常循环注气压力1.8~2.2MPa。

本趟钻启动压力与正常注气压力均较高。

初期出液波动,接单根后需要充分储蓄能量,发挥储气罐的作用才能很好的稳定排液。

混气器下深270米第一股水需要举出井段较长,气柱先被压缩,到井口后由于压力降低在突然释放,会造成第一股水压力高;同时由于后续能量供应不足,容易造成钻柱内流速不均,水流波动。

另外强调接单根操作要求:

钻完方入后,先坐底循环10分钟后再上提钻具1.5米正常循环,为的是充分清洗井底。

由于启动注气压力高,对井底的抽吸力强,若井底岩屑多,更容易堵塞钻头水眼。

钻进至2405.2米水龙头中心管缺油卡死不能旋转,起钻。

第六趟钻进井段:

2405.2~2458米。

双臂钻具下深232.62~285米,双壁钻具与井深比例为:

1:

10.3至1:

8.6。

启动注气压力2.2~2.4MPa,正常循环注气压力1.4~1.7MPa。

此趟钻井深与双壁钻具的比值较高。

经过前面应用分析认为,对排量影响最为明显的依然是注气量与注气压力,井深影响较小;而随着井深增加,钻井液上返流动阻力增加,需要增加双壁钻具的下深,可是双壁钻具多,启动压力高,结合前期密封圈漏气后正常应用的结果,决定对双壁钻具部分密封圈不做更换。

具体做法是:

下部1到9根双壁钻具,间隔一根留一个旧密封圈。

因此,钻进时启动压力并不太高,同时注气压力也较低。

钻进至2450m接单根后,注气压力由1.5MPa降到1.3MPa,循环正常但排量变小,岩屑量明显减少。

分析认为密封圈损坏过多,造成漏气,引起排量减小不能正常携岩。

起出双壁钻杆更换上部损坏的密封圈,只留下部4根钻具依然用旧密封圈,钻进循环正常,钻进至2458米完钻

四、气举反循环钻井设备及安装要求

1、气举反循环钻井所需设备见表3:

表3气举反循环钻井设备表

序号

设备及部件名称

型号(规格)

单位

数量

备注

1

撬装式空气压缩机

WF-5/40-B

台

1

6-135AN柴油机

2

储气罐

个

1

3

金属高压气管线

根

6

4

橡胶高压气管线

根

4

配转换接头

5

气盒子(气水龙头)

个

2

6

双壁方钻杆

FZ-134F4.A

134mm(51/4″)

根

1

接头类型:

65/8REG-LH51/2FH

7

双壁钻杆

SHBΦ140/60

根

40

配套O圈

8

方保接头

套

2

带内插管3/套

9

混气器

套

1

可做成一体

10

堵头

套

1

11

520×411接头

个

1

2、现场连接要求:

反循环钻井施工对现场设备改动较小,一般情况下仅对立管稍加改动。

将闸门后的立管卸掉一根,连接排屑管线,排屑管固定至高架槽上,关闭下部闸门。

利用原灌浆管线灌浆。

储气罐放置在节流管汇前方,空气压缩机放置在液气分离器前方;钻具正常摆放。

如图8所示。

五、反循环洗井工艺

图10冲砂用气盒子

图11反循环冲砂注气内管

图12冲砂用气盒子设计图

反循环洗井工艺技术是把气举钻井技术原理和实践,应用到解决低压油气井砂堵、砂埋的难题。

对于地层压力系数低的井,用常规洗井液循环冲砂带不出砂粒且污染油层;低密度泡沫洗井冲砂成本高且污染地层,温度较高时泡沫性能不稳定且易失效;对于水敏性地层,用洗井液冲砂会降低井筒附近地层渗透率;常规机械法捞砂一次性捞砂量少,对深井而言,起钻次数多而不经济。

经过对不同低压冲砂工艺进行对比分析论证,确定了工艺和工具。

完成设计图纸96张次,形成加工图纸35张。

完成了低压冲砂程序和工具配套设计。

完成冲砂工具加工。

确定了低压冲砂现场作业程序和井控方案;开展了低压冲砂工艺配套设备,当前已加工完成反循环冲砂注气内管600米,气盒子两套,冲砂笔尖两套。

结束语

反循环钻井技术,在国内首先应用于地矿部大孔径浅井深钻井中,在石油钻井领域有着广泛的应用前景。

国大多数油田已进入开发后期,地层压力衰竭严重,对低压油气藏的保护开采和解决井漏问题显得尤为重要。

反循环钻井时岩屑在钻具内上返,不会受井径扩大等因素的影响,改进钻井液性能,可进一步提高携岩效果。

同时避免了岩屑在井底及环空进入地层的可能性;采用反循环工艺,在井底形成局部负压,在洗井中应用,有利于井底沉砂的泛起,能实现连续、快速洗井、冲砂。

反循环钻井技术可为解决井漏问题和低压易漏油气藏的勘探开发提供一种崭新方法,将在油气钻探领域逐步发挥重要作用。