火电厂脱氮技术.docx

《火电厂脱氮技术.docx》由会员分享,可在线阅读,更多相关《火电厂脱氮技术.docx(11页珍藏版)》请在冰豆网上搜索。

火电厂脱氮技术

低NOX煤粉燃烧技术概述

摘要:

本文共分为四大部分:

从当前火电厂脱氮的结设备构特点及组成,工作原理,燃烧方式,控制方法以及在火电厂中的应用前景等方面进行了浅显的描述。

其中重要是对该设备的主要原理和控制方法,控制性能及特点方面进行了阐述。

关键词:

结构特点、工作原理、燃烧方式、控制方法。

Abstract:

Thispaperisdividedintofourparts:

fromthecurrentcirculating

fluidizedbedpowerplantcharacteristicsofthestructureandcomposition,workingprinciple,andcombustionofpulverizedcoal-firedboilercontrast,thecontrolmethodandtheapplicationofthermalpowerplantsinareassuchasprospectsforthesimpledescription.Oneimportantistheboilercontrolsystemforthemaincontrolmethodstocontrolaspectsofperformanceandfeatures,andexplains

Keywords:

currentcirculating、bedpowerplant、combustionofpulverized、boilercontrolsystem.

1引言

近年来能源利用造成的环境污染越来越严重,其中矿物燃料的燃烧所排放出来的氮氧化物(NOX)己成为环境污染的一个重要方面。

NOX是N2O、NO、NO2、N2O3、N2O4和N2O5的总称。

我国能源以煤为主。

燃煤所产生的大气污染物占污染物排

放总量的比例较大,其中NOX占67%[1]。

有关资料表明,电站锅炉的NOX排放量占各种燃烧装置NOX排放量总和的一半以上,而且80%左右是煤粉锅炉排放的[2]。

国家环保局于2003年12月23日发布的《火电厂大气污染物排放标准》(GB13223—2003)中对于第三时段燃煤电厂执行的排放浓度限值为:

当Vdaf<10%时,NOx排放浓度限值为1100mg/m3;当10%20%时,排放浓度限值为450mg/m3。

据调查[3],我国燃煤电站固、液态排渣煤粉炉NOX排放质量浓度范围分别为600~1200mg/m3和850~1150mg/m3。

因此,降低NOX排放的任务非常紧迫。

2氮氧化物产生的机理

氮氧化物是造成大气污染的主要污染源之一。

通常所说的氮氧化物NOx有多种不同

形式:

N2O、NO、NO2、N2O3、N2O4和N2O5,其中NO和NO2是重要的大气污染物。

我国氮氧化物的排放量中70%来自于煤炭的直接燃烧,电力工业又是我国的燃煤大户,因此火力发电厂是NOx排放的主要来源之一。

研究表明,氮氧化物的生成途径有三种:

(1)热力型NOx,指空气中的氮气在高温下氧化而生成NOx;

(2)燃料型NOx,指燃料中含氮化合物在燃烧过程中进行热分解,继而进一步氧化而生成NOx;(3)快速型NOx,指燃烧时空气中的氮和燃料中的碳氢离子团如CH等反应生成NOx。

在这三种形式中,快速型NOx所占比例不到5%;在温度低于1300C时,几乎没有热力型NOx。

对常规燃煤锅炉而言,NOx主要通过燃料型生成途径而产生。

控制NOx排放的技术指标可分为一次措施和二次措施两类,一次措施是通过各种技术手段降低燃烧过程中的NOx生成量;二次措施是将已经生成的NOx通过技术手段从烟气中脱除。

3低NOX煤粉燃烧技术

煤粉燃烧过程中影响NOX生成的主要因素有:

①煤种特性,如煤的含氮量、挥发分含量、燃料中的固定碳/挥发分之比

以及挥发分中含H量/含N量之比等;②燃烧区域的温度峰值;③反应区中氧、氮、一氧化氮和烃根等的含量;④可燃物在反应区中的停留时间。

由此对应的低NOX燃烧技术的主要途径有如下几个反面:

①减少燃料周围的氧浓度。

包括:

减少炉内过量空气系数,以减少炉内空气总量;减少一次风量和减少挥发分燃尽前燃料与二次风的混合,以减少着火区的氧浓度。

②在氧浓度较少的条件下,维持足够的停留时间,使燃料中的氮不易生成NOX,而且使生成的NOX经过均相或多相反应而被还原分解。

③在过量空气的条件下,降低温度峰值,以减少热力型NOX的生成,如采用降低热风

温度和烟气在循环等。

④加入还原剂,使还原剂生成CO、NH3

和HCN,它们可将NOX还原分解。

具体的方法有:

燃料分级燃烧、空气分级燃烧、烟气再循环、低NOX燃烧器、低氧燃烧、浓淡偏差燃烧等,以下对各种低NOX燃烧技术分别介绍。

3.1燃料分级燃烧

燃料分级燃烧,又称燃料再燃技术(ReturningTechnology)。

是指在炉膛(燃烧室)内,设置一次燃料欠氧燃烧的NOX还原区段,以控制NOX的最终生成量的一种“准一次措施”。

NOX在遇到烃根CHi和未完全燃烧产物CO、H2、C和CnHm时会发生NOX的还原反应。

利用这一原理,把炉膛高度自下而上依次分为主燃区(一级燃烧区)、再燃区和燃尽区。

再燃低NOX燃烧将80%—85%的燃料送入主燃区,在空气过量系数a>1的条件下燃烧,其余15%—20%的燃料则在主燃烧器的上部某一合适位置喷入形成再燃区,再燃区过量空气系数<1,再燃区不仅使主燃区已生成的NOX得到还原,同时还抑制了新的NOX的生成,进一步降低NOX。

再燃区上方布置燃尽风(OFA)以形成燃尽区,以使再燃区出口的未完全燃烧产物燃烧,达到最终完全燃烧目的。

再燃燃料可以是各类化石燃料,包括天然气、煤粉、油、生物质、水煤浆等。

上世纪80年代,三菱重工第一次将再燃技术用于全尺皴锅炉。

随后在全世界取得了长足的发展。

一般,采用燃料分级的方法可以达到30%以上的脱销效果,最高脱效率可达70%,在主燃烧器采用低NOX燃烧器抑制NOX生成的基础联合使用燃料分级燃烧可以进一步降低的NOX排放量。

再燃法脱除NOX的影响因素主要有再燃燃料的种类、再燃比例、再燃区的空气过量系数、再燃区温度条件以及再燃区停留时间等。

随着技术的进步,如今又发展出了先进再燃技术,它是将再燃技术与氨催化还原技术相结合一种高效控制NOX排放的技术,这种技术是将氨水或者尿素作为氨催化剂加入到再燃区域或者燃尽区,进一步降低NOX。

同时,如果将无机盐(尤其是碱金属)助催化剂通过不同的方式一同喷入,将更有利于NOX的还原,实验显示,先进再燃可以降低NOX排放量85%左右,具有非常好的优势。

由先进再燃的原理可知,所有影响燃料再燃脱硝效果的因素也会影响先进再燃,除此之外,催化剂及驻催化剂对其影响也很重要,主要是氮催化剂(氨或尿素)喷入位置及喷入量的影响及无机盐(碱金属)助催化剂喷入方式的影响。

再燃技术的主要特点是:

①不仅最大限度地控制NOX的排

放,而且使锅炉燃烧更加稳定,尤其是低负荷运行性能得到改善,并可提高锅炉运行效率;②可以避免炉内结渣、高温腐蚀等其它低NOX燃烧技术带来的不良现象;③该技术只需在炉膛适当位置布置几个喷口即可,系统简单,投资较少;④无一次污染。

3.2空气分级燃烧

空气分级燃烧技术是美国在20世纪50年代首先发展起来的,它是目前应用较为广泛的低NOX燃烧技术[4]。

它的主要原理是将燃料的燃烧过程分段进行。

该技术是将燃烧用风分为一、二次风,减少煤粉燃烧区域的空气量即一次风量,提高燃烧区域的煤粉浓度,推迟一、二次风混合时间,这样煤粉进入炉膛时就形成一个过量空气系数在0.8左右的富燃料区,使燃料在富燃料区进行欠氧燃烧,使得燃烧速度和温度降低,从而降低NOX的生成。

欠氧燃烧产生的烟气再与二次风混合,使燃料完全燃烧。

最终空气分级燃烧可使NOX生成量降低30—40%。

该技术的关键是风的分配,一般一次风占总风量的25%-35%。

若风量分配不当会增加锅炉的燃烧损失,同时引起受热面的结渣腐蚀等问题。

分级燃烧可以分成两类。

一类是燃烧室(炉内)中的分级燃烧;另一类是单个燃烧器的分级燃烧。

在采用分级燃烧时,由于第一级燃烧区内是富燃料燃烧,氧的浓度降低,形成还原性气氛。

而在还原性气氛中煤的灰熔点会比在氧化性分为中降低100〜120C,这时如果熔融灰粒与炉壁相接触,容易发生结渣,而且火焰拉长,如果组织不好,还会容易引起炉膛受热面结渣和过热器超温,同时还原性分为还会导致受热面的腐蚀。

空气分级再燃的影响因素主要有:

第一级燃烧区内的过量空气系数a1,要正确地选择第一级燃烧区内的过量空气系数,以保证这一区域内形成富燃料燃烧,经可能的减少NOX的生成,并使燃烧工况稳定;温度的影响、二次风喷口的位置的确定、停留时间的影响、煤粉细度的影响等。

分级燃烧系统在燃煤锅炉上应用有较长的历史,单独使用大约可降低20〜40%的NOX。

通常增大燃尽风分额可得到较大的NOX脱除率。

目前该技术与其他初级控制措施联合使用,已成为新建锅炉整体设计的一部分。

在适度控制NOX排放的要求下,往往作为现役锅炉低NOX排放改造的首选措施。

3.3烟气再循环

烟气再循环也是常用的降低NOX排放量的方法之一,该技术是将锅炉尾部约10%—30%低温烟气(温度在300C—400C)经烟气再循环风机回抽(多在省煤器出口位置引出)并混入助燃空气中,经燃烧器或直接送入炉膛或是与一次风、二次风混合后送入炉内,从而降低了燃烧区域的温度,同时降低了燃烧区域氧的浓度,最终降低NOX的生成量,并具有防止锅炉结渣的作用。

但采用烟气再循环会导致不完全燃烧热损失加大,而且炉内燃烧不稳定,所以不能用于难燃烧的煤种,如无烟煤等。

另外,利用烟气再循环改造现有锅炉需要安装烟气回抽系统,附加烟道、风机及飞灰收集装置。

投资加大,系统也叫复杂,对原有设备改造时也会受到场地条件等的限制。

由于烟气再循环使输入的热量增多,可能影响炉内的热量分布,过多的再循环烟气还可能导致火焰的小稳定性及蒸汽超温,因此再循环烟气量有一定的限制。

烟气再循环法降低NOX排放的效果与燃料种类、炉内燃烧温度及烟气再循环率有关,延期砸循环率是再循环烟气量与不采用烟气再循环时的烟气量的比值。

经验表明:

当烟气再燃循环率为15%~20%时,煤粉炉的NOX排放浓度可降低25%左右。

燃烧温度越高,烟气再循环率对NOX脱除率的影响越大。

但是,烟气再循环效率的增加是有限的。

当采用更高的在循环率时,由于循环烟气量的增加,燃烧会趋于不稳定,而且未完全燃烧热损失会增加。

因此电站锅炉的烟气再循环率一般控制在10%~20%左右。

在燃煤锅炉上单独利用

烟气再循环措施,得到的NOX脱除率<20%。

所以,一般都需要与其他的措施联合使用。

3.4低NOX燃烧器常规煤粉燃烧器可以将煤粉和空气快速混合,并能产生高的火焰温度,达到高的燃烧强度和燃烧效率,遗憾的是这些条件也易于产生较多的NOX。

通过设计特殊的燃烧器结构来改变燃烧器出口处的风粉配比,可以将前述的空气分级、燃料分级和烟气再循环等降低NOX排放控制技术的原理用于燃烧器。

通过燃烧器就能同时实现燃烧、还原、燃尽三个过程,从而设计出低NOX燃烧器。

它可以用来控制煤粉与空气的混合特性,改善火焰结构,降低燃烧火焰的峰值,从而降低NOX排放。

由于低NOX燃烧器能在煤粉的着火阶段就抑制NOX的生成,对后期控制NOX的排放量十分有利,因此低NOX燃烧器得到了广泛的开发和利用。

在低NOX燃烧器设计方面,一些西方发达国家的许多锅炉制造公司在这方面进行了大量的改进和优化工作,并取得很大的成就,开发了不同类型的低NOX燃烧器,主要有:

1、阶段燃烧型低NOX燃烧器

该燃烧器设计使喷口喷出的煤粉分阶段燃烧从而降低NOX的生成。

在燃烧器出口区域形成一个还原性气氛的富燃料着火燃烧区,逐步与喷出的二次风相混合,由于二次风风量及旋流动量小,与煤粉混合较慢,使得燃烧过程推后,减缓了煤粉的着火燃烧。

所以这种燃烧器有效地降低了NOX的生成。

较有代表性的有:

巴.威公司的DRB型双调风低NOX燃烧器[7],德国巴布科克((DeutcheBabcock)公司的WB、WSF、DS型燃烧器[8],德国斯坦缪勒(Steinmuller)公司设计的SM低NOX燃烧器[8],福斯特惠勒(FosterWheeler)公司的CF/SF低NOX燃烧器[9],美国瑞丽斯多克(RileyStoker)公司的CCV型低NOX燃烧器[7]等。

2、浓淡偏差型低NOX燃烧器浓淡燃烧器是通过将一次风所携带的煤粉在燃烧器内部分成浓淡两股射出,由于煤粉射流分成了浓淡两股,浓的一侧由于煤粉气流空气量小,为还原性气氛所以生成的NOX较少,淡侧由于燃料较少,燃烧温度较低,所以也可抑制了NOX的生成。

浓淡燃烧器如今己发展了多种,根据浓淡分离的不同,有采用弯管离心原理分离式、撞击分离式、旋风分离式以及百叶窗式等等。

如:

美国ABB-CE公司开发的宽调节比WR型燃烧器、日本三菱公司的PM型低NOX燃烧器、德国EVT公司的Vapour燃烧器、我国自行设计的燃烧器如多功能船形体煤粉燃烧器、钝体燃烧器、浓淡型燃烧器等。

一些公司还将低NOX燃烧器与炉内初级控制措施,如空气分级、燃料分级、烟气再循环等组合在一起,构成一个低NOX燃烧系统。

这些低NOX燃烧系统不仅仅有效改善燃烧条件,还能大幅降低NOX排放量。

据美国福斯特惠勒公司(Foster

Wheeler)报告显示,他们的低NOX燃烧系统可实现50~65%的NOX脱除率。

国内在低NOX燃烧技术方面的研究虽然起步较晚,但也积累了许多成熟的经验,尤其是基于浓淡燃烧技术和分级燃烧技术开发出的各种低NOX燃烧器都取得了可喜的实绩。

哈尔滨工业大学经过10余年的努力,开发研制成功水平浓缩煤粉燃烧器、水平浓淡风煤粉燃烧器、径向浓淡旋流煤粉燃烧器、不等切圆墙式布置直流煤粉燃烧器等“风包粉”系列浓淡煤粉燃烧技术。

华中理工大学煤燃烧国家重点实验室利用一维炉和数值模拟相结合的方式,研制开发出了高浓度煤粉燃烧技术。

清华大学力学系贾臻教授研制的煤粉浓缩燃烧器,可使NOX降低到200mg/m3左右,这在世界同类技术中处于领先地位。

此外,西安交通大学的夹心风直流燃烧器,浙江大学的可调式浓淡燃烧器都有降低NOX,的排放量的作用。

3.5低氧燃烧

这种方法就是使燃烧过程尽量接近理论空气系数(a=1)的

条件下进行,使烟气中的过剩氧量减少,从而降低燃烧过程中NOX的生成量。

在低过量空气系数范围的条件下运行,可使用较少的燃料。

因此认为,低过量空气运行可以作为减少氮氧化物的形成和燃料消耗量的基本改进燃烧方法之一。

实际锅炉采用低氧燃烧时,不仅降低NOX排放量,而且锅炉排烟热损失减少,对提高锅炉热效率有利,但是,如果炉内氧的浓度过低,低于3%以下时,会造成CO浓度的急剧增加,从而大大增加机械未完全燃烧热损失,同时也会引起飞灰含碳量的增加,导致机械未完全燃烧损失增加,从而使燃烧效率降低,使锅炉的燃烧经济性降低,而且炉内壁面附近还可能形成还原性气氛造成炉壁结渣和腐蚀。

因此在确定低氧燃烧的过量空气量范围时,必须兼顾燃烧效率、锅炉效率较高和NOX等有害物质最少的要求。

这是一种经过充分证明的、有效的降低NOX的基本方法,一般情况下,该措施可以使NOX排放降低15%—20%。

3.6浓淡偏差燃烧浓淡偏差燃烧是近几年来国内外采用的一种降低锅炉燃烧排放NOX的燃烧技术。

该方法原理是对装有两个燃烧器以上的锅炉,使部分燃烧器供应较多的空气(呈贫燃料区),即燃料过淡燃烧;部分燃烧器供应较少的空气(呈富燃料区),即燃料过浓燃烧。

无论是过浓或者过淡燃烧,燃烧时a都不等于1,前者a

W,后者a4,故又称非化学当量比燃烧或偏差燃烧。

对NOX生成特性的研究表明,NOX的生成量和一次风煤比有关,一次风煤比在3~4kg/kg煤时,NOX生成量最高;偏离该值,不管是煤粉浓度高还是低,NOX的排放量均下降。

因此如果把煤粉流分离成两股含煤粉量不同的气流,即含煤粉量多的浓气流C1和含煤粉量少的淡气流C2,分别送入炉内燃烧,对于整个燃烧器,其NOX生成量的加权平均值与燃用单股C0浓度煤粉流相比,生成的NOX要低。

四燃煤电厂降低NOx排放的燃烧技术

研究表明,氮氧化物的生成途径有三种:

(1)热力型NOx,指空气中的氮气在高温下氧化而生成NOx;

(2)燃料型NOx,指燃料中含氮化合物在燃烧过程中进行热分解,继而进一步氧化而生成NOx;(3)快速型NOx,指燃烧时空气中的氮和燃料中的碳氢离子团如CH等反应生成NOx。

在这三种形式中,快速型NOx所占比例不到5%;在温度低于1300C时,几乎没有热力型NOx。

对常规燃煤锅炉而言,NOx主要通过燃料型生成途径而产生。

控制NOx排放的技术指标可分为一次措施和二次措施两类,一次措施是通过各种技术手段降低燃烧过程中的NOx生成量(前面已经叙述);二次措施是将已经生成的NOx通过技术手段从烟气中脱除。

4.1.1炉膛喷射法

实质是向炉膛喷射还原性物质,可在一定温度条件下还原已生成的NOx,从而降低NOx的排放量。

包括喷水法、二次燃烧法(喷二次燃料即前述燃料分级燃烧)、喷氨法等。

喷氨法亦称选择性非催化还原法(SNCR),是在无催化剂存在条件下向炉内喷入还原剂氨或尿素,将NOx还原为N2和H2O。

还原剂喷入锅炉折焰角上方水平烟道(900C〜1000°C),

在NH3/NOX摩尔比2〜3情况下,脱硝效率30%〜50%。

在950C左右温度范围内,反应式为:

4NH3+4NO+O2TN2+6H2O

当温度过高时,会发生如下的副反应,又会生成NO:

4NH3+5O2TNO+6H2O

当温度过低时,又会减慢反应速度,所以温度的控制是至关

重要的。

该工艺不需催化剂,但脱硝效率低,高温喷射对锅炉受热面安全有一定影响。

存在的问题是由于温度随锅炉负荷和运行周期而变化及锅炉中NOx浓度的不规则性,使该工艺应用时变得较复杂。

在同等脱硝率的情况下,该工艺的NH3耗量要高于SCR工艺,从而使NH3的逃逸量增加。

4.1.2烟气处理法

烟气脱硝技术有气相反应法、液体吸收法、吸附法、液膜法、微生物法等几类。

在众多烟气处理技术中,液体吸收法的脱硝效率低,净化效果差;吸附法虽然脱硝效率高,但吸附量小,设备过于庞大,再生频繁,应用也不广泛;液膜法和微生物法是两个新型技术,还有待发展;脉冲电晕法可以同时脱硫脱硝,但如何实现高压脉冲电源的大功率、窄脉冲、长寿命等问题还需要解决;电子束法技术能耗高,并且有待实际工

程应用检验;SNCR法氨的逃逸率高,影响锅炉运行的稳定性和安全性等问题;目前脱硝效率高,最为成熟的技术是SCR技术。

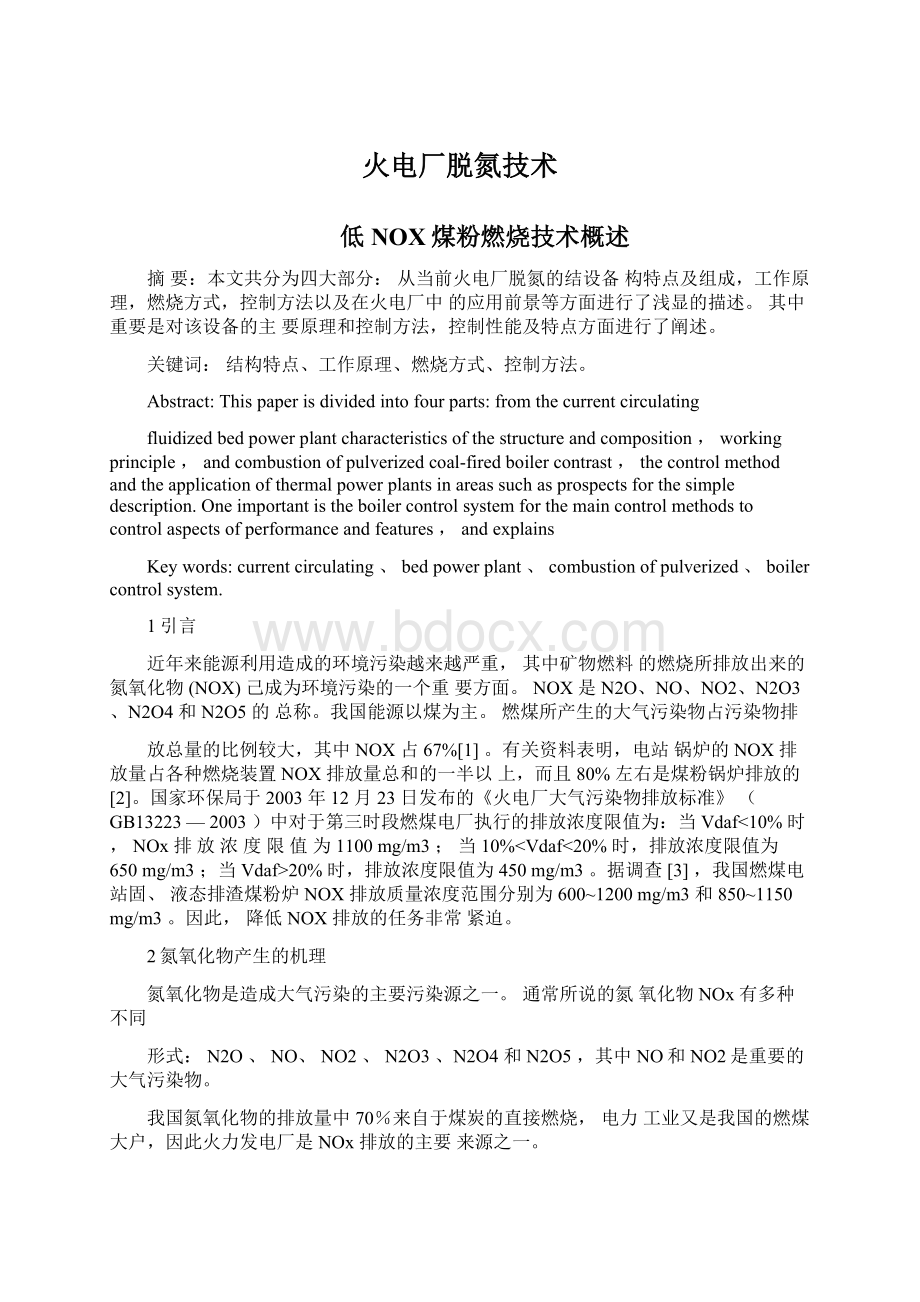

表1所示为烟气脱硝技术比较。

方法

jaa

技术特点

催化分解法

在催化剂作用下,便NO直援分解为N2和6■主

剂仃过渡血属氧化物、■:

.血属催化刑和离子交換分刊》算.

不船耗无二次污枭.催化话件坊被抑制,二氧化硫存在时催化剂中甫问题严恥还耒工业化*

选择性非催化还原

法

用氨成尿素类物质使孟还

原为N?

和坯O*

效率较高,操作费用较低*技术已工业化。

温度控制较难,氮气泄舖叮能造成二次污染口

选抒性催化还眾法

在特定fltft剂作用下,用8[或其它还原剂选择件地将N6还JR为N2和丹0

脱除率高*被认为是星好的烟气脱硝技术投资和操作勰用大*也存在阿的泄漏.

固体吸附法

吸附

对于小规模排放源可皿具有杠资少十设欝简单,易于冉生匚但受到吸附容量的限制,不能用于大排放澹°

电子朿法

用电子東照射烟气,牛成强気化性OH幕0康子和NOi・这陀强氧化基团氣化烟气中的二氧化fit和氮氧化物*生成硫酸和硝战,加入氨气,则生成硫備铁奴合盐。

技术能耗高.并且有特实际工秤应用检验。

湿法脱硝

先用氧化剂将难溶的NO、化为易于被吸收II】NO“再用液体吸收剂吸收口

脫除率较高,但要消耗大量的氧化剂和吸收剂*吸收产物造成二次污染。

4.2SCR法技术特点

在众多的脱硝技术中,选择性催化还原法(SCR)是脱硝效

率最高,最为成熟的脱硝技术。

1975年在日本Shimoneski电

厂建立了第一个SCR系统的示范工程,其后SCR技术在日本得到了广泛应用。

在欧洲已有120多台大型装置的成功应用经验,其NOx的脱除率可达到80〜90%。

日本大约有170套装置,接近100GW容量的电厂安装了这种设备。

美国政府也将SCR技术

作为主要的电厂控制NOx技术。

SCR方法已成为目前国内外电站脱硝比较成熟的主流技术。

4.2.1原理及流程

SCR技术是还原剂(NH3、尿素)在催化剂作用下,选择性地与NOx反应生成N2和H2O,而不是被O2所氧化,故称为

“选择性”主要反应如下:

4NH3+4NO+O2TN2+6H2O

4NH3+2NO2+O2飞N2+6H2O

SCR系统包括催化剂反应室、氨储运系统、氨喷射系统及

相关的测试控制系统。

SCR工艺的核心装置是脱硝反应器,有水

平和垂直气流两种布置方式,如图1所示。

在燃煤锅炉中,烟气中的含尘量很高,一般采用垂直气流方式。

4.2.2主要影响因素

在SCR系统设计中,最重要的运行参数是烟气温度、烟气流速、氧气浓度、SO3浓度、水蒸汽浓度、钝化影响和氨逃逸等。

烟气温度是选择催化剂的重要运行参数,催化反应只能在一定的温度范围内进行,同时存在催化的最佳温度,这是每种催化剂特有的性质,因此烟气温度直接影响反应的进程;而烟气流速直接影响NH3与NOx的混合程度,需要设计合理的流速以保证NH3与NOx充分混合使反应充分进行;同时反应需要氧气的参与,当氧浓度增加催化剂性能提高直到达到渐近值,但氧浓度不能过高,一般控制在2%〜3%;氨逃逸是影响SCR系统运行的另一个重要参数,实际生产中通常是多于理论量的氨被喷射进入系统,反应后