砂石料生产质量控制.docx

《砂石料生产质量控制.docx》由会员分享,可在线阅读,更多相关《砂石料生产质量控制.docx(11页珍藏版)》请在冰豆网上搜索。

砂石料生产质量控制

砂石生产质量控制

1天然骨料

砂石骨料是最主要的原材料,其重量占混凝土重量的80%以上,砂石骨料的价格对混凝土的经济指标影响极大,同时砂石骨料质量的好坏,又直接影响混凝土的性能。

因此,在混凝土工程中,在进行砂石骨料生产时,要选用质地均匀、物理和化学性能稳定、结构致密、具有适当的强度、比重、热化学性能和弹性模量符合要求以及非碱活性的岩石作骨料的料源。

天然骨料具有外形圆滑,质地坚硬,开采费用少等优点,是比较理想的料源。

但是,由于天然砂石料的原岩种类繁多,成因复杂,级配分布常不均匀。

某些料场还含有或粘附一些不稳定的化学物质或有害成分,可能对混凝土的性能造成一定的影响。

同时在开采加工过程中会受到洪水的制约,对环境的破坏与影响也比较大。

1.1适用范围

本节生产质量控制仅适用于水工混凝土天然砂石骨料的加工生产质量控制,主要控制其生产天然粗骨料的超逊径和细骨料(砂)的的石粉含量及细度模数。

1.2天然砂石骨料加工质量要求

在水电工程中砂石骨料一般分为粗骨料和细骨料两种。

粒径大于5mm的为粗骨料,小于5mm的为细骨料,我国现行规范将粗骨料分成150~80、80~40、40~20、20~5四级,分别叫特大石、大石、中石、和小石。

细骨料按其粗细程度又可分为粗砂、中砂、细砂三种。

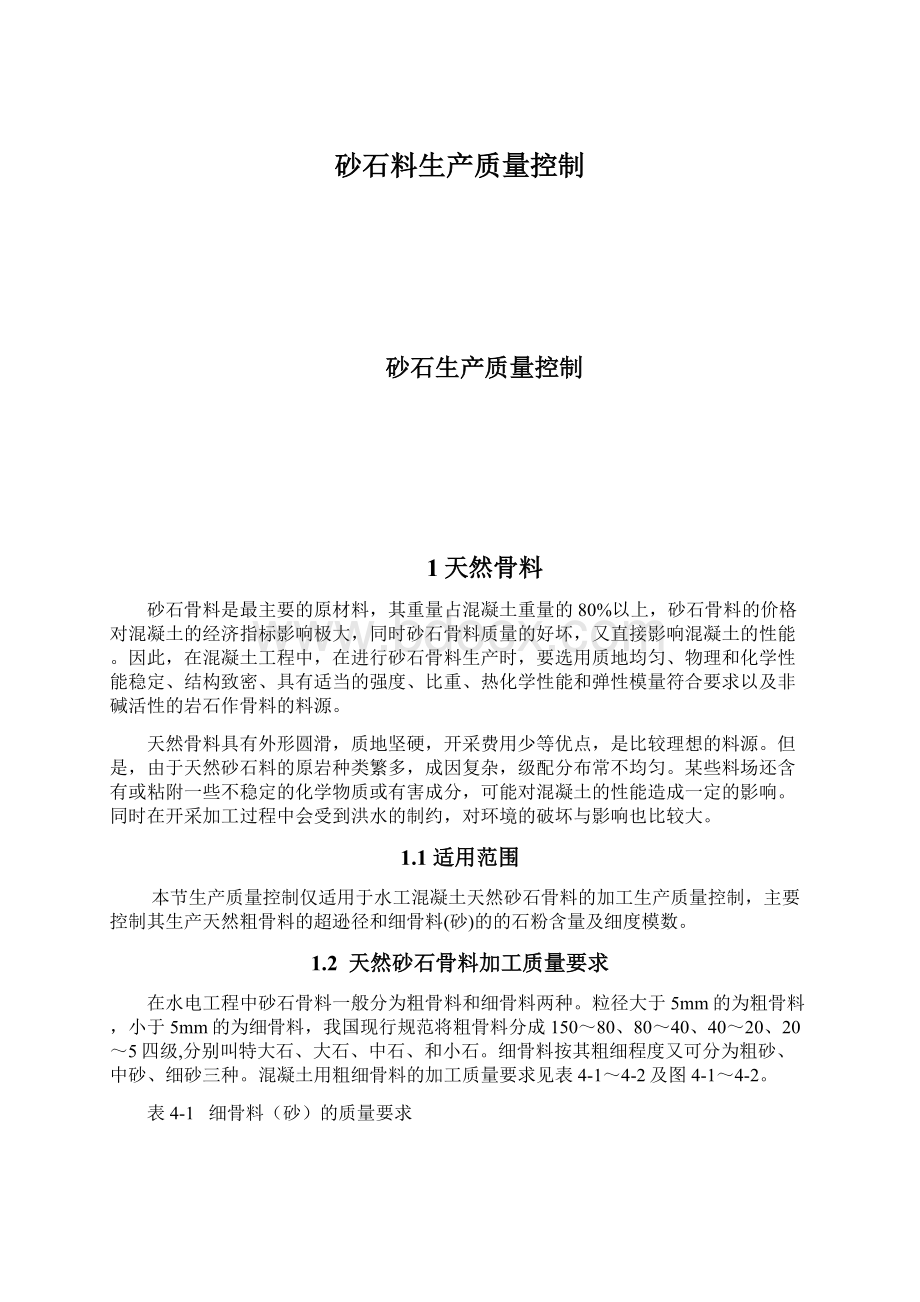

混凝土用粗细骨料的加工质量要求见表4-1~4-2及图4-1~4-2。

表4-1细骨料(砂)的质量要求

项次

项目

质量指标

技术说明

备注

01

天然砂中含泥量(%)

<3

系指粒径小于0.08mm的细屑、淤泥和粘土的总量

02

天然砂中粘土含量(%)

<1

03

天然砂细度模数

2.0~3.0

04

天然砂中石粉含量(%)

8~15

系指小于0.16mm的颗粒

碾压砼为10~20

05

坚固性(%)

<8

系指硫酸钠溶液法5次循环后的损失量

*

06

云母含量(%)

<2

07

轻物质含量(%)

<1

系指比重小于2.0t/m3

08

表观密度(t/m3)

>2.5

09

硫化物及硫酸盐含量(%)

<1

按重量折算成SO3(%)

10

有机质含量(%)

浅于标准色

如深于标准色,应配成砂浆进行强度对比试验

11

含水率(%)

<6

*

注:

本表引自《水利水电基本建设工程单元质量等级评定标准

(一)》(SDJ-207-82)

带*号引自《中国长江三峡工程标准(质量标准汇编

(一))》《试行》

表4-2粗骨料(碎石)的质量要求

项次

项目

指标要求

备注

1

含泥量(%)

D20、D40粒径级<1

D80、D150粒径级<0.5

指卵石含泥,石粉含量

2

泥团含量(%)

不允许

3

软弱颗粒含量(%)

<5

4

超径含量(%)

<5(原孔筛检验)

5

逊径含量(%)

<10(原孔筛检验)

6

硫酸盐及硫化物含量

按重量折算成SO3(%)

<0.5

7

有机质含量

浅于标准色

8

表观密度(t/m3)

>2.55

9

吸水率(%)

D20、D40<2.5

D80、D150<1.5

10

针片状颗粒含量(%)

<15,有试验论证可以放宽25%

11

坚固性(%)

<5(有抗冻要求的混凝土)

<12(无抗冻要求的混凝土)

12

压碎指标(%)

C55~C40≤12(天然))

≤C35≤16(天然))

注:

①、本表内容引自《水工混凝土施工规范》(SDJ207-82);

②、含有活性骨料、黄锈等,须有专门试验论证;

③、力学性能的要求和检验,可按国家建工总局标准《普通混凝土用碎石或卵石

质量标准及检验方法》(JGJ53-92)中的有关规定进行。

图4-1混凝土细骨料颗粒级配标准范围图图4-2混凝土粗骨料颗粒级配标准范围图

1.3天然砂石骨料加工关键工艺质量控制

天然骨料的生产是将开挖的砂砾料运至加工系统进行冲洗破碎分级,破碎是为了调整粗细骨料的级配平衡,预筛分洗泥车间是为了控制粗骨料的含泥量,筛分分级是把来料根据级配要求把砂砾料分成几个级段,并控制骨料超逊径含量。

1.3.1骨料含泥量质量控制

开挖来的砂砾料多少含有一定量的泥土,其中泥土对混凝土质量影响较大,在生产加工中必定要进行洗泥以保证砂石料质量。

天然砂石料源中常含有泥土,一般可在振动筛上用高压水(>0.2MPa)冲洗。

如污染物附着牢固,增设机械洗石工序,其流程如图4-3所示。

流程(a)适用于清洗400mm以下的全部石料,流程(b)适用于清洗80mm以下的中小石料。

1.3.2骨料超逊径质量控制

骨料在加工生产过程中产生超逊径是不可避免的,但是超逊径过大就会影响混凝土的性能和水泥用量,因此在生产过程中要对骨料的超逊径进行严格控制。

超逊径产生的来源主要是由筛分车间筛分机的倾角和筛网孔径不合理造成的,合理选取筛分机的倾角和筛网孔径才能有效控制骨料的超逊径问题,当筛分机的倾角一定关键是选用筛网的孔径,筛网孔径选取与筛网的材料和孔形有关,筛网的材料常使用的有聚胺脂、尼龙橡胶、钢丝编织和钢板孔等,筛网孔形常使用的圆孔、方孔和长方形孔等,为了有效控制骨料的超逊径必须要通过几次的生产试验才能选定合理的筛孔尺寸,在生产中才能有效控制骨料的超逊径。

骨料入仓的方式不正确也会使骨料的逊径超过质量要求,大于40mm以上的成品粗骨料在料仓堆积中要增设缓降器,以防止堆积过程中发生再次破碎而增大骨料的逊径。

1.3.3石粉含量控制

天然砂中的石粉含量(d=0.16mm的颗粒)常态混凝土应控制在8%~15%之间、碾压混凝土应控制在10%~20%之间,最佳的含量由各工地的试验来决定;在生产过程中应进行如下控制;当砂的石粉含量偏少时,应采取利用多余的粗骨料和粗砂来破碎成细砂及石粉来补充其石粉含量,使其达到质量要求;当天然砂的石粉含量偏大时,利用螺旋分级机冲洗去部份石粉或利用直线脱粉筛脱去多余的石粉,使其达到石粉要求质量范围。

1.3.4砂细度模数控制

天然砂细度模数应控制在2.0~3.0之间,当不符合质量要求时,可采取以下措施进行调整;

①天然砂细度模数偏小时,可利用部分粗骨料制粗砂进行调整;

②天然砂细度模数偏大时,可经棒磨机加工,调整其细度模数;

③天然砂细度模数不稳定时,可将砂筛分分级为0mm-3mm、3mm-5mm两组,分别堆存,按一定比例混合后使用。

1.4天然骨料质量验评标准

天然砂石细骨料主要评定标准如下:

1严格控制细骨料的含水率和级配,细骨料应有一定脱水时间,含水率应不大于6%。

2细骨料中含泥量要小于3%(指粒径小于0.08mm的细屑淤泥和粘土的总量),粘土含量小于1%。

3细骨料的细度模数控制在2.0~3.0。

4细骨料的石粉含量常态混凝土控制为8%~15%(指小于0.16mm的颗粒),碾压混凝土控制为10%~20%。

天然砂石粗骨料主要评定标准如下:

1粗骨料含泥量D20、D40粒径级控制小于1%,D80、D150粒径级控制小于0.5%(指卵石含泥、石粉含量)。

2粗骨料软弱颗粒含量小于5%。

3严格控制各级粗骨料超、逊径含量,以原孔筛检验时,其控制标准为:

超径小于5%,逊径小于10%;以超逊筛检验时,其控制标准为:

超径为零,逊径小于2%。

2.人工骨料

人工骨料是用机械的方法将岩石破碎加工制成的人工砂石料。

人工骨料具有岩种单一,级配控制方便,骨料表面粗糙,与水泥粘结性能好,有利于提高混凝土的抗裂性能,可以常年加工开采等优点,目前已被广泛应用。

但由于其孔隙率和比表面积较大,采用人工骨料的混凝土其水泥和砂子用量略高,人工骨料的开采加工费用一般也比天然砂石料要高。

2.1适用范围

本节生产质量控制仅适用于水工混凝土人工砂石骨料的加工生产质量控制,主要控制其生产人工粗骨料的超逊径和细骨料(砂)的的石粉含量及细度模数。

2.2人工砂石骨料加工质量要求

在水电工程中人工砂石骨料一般分为粗骨料和细骨料两种。

粒径大于5mm的为粗骨料,小于5mm的为细骨料,我国现行规范将粗骨料分成150~80、80~40、40~20、20~5四级,分别叫特大石、大石、中石、和小石。

细骨料按其粗细程度又可分为粗砂、中砂、细砂三种。

混凝土用人工粗细骨料的加工质量要求见表4-3~4-4

表4-3细骨料(砂)的质量技术要求

项次

项目

指标

备注

1

表观密度

≥2.5t/m3

2

堆积密度

≥1.50t/m3

3

含泥量

—

4

泥块含量

不允许

5

常态混凝土砂中的石粉含量

10~15%

系指小于0.16mm的颗粒

碾压混凝土砂中的石粉含量

14~20%

系指小于0.16mm的颗粒

6

坚固性

≤10%

系指硫酸钠溶液法5次循环后的重量损失

7

硫酸盐及硫化物的含量

≤1%

换算成SO3

8

云母含量

≤2%

9

有机质含量

不允许

10

细度模数

2.6±0.2

11

饱和面干的含水量

≤6%

合格率不得低于85%,最大含水率<7%

12

轻物质含量

≤1%

视比重小于2.0t/m3

注:

本表引自《水利水电基本建设工程单元质量等级评定标准

(一)》(SDJ-207-82)

表4-4粗骨料质量技术要求

序号

项目

指标

备注

1

表观密度

≥2.55t/m3

2

堆积密度

≥1.60t/m3

3

吸水率

≤2.5%

4

坚固性

≤12%

5

针片状颗粒含量

≤15%

6

软弱颗粒含量

≤3%

7

含泥量

≤1%

D20mm、D40mm粒径级

≤0.5%

D80mm、D150mm粒径级

8

泥块含量

不允许

9

硫酸盐及硫化物含量

≤0.5%

换算成SO3

10

有机质含量

线于标准色

11

超径含量

<5%

原孔筛检验

12

逊径含量

<10%

原孔筛检验

注:

①、本表内容引自《水工混凝土施工规范》(SDJ207-82);

②、含有活性骨料、黄锈等,须有专门试验论证;

③、力学性能的要求和检验,可按国家建工总局标准《普通混凝土用碎石或卵石

质量标准及检验方法》(JGJ53-92)中的有关规定进行。

2.3人工砂石骨料加工关键工艺质量控制

人工砂石骨料的生产是将山场开挖毛料运至加工系统进行多段破碎和多次筛洗分级,多段破碎是为了调整粗细骨料的级配平衡,预筛分洗泥车间是为了控制粗细骨料的含泥量,筛分分级和冲洗是把各段破碎的料子根据级配要求分成几个级段,并控制骨料超逊径含量。

2.3.1毛料粒径控制

粗碎是人工砂石骨料生产的最主要的破碎工序,是人工砂石加工系统的龙头,但为保证粗碎作业的正常进行,毛料的粒径不应大于破碎机进口宽度的0.85倍。

为保证毛料的设计粒径,料场采用深孔微差挤压爆破,以控制块度,具体的粒径要根据粗碎设备的规格型号而定。

目前常用的粗碎破碎设备有:

鄂式破碎机、旋回破碎机、反击式破碎机。

2.3.2骨料含泥量(泥块)质量控制

骨料含泥量过高,会引起混凝土强度降低和成型混凝土外观颜色失真花脸,并最终会使混凝土产生裂缝。

因此,在骨料的生产过程中,应严格控制骨料的含泥量。

为在生产中控制骨料的含泥量(泥块含量),在毛料的开采过程中,严禁泥块混入装车,并在粗碎位置要安排人员进行检查、控制,在生产加工过程中必须用洗石设备进行冲洗,并必须保证冲洗水的喷水压力不小于2Kg/cm。

①洗石设备选型

洗石设备应根据砂石原料的含泥量、可洗性、所需的处理能力和被清洗物料的最大粒径,来确定砂石清洗设备的类型和清洗时间。

砂石加工厂常采用圆筒洗石机和槽式洗石机。

槽式洗石机处理能力大,结构简单,效果好。

但只能洗80mm以下的物料,且能耗大。

圆筒洗石机允许最大粒径可达400mm,可用来清洗原料和半成品。

国外多采用圆筒洗石机。

洗石机还兼有减少碎石棱角改善粒形的作用。

②骨料冲洗常见的冲洗方法

冲洗常见的冲洗方法:

见下表4-5

表4-5砂石骨料的冲洗方法

可行性

粘土附着状态

按粘土的塑性指数

按粘土的粘聚系数(KN/m2)

一般使用的冲洗方法

易洗

带有砂质粘土

<5

<5

振动筛冲水

中等可洗

带有粘土、在手上能擦碎的

5-10

5-20

槽式或圆筒式洗石机一次擦洗

难洗

带有粘土,泥团在手上难擦碎的

>10

20-100

槽式洗石机二次擦洗或圆筒式、水枪与槽式洗石机配合使用

2.3.3超逊径质量控制

各级石子超逊径颗粒含量的变化,会导致混凝土级配的改变,并将影响新拌混凝土的和易性,因此在粗骨料生产中,每班人员在筛分车间检查1次各级骨料超逊径含量。

为保证工程混凝土施工的工程质量,粗骨料的超径和逊径必须有效地加以控制,决不允许超过规范规定,并应符合《普通混凝土用碎石或卵石质量标准及检验方法》的标准。

超径和逊径骨料的百分率(按重量计)是筛分作业的质量控制指标,要求超径石不大于5%,逊径石不大于10%。

造成粗骨料在生产中产生超逊径的主要有以下几种原因:

①筛网筛孔选取不合理;②给料过多,筛分机筛分效率低;③筛分机倾角过大和筛孔尺寸不合理等因素。

为了在生产中控制超逊径的含量一般采用的办法有:

①根据筛分机的倾角和筛网材料选取合理的筛孔尺寸;②加强筛板的维护监督,发现问题,立即进行处理;③通过对给料的改进来调节骨料中的筛分效率。

2.3.4砂细度模数控制

人工砂细度模数应控制在2.4~2.8之间,当不符合质量要求时,可采取以下措施进行调整;

①人工砂细度模数偏小时,可利用部分粗骨料制粗砂进行调整;

②人工砂细度模数偏大时,可调整砂筛的筛孔尺寸,筛出部分粗砂进行破碎制成细砂和石粉,调整其细度模数;

2.3.5石粉含量控制

人工骨料用于常态混凝土的砂子所允许的石粉含量比碾压混凝土的低。

石粉含量较低的人工砂配制出的混凝土和易性较差;石粉含量过多,会使混凝土拌合物过于干稠,阻碍水泥与骨料表面的粘结,使混凝土强度降低。

人工砂中的石粉含量(d=0.16mm的颗粒)常态混凝土应控制在10%~15%之间、碾压混凝土应控制在14%~20%之间,最佳的含量由各工地的试验来决定;在生产过程中应进行如下控制;当人工砂的石粉含量偏少时,应采取利用多余的粗骨料和粗砂来破碎成细砂及石粉来补充其石粉含量,使其达到质量要求;当人工砂的石粉含量偏大时,利用螺旋分级机冲洗去部份石粉或利用直线脱粉筛脱去多余的石粉,使其达到石粉要求质量范围。

2.3.6含水率控制

在人工砂石骨料加工系统中含水率的控制主要是控制细骨料的含水率,人工砂加工生产现主要有干式生产和湿式生产两种方式:

干式生产的砂含水率是稳定的,只要在砂仓设防雨棚就能保证含水率稳定;在湿式生产过程中除在料仓设防雨棚外还应采取以下措施来控制砂含水率稳定:

①在生产过程中利用机械方法脱水,②设立自然脱水砂仓,并在砂仓底部设脱水盲沟和排水设施。

2.4人工骨料质量验评标准

人工砂石细骨料主要评定标准如下:

①严格控制细骨料的含水率和级配,细骨料应有一定脱水时间,含水率应不大于6%。

②细骨料的细度模数控制在2.4~2.8。

③细骨料的石粉含量常态混凝土控制为10%~15%(指小于0.16mm的颗粒),碾压混凝土控制为14%~20%。

⒉人工砂石粗骨料主要评定标准如下:

①粗骨料含泥量D20、D40粒径级控制小于1%,D80、D150粒径级控制小于0.5%(指卵石含泥、石粉含量)。

②粗骨料软弱颗粒含量小于3%。

③严格控制各级粗骨料超、逊径含量,以原孔筛检验时,其控制标准为:

超径小于5%,逊径小于10%;以超逊筛检验时,其控制标准为:

超径为零,逊径小于2%。

4粗骨料含水率的允许偏差为0.2%。