LED test spec.docx

《LED test spec.docx》由会员分享,可在线阅读,更多相关《LED test spec.docx(38页珍藏版)》请在冰豆网上搜索。

LEDtestspec

LED组件之环境试验法及耐久性试验法

前言

LED组件之环境试验法及耐久性试验法标准

1.适用范围:

本标准规定LED组件之环境试验及耐久性试验方法

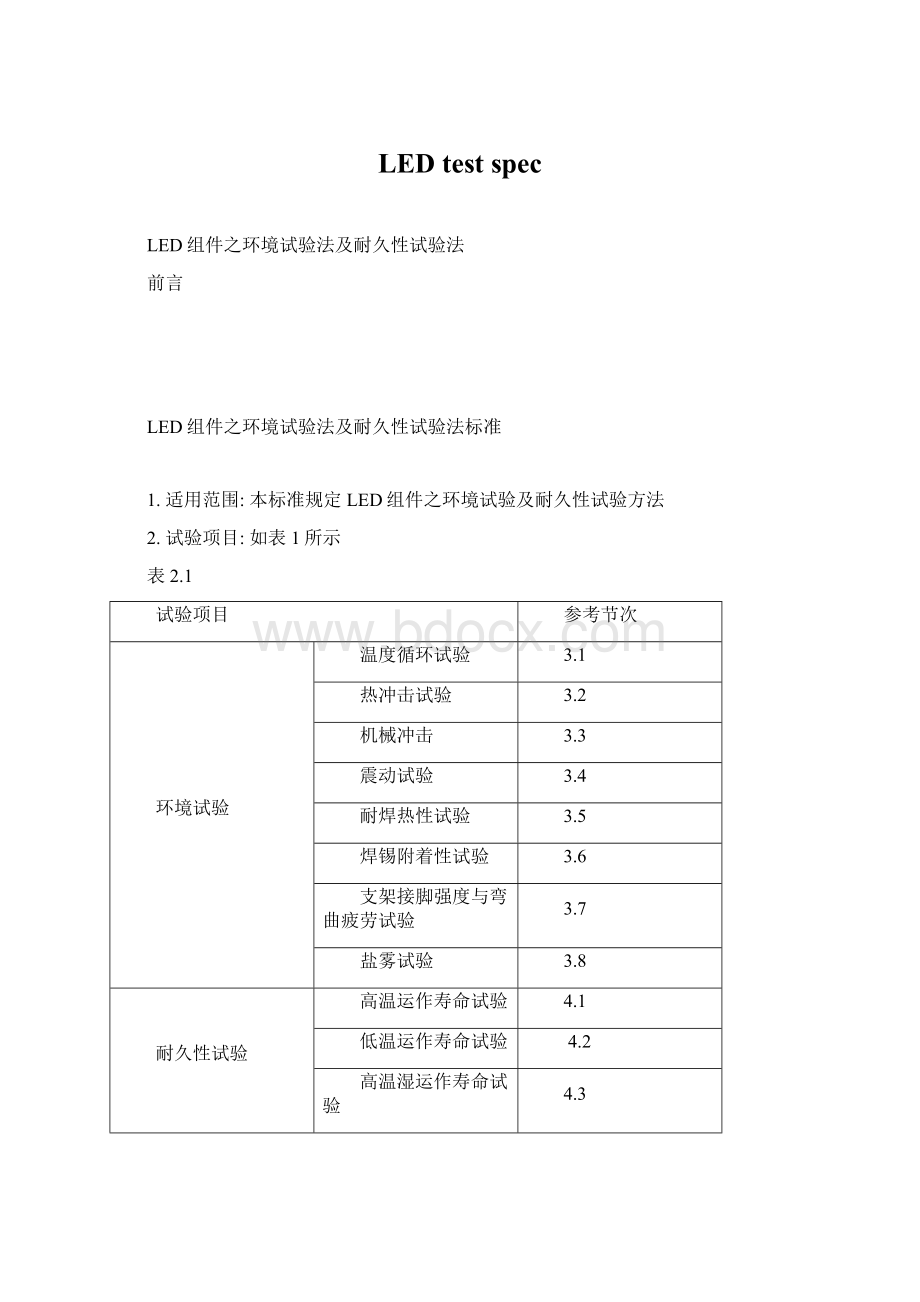

2.试验项目:

如表1所示

表2.1

试验项目

参考节次

环境试验

温度循环试验

3.1

热冲击试验

3.2

机械冲击

3.3

震动试验

3.4

耐焊热性试验

3.5

焊锡附着性试验

3.6

支架接脚强度与弯曲疲劳试验

3.7

盐雾试验

3.8

耐久性试验

高温运作寿命试验

4.1

低温运作寿命试验

4.2

高温湿运作寿命试验

4.3

功率与温度循环试验

4.4

高温储存试验

4.5

低温储存试验

4.6

耐湿性试验

4.7

3.环境试验

3.1温度循环试验(参考JESD22-A104-C)

3.1.1适用范围

本标准适用于单一、两个和三个炉体的温度循环试验,若为单一炉体试验时,试验样品被放置于固定不动的炉体中,由外界导入热或冷空气。

若为两个炉体时,试验样品被放置于一移动平台上,可在两个保持固定温度的固定炉体间进行移动变换位置。

三个炉体时,样品于3个炉体间移动变换位置。

本试验是为了LED组件及其各材料接面是否能承受由极端的高低温切换情形下产生的机械应力。

在此机械应力下组件的电性或物理特性可能会产生永久性破坏。

3.1.2术语及定义

(1)试验样品(Load):

指在炉内进行试验的LED组件与固定载具(含托盘,乘载架)。

(2)工作区(Workingzone):

将试验样品控制在指定温度条件下的炉内空间。

(3)样品温度(Sampletemperature:

Ts):

在试验期间试验样品的温度,可用热电偶或等同的感温器进行量测,但热电偶的安装位置与方式需确保所量得的温度代表所有的样品已稳定达到要求的极端温度。

样品在高温区所量到的最高样品温度为Ts(max),样品在低温区所量到的最低样品温度为Ts(min)。

(4)最高温度(NominalTs(max)):

循环试验的最高温度,即是希望样品达到的最高温度,如表3.1.1所示。

(5)最低温度(NominalTs(min)):

循环试验的最低温度,即是希望样品达到的最低温度,如表3.1.1所示。

表3.1.1温度循环试验条件表

测试条件

最低温度Ts(min)(oC)

最高温度Ts(max)(oC)

A

-55(+0,-10)

+85(+10,-0)

B

-55(+0,-10)

+125(+15,-0)

C

-65(+0,-10)

+150(+15,-0)

G

-40(+0,-10)

+125(+15,-0)

H

-55(+0,-10)

+150(+15,-0)

I

-40(+0,-10)

+115(+15,-0)

J

-0(+0,-10)

+100(+15,-0)

K

-0(+0,-10)

+125(+15,-0)

L

-55(+0,-10)

+110(+15,-0)

M

-40(+0,-10)

+150(+15,-0)

N

-40(+0,-10)

+85(+10,-0)

(6)温度差(NominalΔT):

温度循环试验的最高温度与最低温度的差值(NominalTs(max)-NominalTs(min))。

(7)试验样品转移时间(Loadtransfertime):

在二或三个炉体的试验环境时,试验样品由一炉体转移至另一炉体所需的时间。

(8)持温时间(Soaktime):

样品进入高温或低温区时,样品温度落在持温温度范围(Soaktemperature)的停留时间。

(9)持温温度范围(Soaktemperature):

界定持温时间的温度范围。

高温温度范围为NominalTs(max)-5℃~NominalTs(max)+10/+15℃。

低温温度范围为NominalTs(min)-10℃~NominalTs(min)+10℃。

(10)循环时间(Cycletime):

由一温度到下一个同一温度点的时间,如图3.1.1。

图3.1.1温度循环试验示意图

(11)升降温速率(Ramprate):

每单位时间下,样品的温度上升或下降的变化。

一般是量取温度变化曲线的线性区,约在温度变化范围的10~90%之间,如图3.1.1所示。

3.1.3试验设备

(1)温度控制炉:

在工作区域内放置最大试验样品时,仍能提供良好的温度控制和循环时间的控制。

对不同炉体均能满足各自的温度需求。

确定高低温持温温度范围、持温时间、升降温速率、试验样品转移时间都能符合表3.1.1试验条件范围。

(2)使用温度记录器记录炉体温度

(3)温度量测系统:

需能满足以下两个对炉体的校正要求

i.使用仪器与最大试验样品定期校正各炉体的温度。

并在试验期间,监测治具的温度,确保试验温度的再现性。

ii.在试验时,以仪器或感温组件放置在炉体内最糟的温度分布位置进行监测,如角落或试验样品中心处。

3.1.4试验程序与注意事项

(1)在试验期间,所有试验样品需放置于不会阻碍炉内的空气流动的位置,

(2)试验温度与试验时间条件如有客户约定,依约定条件试验,若无约定,建议参考表3.1.2条件作试验。

试验条件应记载于试验报告中。

(3)试验中因样品的抽检或是电源或设备故障而中断,试验可以重新启动,从断点继续进行试验,但若总中断时间已超过10%的比例,则需重测。

(4)试验过程中应使用热电偶或等同的感温器进行试验样品温度量测,量取到的最高和最低温度应在表3.1.1所选定试验条件范围内。

(5)热电偶的黏着剂必须减至最少以避免影响温度试验结果。

使用的温度量测方式需确保量测的温度代表所有的试验样品都已达到极端温度与持温范围的需求。

表3.1.2温度循环试验条件

高低温与停留时间

高低温转移时间

循环数

-40°C/30min~100°C/30min

5min

100cycles

3.1.5失效判定标准:

任何一种情况,则认定为失效

(1)LED发生open或short或闪烁

(2)光输出较试验前衰减大于30%

(3)正向电压较试验前变动大于10%

3.1.6试验结果报告应注明下列项目

(1)固定座或散热座(heatsink)尺寸规格与安装方式

(2)试验条件

(3)样品数量

(4)试验后组件的外观与光电特性量测结果

(5)组件于试验过程中发生任何的异常情况

3.2热冲击试验(参考JESD22-A106-B)

3.2.1适用范围

本试验进行目的在于试验LED组件对突然暴露在极端温度下的承受能力以及暴露在交替极端温度下产生的效应

3.2.2术语及定义

(1)停留时间(dwelltime):

试验样品存在冷槽或热槽内的时间。

(2)试验样品(load):

试验中之组件及试验期间支撑组件之载具。

(3)最大试验样品(maximumload):

试验槽所能容忍的最大试验样品,其最恶劣样品温度(worst-caseloadtemperature)点的温度须能符合试验条件下的时间规范。

(4)监控传感器(monitoringsensor):

放置已校正之温度传感器,监控最恶劣样品温度(worst-caseloadtemperature)点的温度。

(5)转移时间(transfertime):

从某一温度槽移出试验样品,转移至另一温度槽所花费的时间。

(6)最恶劣样品温度(worst-caseloadtemperature):

埋在指定样品中,且位于试验样品中心之热电偶所量测到的温度。

3.2.3试验设备

试验槽中放置最大试验样品时,需足以提供且控制工作区域在规定的温定下。

热容量及流体循环需使得工作区域及试验样品能够符合规定的条件及时间。

试验期间,最恶劣样品温度(worst-caseloadtemperature)点的温度必须经由监控传感器(monitoringsensor)持续监控。

3.2.4试验程序与注意事项

(1)组件需置于流体流动顺畅之处。

(2)试验槽的流体可为液体或气体,其最恶劣样品温度(worst-caseloadtemperature)点的温度须能符合试验条件与时间规范。

(3)试验温度与试验时间条件如有客户约定,依约定条件试验,若无约定,建议参考表3.2.1条件作试验。

试验条件应记载于试验报告中。

(4)最恶劣样品温度点的温度若无法于停留时间内,达到试验条件所设定温度,应延长停留时间。

表3.2.1热冲击试验条件

高低温与停留时间

高低温转移时间

循环数

-40°C/20min~120°C/20min

20sec

200cycles

3.2.5失效判定标准:

任何一种情况,则认定为失效

(1)LED发生open或short或闪烁

(2)光输出较试验前衰减大于30%

(3)正向电压较试验前变动大于10%

3.2.6试验结果报告应注明下列项目

(1)固定座或散热座(heatsink)尺寸规格与安装方式

(2)试验条件

(3)样品数量

(4)试验后组件的外观与光电特性量测结果

(5)组件于试验过程中发生任何的异常情况

3.3机械冲击(参考JESD22-B104-C)

3.3.1适用范围

本规范是用来试验LED组件承受机械冲击的能力。

LED组件在处理、运送或使用过程中,突然受到外力或突然变换动作的机械冲击下,会产生组件特性的改变,尤其是当冲击脉冲波是连续性的。

3.3.2术语及定义

(1)等效降落高度(Equivalentdropheight):

以冲击机执行测试时,其冲击速度变化须等同于物体在真空状态下由指定高度自由掉落时之落下速度,此速度变化量系以当对象掉落时无发生反弹现象之理论值,而理论值之落下高度仅提供该组件可能遭遇各种不同冲击环境之参考用

(2)峰值加速度(peakacceleration):

指在冲击脉冲作用期间内所产生之最大加速度值。

(3)脉冲时间(pulseduration):

系指加速度脉冲作用期间「起点」到「终点」的时程,起点及终点系以加速度峰值的10%位置所对应到时间轴位置即为冲击脉冲时间。

脉冲的基本频率值为2倍脉冲时间分之一。

(4)试验条件(Servicecondition):

试验条件严格度之指定。

(5)速度变化(Velocitychange):

加速度对完整之冲击脉冲时间所进行积分之总值。

(6)垂直方向(Verticaldirection):

与地球重力平行的方向。

(7)加速度值的变异(Deviationfromspecifiedaccelerationlevel):

试验加速度值与量测加速度值之最大变异。

3.3.3试验设备

冲击试验机需能在最高2900G的加速度冲击下产生0.3到2ms脉冲时间,速度变化范围在122~543(cm/sec)。

脉冲波型为半正弦波(half-sinewaveform),在试验条件之峰值加速度条件下,波形最大可接受误差范围为+/-20%。

因转换器(transducer)的自然频率需具备5倍脉冲频率,所以宽带低频滤波器(lowpassfilterbandwidth)滤波范围至少要大于5倍的脉冲频率。

脉冲时间计算系以峰值加速度之最初脉冲上升阶段及脉冲最后下降级段的10%范围内计算。

绝对容忍值则在+/-30%内,测试速度的变化建议在+/-10%范围内。

3.3.4试验程序与注意事项

(1)冲击试验设备需架设在坚固的实验桌或地板上并事先调校水平。

试验中需预防回弹所造成的冲击。

(2)试验条件如有客户约定,依约定条件试验,若无约定,建议参考表3.3.1选定条件作试验。

试验条件应记载于试验报告中。

(3)在指定的试验条件下,需对组件之每一轴向进行5次冲击(X1,X2,Y1,Y2,Z1及Z2),六面共30次冲击。

(4)试验前组件必须被固定或以外盒给予适当的防护,固定方式须在试验报告中说明。

表3.3.1组件试验规范

测试条件

等效降落高度(inches)/(cm)

速度变化

(in/s)/(cm/s)

峰值加速度(G)

脉冲时间(ms)

H

59/150

214/543

2900

0.3

G

51/130

199/505

2000

0.4

B

44/112

184/467

1500

0.5

F

30/76.2

152/386

900

0.7

A

20/50.8

124/316

500

1.0

E

13/33.0

100/254

340

1.2

D

7/17.8

73.6/187

200

1.5

C

3/7.62

48.1/122

100

2.0

3.3.5失效判定标准:

任何一种情况,则认定为失效

(1)LED发生open或short或闪烁

(2)非因固定夹具造成的机械损坏如爆裂、碎屑或封装破损会被视为失效

3.3.6试验结果报告应注明下列项目

(1)固定座或外盒尺寸规格与安装方式

(2)试验条件

(3)样品数量

(4)试验后组件的外观与光电特性量测结果

(5)组件于试验过程中发生任何的异常情况

3.4震动试验(参考JESD22-B103-B)

3.4.1适用范围

本规范是用来试验LED组件于运输过程或实地操作时承受到中度至重度振动时的耐受能力。

这种类型振动可影响LED组件操作性能,特别是重复性的应力会造成疲劳。

3.4.2术语及定义

(1)均方根之加速度(RMSacceleration):

振动过程中加速度的均方根值。

(2)峰值加速度(Peakacceleration):

指在加速度在作用期间所产生之最大加速度值。

(3)对数扫描(Logarithmicsweep):

频率的扫描按对数型态的变化,也就是相同的时间扫过的频率倍频的程数是一样的。

(4)倍频(Octave):

一种频率间隔的度量方式,指一定频率范围内,将频率以倍数向上累加,其倍频N=(logf2/f1)/log2(f1(5)10的倍频(Decade):

一种频率间隔的度量方式,将频率以10倍数向上累加,其倍频D=(logf2/f1)/log10(f1(6)以dB计量的PSD(DecibelmeasurementofPSD,dB):

利用一比值R表示一个PSD(s1)相对于另一个PSD(s2)的大小,R=20log(s1/s2)/log10,R=6dB时两个功率频谱密度约呈双倍关系(功率频谱密度用来描述信号的能量特征与频率的变化关系)。

(7)功率频谱密度PSD(powerspectraldensity):

每单一的频率对加速度作的积分,其单位为g2/Hz。

(8)速度变化(Velocitychange):

加速度对完整之冲击脉冲时间所进行积分之总值。

(9)峰值对峰值位移(Peak-peakdisplacement):

动态试验期间,指振动位移时,最高和最低值之间的移动量。

(10)高斯随机振动(Gaussianrandomvibration):

在一段时间内的随机振动,加速度值为常态分配,频率值为均匀分配。

3.4.3试验设备

试验设备要能提供频率变换的振动能力。

3.4.4试验程序与注意事项

(1)正弦应力试验(Requiredstressapplication-sweptsinetest)

(a)试验前组件若以外盒给予适当的固定,外盒与固定方式须在试验报告中说明。

(b)试验样品应良好的固定在震动平台上,避免发生共振。

(c)试验条件如有客户约定,依约定条件试验,若无约定,建议参考表3.4.1选定条件作试验。

试验条件应记载于试验报告中。

(d)每个振动条件都包含在转折频率(Cross-overfrequency)前的位移振动(峰值对峰值)及转折频率后的加速度振动,不论是位移量及加速度值的容许误差范围皆为10%。

一个完整的频率扫描乃是由此频率范围之低频扫至高频再由高频扫回低频。

在4分钟内采对数扫描,其扫描速率为1decade/分钟,每个轴向需扫4回(X、Y及Z轴),共12回

表3.4.1组件试验条件

测试条件

峰值加速度(G)

位移

峰值对峰值

(in/mm)

转折频率(Hz)

最低/最高.

频率(Hz)

1

20

0.030/1.5

80

20/2000

2

10

0.040/1.0

70

10/1000

3

3

0.030/0.75

45

5/500

4

1

0.020/0.5

31

5/500

5

0.3

0.010/0.25

24

5/500

6

0.1

0.005/0.125

20

5/500

7

0.01

0.001/0.039

14

5/500

8

0.001

0.0005/0.0127

6.2

5/500

(2)随机振动试验(Optionalstressapplication-Randomvibrationtest)

(a)试验前组件若以外盒给予适当的固定,外盒与固定方式须在试验报告中说明。

(b)试验样品应良好的固定在震动平台上,避免发生共振。

(c)试验条件如有客户约定,依约定条件试验,若无约定,建议参考表3.4.2选定条件作试验。

试验条件应记载于试验报告中。

(d)零件产品应以高斯随机振动的方式进行检测,详细的振动频率与功率频谱密度对照表如表3.4.3至表3.4.6。

图3.4.1将所有的频谱图汇整在一起之示意图

(e)测试时间为每个轴向测试30分钟,(X、Y及Z轴),共90分钟

(f)执行测试中PSD值容许的误差为+/-6dB,均方根值的误差须在10%内。

表3.4.2组件随机振动试验试验条件

测试条件

均方根值加速度(G)

均方根值速度(in/sec)

均方根值位移(in)

6*均方根值位移,或3sigma峰值对峰值位移(in)

A

6.27

29.0

0.926

5.55

B

3.10

13.2

0.426

2.56

C

1.24

5.22

0.178

1.07

D

1.11

1.64

0.0310

0.186

E

0.686

0.703

0.00543

0.0326

F

0.416

0.425

0.00355

0.0213

G

0.246

0.215

0.00171

0.0102

H

0.123

0.113

0.000832

0.00499

I

0.0626

0.0589

0.000395

0.002237

表3.4.3频率终止点的功率频谱密度的组件试验水平A、B、C

测试条件A

测试条件B

测试条件C

频率(Hz)

PSDlevel,Gsquared/Hz

PSDlevel,Gsquared/Hz

PSDlevel,Gsquared/Hz

2

0.01

0.003

0.001

4

1

0.2

0.03

8

1

0.2

0.03

40

0.1

0.02

0.003

50

0.3

0.08

0.013

70

0.3

0.08

0.013

200

0.03

0.008

0.001

500

0.01

0.003

0.001

表3.4.4频率终止点的功率频谱密度的组件试验水平D

测试条件D

频率(Hz)

PSDLevel,Gsquared/Hz

3

0.0001

6

0.003

40

0.003

50

0.013

70

0.013

200

0.001

500

0.001

表3.4.5频率终止点的功率频谱密度的组件试验水平E、F

测试条件E

测试条件F

频率(Hz)

PSDlevel,Gsquared/Hz

PSDlevel,Gsquared/Hz

5

0.00002

0.00001

17

0.001

0.0004

40

0.001

0.0004

50

0.01

0.003

60

0.01

0.003

70

0.001

0.0004

150

0.001

0.0004

200

0.0005

0.0002

500

0.0005

0.0002

表3.4.6频率终止点的功率频谱密度的组件试验水平G、H、I

测试条件G

测试条件H

测试条件I

频率(Hz)

PSDlevel,Gsquared/Hz

PSDlevel,Gsquared/Hz

PSDlevel,Gsquared/Hz

5

0.000002

0.0000005

0.0000001

17

0.0001

0.0000022

0.000005

40

0.0001

0.0000022

0.000005

50

0.0008

0.0003

0.0001

60

0.0008

0.0003

0.0001

70

0.0001

0.0000022

0.000005

500

0.00001

0.0000022

0.000005

图3.4.1随机振动试验之功率频谱密度

3.4.5失效判定标准:

任何一种情况,则认定为失效

(1)LED发生open或short或闪烁

(2)非因固定夹具造成的机械损坏如爆裂、碎屑或封装破损会被视为失效

3.4.6试验结果报告应注明下列项目

(1)固定座或外盒尺寸规格与安装方式

(2)试验条件

(3)样品数量

(4)试验后组件的外观与光电特性量测结果

(5)组件于试验过程中发生任何的异常情况

3.5耐焊热性试验(参考EIAJED-4701/300-3Testmethod301B)

3.5.1适用范围

本标准用于评估表面黏着型(SurfaceMountDevices,SMD)LED组件的耐焊热特性的方法。

这个标准也适用于锡铅和无铅两种焊锡膏。

3.5.2术语及定义

(1)吸湿:

LED组件进行焊锡加热试验前的前处理步骤,用以仿真组件长期放置在包装袋中或开封后到焊接前可能吸收的水气。

(2)焊锡加热:

仿真LED组件与电路板焊接时,组件本体可能遭遇的温度与时间。

与组件同一电路板的其他组件焊接时,也会使已焊接完成的组件暴露在焊接高温下。

3.5.3试验设备

(1)高温炉:

除非另行规定,高温炉必须能维持温度在125±5°C至少24小时。

(2)湿度室:

使用蒸馏水或是去离子水,在23°C下PH值在6.0~7.2之间,电阻率至少