生产奶粉的干燥器温度控制系统1.docx

《生产奶粉的干燥器温度控制系统1.docx》由会员分享,可在线阅读,更多相关《生产奶粉的干燥器温度控制系统1.docx(12页珍藏版)》请在冰豆网上搜索。

生产奶粉的干燥器温度控制系统1

牛奶类乳化物干燥过程系统的设计

1.干燥过程系统的总体设计

1.1乳化物干燥器干燥原理

根据系统具体指标要求,可以对每一个具体部分进行分析设计。

整个控制系统分为硬件电路设计和软件程序设计两部分。

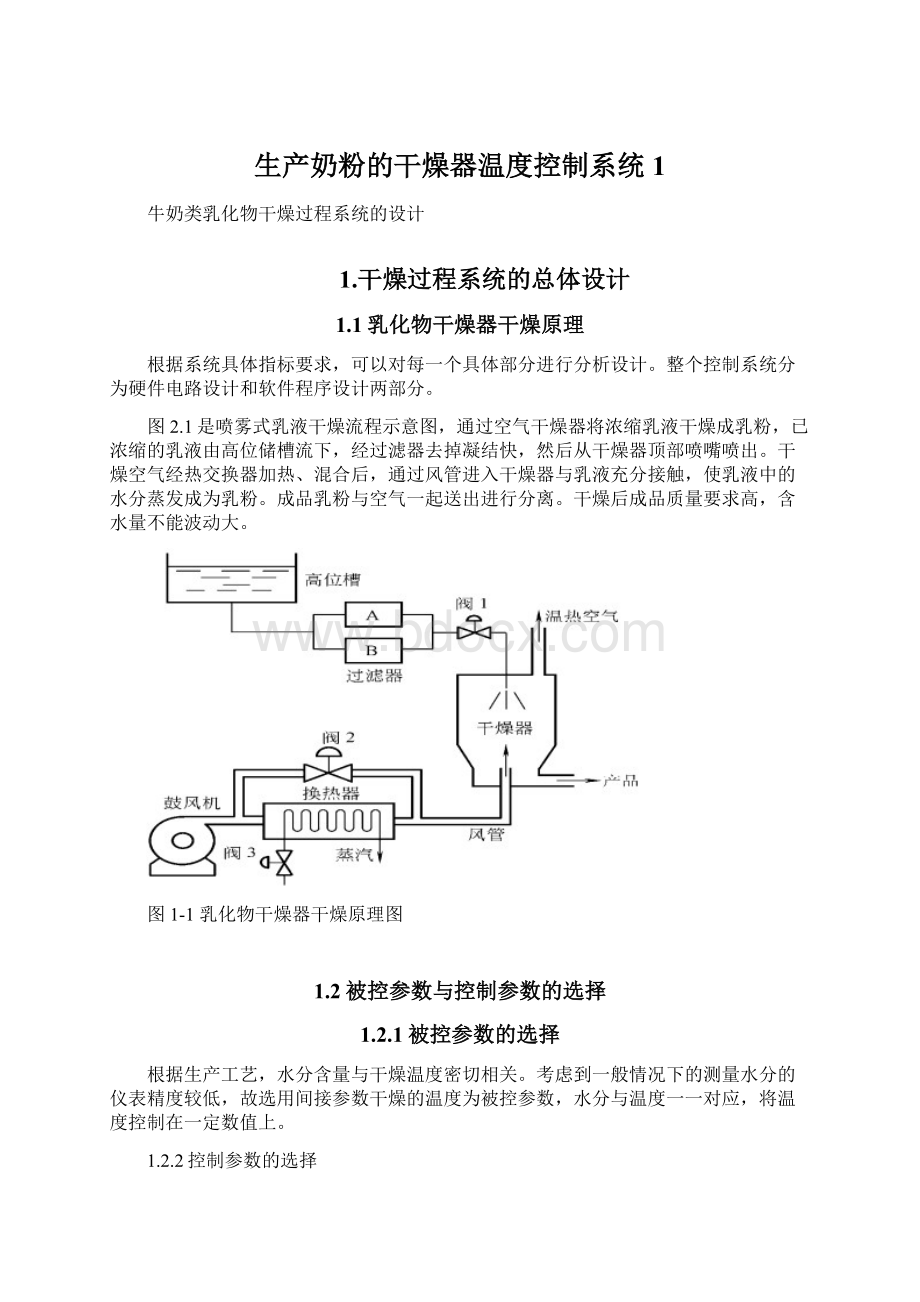

图2.1是喷雾式乳液干燥流程示意图,通过空气干燥器将浓缩乳液干燥成乳粉,已浓缩的乳液由高位储槽流下,经过滤器去掉凝结快,然后从干燥器顶部喷嘴喷出。

干燥空气经热交换器加热、混合后,通过风管进入干燥器与乳液充分接触,使乳液中的水分蒸发成为乳粉。

成品乳粉与空气一起送出进行分离。

干燥后成品质量要求高,含水量不能波动大。

图1-1乳化物干燥器干燥原理图

1.2被控参数与控制参数的选择

1.2.1被控参数的选择

根据生产工艺,水分含量与干燥温度密切相关。

考虑到一般情况下的测量水分的仪表精度较低,故选用间接参数干燥的温度为被控参数,水分与温度一一对应,将温度控制在一定数值上。

1.2.2控制参数的选择

经过对装置的分析,可知影响干燥器温度的因素有乳液流量,旁路空气流量,加热蒸汽流量。

其中任意变量都可作为控制参数,均可构成温度控制系统。

但并不是每个变量都是最优的选择,为此我根据调节阀1,2,3的位置分别画出了其各自的系统框图,对其进行近一步的分析一边选取最优的方案。

1.对图1-2行分析可知,乳液直接进入干燥器,控制通道的滞后最小,对被控温度的校正作用最灵敏,而且干扰进入系统的位置远离被控量,所以将乳液流量作为控制参数应该是最佳的控制方案;但是,由于乳液流量是生产负荷,工艺要求必须稳定,若作为控制参数则很难满足工艺要求。

所以,将乳液流量作为控制参数的控制方案应尽可能避免。

2.1-3行分析可知,旁路空气量与热风量混合,经风管进入干燥器,它与图1-1控制方案相比,控制通道存在一定的纯滞后,对干燥温度校正作用的灵敏度虽然差一些,但可通过缩短传输管道的长度而减小纯滞后时间。

3.图1-4示的控制方案分析可知,蒸汽需经过换热器的热交换,才能改变空气温度。

由于换热器的时间常数较大,而且该方案的控制通道既存在容量滞后又存在纯滞后,因而对干燥温度校正作用的灵敏度最差。

根据以上分析可知,选择旁路空气量作为控制参数的方案比较适宜。

图1-2乳液流量为控制参数的系统框

图1-3风量为控制参数的系统框图

图1-4蒸汽量为控制参数的系统框图

2.电路及系统设计

2.1测温元件的选择及A/D采样电路

温度采集采用金属热电阻PT100,PT100是铂热电阻,它的阻值会随着温度的变化而改变。

PT后的100即表示它在0℃时阻值为100Ω,在100℃时它的阻值约为138.5Ω。

它的工业原理:

当PT100在0摄氏度的时候他的阻值为100Ω,它的的阻值会随着温度上升它的阻值是成匀速增涨的。

电路采用PT100三线桥式式测温电路,优点是将PT100的两侧相等的的导线长度分别加在两侧的桥臂上,使得导线电阻得以消除,提高了测量的精度。

其电路如图3所示。

测温原理:

电路采用TL431和电位器RP1调节产生4.096V的参考电源,采用R3、R4、RV2、PT100构成测量电桥,其中R3=R4=2K,RV2为精密电阻,阻值为热电阻100℃时的阻值,即138.51Ω。

当温度变化时,热电阻的阻值改变,电桥产生一个毫伏级的压差信号,这个信号经过LM324运算放大器的放大后输出期望的信号,该信号经过ADC0809转换成数字量给单片机运算。

差动放大电路中R5=R6=1K,R7=R8=100K,输出电压:

。

图2-1测温输入电路

理论上,运放输出的电压为输入压差信号×放大倍数,但实际在电路工作时测量输出电压与输入压差信号并非这样的关系,压差往往比理论值小很多,实际输出信号为:

。

A/D转换电路采用ADC0809,ADC0809是一种带有8通道模拟开关的8位逐次逼近式A/D转换器,转换时间为100us左右。

8通道模拟开关及通道选择逻辑,该部分的功能是实现8选1操作,本系统采用3通道输入模拟信号,所以A和B接高电平,C接低电平。

8位A/D转换器对选送至输入端的信号Vi进行转换,转换结果D存入三态输出锁存缓冲器。

它在START上收到一个启动转换命令后开始转换,100us左右后转换结束。

转换结束时,EOC信号由低电平变为高电平,通知CPU读结果。

启动后,CPU可查询方式(将转换结束信号接至一条

I/O线上)或中断方式(EOC作为中断请求信号引入中断逻辑)了解A/D转换过程是否结束。

ADC0809的量化单位:

(2-1)

转换结果:

(2-2)

2.2温度显示电路

四位共阳数码管显示接口电路如图2-2所示。

图2-2四位LED接口电路

数码管接口接单片机P0口,控制口接三极管,三极管基极接P2.4-P2.7口,因为单片机的I/O通道有限,所以数码管通过动态扫描法来显示实时温度。

所谓动态,就是利用循环扫描的方式分时轮流选通各显示器的公共极,当扫描的速度达到一定的程度时,人眼就分辨不出来,认为各显示器同时发光。

程序中由定时器100ms中断实时刷新各位数码管实现数据的实时更新显示。

2.3调节阀的选择

根据生产工艺安全的原则,适宜选用气关式调节阀;根据过程特性与控制要求,宜选用对数流量特性的调节阀。

调节阀的尺寸选择

调节阀的尺寸通常用公称直径Dg和阀座直径dg表示,它们的确定是合理应用执行器的前提条件。

确定调节阀尺寸的主要依据是流通能力,它定义为调节阀全开、阀前后压差为0.1MPa、流体重度为1g/cm3时,每小时通过阀门的流体流量(m3或kg)。

可见流通能力直接代表了调节阀的容量。

由流体力学理论可知,当流体为不可压缩时,通过调节阀的体积流量为:

(2-3)

式中,α为流量系数,它取决于调节阀的结构形状和流体流动状况,可从有关手册查阅或由实验确定;A0为调节阀接管截面积;g为重力加速度;r为流体重度。

依据流通能力的定义,则有

(2-4)

流通能力C与调节阀的结构参数有确定的对应关系。

这就是确定调节阀尺寸的理论依据可得流通能力与流体重度、阀前后压差和介质流量三者的定量关系,即

(2-5)

调节阀尺寸的确定过程为根据通过调节阀的最大流量qmax,r流体重度,以及调节阀的前后压差

,求得最大的流通能力

,然后选取大于

的最低级别的C值,即可依据表1确定出Dg和dg的大小。

表1调节阀流量能力C与其尺寸的关系

2.4调节器的选择

根据过程特性与工艺要求,宜选用将比例与积分组合起来,既能控制及时,又能消除余差的PI控制规律。

比例积分控制(PI)

(2-6)

式中称为PI调节器的积分增益,它定义为:

在阶跃信号输入下,其输出的最大值与纯比例作用时产生的输出变化之比。

其阶跃响应如图2-3

图2-3比例积分调节器的阶跃响应特性

由于选用调节阀为气关式,故为负;当给被控过程输入的空气量增加时,干燥器的温度降低,故K0为负。

;测量变送器的

通常为正。

为使整个系统中各环节静态放大系数的乘积为正,则调节器的

应为正,故选用反作用调节器。

2-5.温度控制原理图及其系统框图

根据上述设计控制方案,干燥设备控制系统的系统框图如图2-4

图2-4系统框图

2-6.调节器的参数整定

对与调节起的参数整定我选择的是临界比例度的整定放法。

临界比例度法是一种闭环整定方法。

由于该方法直接在闭环系统中进行,不需要测试过程的动态特性,其方法简单、使用方便,因而获得广泛应用。

调节器参数整定的任务是根据被控过程的特性,确定PID调节器的比例度

、积分时间TI以及微分时间TD的大小。

在简单过程控制系统中,调节器的参数整定通常以系统瞬态响应的衰减率

为主要指标,以保证系统具有一定的稳定裕量。

另外还应满足系统稳态误差、最大动态偏差(或超调量)和过渡过程时间等其它指标。

具体整定过程步骤如下:

1.首先将调节器的积分时间置于最大,微分时间置零,比例度置为较大的数值

2.等系统运行稳定后,对设定值施加一个阶跃变化,并减小

直到出现下图所示的等幅振荡曲线为止。

见图2-4

图2-4等幅震荡曲线

记录下此时的临界比例度

和等幅振荡周期

.按经验公式计算出调节器的

、TI、TD

如我们假设控制对象传递函数,

因调节器选用PI,则可设

。

根据临界比例度法,先将调节器的积分时间TI置于最大

则GC≈

.此时系统传函

特征方程

其中,

为满足等幅振荡条件,将S=JW带入,令实部,虚部为0

解得K=6.3即

=0.16.

。

查表可得KC=2.84,TI=4.76

表2PID参数整定

运用这样的整定方法我们就可以获得工艺生产所要求的参数了,满足过程特性和工艺要求,生产出合格的产品。

3.Matlab仿真

图3-1Simulink仿真图

图3-2PI控制仿真结果

4.小结与体会

通过这次的设计使我对过程控制中所学习到的知识得到的更加深刻的认识以及巩固,也使我在学习书本知识的同时学会了将学习到的知识应用到实际生产中,在实际生产中拓展自己的能力和自己的学习热情。

通过这次的设计也使我对控制系统产生了深刻的认识,在我脑海里产生了深刻影响。

通过这几天的忙碌,我学会了许多我们在课堂上面所学不到的知识和能力。

在我们做课程设计的时候我们将面对许许多多的系统传递函数,微分方程,校正仿真等问题。

这也就要求我们利用课上学习到的知识和自己的查阅资料的能力,综合运用以前上课时老师教我们的分析方法去分析新的问题。

还有通过这几天的设计,我也认识到了和同学配合的重要性,在我们学习生活中,自己不可能是十全十美的,我们也不能是万能的什么都知道,在学习生活中团队配合才是重要的。

在这次的课程设计中也是得到了很多同学的帮助才能够使我快速准确的完成了这次的设计。

参考文献

[1]薛弘晔等,计算机控制技术,西安电子科技大学出版社,2003

[2]王化祥,张淑英,传感器原理及应用,天津大学出版社,1999

[3]陈隆昌等,控制电机,西安电子科技大学出版社,2000

[4]何离庆等,过程控制系统与装置,重庆大学出版社,2003

[5]施仁等,自动化仪表与过程控制,电子工业出版社,2003