铁路特大桥水下桥墩吊箱围堰承台施工作业指导书.docx

《铁路特大桥水下桥墩吊箱围堰承台施工作业指导书.docx》由会员分享,可在线阅读,更多相关《铁路特大桥水下桥墩吊箱围堰承台施工作业指导书.docx(33页珍藏版)》请在冰豆网上搜索。

铁路特大桥水下桥墩吊箱围堰承台施工作业指导书

铁路特大桥水下桥墩吊箱围堰承台

施工作业指导书

一、工程概况:

铁路特大桥10#~28#水中墩承台是铁路桥5孔连续刚构、15孔64m节段拼装简支箱梁基础的重要组成部分。

根据河床面标高与承台底标高的差值与河床地质情况决定采用不同的施工方式,一般情况下,当承台底标高的差值小于2m,采用套箱围堰施工,大于2m时,采用吊箱围堰施工。

其中10#、11#、24#~28#墩采用吊箱围堰,12#~23#墩采用套箱围堰施工方案。

围堰同时也作为承台的侧模。

铁路特大桥10#~28#墩承台底标高在-2.16~-1.69m之间,基础高度为H=4~5m,10#墩~28#墩每个桥墩有12根φ2.5m桩基。

其中15#墩桩间距为5.5m,10#、11~13#墩、14~28#墩桩间距为5m;每根φ2.5m桩基嵌入承台基础内20cm。

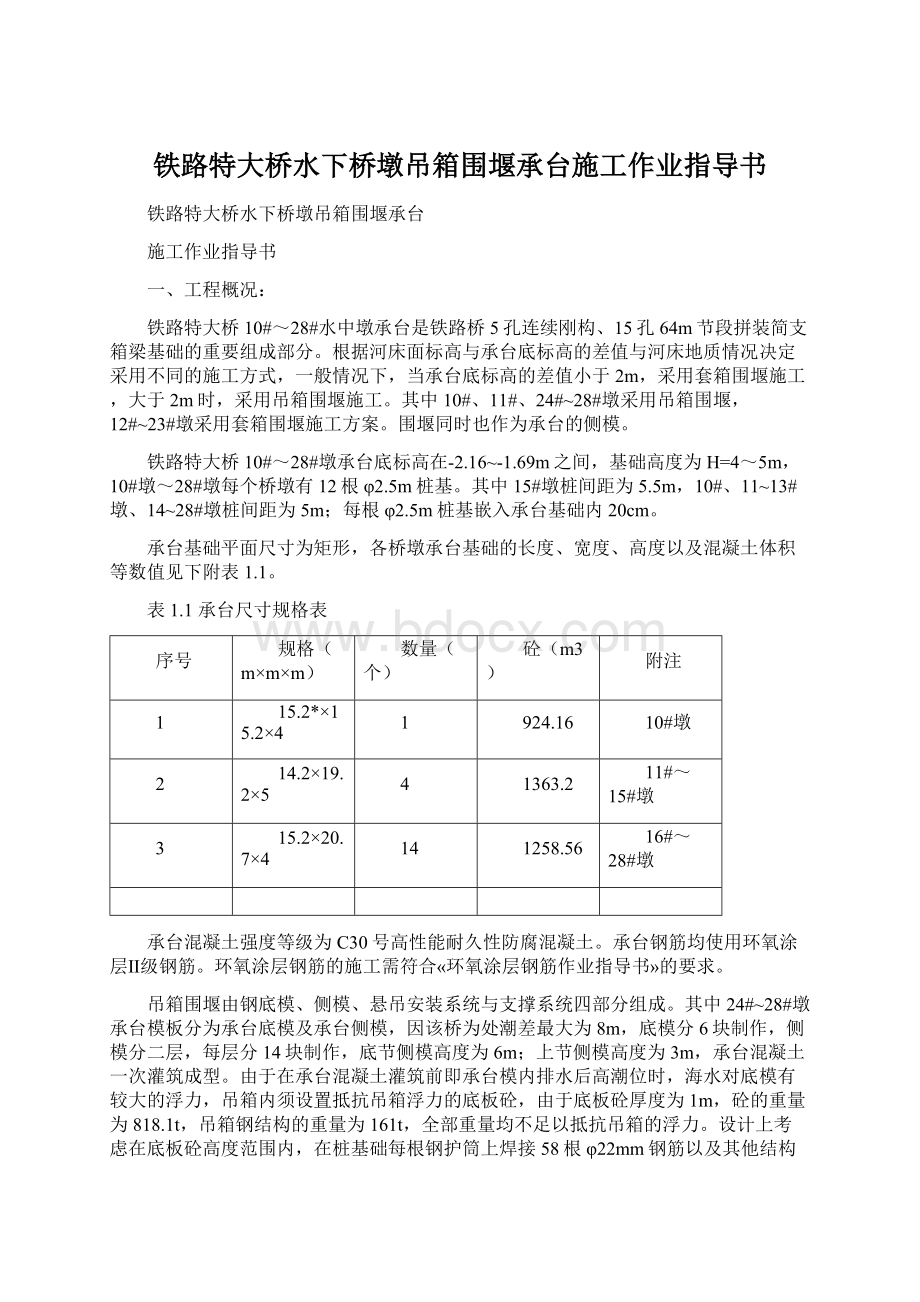

承台基础平面尺寸为矩形,各桥墩承台基础的长度、宽度、高度以及混凝土体积等数值见下附表1.1。

表1.1承台尺寸规格表

序号

规格(m×m×m)

数量(个)

砼(m3)

附注

1

15.2*×15.2×4

1

924.16

10#墩

2

14.2×19.2×5

4

1363.2

11#~15#墩

3

15.2×20.7×4

14

1258.56

16#~28#墩

承台混凝土强度等级为C30号高性能耐久性防腐混凝土。

承台钢筋均使用环氧涂层Ⅱ级钢筋。

环氧涂层钢筋的施工需符合«环氧涂层钢筋作业指导书»的要求。

吊箱围堰由钢底模、侧模、悬吊安装系统与支撑系统四部分组成。

其中24#~28#墩承台模板分为承台底模及承台侧模,因该桥为处潮差最大为8m,底模分6块制作,侧模分二层,每层分14块制作,底节侧模高度为6m;上节侧模高度为3m,承台混凝土一次灌筑成型。

由于在承台混凝土灌筑前即承台模内排水后高潮位时,海水对底模有较大的浮力,吊箱内须设置抵抗吊箱浮力的底板砼,由于底板砼厚度为1m,砼的重量为818.1t,吊箱钢结构的重量为161t,全部重量均不足以抵抗吊箱的浮力。

设计上考虑在底板砼高度范围内,在桩基础每根钢护筒上焊接58根φ22mm钢筋以及其他结构用的辅助加强钢筋,以加强吊箱底板砼抵抗浮力。

该部分58根φ22mm钢筋采用段焊方式与钢护筒连接,采用点焊与钢底模连接。

钢底模、侧模与纵横向连成整体、高度为6.85m的五片加劲桁架连成整体,通过钢护筒顶盖梁进行转换,将吊箱万能杆件支架固定,抵抗吊箱封底后海水的浮力,排水后焊接钢护筒上的K9钢筋与安装其他封底混凝土底板结构用钢筋,浇注底板封底混凝土,待混凝土达到设计强度后进行二次转换,将吊箱承受的海水浮力用底板混凝土承担,拆除承托吊箱的万能杆件支架。

承台混凝土采用一次灌筑施工方案。

即每次灌筑高度为4~5m,承台底和承台顶水平面设有φ25mm的主筋和φ16mm构造筋,侧面沿四周布有φ16mm的双向筋及φ6mm的钢丝网。

顶面两侧还有墩身埋入承台的竖向钢筋。

10#~28#水中墩每个桥墩承台均使用环氧涂层钢筋,墩身在标高9.0m以下均设置环氧涂层钢筋,考虑到同一截面钢筋接头数量须≤50%的规范要求:

错开截面短钢筋顶端标高为9.0m,长钢筋顶端标高为9.0+max[35d,0.5](d—钢筋的直径)

二、施工步骤

1.拆除钻孔桩施工平台的“H”型钢及贝雷梁;

2.在钢护筒上焊接吊箱围堰拼装牛腿;

3.拼装吊箱围堰(不包括顶节侧模)

4.安装围堰吊装支架;

5.在吊箱支架上安装8台60t穿心顶及8根φ32精轧螺纹钢拉杆;

6.起吊吊箱围堰30~40cm,将围堰拼装牛腿割除;

7.利用精轧螺纹吊杆,用60t千斤顶缓慢放下吊箱围堰至设计标高;

8.调整吊箱围堰平面位置,安装钢护筒顶盖梁;

9.保持吊向内外水位一致,低水位时水下封堵吊箱底模的喇叭口;

10.拼装顶节侧模,围堰内排水;

11.在底模上钢护筒上焊接抗剪钢筋,绑扎封底混凝土钢筋;

12.浇注1.0m封底C30混凝土;

13.待混凝土达到强度后,拆除钢护筒顶盖梁与内支承立柱万能杆件;

14.割除钢护筒至设计标高,平整底板混凝土;

15.绑扎承台钢筋;浇注承台砼;

16.待承台混凝土达到设计标准的70%以上时,拆除吊箱围堰内支承横梁万能杆件;

17.承台混凝土用淡水养生14天;进行墩柱施工;

18.待墩柱施工至最高水位后,方可以拆除吊箱围堰的侧模。

三、施工程序

1、承台模板(即吊箱)安装:

在承台钢护筒平台牛腿标高位置加焊临时牛腿,形成底模施工平台,以支撑承台钢底模与侧模的重量。

在钢护筒牛腿上组拼钢底模。

根据测量钢护筒倾斜度的测量数据,对钢护筒倾斜的方向,在加工制造时采用负公差控制,保持组拼钢底模在安装过程中能顺利就位。

对组拼的钢底模的喇叭口位置进行局部加强或超垫。

底模拼装完成后竣工测量、调整底模平面位置。

焊接组拚钢底模。

焊接时要求钢底模加劲肋保持等强连接;底模钢板接缝处设“V”形坡口焊接,坡口深度不小于4mm,接缝长度全部满焊。

2、安装底节侧模

按BMH-04-19~28图纸正反对称制造CM1各2块、CM2共6块、正反对称制造CM3、CM4各2块、CM5共6块、正反对称制造CM6各2块;其中各规格侧模重量如下表:

侧模型号

重量(Kg)

数量

底模型号

重量(Kg)

数量

CM1

4960.5

正反对称、各2块

DM1

3317.9

正反对称、各2块

CM2

5832.5

6块

DM2

3469.8

4块

CM3

4718

正反对称、各2块

DM3

3465.1

2块

CM4

2310.3

正反对称、各2块

DM4

3725.3

2块

CM5

2694.9

6块

孔口结构

974.6

12个

CM6

2199.1

正反对称、各2块

侧模骨架型钢与面板连接处焊缝高度为6mm,钢模骨架间焊缝高度为8mm;侧模正反对称制造,在图纸中标注有2mm尺寸处即为预留泡沫橡胶的位置,各侧模拼接缝处要求夹8mm泡沫橡胶,压缩后拼接缝为4mm。

底模与侧模成对制造,编号后对连接钢板的螺栓孔套钻螺栓孔,底模与侧模连接处的螺栓孔位,大小要对应,制造要准确。

底模与侧模在制造过程中,需要对螺栓孔连接钢板处焊接矫正变形,以保证螺栓孔为的准确。

侧模需要在外侧油漆底漆二度,面漆一度,面漆颜色以桔红为宜。

按图BMH-04-29安装吊箱侧模。

在底模与侧模之间需加垫8mm泡沫橡胶,安装侧模连接螺栓,待侧模竖向螺栓连接完成后,拧紧底模与侧模连接螺栓,将8mm泡沫橡胶压缩成4mm,以防止底模与侧模连接螺栓拼接缝漏水。

在侧模四角上布置吊箱侧模的导向装置,以控制吊箱在下放安装过程中的平面位置。

安装吊箱下放就位系统,下放安装吊箱。

调整吊箱平面位置与倾斜,将吊箱就位后立即与钢护筒焊接牢固,测量室做好吊箱就位后的竣工测量记录。

在底模主肋与侧模之间填筑50mm厚C20细砾石混凝土并振捣密实。

砾石宜采用5~16mm规格的,混凝土中应掺加适量的微膨胀剂,塌落度控制在16~18cm,水泥宜使用32.5MPa标号以上的普通硅酸盐水泥。

3、吊箱围堰的悬吊安装系统

在承台吊箱喇叭口封底后,高潮水位时,承台模板内排水后,海水对底模有很大的浮力。

吊箱的支撑系统需有足够的刚度与强度,亦抵抗水对底模的浮力与侧模的侧压力。

按图BMH-04-13~14安装吊箱加劲桁架,将悬吊安装钢桁架系统与钢底模、侧模连成整体。

(1)焊接吊箱桁架与底模、侧模连接钢板,检查焊接钢板处焊缝质量:

如:

焊缝的高度、焊缝的长度等。

(2)首先在吊箱横桥向中线两侧拼装两组万能杆件桁架与两桁架的连接系(加劲桁架上下弦属长大杆件起吊时应采取相应措施)。

再拼装吊箱横桥向万能杆件支架延长的纵桥向桁架。

(3)拼接过程采用从下至上,先拼装横桥向横梁,再拼装两横梁的连接系,再拼装横梁与侧模的连接系。

(4)根据杆件重量,可以先整体拼装6根万能杆件的立柱分6吊安装;两道横梁分成四段整体拼装好再分4吊整体吊装;再将各种连接系分9吊整体拼装好之后进行吊装。

(5)检查各杆件连接螺栓必须全部上紧,各螺栓必须安装至少1个垫圈且出丝5mm。

(6)拼装两桁架之间的底模DM1。

模DM1长约10m,在平台上制作完毕后,待两块底模就位后焊接。

(7)依次拼装两侧加劲桁1、2及相应的模1、模2。

(8)抓紧底板与加劲桁,底板与底板的焊接工作。

(9)在侧模适当位置安装与海水相通的连通阀,用以调整吊箱围堰内水位高差相平。

(10)安装顶节侧模。

新制万能杆件桁架制造要求:

⑴吊箱围堰内支撑架与连接件均为螺栓连接,为确保制造精度,严禁冲孔或用氧炔焰烧孔,所有螺栓孔均必须使用钻床钻孔。

⑵构件加工精度如下:

螺栓孔直径偏差±0.2mm,相邻螺栓孔间距±0.25mm,两组栓孔端头栓孔间距偏差±0.5mm,其余螺栓孔间距偏差在0.5mm以内。

⑶焊接加工构件时,加工单位应制定严格的工序操作顺序与技术措施,降低焊接残余应力,减小构件加工变形,发现变形应及时矫正。

⑷焊接长构件时,对接焊缝适当错开。

保证焊缝的长度与高度符合设计要求。

⑸严格执行设计图纸技术要求与钢结构制造质量检验标准,严格按铁路工程质量检验评定标准验收。

4、安装吊装支架与分配梁。

每个吊装支架在钢护筒上平行于直径方向上焊接两个牛腿,牛腿上放一根2[30分配梁F1,在分配梁上安装吊装支架立柱Z1,立柱顶端安装吊装支架的I40横梁K1。

支承在钢护筒上的牛腿,焊缝高度要求达到10mm。

每个吊箱围堰的支撑支架共计有4个,每个支架下布置一根扁担梁L1。

5、安装8台60t穿心顶及8根φ32精轧螺纹钢拉杆。

在横梁K1上、每个千斤顶下布置一个千斤顶转换结构,在精轧螺纹钢的下放过程中用以进行千斤顶的转换。

每次下放过程中,应保持8台行程一致的60t穿心千斤顶、指挥协调统一,油泵同步回油,8根φ32精轧螺纹钢受力均匀、吊箱水平下放。

在分配梁K1下设置精轧螺纹钢连接器。

将精轧螺纹钢端头按连接器的一半长度用油漆画好标志,精轧螺纹钢拧入连接器至油漆标志止。

下放过程应连续、同步,不得中途停顿。

6、安装钢护筒顶内支撑固定梁。

在钢护筒上焊接支撑架锁定牛腿,要求所有焊缝的高度均为8mm,焊缝长度见图BMH-04-18。

在吊箱围堰下放到位后,调整吊箱平面位置,将吊箱锁定在钢护筒上。

7、水下封堵吊箱底模喇叭口。

保持吊箱内外水位一致,低水位时水下封堵吊箱底模的喇叭口。

在低水位时,用水泥肠子与高强度速凝砼在低水位时封住钢底模与钢护筒喇叭口。

在底板封底后,要保持吊箱侧模内外水位连通。

检查吊箱支承反压装置,待喇叭口封底混凝土达到设计强度后进行抽水作业。

8、焊接与钢护筒连接钢筋。

抢占低潮位时间,抓紧焊接与每个钢护筒连接的58根φ22mmK9钢筋,要求布置焊接钢筋、同时工作的电焊机不少于6台。

要求在2天48小时内完成钢筋与钢护筒的焊接工作。

绑扎封底混凝土水平钢筋,每2个钢筋交叉点绑扎扎丝一处,钢筋绑扎点呈梅花形分布。

9、浇筑封底混凝土。

封底混凝土厚度为1m,强度标准为C30。

封底混凝土要求早强,配合比中使用普通硅酸盐水泥,不掺加粉煤灰,以提高混凝土的早期强度,三天强度需达到设计强度要求的85%以上。

封底混凝土水平均匀分三层施工。

在吊装万能杆件支架上搭设木板站人,振捣操作人员不得踩踏钢筋。

振捣要均匀、密实,一次浇筑到设计标高。

混凝土表面平整,要求收浆不少于2次。

使用淡水养护不少于3天。

待封底混凝土达到设计强度要求的85%,即不小于25MPa时,可以拆除钢护筒顶支撑固定梁,拆除吊箱内立柱万能杆件,拆除桩顶部标高以上钢护筒。

10、模板安装允许偏差

(1)轴线偏移允许±